大垮塌原矿仓全景扫描及冲击破坏机制分析

2019-03-13于世波郑志杰

原 野,于世波,张 驰,郑志杰

(1.北京矿冶科技集团有限公司,北京 100160;2.国家金属矿绿色开采国际联合研究中心,北京 102628;3.金属矿山智能开采技术北京市重点实验室,北京 102628)

0 引 言

在矿山的井下工程中,原矿仓一般位于多个永久工程的中心部位,且是矿山提升运输的咽喉部位。作为矿山重点工程,肩负全矿运输生产的重任,重要性不言而喻[1-8]。为了消除潜在的危险因素,最大程度减少对矿山正常生产造成的影响[9-12],分析原矿仓的破坏机制,以此为依据来研究安全、稳妥、快速的修复方案,恢复原矿仓的正常使用功能,对保证矿山安全生产具有极为重要的意义。

本文对原矿仓受矿石冲击损伤的机制进行研究,结合定位、提升等技术,运用BLSS-PE矿用三维激光扫描仪实现了对原矿仓垮塌三维信息的准确获取及可视化,分析影响原矿仓受冲击损伤的主要因素,并构建了原矿仓的冲击损伤理论模型,在分析计算后得到原矿仓受矿石冲击的区域。

1 工程概况

某大型金矿设1个废石矿仓,2个矿石矿仓(即原矿仓)。矿石经-600 m卸载站卸入原矿仓,破碎后由成品矿仓经-720 m皮带道进入混合井,箕斗提升至地表。1号原矿仓深-600~-675 m,共计75 m深,直径6 m,自投入使用以来,长期受下落矿石冲击造成放矿两侧的井壁刷大,部分井壁塌落,并出现大块冒落至原矿仓底部,导致1号原矿仓无法正常使用。

2 原矿仓形态扫描及分析

2.1 BLSS-PE矿用三维激光扫描系统介绍

BLSS-PE矿用三维激光扫描仪是专门针对我国矿山应用条件和需求而研制,凭借小型化扫描主机、无线传输系统、高防护系统、自适应空间分辨率优化技术、盲区识别技术、多站拼接技术、专业化三维设计软件以及与采矿工艺关联的软件模块,可为矿山提供快速、高精度的非接触式三维空间快速测量解决方案,在精细化采矿设计、测量区域充填设计、爆破效果评价、出矿量评估复核、井巷工程验收、矿山三维高精度建模等应用中具有突出优势。

2.2 辅助扫描装置设计与安装

由于原矿仓深度较大,现场操作难度很大,鉴于实际情况,研发适用于垂直原矿仓的定位提升装置[13-16],并加工了简易的滚筒提升装置,该提升装置两端通过两根钢丝绳下端固定配重结构作为稳绳,另外再在卷筒上缠绕一根钢丝绳吊装一个铁箱,铁箱下端固定设备,上端放置设备电源,然后通过提升装置将铁箱按照要求下放至指定位置配合完成相应的测量工作。

2.3 原矿仓扫描结果

鉴于原矿仓特殊的工程环境,现场扫描工作按照原矿仓高程分段进行,其中上部分全景三维点云数据;第二次扫描下放高度为12.4 m,距起始下放位置13.7 m,主要获取矿仓喇叭口以下至矿仓底部的全景三维点云数据;第三次扫描是在对第二次扫描结果进行现场分析的基础之上所开展,由于矿仓内部情况不明,难免产生遮挡从而无法获得完整数据,另外由于辅助测量装置采用稳绳结构对测量设备进行固定,不可避免在测量过程中产生晃动,因此,为了获得更为准确和全面的测量结果,现场进一步将扫描设备下放至距离起始下放位置17.8 m处进行第三次测量。根据原矿仓扫描结果复合图,建立对应的三维实体模型与原矿仓设计模型(图1右侧图中下部柱体)对比如图1所示。

图1 扫描三维点云数据与原矿仓实体模型对比图Fig.1 Contrast diagram of scanning 3D point cloud data and ore bin model

2.4 原矿仓垮塌结果分析

由于原矿仓受矿石冲击后存在明显变形,为直观反映原矿仓受矿石冲击后的现状和变化趋势,将按扫描结果建立的实测模型按5 m间隔生成横剖面,将横剖面与原矿仓设计边界进行复合对比,见图2(小圆为原矿仓设计边界,大轮廓线为实测模型边界)。

表1 原矿仓横剖面面积和最大断面尺寸(-616~-648 m)Table 1 Ore bin section area and maximum section size(-616 m to -648 m)

图2 原矿仓实测横剖面与设计边界对比图(单位:m)Fig.2 Comparison diagram of measured section and design boundary of ore bin(Unit: m)

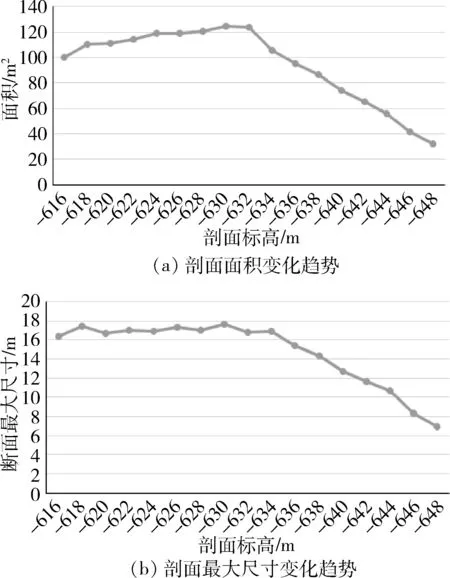

为近一步分析原矿仓受矿石冲击的情况,利用实测模型,以垂直高度2 m为间隔,获得横剖面面积和横剖面最大断面尺寸(表1),图2为原矿仓横剖面面积和最大断面尺寸变化趋势分析图。

通过验证分析看出以下特征:①由图3可知,在原矿仓受冲击一侧,存在明显的垮塌现象,在-630 m标高剖面面积达到124.51 m2,实测垮塌边界距离设计边界最大达到9.30 m,横断面尺寸达到最大的17.67 m。偏离中心线的最大距离在6 m以上,最大垮塌宽度达到原矿仓直径的3.2倍;②原矿仓其纵向垮塌从-612 m一直延伸至-649 m水平,垮塌高度37 m。由图3可知,原矿仓各横断面最大断面尺寸在标高-612~-630 m内急剧增加并趋于平衡,在标高-630~-648 m呈减小趋势。

图3 实测模型剖面分析Fig.3 Analysis of measured model section

3 原矿仓冲击破坏机制分析

3.1 矿石冲击过程推导

冲击破坏是原矿仓的主要破坏形式,基于物理运动学理论,对原矿仓井壁的冲击破坏采用却是角度进行分析。原矿仓的溜槽是钢结构,具有减震的作用,同时进行原矿仓的矿石一般密度较大。因此假设矿石从底卸式矿车倾倒时发生的是完全非弹性碰撞,速度变为0。在重力和摩擦力的影响下,矿石做匀加速运动。

矿石从溜槽口下落后做抛物运动,其水平速度和垂直速度分别见式(1)和式(2)。

v1=v×cosα(1)

v2=v×sinα(2)

式中:v为矿石从溜槽口下落后的速度,m/s;v1为矿石下落的水平速度,m/s;v2为矿石下落的垂直速度,m/s;α为溜槽的水平夹角。

矿石从溜槽口下落到与原矿仓井壁发生冲击时,所需要的时间计算见式(3)。

(3)

式中:d为原矿仓的直径,m;t是时间,s。

矿石与原矿仓井壁发生冲击的位置与矿石溜槽口的下落点之间的垂直距离L计算,见式(4)。

(4)

式中,L为矿石与原矿仓井壁发生冲击的位置与矿石溜槽口的下落点之间的垂直距离,m。

如图4所示,假设矿石的下落点在AB两点之间,矿石在斜面上受重力和摩擦力作用做匀加速运动,由运动学原理可以计算出速度v,见式(5)。

(5)

式中:g为重力加速度,m/s2;μ为摩擦系数;v为矿石的初始水平速度,m/s;l为矿石在溜槽上的运动距离,m。

图4 矿石运动规律分析示意图Fig.4 Diagram of ore movement rule analysis

矿石对原矿仓井壁的冲击点的垂直距离H,计算公式见式(6)。

(6)

由式(6)可得到H与矿石初始速度v之间的关系。

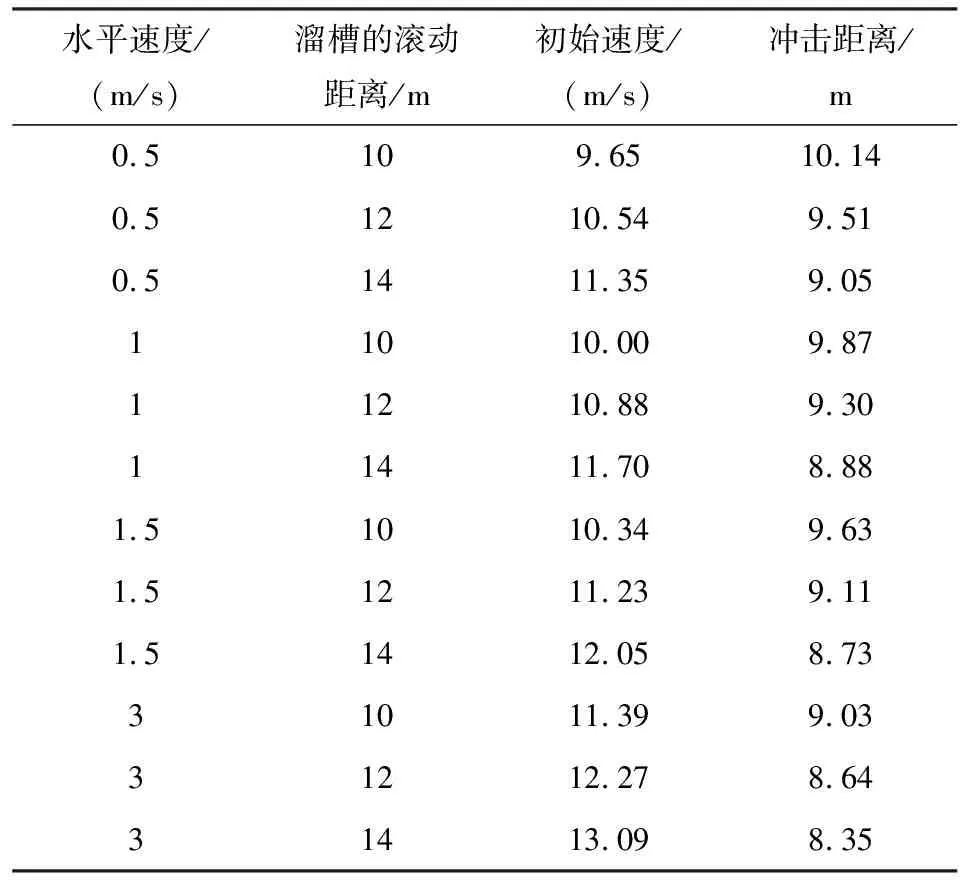

矿石重车在下放矿石过程中,现场实际是以下不同水平速度3 m/s、1.5 m/s、1 m/s、0.5 m/s下放,矿石在溜槽上的滚动距离为10 m至14 m,按正交计算出矿石脱离卸矿站底部的初始水平速度,进而分析矿石与原矿仓井壁的冲击范围,具体情况见表2和表3。

从表3和图4可以得出,原矿仓受冲击的标高为-620.35~-622.14 m,因初始水平速度和矿石在溜槽内的滚动距离不同,矿石从溜槽口下落后时的速度不同,所以冲击原矿仓井壁的位置也不同;在原矿仓受冲击的区间内,随着矿石初始水平速度和滚动距离的增大,冲击位置也在提高。

表2 矿石冲击计算参数Table 2 Colculation parameter of ore impact

表3 矿石冲击分布表Table 3 Distribution of ore impact

3.2 矿石与井壁碰撞计算分析

计算结果显示,原矿仓爱冲击的标高为-620.35~-622.14 m,在冲击范围内,碰撞频数和碰撞累计能力呈正相关关系,二者均可表示原矿仓内壁操作状况。因此,在-600~-620.35 m范围内井壁不受矿石的直接碰撞,只有-622.14 m以下受到直接碰撞。基于运动学理论推导出触底反弹后的碰撞高度[4],计算公式见式(7)。

(7)

式中:hc为触底反弹碰撞高度,m;vcn为碰撞后的法向速度,m/s;tc为触底反弹后的运动时间,s。

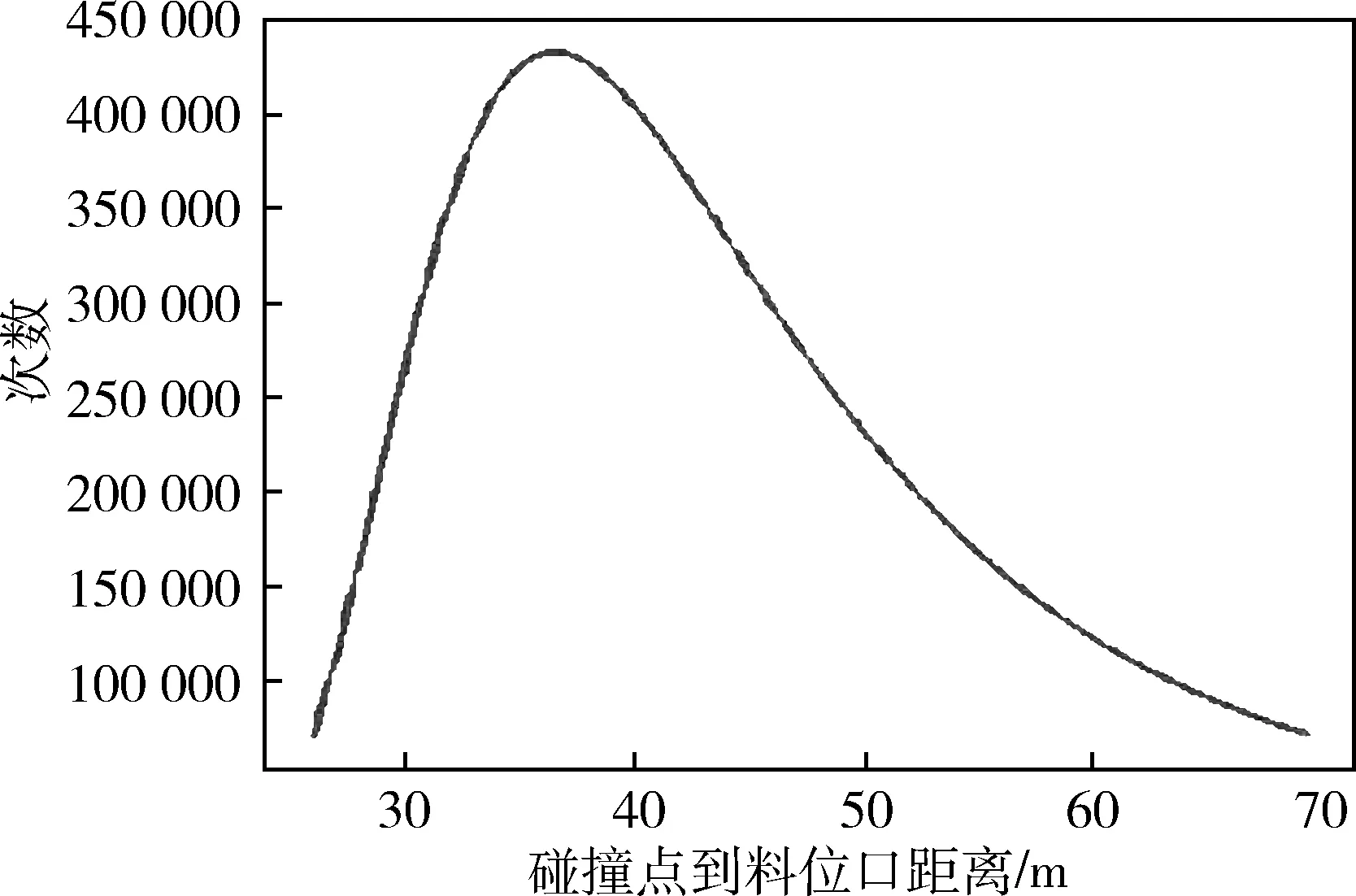

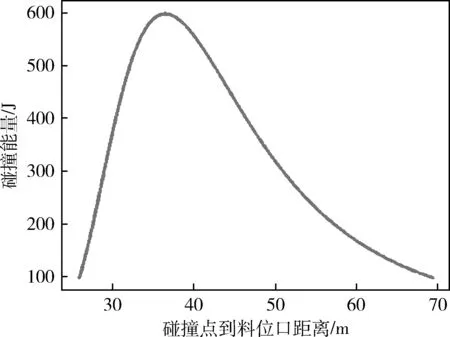

由式(7)计算出各个高度下的碰撞频次与碰撞能量。

碰撞频数分布见图5。碰撞能量分布见图6。

综合来看,从原矿仓完整状态到出现垮塌。主控力学机制为矿石的触底反弹作用、放矿过程中矿堆的磨蚀作用。其中,在-600~-620.35 m范围内,原矿仓井壁实际垮塌形状为倒漏斗,其主控作用为矿石的触底反弹冲击作用。在-622.14 m以下原矿仓井壁实际垮塌形状为漏斗形状,其主控作用为放矿过程中矿石对井壁的磨蚀作用。在这二者的共同作用下导致原矿仓呈现出当前的形态。

图5 碰撞频数分布图Fig.5 Collision frequency distribution diagram

图6 碰撞能量分布图Fig.6 Collision energy distribution

图7 三维扫描与理论分析形态比对Fig.7 3D scanning and theoretical analysis of morphological comparison

在-620.35~-622.14 m范围内受矿石循环冲击作用和触底反弹碰撞,导致-620.35 m以上出现垮塌;加上放矿过程的磨蚀,又进一步将井壁刷大,最终形成漏斗形状。

根据上述分析,将理论分析的垮塌范围与三维扫描结果进行叠加(图7)。结果显示,二者基本吻合,进一步验证了原矿仓冲击破坏机制。

4 结 论

1) 针对原矿仓所开展的三维激光扫描工作可以确定,1号矿仓目前垮塌问题严重,其纵向垮塌从-612 m水平一直延伸至-649 m水平,垮塌高度37 m,可为矿山原矿仓的安全生产及管理提供安全有效的检测手段。

2) 通过原矿仓冲击破坏机制分析得到受矿石冲击一侧在标高为-620.35~-622.14 m区间受到冲击破坏最为严重,呈现出矿石初始水平速度和滚动距离的增大而冲击位置升高的规律,并在受矿石冲击形成一定范围的塑性区,说明矿石冲击破坏了原矿仓这一区间的稳定性。

3) 三维扫描获得的原矿仓垮塌模型与冲击破坏机制分析得到原矿仓破坏区域的结果相吻合。