增材制造:从3D到4D

2019-03-12供稿余冬梅张建斌YUDongmeiZHANGJianbin

供稿|余冬梅,张建斌 / YU Dong-mei, ZHANG Jian-bin

内容导读

科学家们受到来自植物的形状变形系统(如含羞草和猪笼草)启迪,研发出了仿生4D打印技术,利用功能材料的热敏效应(温度变化)、化学效应(包括水、pH值等)和光敏效应(没有温度变化),拓展了3D打印在智能纺织品、自动机器人、生物医学器械、药物输送和组织工程领域的应用。文章详细介绍了4D打印的材质包括金属、陶瓷、聚合物和复合材料;4D打印产品的应用包括航空航天(太空盔甲)、工业产品(电子设备和减震器)、日常生活(运动服)等。指出4D打印是在3D打印的基础上催生出的一种革命性的新技术,4D打印不仅仅是比3D多一个维度,更是赋予了产品灵性。4D打印与智能材料的完美融合将会创造出具有自组装或自变形功能的智能产品。

3D打印历经数载发展从研发走向应用之际[1-2],4D打印又成为科技热点。4D打印是在3D打印的3个维度(长、宽和高)的基础上增加了第4个维度——时间。4D打印是在3D打印的基础上催生出的一种革命性的新技术,4D打印不仅仅比3D多一个维度,更是赋予了产品灵性,诚如“欲穷千里目,更上一层楼”。

通常,3D打印技术偏重于打印结构材料[3],而4D打印技术则可以打印出具有功能性或尺寸形状等随外界变化的构件。2013年美国TED(TED代表技术、娱乐和设计)大会上,麻省理工学院(MIT)计算机系科学家兼自组装实验室联合主任斯凯拉·蒂比茨(Skylar Tibbits)提出4D打印的概念,图1展示了4D打印多材质制成的绳子,适应周围环境(以水为例)并自组装成“MIT”字样结构[4]。

图1 4D打印多材质的绳子放到水中后变成了“MIT”字样[4]

可见,智能材料在特定外界因素(如温度、湿度、光、热、电、磁和振动等)的刺激下,产品结构能随时间的变化进行自发变形,从而实现自组装或自重塑[5]。3D打印是预先设定好模型再打印出产品,而4D打印是将产品设计通过3D打印嵌入可以变形的智能材料中。4D打印通过在2维平面中引入非均匀性质,从而产生内应力,外界的刺激使得内应力释放,实现从2维到3维的直接成形(增加了随时间变化的第4维度)[6]。形状记忆材料作为一种智能材料,在外界刺激(如温度等)下能够改变其形状或性能,其中对金属和聚合物研究较为成熟。根据形状记忆效应分为单向记忆效应和双向记忆效应;根据形状记忆机制分为热塑型和热固型。镍钛(Ni-Ti)形状记忆合金以优异的功能特性和极好的形状记忆行为最为常用的4D打印金属材料。

自然界是众多设计师的灵感源泉,从而衍生出了仿生学。科学家们受到来自植物的形状变形(如含羞草和猪笼草)系统启迪,研发出了仿生4D打印技术,拓展了3D打印在智能纺织品、自动机器人、生物医学器械、药物输送和组织工程领域的应用[7]。

4D打印的维度

4D打印融合了3D打印和时间维度,特别适用于打印智能材料,也拓展了3D打印领域。智能材料最常见的三种刺激是:热敏效应(温度变化)、化学效应(包括水、pH值等)和光敏效应(没有温度变化)[8]。

热敏效应

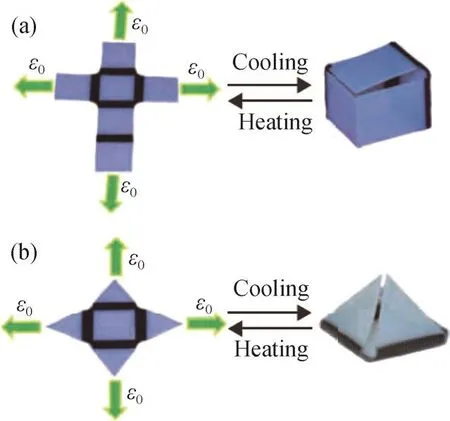

折纸是一种传统艺术,它是将一张平面纸折叠成复杂的三维形状。活性折纸是一种自折叠或自展开的折纸方式,减少了折叠自动化装置的投资。通过引入自组装折纸的概念,4D打印活性复合材料(PAC)组成铰链连接的平面聚合物板,如图2。聚合物板采用热敏感智能材料,通过冷却或加热可调节平面聚合物板的自折叠或自展开功能。通过编程铰链可以打印组装成所需的3D结构。

图2 自折叠平板[9]

化学效应

2013年,麻省理工学院自组装实验室负责人斯凯拉·蒂比茨(Skylar Tibbits)在TED演讲上展示了其团队与Stratasys、Autodesk公司合作研发出一条由亲水性聚合物构成的线状打印体。这两种打印材料具有不同孔隙率和吸水性,通过计算机辅助设计加入复杂的算法,使得线状物体遇水能够向指定方向形变,如图1所示。

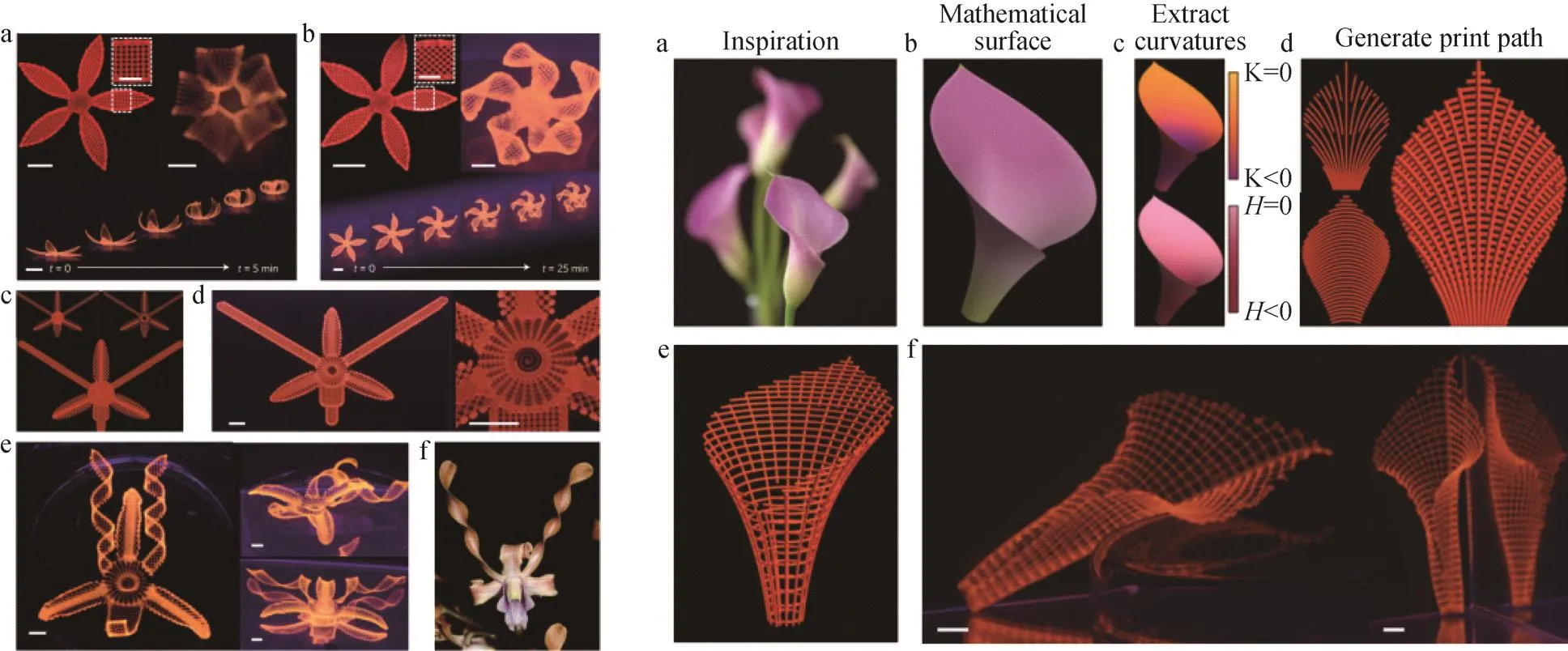

图3所示为仿生4D打印的兰花和马蹄莲花[10]。植物水动力学诱发的变形是由于细胞壁内部定向性纤维素和原纤维的膨胀系数的不同导致的。一种可以嵌入定向性纳米纤维素的水凝胶“墨水”通过丙烯酰胺单体光聚合及纳米黏土的物理交联可以快速形成模拟细胞壁结构的复合水凝胶基质。受花瓣展开-闭合的启发,4D打印的兰花类似于双层条带,由于打印过程顶部-底部对称性破坏以及厚度上的差异膨胀产生扭曲的形状。纤维间距促进了水通过细丝快速吸收,导致形状转变在几分钟内发生,与扩散限制动力学一致。在浸水膨胀过程中,兰花的形貌可以随时间推移展现出动态的表面曲率变化,“花瓣”可以围绕中央漏斗状花冠进行弯曲、扭转和皱裂。

光敏效应

受太阳花向光性的启发,通过结合商用熔融沉积成型(FDM)打印机和智能材料炭黑聚氨酯(PUCB)制造了光敏形状记忆太阳花[11],如图4。太阳花的花瓣是用黑色的光敏形状记忆材料PUCB打印的,而太阳花的雄蕊、花梗和花颈由聚乳酸(PLA)打印而成。当接受光照时,花瓣中的炭黑吸收光线产生的热量而使温度升高到Tg(30℃)以上,太阳花花瓣从刚性转变为弹性和柔性,从而使得花瓣展开。当太阳能的温度低于Tg时,花瓣恢复至初始的闭合状态。

4D打印的应用实例

4D打印的材质包括金属、陶瓷、聚合物和复合材料,应用领域从航空航天(太空盔甲)、工业产品(电子设备和减震器)到日常生活(运动服)。

图3 仿生4D打印的兰花和马蹄莲花[10]

图4 4D 打印的光敏形状记忆太阳花[11]

4D打印金属

在太空飞行过程中,航天器的载重量尤为关键,仅仅是飞出大气层就需要多级火箭的逐级助力,而最后被送入太空的有效载荷可能连火箭总重量的十分之一都没有,这也就导致了发射报价居高不下,1 kg货物的发射价格普遍都会超过1万美元。

为了节约成本,工程师们就尽可能地将有效载荷的重量降至最低。美国国家航空航天局(NASA)喷气推进实验室(Jet Propulsion Laboratory)发明了一种三合一功能的可折叠金属编织材料,这种材料将进一步提升太空运输的效率。图5是4D打印的太空盔甲[12],由相互嵌合的不锈钢方块制成,类似于锁子甲的织物又不同于旧时的盔甲。通过3D打印将不锈钢挤压成连续的织状物,其正反两面不同的金属织物具有不同特性。正面是一列列平整的方块,有着金属光泽以反射热和光。背面是一系列互相嵌合的圆环,帮助织物吸收热量。两面结合在一起使得该材料像一个超强的盾牌,足以保护宇航员和航天器免受太空垃圾的致命伤害。

图5 4D打印的太空盔甲[12]

4D打印不仅可以逐层添加材料,还可以在打印的过程中将应有的功能材料添加进去,而由该技术制成的材料往往具有自动变形和自动组合的特点。太空金属织物的可折叠性使其成为了太空中不可或缺的一种材料,航天员完全可以在太空中自行打印,并用它来进行零部件的替换,可用于例如木卫二的探测过程中航天员和飞船的保护。

4D打印陶瓷

以电子设备行业为例,因为陶瓷材料在电磁信号传输上的优异性能,5G时代的到来将会对陶瓷产品的发展提出更高的要求。另外,相较于金属,陶瓷材料颜值高、质感佳、密度低,而且还有不易变形、耐磨防刮、耐化学腐蚀等优点。但是,陶瓷材料熔点极高,较难加工成型,因此目前陶瓷产品的应用在技术和成本上受到了极大限制。

图6是4D打印的陶瓷手机背板,左边是平面板结构,右边是曲面板结构,上面是平面板结构的另一个表面。相对于传统的陶瓷成型工艺(譬如注塑成型等),4D打印技术较易实现个性化定制,尤其是在制造类似曲面板这样的陶瓷结构上,可以实现超复杂精细结构,且成本低、强度高,有望应用在包括陶瓷手机背板和中框、陶瓷手表的表壳、表圈、表链等3C(Computer、Communication & Consumer Electronic)产业中。

图6 4D打印的陶瓷手机背板 [13]

图7是4D打印的陶瓷耐热结构[13]。作为陶瓷前驱体的弹性体具有强变形能力,可以提高结构材料适应复杂应用环境的能力,譬如太空探索。3D打印的前驱体可以在地面上折叠起来以节省空间,然后到太空后展开为需要的结构。前驱体转化为陶瓷后,这些4D打印的陶瓷结构可以被用来做耐热结构。

图7 4D打印的陶瓷耐热结构[13]

4D打印聚合物

图8是根据人体在运动过程中会排汗的现象而设计的4D打印运动服。运动服用料为一种薄膜夹层结构,其中单层涂覆有惰性材料。这种薄膜结构允许其仅对薄膜上的局部湿度梯度做出响应,同时确保薄膜的平整度,在相同环境下两侧具有平衡的收缩力。这种具有夹层结构的生物复合膜是一种对身体汗液有反应的结实织物——透气生物襟翼,可以通过改变中间支撑层的厚度和弹性来调节和模拟弯曲度。因而,具有透气生物襟翼的运动服可以根据运动时汗液产生的湿度而可逆地改变其形状,从而调节暴露皮肤的面积。在身体的高热区,使用具有大单位尺寸的通风皮瓣来增强空气对流以快速蒸发汗液,而在多汗区,增大开口率以确保织物的透气性。这种设计结合织物对水分梯度的动态响应,可以巧妙地反映和响应身体的状况,以增强身体核心温度控制。与具有相同几何形状的非功能性襟翼相比,具有功能性襟翼的衣服可以有效地去除身体上的汗液并降低身体和织物之间的气温。

图8 4D打印运动服[15]

4D打印复合材料

达特茅斯学院的研究人员开发出了一种可4D打印的智能墨水,其形状和颜色是可以改变的。与其他4D打印创新团队不同,Concordia大学机械、工业和航空航天工程系教授Suong Van Hoa研究出4D打印技术制造复合材料的技术。4D打印的复核材料可以自行弯曲,而无需使用模具。这种可以弯曲的复合材料具有高机械性能的长连续纤维。制造复合板簧,如车辆中的轻质减震器(见图9)通常需要的步骤:首先,用金属等固体材料制成S形模具;然后,将预浸有树脂体系的增强织物放置在模具上以形成复合件。采用4D打印技术可以省略构建复杂模具的步骤。各向异性是材料沿不同轴线承受载荷时表现出来的性质。例如,树脂收缩会导致材料变形,或者温度变化会导致纤维膨胀或收缩,这种调控机制是制作弯曲模具的弯曲层压板的关键。具有这种特性的材料可以用来制造具有弯曲几何形状的零件,而不需要复杂的模具。

图9中4D打印的复合材料利用了基体树脂的收缩率以及不同纤维取向层的热收缩系数的差异,从而在固化和冷却时激活而发生形状变化。形状变化的程度取决于材料特性、纤维取向、叠层顺序和制造工艺。

图9 4D打印汽车减震器[16]

结束语

4D打印与智能材料的完美融合将会创造出具有自组装或自变形功能的智能产品。4D打印将驱动节约型军事生产。不论是潜艇、空间站、宇宙飞船等大型武器装备的制造组装,还是智能防护服、特种枪支等高端小型武器装备的设计生产都可以使用4D打印技术。4D打印简化了工业制造,例如战斗机部分零部件、航空母舰上的武器和配套装置、航空飞行器、人造卫星、空间站以及宇宙飞船上的仪器装备[4,16-17]。在航空发动机上,4D打印的智能材料能够用于高压涡轮可变间隙传感器、压气机叶尖间隙智能密封和主动间隙控制系统中的位移执行机构[2]。