基于SolidWorks Simulation的重叠盾构隧道穿行式全自动液压支护台车设计研究

2019-03-11朱永战喻致蓉

王 松, 朱永战, 喻致蓉

(平顶山平煤机煤矿机械装备有限公司, 河南 平顶山 467000)

0 引言

随着我国对基础设施建设投入的加大及大城市交通拥堵客观形势的需要,为实现城市轨道线路顺利通过狭小空间区域,重叠隧道的应用实例也越来越多[1],如广州轨道交通5号线区庄站—杨箕站区间[2],深圳轨道交通2号线大剧院站—湖贝站[3]、地铁一期工程罗湖站—国贸站区间[4]、3号线老街站—晒布站区间[5]、7号线华新站—黄木岗站区间、11号线松岗站—碧头站区间,北京轨道交通8号线南锣鼓巷站[6],南宁轨道交通1号线朝阳广场站—新民路站区间[7]等。小半径、小净距、长距离重叠隧道施工具有较大的安全风险,掘进过程中会对周边土体产生剧烈扰动,且重叠隧道间的相互影响较大,施工过程中如控制不当,容易发生安全事故并造成重大的经济损失[7]。因此,施工时对已施工的隧道纵向、横向进行整体加强支护非常必要。

目前,国内工程实践中对重叠盾构隧道加固方案主要采用注浆加固和临时支护相结合的施工方案。在临时支护方案中,隧道内钢结构型钢支撑[3-6]、同步支撑装置台车[7-8]、液压轮式支撑台车[9-13]是目前采用的主要措施。施工过程中,在先行隧道管片实现不间断支护并保证先行隧道结构的稳定性是整个隧道施工成败的关键。从既有重叠盾构隧道工程案例和已有文献[3-13]来看,临时支护设备普遍存在位移不方便、结构笨重、相邻工序干扰、效率低下的弊端,施工单位通常仅满足于实现支护功能,对于临时支护设备的便捷性、经济性等关注较少且缺乏专业化、系统化的研究,因此,研发一种支护可靠性高、连续、稳定、高效的支护设备很有必要。

本文以已完工的深圳市轨道交通7号线华新站—黄木岗站区间重叠盾构隧道施工为例,介绍了穿行式全自动液压支护台车的结构设计和无卸载支护原理,并结合有限元分析软件进行强度校核,为今后重叠盾构隧道项目施工支护装备的设计和施工提供参考依据。

1 工程概况

深圳市轨道交通7号线7305标华新站—黄木岗站区间盾构工程位于福田区[1],该区间包含重叠段为曲线段,左线曲线半径为500.0 m,右线曲线半径为450.0 m,先施工左线隧道,后施工右线隧道。由于后行隧道施工时盾构等施工荷载对先行隧道纵向管片环间张开量影响较大,存在既有先行隧道变形、不稳固和沉降的风险,施工时必须对已施工隧道的纵向、横向进行整体加强支护。施工右线隧道时,在左线隧道内采用穿行式液压支护台车以加强管片的整体稳定性,并对隧道间的土层进行注浆加固。

2 重叠盾构隧道支护方案比选

根据盾构隧道临时支护施工需要和功能性定位,目前在盾构重叠隧道施工中常用的可满足持续支撑功能、可靠度较高的支撑方案主要有钢结构型钢支撑方案、同步支撑装置台车方案和液压轮式台车支撑方案3种。

2.1 钢结构型钢支撑方案

钢结构型钢支撑方案主要有以下2种结构形式,其支撑结构原理类似,只是型材选择不同。

2.1.1 扣件式满堂红钢管支架加固方案

在文献[3]中提出钢管支架加固方案,该方案采用建筑施工常用的满堂红钢管支架对下洞进行支撑加固,待盾构通过后再拆除。

2.1.2 十字支撑方案

在文献[4-6]和[9-11]中提出十字支撑方案,该方案主要由钢环、十字支撑及4根纵向工字钢组成。钢环和十字钢支撑位于管片环缝处,纵向钢支撑分别在隧道的12、3、6、9点位沿隧道纵向布置,钢环、十字支撑和纵向工字钢之间均采用螺栓连接,形成整体支撑体系。为了保证支撑转移过程中在盾构长度范围内至少有4榀支撑,每次架设6榀,当盾构通过最后2榀支撑后,及时拆除支撑并移至前端,进行重新架设。

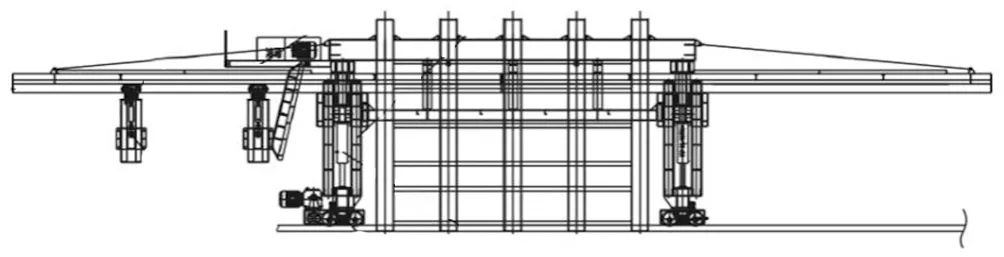

2.2 同步支撑装置台车方案

在文献[7-8]中提出一种同步支撑装置台车方案,在上行隧道盾构所处位置对应的下行隧道后20环、前10环管片(总长45.0 m)设置临时移动保护支架。该装置主要由主架、支撑板、液压系统、行走系统、下部支撑板吊装系统等部分组成。移动顺序为: 先将最后5榀顶模和底模拆开,再把最后5榀顶模回收并往前移动至支撑台架中部,然后回收最后5榀底模并往前移动至已前移的顶模下部,最后将支撑台架一并前移到最前方进行组装,如此循环完成支撑台车的前移工作。同步支撑装置台车结构如图1所示。

(a) 纵剖图

(b) 横剖图

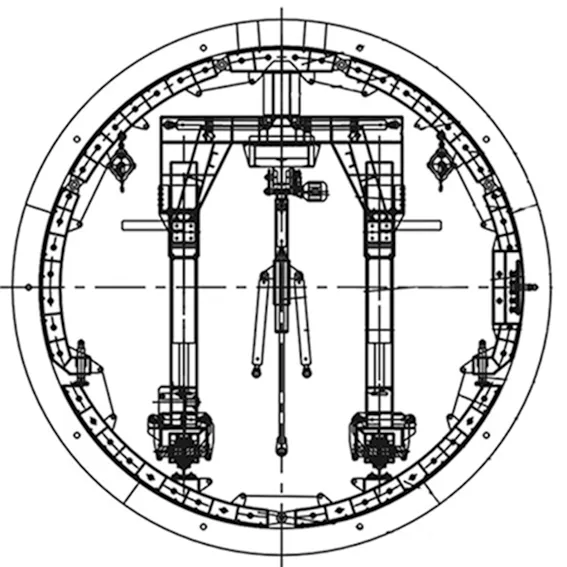

2.3 液压轮式台车支撑方案

在文献[9-13]中提出采用液压轮式台车支撑方案,该方案主要由4节台车组成,单节长度为4.5 m,节间净距为1.5 m,整套台车有效总长22.5 m(不含前端引导段6.3 m),总质量为98.5 t[10,12]。台车可在钢轨上行进,每节台车沿纵向间隔约0.8 m设置1道支撑,每道支撑由9、11、12、1、3点钟5个方位共计5个轮式支撑组成,台车之间采用连接缸相连形成一个整体。在台车液压系统的推动下,可实现不卸载向前移动。液压轮式台车结构如图2所示。

(a) 纵剖图

(b) 横剖图

2.4 现有方案优劣性对比

1)钢结构型钢支撑方案: 该方案的优点是结构简单且功能明确、取材方便,通过型钢支架或满堂红钢管支架对先行隧道进行加固,支撑管片承受外部压力,控制管片变形;缺点是不能与盾构同时前进且拆卸麻烦。对于长距离重叠盾构隧道支护而言,由于隧道内空间狭小且不便于施工机械辅助转运,繁琐的安装、拆除和倒运工作非常困难,作业工人的劳动强度较大且效率低下。

2)同步支撑装置台车方案: 该方案的优点是相比钢结构型钢支撑方案增加了液压系统、行走系统,自动化程度有了一定的提高,在一定程度上可以降低劳动强度,但也有诸多不足之处。其拆装工作量大,而且贯穿整个支撑施工过程中下部无法通车,造成工序干扰,支护效率仍然较低,且不能杜绝钢制模板磕碰、损坏混凝土管片风险,同时总长45.0 m钢制模板支撑结构较为笨重,设备造价相对较高。

3)液压轮式台车支撑方案: 该方案的优点是结构相对合理,可满足对支撑体系的要求,自动化程度有了进一步提高,施工中向前移动也比较方便,并且实现了连续不间断支撑。其不足是台车质量较重,造价仍然相对较高,且由于该方案的结构限制,在台车顶推支护工作期间下部无法通行施工车辆造成物料运输中断,形成相邻工序之间的干扰,施工效率仍较低。

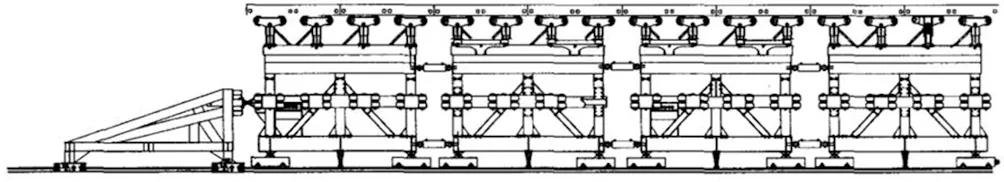

2.5 穿行式液压支护台车方案

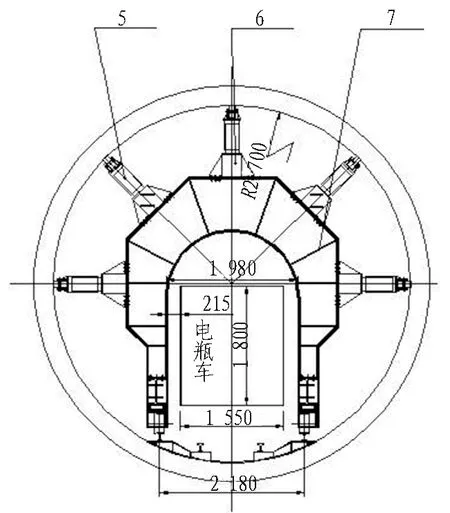

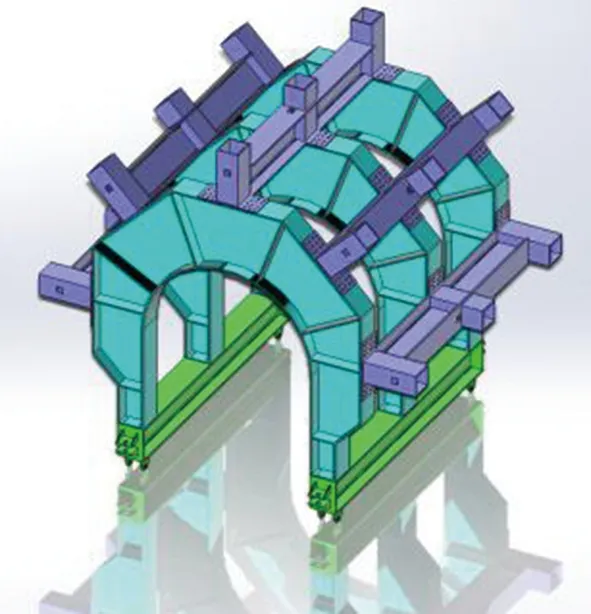

针对现有技术条件下3种常用支撑方案的不足,结合本盾构隧道区间施工组织,通过结构优化,设计一种在无卸载支护条件下具备下部不间断穿行施工车辆功能的全自动新型液压支护台车方案,结构如图3所示。该方案由3节台车组成,采用全自动液压轨道行走。主要参数如下: 单节台车前后侧门架中心间距为3.0 m,整套台车公称长度为12.0 m(最大有效支护长度为14.0 m),单节台车质量为 12.0 t,整车质量为36.0 t,中心轨距为2.2 m。3节台车之间采用动力液压油缸连接,可实现不卸载连续支护。

(a) 纵剖图

(b) 横剖图

1—液压泵站; 2—电控系统; 3—行走轮系; 4—动力油缸; 5—支护系统; 6—纵梁; 7—门架系统。

图3穿行式全自动液压支护台车支护方案结构(单位: mm)

Fig. 3 Structure of automatic hydraulic support trolley (unit: mm)

与液压轮式台车支撑方案相比,穿行式液压支护台车结构不再设置水平横梁且扩大了中心轨距,保证了施工车辆(电瓶车)通车需求。本台车内部通车空间B×H=2.0 m×2.4 m。

穿行式液压支护台车方案继承了3种既有支护方案的优点,同时克服了现有技术的不足:

1)下部采用开放式结构设计,可以在满足隧道不间断支护的同时保证内部空间24 h不间断通车,下部可通过施工车辆运输管片、机具等施工材料,避免工序间作业干扰。

2)一次调试完成后、在施工监测无异常情况下无需中途调整,避免了原有支护方案设备的反复拆卸、倒运、组装等工序,有效降低了作业工人劳动强度。

3)支护结构由现有技术条件下总长度45.0 m[7-8]和22.5 m[9-13]缩减为12.0 m,结构更为简便;台车总质量由98.5 t[10,12]缩减为36.0 t,实现了轻量化设计,也降低了施工成本。

3 穿行式液压支护台车设计原理及参数

3.1 穿行式液压支护台车工作原理

3.1.1 穿行式液压支护台车无卸载支护原理

为了确保盾构掘进过程中隧道结构稳定,避免管片变形、破坏等问题,施工过程中必须保持支护台车在无卸载支护条件下分步行进,即在外界施工荷载工况条件下始终保持支护状态。本台车通过电气控制和电磁换向阀操作9组支护轮组(每5个为一组,共计45个支护轮组),其中每组5个支护轮组既可以一键升降又可以单独控制,同时在液压系统中还设置了液压锁等液压元件。

3.1.2 穿行式液压支护台车无卸载行进条件分析

选取液压支护台车的支护区间作为研究对象,由于3组台车与管片及轨道的接触点数和面积相等、隧道行进方向坡度相同、钢轮外包裹聚氨酯橡胶与管片混凝土摩擦因数相等、支护油缸推力相等,且盾构隧道在整个台车支护的长度内外界地质条件基本无变化,因此,可以近似认为3组台车所承受的工作阻力相等。

设单节支护台车在某段重叠隧道与该段隧道管片及钢轨间的施工荷载正压力合力为FN,由以上分析可知:

FN1=FN2=FN3=FN。

(1)

式中FN1、FN2、FN3分别为3节台车所受正压力。

右线北方重工盾构质量在长度方向分布依次为刀盘53.0 t(1.8 m)、前盾111.6 t(2.3 m)、中盾76.9 t(2.9 m)、尾盾48.3 t(4.0 m),则均布荷载为刀盘qdp=294.4 kN/m、前盾qqd=485.2 kN/m、中盾qzd=265.2 kN/m、尾盾qwd=120.8 kN/m,可知施工荷载主要集中在刀盘、前盾、中盾,这3个支护区间为重点保护部位。根据盾构行进长度、支护台车的布置情况及顶推施工过程,单节台车所受的正压力最不利情况为前盾全压在一节台车上,中盾压接剩余1.7 m。支护最不利工况示意图如图4所示。

图4 支护最不利工况示意图(单位: mm)

3节台车在最不利情况下所受的正压力(单位: kN)分别为:

FN1=530.0+FN;

(2)

FN2=1 116.0+qzd×1.7+FN=1 566.8+FN;

(3)

FN3=483.0+(769.0-qzd×1.7)+FN=

801.2+FN。

(4)

摩擦力计算公式为:

f=μF。

(5)

设1#台车、2#台车之间的动力油缸推力为FD。当1#台车以2#、3#台车为反力向前推动瞬间,结合式(1)—(5),则无卸载行进须满足:

f1=μFN1=μ(530.0+FN)=FD<μ(FN2+FN3)=

μ(2 368.0+2FN),

(6)

由式(6)可知,无需任何外在推力的作用即可满足1#台车不卸载行进条件。

f2=μFN2=μ(1 566.8+FN)=FD<μ(FN1+FN3)=

μ(1 331.2+2FN),

此时,只有当FN>235.6 kN时,才能满足2#台车在没有任何外在推力作用下的不卸载行进条件。根据文献[14],橡胶轮与混凝土面的摩擦因数μ≈0.15,可以推导出此时2#台车的瞬间工作阻力

f2=μFN2=μ(1 566.8+FN)=0.15×(1 566.8+

235.6) kN=270.4 kN。

此时为提供较大的反力使2#台车不卸载移动,采取保护措施,在1#、3#反力台车的行走轮和轨道间设置夹轨器或塞入木楔。

f3=μFN3=μ(801.2+FN)=FD<μ(FN1+FN2)=μ(2 096.8+2FN)。

可知,无需任何外在推力的作用即可满足3#台车不卸载行进条件。

在实际无卸载支护顶推施工中,盾构等外界条件作用在台车上的施工荷载会随盾构与台车的相对位置变化而发生变化。为保证台车无卸载支护行进及隧道结构稳定性,必须采取夹轨器和塞入木楔等双重安全措施以保证安全。

3.2 穿行式液压支护台车结构设计

3.2.1 单节台车模块化设计

为便于施工操作和具备支护区间范围可扩展功能,单节台车采用模块化设计,相邻台车节间通过顶推动力油缸串联。单节台车自成支护体系,作业方式灵活,既可以相对独立地支护也可整组移动支护,同时可根据施工需要扩展成更多支护节段。

3.2.2 采用滑套结构减少支护轮组伸缩阻力

为减少工作阻力,支护轮组与纵梁间连接方式采用内外移动式滑套结构,如图5所示。纵梁上部采用口字型结构,作为门架纵向稳定性连接构件,同时兼作支护轮组滑套结构的导向机构和安装底座;支护轮组底座作为滑套结构内芯,可在支护油缸的推动下自由伸缩;单个支护轮组由2个钢轮组成,为避免钢轮行走损伤管片同时减少推进阻力,在钢轮外包裹聚氨酯橡胶。

1—纵梁; 2—支护轮组; 3—支护油缸; 4—支护圆柱销; 5—纵梁连接销。

图5支护系统结构图

Fig. 5 Structure of support system

3.2.3 铰接式设计消除管片错台阻力

由于在盾构隧道施工中一直存在管片错台技术难题,传统轮式台车在错台位置行进过程中不可避免地造成工作阻力增大,此时若强行推进将会引发管片破裂、隧道渗漏、支护轮组损坏等一系列风险问题。本台车采用铰接式设计,支护轮组和支护底座间采用圆柱销连接,即使在管片错台条件下也可自动调整姿态,保持支护轮组聚氨酯橡胶面始终紧密贴合在管片表面,结构更加方便可靠。支护系统行进工况模拟如图6所示。

(a) 理想水平状态

(c) 下坡状态

Fig. 6 Simulation drawings of support system under working conditions

3.2.4 支护系统压力可调

支护系统利用液压支护油缸提供支撑力以抵抗管片承受的外部施工荷载,施工过程中油缸的支护推力可根据施工需要进行调节。支护油缸规格为HSG140/90-300,单个支护轮组可提供最大支护推力为246.2 kN。

3.2.5 顶推动力同步推进措施

整组台车行进采用液压油缸顶推,动力平稳、可靠性高。液压支护台车共有8个顶推动力油缸,每4个一组,由同步阀统一控制保持顶推行进速度一致。油缸规格为HSG160/100-750,单个动力油缸可提供最大推力为321.5 kN、最大拉力为195.9 kN。

3.3 穿行式液压支护台车电气控制

所有油缸终端由高压油管连接到液压泵站的电磁阀组上,由电控箱按钮控制电磁阀实现油缸动作。电气控制系统由空气开关、热继电器、交流接触器、熔断开关、桥式整流器、熔断器、启停按钮、急停按钮、通电指示灯等电气元件组成,总机功率为4 kW。

3.4 穿行式液压支护台车液压控制

本台车液压控制系统由200 L液压泵站(额定工作压力16 MPa)、PV2R1叶片泵、3.75 kW油泵电机、CIT-04管式单向阀、DSG-02-3C2-D2电磁换向阀、AT-63-400K-A1 GCT-02分支压力表及开关、MRV-02-P叠加式溢流阀、液温液位计等液压元件组成。在动力油缸上设计同步阀保证油缸动作一致,设计溢流阀和液温液位计作为安全保护措施。液压控制原理如图7所示。

图7 穿行式液压支护台车液压控制原理图

3.5 穿行式液压支护台车行进操作步骤

台车相邻门架中心间距为1.5 m,与管片宽度相同,液压支护台车在盾构掘进半环或者整环的换车时间进行行进,每次行进位移为0.75 m或1.5 m,即动力油缸伸缩1个行程或2个行程。结合图8所示,台车行进操作步骤如下:

1)利用A组动力油缸向1#台车提供向前推力,此时2#、3#台车作为反力台车静止,1#台车随动力油缸动作向前行进;

2)利用A组动力油缸、B组动力油缸共同施力,将2#台车向前推动;

3)利用B组动力油缸收缩动作将3#台车往前拉动,此时1#、2#台车作为反力台车静止,3#台车随动力油缸动作向前行进。

如此循环,1#、2#、3#台车依次逐节行进直至完成全部重叠段支护任务。

图8 穿行式液压支护台车行进示意图

4 穿行式液压支护台车主要结构强度校核

4.1 研究对象的选取

因本设计中3节台车结构相同,选取其中一节台车作为研究对象即可校核台车安全性能。台车门架断面为变截面焊接H型钢结构,材质为Q235B。力学模型: 简化为一端简支、一端固定的简支梁模型,按最不利条件即单个支护底座承受最大荷载246.2 kN验算。根据文献[15],Q235B材料许用应力及挠度规定为: 强度[σ]≤215 MPa; 挠度[ω]≤l/400。

4.2 穿行式液压支护台车强度校核

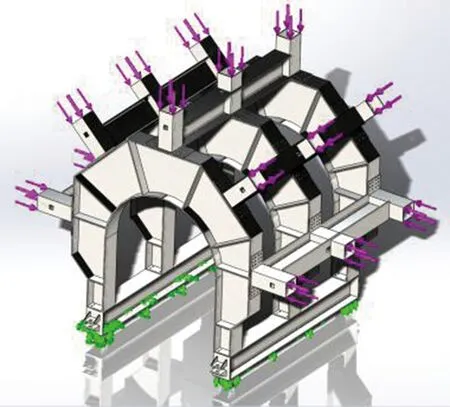

本计算采用有限元分析软件SolidWorks Simulation进行强度校核。

1)建立SolidWorks台车三维模型,输入约束条件、施工荷载。为便于计算和输出结果,将次要结构(如行走轮组、支护轮组等)略去,如图9所示。

2)求解有限元模型。台车应力与应变云图如图10所示。

(a) 3D模型

(b) 施工荷载加载

Fig. 9 3D model of hydraulic support trolley and construction loading

(a) 应力云图(单位: N/m2)

(b) 应变云图

由以上计算可知,台车应力、变形量均满足要求,结构安全,可满足施工要求。

5 穿行式液压支护台车应用案例

穿行式液压支护台车已经成功应用于深圳轨道交通7号线华新站—黄木岗站区间、11号线松岗站—碧头站区间中国水电四局、水电十四局、中铁二局3个标段,如图11所示。其中,华新站—黄木岗站区间左线隧道于2014年12月14日进入叠线段,2014年12月31日完成隧道掘进;右线隧道于2015年3月16日进入叠线段,2015年4月9日完成隧道掘进。通过以上工程实践的成功应用,为后续重叠盾构隧道项目施工提供了便捷、高效的支护方案借鉴,同时也为类似项目的支护台车设计提供了经验参考。

(a) 整体组装图

(b) 无卸载支护的同时下部运输物料电瓶车通行

6 结论与建议

通过对深圳市轨道交通7号线华新站—黄木岗站区间重叠盾构隧道工程穿行式液压支护台车设计,结论与建议如下:

1)穿行式液压支护台车为重叠盾构隧道工程提供了简便、高效的临时支护设备,达到了减少工序干扰、提高施工效率、降低施工成本的目的。

2)由于本台车施工过程中必须确保盾构始终处于台车支护范围,这就对隧道掘进与液压支护工序配合提出了更高的要求。

3)穿行式液压支护台车在自动化智能控制方面尚需进一步提高,建议在今后类似工程的临时支护装备设计上加强与盾构同步行进自动化智能控制方面的研究。