陆上油田集输管道腐蚀失效分析与防治技术研究

2019-03-11李国民刘国勇

李国民,刘国勇,张 波

1.冀东油田公司陆上油田作业区,河北唐山 063299

2.中石化江苏油建工程有限公司,江苏扬州 225100

某陆上油田作业区紧邻渤海湾,作业区域内有三大河流,即溯河、青龙河、双龙河,河流与干渠、支流等交汇互通后入海,井场周围遍布稻田、鱼塘、虾池,周边自然环境极其敏感。由于产液综合含水高,介质腐蚀性强,集输管道腐蚀穿孔频繁,造成环保风险增大,维修维护费用增加,给作业区的正常生产带来了不利影响[1]。因此深入研究陆上油田油气集输管道的腐蚀现状及腐蚀失效原因,并找出相应对策,对于维持油田集输系统正常、安全生产,有着极大的意义。

1 陆上油田作业区集输管道腐蚀现状

陆上油田作业区地面集输系统目前主要采用三级布站方式,原油从单井输送至计量站,再混输到转油站,最后输至联合站,单井集输工艺采用双管掺水密闭集输技术,形成了“小站计量接转、大站集中处理”的集输工艺流程。

陆上油田作业区油气集输管道材质为20#无缝钢管,注水管道材质为20G无缝钢管,外防腐采用冷缠带+硬质聚氨酯泡沫塑料保温防腐,管道无内涂层。

陆上油田作业区从2012年开始开展集输管道腐蚀穿孔信息统计和分析工作,从统计数据分析来看,集输管道失效以内腐蚀穿孔为主,占失效总数的70.6%,从现场切割管道宏观分析来看,腐蚀穿孔多发于管道内壁中下部、弯头、焊缝附近,穿孔附近多有垢层,表面覆盖有一层相对致密的腐蚀产物,局部腐蚀极其严重,呈现明显的局部腐蚀特征,见图1、图2。

图1 M28-1计掺水管道内壁腐蚀

图2 L15计掺水管道内壁腐蚀

2 集输管道输送介质主要特点

2.1 集输系统皆含有CO2且含量高

由于采用CO2吞吐采油工艺,大量的液态CO2注入地层,部分又经过油井以气态形式随产出液产出,通过掺水系统管道到达非CO2吞吐井,最终集输系统皆含有CO2,各转油站均含有CO2,且平均含量达30.7%。

2.2 油井产出液高含水

油田开发按油井产出液含水量FW分为五个开发期:无水期(FW≤2%)、低含水期(2%<FW≤20%)、中含水期(20%<FW≤60%)、高含水期(60%<FW≤90%)、特高含水期(FW>90%)[2],目前陆上油田作业区综合含水90.57%,处于特高含水期,致使管道电化学腐蚀容易产生。

2.3 介质成分复杂

陆上油田作业区采出水化验为NaHCO3水型,介质内除含有大量二氧化碳外,还存在硫化氢、氯离子、溶解氧、硫酸盐还原菌,存在多种腐蚀影响因素。

3 典型腐蚀失效案例分析

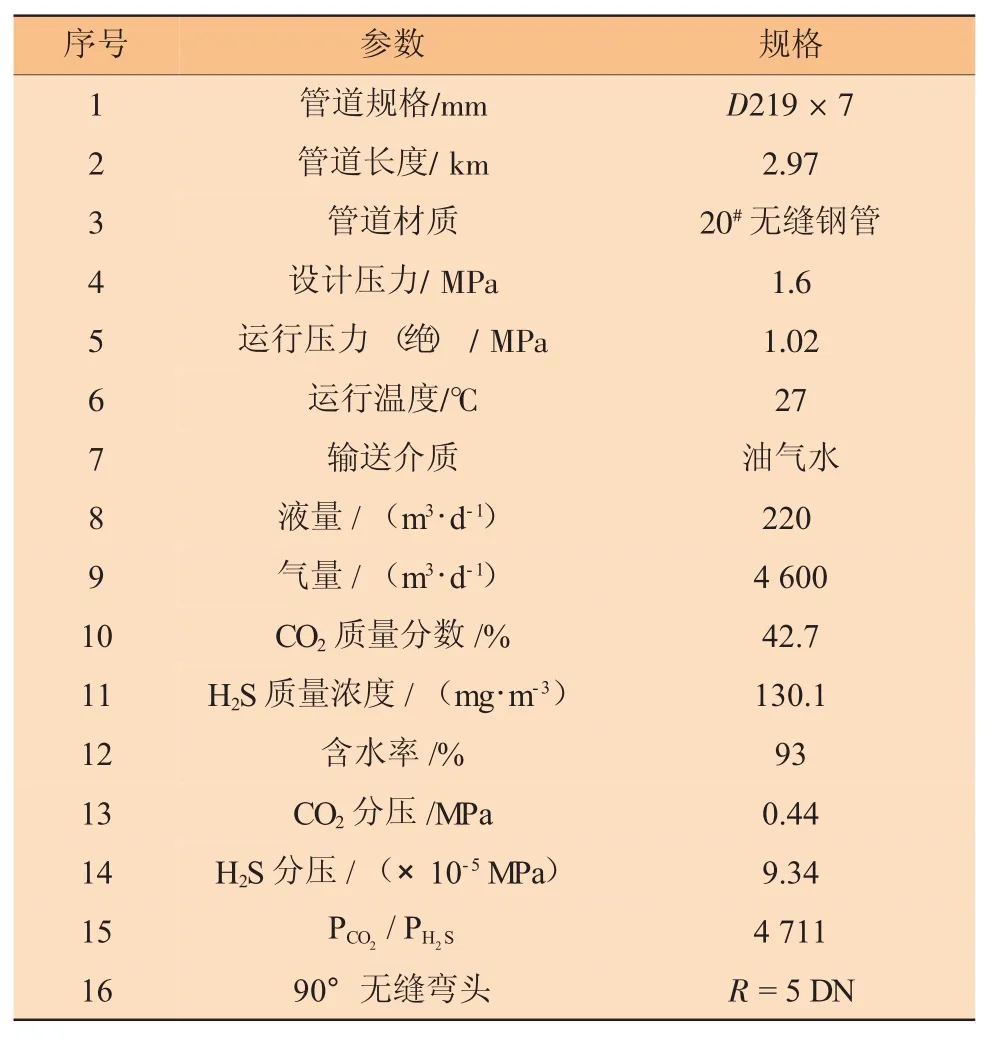

为确定管道腐蚀失效的主要原因,选取了多条曾发生过穿孔的集输管道开展了宏观分析、化学分析、金相分析、微观形貌及能谱分析。现详细介绍其中一条典型管道,该管道基本信息见表1。

表1 典型失效案例管道基本信息

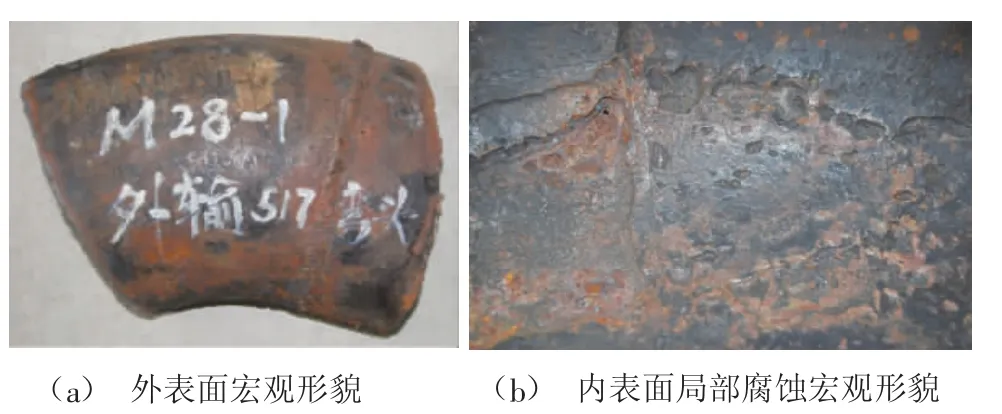

3.1 宏观分析

选取该条典型管道的一个穿孔管段进行管壁内部和外部观察,可以清楚看到管样外壁完好、无明显腐蚀坑,见图3(a)。管体内表面无明显的疏松状物质存在,但存在严重的局部腐蚀,见图3(b)。

图3 管样内外表面宏观形貌

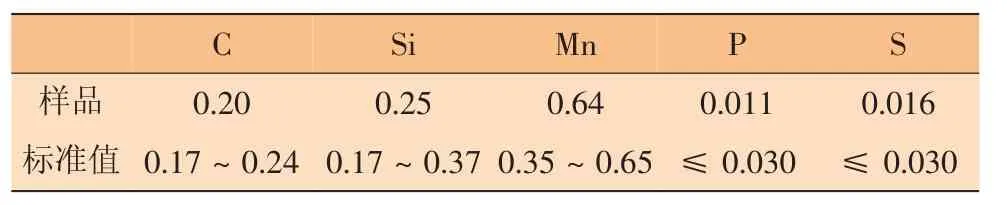

3.2 化学成分分析

按照GB/T 4336-2002,用ARL 4460直读光谱仪对管样进行化学成分分析,结果见表2,从表2可以看出,样品化学成分符合相关标准要求。

表2 化学成分分析结果 (质量分数)/%

3.3 金相分析

依据 GB/T 13298-1991、GB/T 10561-2005和GB/T 6394-2002对管样进行组织、非金属夹杂物、晶粒度分析,并对腐蚀坑周围进行观察,分析结果见表3。从表3可看出,管样组织均匀且无异常、无超尺寸夹杂物。

表3 金相分析结果

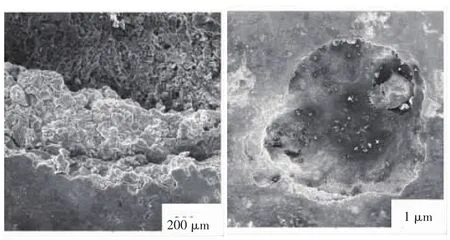

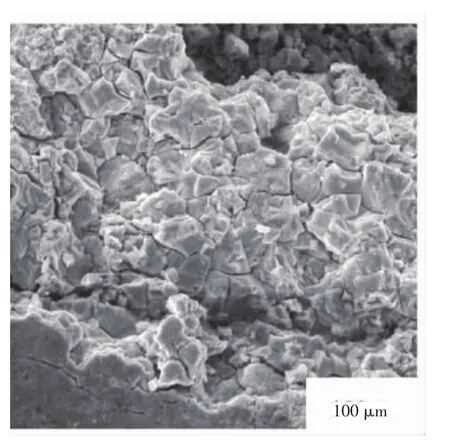

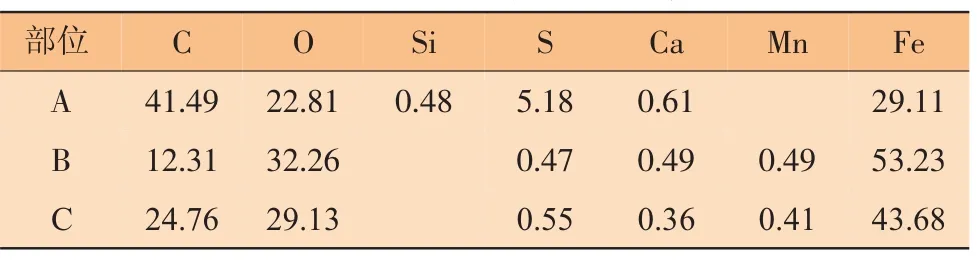

3.4 微观形貌及能谱分析

对管样腐蚀严重部位取样,采用扫描电镜对腐蚀表面进行形貌观察和能谱分析。图4为试样腐蚀表面的微观形貌,可以看出,试样表面覆盖一层相对致密的腐蚀产物,局部腐蚀极其严重。图5为能谱测试点,表4为试样腐蚀表面能谱分析结果,从分析结果可以看出,腐蚀产物主要含有Fe、C、O三种元素,其中腐蚀坑内S元素含量相对较高。

图4 试样表面微观形貌

图5 能谱测试点

表4 能谱测试结果 (质量分数)/%

4 陆上油田集输管道失效因素综合分析

4.1 典型管道失效原因分析

典型管道的宏观形貌、微观形貌及金相分析的结果表明,管样外壁基本无腐蚀,主要为内壁腐蚀。能谱分析结果表明,管样表面腐蚀产物主要含有Fe、C、O三种元素,按元素组成分析腐蚀产物为FeCO3;该管道腐蚀表现为局部点蚀,属于典型CO2腐蚀特征之一[1,4,7]。腐蚀坑内S元素含量相对其他部位较高,按元素组成分析,腐蚀产物含有FexSy,因此腐蚀过程还伴随有一定程度的H2S腐蚀。

有研究通过数值仿真模拟现场工况,采用有限元分析了弯管的冲蚀规律,认为弯管的转向部位外侧容易受到冲刷[8-9]。通过观察大量陆上油田作业区的穿孔管道,发现腐蚀主要集中在管道底部、焊缝前后、流体转向处,腐蚀形貌呈沟槽状、针孔状,局部减薄极其严重。由此可判断,管道底部腐蚀介质沉积处和流体流向发生急剧变化处极易发生腐蚀穿孔。

4.2 CO2与H2S腐蚀判据

CO2溶于水后对钢铁有极强的腐蚀性;H2S在水中的溶解度比较高,溶于水后便电离,使水具有酸性,具有强烈的腐蚀性[2-3]。有研究表明,CO2与H2S共存时,可根据压力比值确定腐蚀是H2S造成的酸性应力腐蚀还是CO2引起的甜性坑蚀:当时,腐蚀过程受CO2控制;当时,腐蚀过程受H2S控制。

一般认为,可以用压力值PCO2作为CO2腐蚀的预判依据[5-6]:

该典型失效管道中含水量高达93%,发生CO2腐蚀的倾向加大[1,4];经过计算可知:该管道该计量间外输管道腐蚀过程受CO2控制,属于CO2严重腐蚀。

5 陆上油田集输管道腐蚀防治措施

陆上油田作业区按照“防治结合,以治为主”的工作思路,积极开展腐蚀防治的现场实践与技术攻关工作,不断总结和分析腐蚀防治效果,摸索出了一套适用于陆上油田作业区实际情况的腐蚀防治技术体系,取得了较好的效果。

5.1 集输管道腐蚀评价技术体系

5.1.1 应用非接触式磁应力检测技术

由于陆上油田作业区集输管道无收发球筒,多数采用1.5 D弯头,所以不适合采用内检测技术,经过多种技术的比选,最终选取了非接触式磁应力检测技术。该技术为一种非开挖埋地管道检测技术,能够对由管道焊缝缺陷、金属缺陷或管道弯曲应力引起的磁场异常进行识别,确定管道的缺陷位置,对检测出的缺陷进行评级,为下步维修维护提供数据支持。

5.1.2 丰富腐蚀监测方法并完善腐蚀监测网络

通过腐蚀监测,可以获得腐蚀过程和操作参数之间的相互关系等信息,对腐蚀问题进行评估,改善腐蚀控制方案,起到“防患于未然”的效果。根据陆上油田作业区集输管道腐蚀特点,考虑到生产系统的实际情况和腐蚀监测的可操作性及费用,提出两种监测方案:对腐蚀较轻的生产系统采用腐蚀挂片法进行腐蚀监测;考虑到单一方法的局限性,对腐蚀严重或者重要的生产系统采用挂片法和电阻探针法进行联合监测。目前陆上油田作业区共有挂片监测点25个,电阻探针监测3个,能够较好地掌握腐蚀过程,了解腐蚀控制措施的应用情况和效果。

5.1.3 初步建成管道腐蚀分析与预警系统

利用先进的数据分析技术和人工智能技术开发了一套管道腐蚀分析与预警系统,该系统由数据采集及维护、数据查询、决策辅助支持、腐蚀风险预警和腐蚀GIS专题图展示等五个模块组成,实现了腐蚀速率超标预警和管道风险分级预警功能,可以有效指导腐蚀防治工作。

5.2 集输管道腐蚀预防技术体系

5.2.1 油气集输系统端点加药保护技术

使用缓蚀剂是最常采用的腐蚀控制方法,也是作业区最重要的腐蚀预防手段。通常只需要添加质量分数为几个至几十个10-6的有效缓蚀剂,就可使腐蚀速率大幅度降低,但缓蚀剂并不都是广泛适用的,所以在使用缓蚀剂前,委托专业公司真实模拟油田的实际工况对初选的两种缓蚀剂进行评价和筛选,最终选用咪唑啉类缓蚀剂JRHS-2,其以油酸咪唑啉为母体,进行了接入含膦基团的改性,具有水溶解性好、成本低、易生产等特点,同时对CO2油井具有良好的防止全面腐蚀和局部腐蚀的效果。陆上油田作业区通过在各个转油站三相分离器添加缓蚀剂,实现了集输系统24小时连续加药。

5.2.2 碳纤维补强技术

集输管道通过沟渠时,多采用桁架跨越方式敷设。由于跨越处弯头通常存在冲刷腐蚀,一旦发生穿孔容易造成环境污染事件,为了预防此类问题发生,对跨越敏感区的集输干线弯头采用碳纤维补强技术,提高管道强度和耐腐蚀性能,取得了很好的效果。

5.3 集输管道腐蚀治理技术体系

5.3.1 原位管道 “旋转气流法”内涂层技术[10]

针对投产时间<5年、管壁腐蚀减薄<2 mm,无内涂层的集输干线管道,成功应用了“旋转气流法”在线内涂层防腐技术,它通过旋流发生器生成高速旋转的气流,首先带动磨料清除附着在管道内壁的锈垢,然后添加涂料进行管道内壁涂膜防腐,最终在管道内壁形成一层均匀致密的防腐层,将钢质管道再造成复合管道。此技术的成功应用为在用管道内腐蚀防治提供了一个开创性的技术思路和方法。

5.3.2 等径压缩HDPE管穿插修复在线管道技术[11]

针对内腐蚀比较严重、施工困难和环境敏感区的集输干线管道,采用等径压缩HDPE管穿插修复在线管道技术,该技术是在钢质管道内插入一条高密度聚乙烯管(HDPE),形成“管中管”的复合结构,达到增强内防腐的目的。

5.3.3 碳钢内涂层技术

针对投产时间10年以上、穿孔频次高、内腐蚀严重的集输干线管道,采用管道更换的治理方法。由于20#钢耐CO2腐蚀性差,如果全部更换为耐蚀合金,成本很高,经综合考 虑耐腐蚀性和经济性,最终确定了碳钢内涂层管道,采用加强级熔结环氧粉末内涂层。

5.3.4 非金属管材

针对单井管道的腐蚀问题,优化简化地面工艺流程,采取了T接和串接技术实现单管冷输,减少投用管道长度;同时新建或改建的单井管道选用非金属管材,提高管道耐腐蚀性能,延长管道使用寿命。

6 结论及建议

6.1 结论

通过对输送介质化验分析和典型失效管道的宏观和微观分析,确定了陆上油田作业区集输管道腐蚀失效的主要原因是CO2引起的局部内腐蚀穿孔。

针对不同类型及不同腐蚀程度的管道,采取不同的针对性治理措施,使陆上油田作业区集输管道穿孔数量连续两年下降,未发生环境污染事件,管道风险隐患管控向好发展。

6.2 建议

为进一步提高缓蚀剂应用效果,应开展缓蚀剂残余浓度评价研究工作;在确定管道内腐蚀失效原因后,应进一步开展埋地钢质管道内腐蚀直接评价和管道风险半定量分析工作。