320 t 鱼雷罐耳轴润滑不良的原因分析与探讨

2019-03-10王选平

王选平

(山西太钢不锈钢股份有限公司物流中心, 山西 太原 030003)

鱼雷型混铁车是山西太钢不锈钢股份有限公司(全文简称太钢)炼铁与炼钢系统的重要物流运输工具,鱼雷型混铁车的正常运行对于保证炼铁、炼钢的正常运转具有极其重要的意义。主副轴承润滑是鱼雷型混铁车的关键传动部位,其状态的好坏直接关系到鱼雷型混铁车的运行安全与运行效率。国内同行业对鱼雷型混铁车的润滑系统均极为重视。因润滑系统不正常曾经造成太钢的鱼雷型混铁车频繁回库检修,引发混铁车现场运用数量紧张;润滑系统不正常会造成混铁车耳轴拉伤或磨损严重,可能导致车辆在运用过程中不能正常倾翻铁水,影响正常的炼铁、炼钢生产。太钢鱼雷罐耳轴的润滑方式是在库内检修时分解润滑、鱼雷罐倾翻铁水时外接油泵倒罐站润滑。

1 问题的提出

目前太钢现有的鱼雷型混铁车经过多年的运用实践,其润滑系统在其原始结构设计中还存在不完善,逐步表现出来,主要问题有:

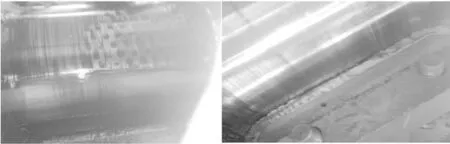

1)油膜形成不完全,轴承承载不均匀,润滑系统仅能在轴承表面形成段状表面油膜,在整个轴承表面形成局部承载油膜,使混铁车在铁水倾翻过程阻力增大,造成耳轴局部磨损。润滑不畅,高温作业形成局部结碳如图1,图2 所示。

图1 轴瓦磨损照片

图2 检修耳轴打磨照片

2)耳轴回库检修频繁。因润滑不良造成造成耳轴频繁回库检修,仅2017 年标准回库检修36 台次,实际回库检修47 台次,超过标准检修台次11 次。

3)加油脂润滑时间长。耳轴轴瓦在倒罐站进行外接油泵润滑加脂,每周润滑一次,每次加油规定10 min,实际加油时间为17.8 min。

2 原因分析

组织相关技术人员对造成鱼雷罐耳轴润滑不良的原因进行分析,主要有一下几个方面:

1)耳轴与轴瓦顶间隙配合偏小,配合不良。

2)耳轴与轴瓦径向间隙过小,鱼雷罐倾翻铁水旋转时造成卡阻现象。

3)鱼雷罐耳轴轴瓦润滑油路分布单一,在高温下造成润滑油路堵塞;内部油槽分布为直线型,润滑加油时润滑油为线段分布而非面状分布。

4)加油方式不合理,造成局部润滑。

3 方案实施分析

根据以上分析对鱼雷罐的耳轴及润滑系统进行了技术改造。

3.1 耳轴与轴瓦盖顶间隙的改进

1)耳轴与轴瓦盖顶间隙现状调查。改进前,采用压铅法对部分鱼雷罐耳轴轴瓦盖与耳轴顶间隙进行了测量:主动段顶间隙平均值2.88 mm,从动端顶间隙平均值2.86 mm;18 辆鱼雷罐轴承盖故障6 处;鱼雷罐运用35 d。

2)顶间隙方案讨论。经过技术人员一致讨论认为不足3 mm 的顶间隙无法满足线路接缝、坡道等因素的影响,如继续使用将造成太钢18 辆鱼雷罐集中故障。建议顶间隙留6 mm 以上比较妥当。

3)改进方案:根据现场实际利用立式车床耳轴上瓦盖进行加工,半径增大3 mm 确保耳轴与轴瓦间隙大于等于6 mm。

3.2 径向间隙的改进

1)径向间隙的的现状调查。320 t 鱼雷罐耳轴轴轴承径向间隙为主动端平均值为1.14 mm,从动端平均值为1.18 mm。鱼雷罐运用35 d,鱼雷罐耳轴根部缺陷平均4.8 个地方;径向间隙过小造成鱼雷罐耳轴根部故障的原因。

2)方案论证。技术人员一致讨论认为不足1 mm的径向隙如继续使用将造成鱼雷罐耳轴磨损。结合10 号、14 号的径向间隙2~4 mm,鱼雷罐耳轴根部无拉伤痕迹。而这两辆鱼雷罐运输罐次分别为128 次、146 次,其他鱼雷罐均小于80 次。建议径向隙留2~4 mm 以上比较妥当。

3)径向间隙方案改进实施。先对轴瓦表面清洗,然后修整耳轴根部圆弧,使用135 mm 外圆弧样板测量,同时在轴瓦内侧上部达3×45°倒角,修平自润滑面,对耳轴轴瓦的圆弧半径进行加工,然后用圆弧样板测量。测量径向间隙符合2~4 mm

3.3 耳轴润滑油路的改进

3.3.1 改进前的现状调查

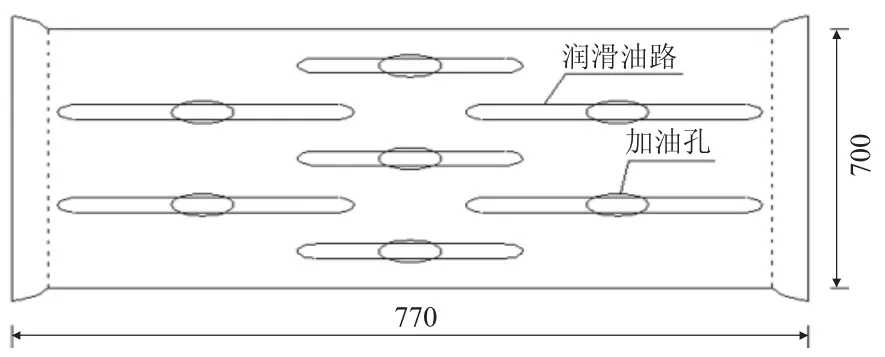

原320 t 鱼雷罐轴瓦外形尺寸775 mm×700 mm,轴瓦直径755mm。轴瓦内设油槽7 条,尺寸为150mm×10 mm×5 mm,在轴瓦下表面分布7 段。呈线段分布。当外接加油时,鱼雷罐耳轴表面7 段油柱,当鱼雷罐倾翻铁水时,在耳轴表面形成段状油膜,使得耳轴承载时只能依靠局部油膜承载。后果是易造成耳轴局部拉伤。

图3 改造前油孔槽分布图(mm)

3.3.2 段状油路对润滑的影响

现场调查从鱼雷罐倾翻时启动电流、加油时间长短的影响分析,标准的鱼雷罐工作电流的标准为16~25 A,加油时间15 min。

3.3.3 改进设计

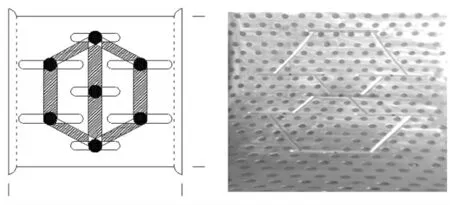

将耳轴的7 个段状润滑油槽改进为循环网格式润滑油路;加油方式变更为单点式外接加油泵润滑。在原有润滑油路的基础上将7 段线段式油槽联通,形成循环网格式润滑油路分布。如图4、5 所示,当鱼雷罐倾翻铁水时,通过外接油泵给油润滑时,能在耳轴表面形成整体油膜;整体油膜承载能避免耳轴拉伤。

图4 改造后的润滑油路分布图(mm)

图5 改进后的鱼雷罐轴瓦循环网格时轴瓦实物照片

3.3.4 循环式耳轴润滑的改进对比试验

先对8 号鱼雷罐作为试验模型进行循环网格油槽改造,回库检修时与未改造的4 号进行润滑对比,试验结果如表1。网格循环式润滑综合效果明显效果。

表1 循环式耳轴润滑的改进对比

8 号鱼雷罐润滑良好,油膜均匀,回库鱼雷罐耳轴油膜图如图6,图7。

图6 回库鱼雷罐耳轴油膜图

后期对8 号鱼雷罐进行持续三个月的跟踪,每周一次,共计跟踪12 次,点检无异常倾翻平稳无异音,回库检查油膜均匀一致。

后期陆续完成其余鱼雷罐网格循环式油路的改造改造后,显著缩短鱼雷罐耳轴的润滑时间,改善润滑品质。

图8 主动端外接管道局部图

图9 鱼雷罐润滑油路整体图

3.3.5 单点式加油润滑的改进

加油方式通过轴承底座的加油孔进行。润滑一端需安装油管4 根,职工需登上轴承台架,操作安全性差;频繁拆卸易损坏轴承底座螺纹。

图10 鱼雷罐润滑管路改进后的实物照片

外接分配器集中润滑如图8、图9。

利用回库检修时间按照上述方案陆续对鱼雷罐润滑系统进行改造,将鱼雷罐轴承底座使用管件、快速接头连接至轴承台架两端。倒罐站润滑时外接油管直接与快速接头连接,润滑油脂直接进入耳轴轴瓦形成全面润滑,如图10 所示。

4 实施效果跟踪验证

1)顶间隙、径向间隙改进后对鱼雷罐耳轴根部、及轴瓦拉伤情况进行跟踪检查抽查18 辆车没有发现耳轴根部及轴瓦拉伤情况改进效果明显。

2)鱼雷罐检修润滑时间。跟踪统计34 次加油作业,平均时间7.6 min,较改进前16.8 min 缩短55%,改进效果明显。

3)作安全性及效率。加油方式通过轴承底座的加油孔实现了鱼雷罐现场单点式润滑。提高职工操作安全性差;减少轴承底座螺纹损坏。

5 结论

根据对混铁车检修率的规定,大修是按计划修为依据,临修和事故修是状态为依据,在目前的检修形式和体制下,两种检修模式都有存在的必要性,而且临修和事故修有时还要重于计划性检修,而此次技术改进无疑很大程度减少了状态修的比重,降低了检修率,提高经济效益。

通过对320 t 混铁车耳轴润滑改进后,实际应用到生产中,经过跟踪、检查、记录,燃轴事故没有发生,生产过程故障减少,提高运用安全系数,使鱼雷罐运用管理技术的取得较大的进步。

鱼雷罐车罐体耳轴润滑是鱼雷罐车维护保养的关键环节,循环网格式润滑,合理的耳轴顶间隙、径向间隙及现场润滑对于提高鱼雷罐的使用寿命,降低鱼雷罐的故障具有积极地推广意义。