余热罐内烧结矿显热回收的实验分析

2019-03-10果晶晶

果晶晶, 赵 鑫, 陈 健

(1.邢台职业技术学院资源与环境工程系, 河北 邢台 054035;2.邢台职业技术学院会计系, 河北 邢台054035;3.中钢集团邢台机械轧辊有限公司, 河北 邢台 054025)

钢铁生产中产生余热的高效回收利用是钢铁工业节能减排的重要方向之一。其中,因为烧结工序消耗大量能源,且烧结矿大量余热被浪费,成为了余热高效回收利用中亟待解决的问题[1-2]。近年来,国内研究重点放在如何利用烧结矿显热产生蒸汽,以供发电或连入蒸汽管网[3-5];但在工业应用中,却因烧结矿显热品位低,无法持续稳定供给,冷却机漏热严重[6]等问题,尚无经济有效的措施加以解决,使得烧结矿显热高效回收利用工作推进困难。同时,国内已建成投产的烧结矿余热发电项目中,因电站运行和参数选取等缺乏理论支撑,无法成熟应用,余热锅炉成套产品尚存较大改善的空间。此外,对于烧结矿余热回收工作也缺乏完整统一的技术经济评价指标[7-9]。

烧结工序中,高温烧结矿冷却过程产生了大量余热,这部分余热若能够有效回收利用,对于钢铁工业节能减排,实现企业可持续发展前景意义重大。本文参考焦炭行业的“干熄焦罐”结构特点设计烧结矿余热罐模型,搭建烧结矿显热回收的物理实验平台,设定12 组不同工况,分析了入口风温、入口流速、料层厚度分别对烧结矿冷却效率及烧结矿火用(EX)回收利用率的影响。为烧结矿显热的高效回收提供了实验依据。

1 烧结矿余热回收的实验装置与实验方法

1.1 烧结矿余热回收的实验装置与方法

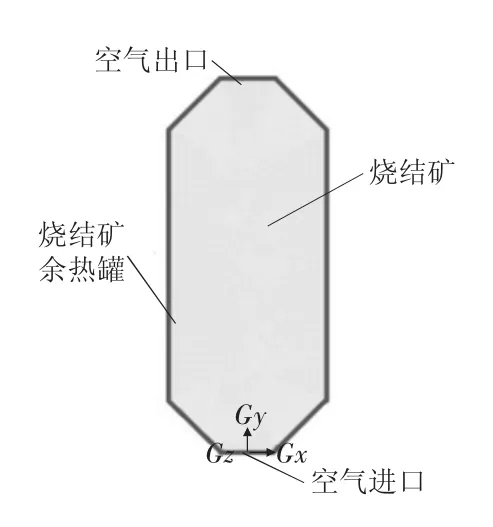

本文提出在带式烧结机尾部设置一个圆柱形的大料罐,将其称之为“烧结矿余热罐”,具体模型如图1 所示,炽热的烧结矿从烧结机机尾下落到余热罐,与从罐底鼓入的气体之间进行热量的交换,热气体被导入余热利用装置。

图1 烧结矿余热罐的几何模型

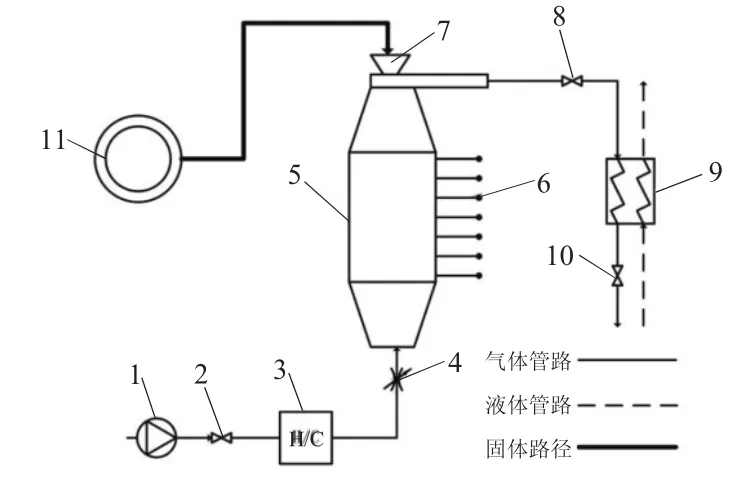

烧结矿在余热罐内冷却过程是一个高温、非稳态的传热过程。为获得准确、科学数据,余热罐内烧结矿显热回收实验装置按照相似原理搭建;同时,设计、连接变频风机、热电偶组、热交换器对冷却过程温度速度等参数进行精确测量。如下页图2 所示,搭建的烧结矿显热回收实验装置包括变频风机、空气加热器、烧结矿余热罐换热本体、空/液换热器和热电偶组、电阻加热炉、以及各种阀门等所组成。使用电阻加热炉将企业现场获得的烧结矿加热到900 ℃并均温,然后借助吊车将高温烧结矿从余热罐的顶部装入罐体,按照既定的工况参数从余热罐的底部向罐内鼓入气态冷却介质(即空气),鼓入的冷却介质与高温烧结矿之间进行气/固热量交换,高温烧结矿向外放出热量,温度降低;冷却介质吸收高温烧结矿的热量,温度升高,高温的冷却介质流过空/液换热器后排放到大气。

图2 实验系统示意图

1.2 试验工况设定

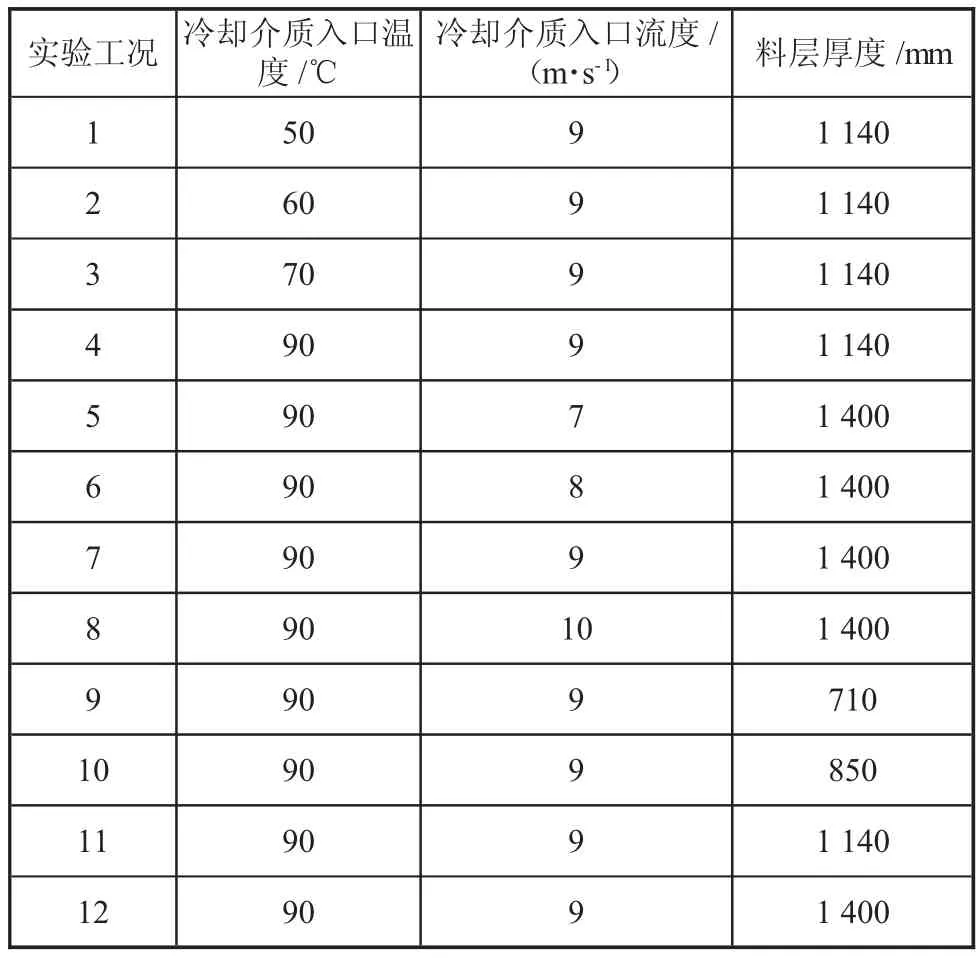

本研究改变冷却介质的入口温度、冷却介质入口流度、料层厚度三个烧结生产工艺参数来研究其对烧结矿冷却换热过程中的影响,设定的主要工况参数如表1 所示。

表1 烧结矿冷却实验工况参数的设定

2 试验结果的讨论与分析

2.1 烧结矿显热回收的评估参数

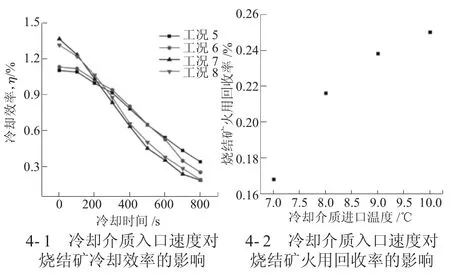

在一定的环境条件下,系统所提供的热量可转化为有用功的最大值用火用(EX)[10]来表示。当有机械能损失时,系统的作功能力下降,出现火用损[11]。为了更好地研究烧结矿余热罐内烧结矿与空气的换热效果,本研究采用冷却效率和烧结矿EX回收率两个指标来评价烧结矿显热回收效果的好坏。

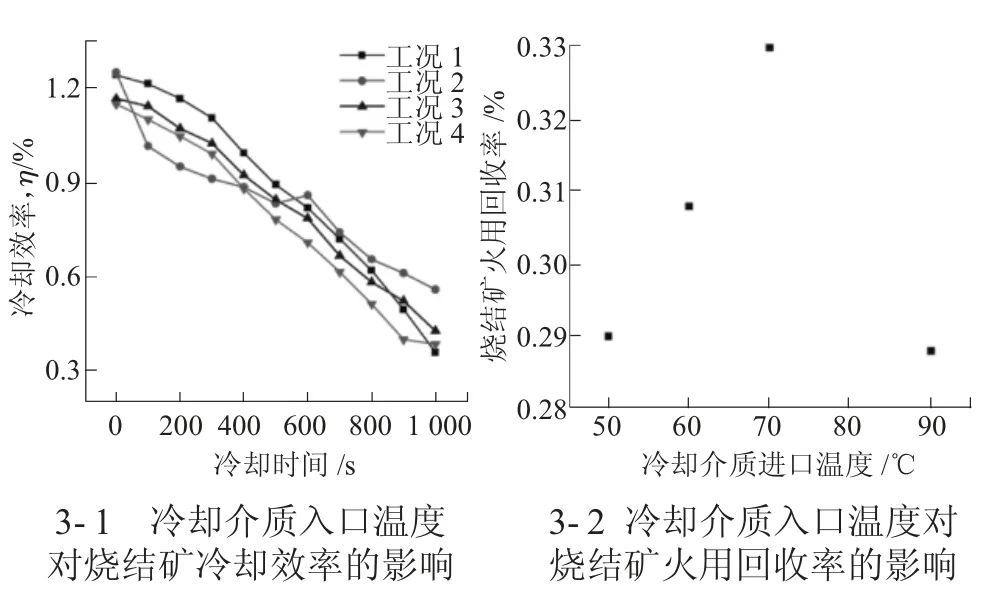

冷却效率:

式中:Tout,j为某一时刻冷却介质的出口温度,℃;Tin为冷却介质入口温度,℃;Tave为整个实验过程中高温冷却介质出口温度的平均值,℃。

烧结矿EX回收率:

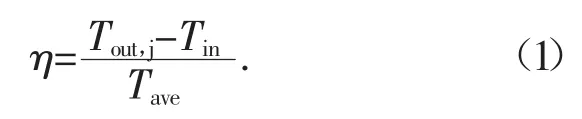

2.2 冷却介质入口温度的影响分析

试验工况1-4(见表1)为冷却介质入口流速9m/s、料层厚度为1 140 mm 情况下改变入口冷却介质温度从50 ℃、60 ℃、70 ℃到90 ℃的情况,其冷却效率及EX回收率如下页图3 所示。如图3-1 所示,冷却开始时,烧结矿余热罐顶部出口处高温冷却介质的温度达到最大值;1-4 四种工况在冷却前期烧结矿的冷却效率较高,冷却后期的冷却效率较低,烧结矿的冷却效率随冷却时间的增加大体呈下降的趋势。这主要是因为随着冷却时间的延长,烧结矿的温度在不断地下降,致使高温冷却介质的出口温度随之下降,冷却后期烧结矿的冷却效率减弱。由图3-2 可知,烧结矿EX回收利用率随着冷却介质入口温度的增加,先增加后减小,在空气入口温度为70 ℃时达到最大值。究其原因为余热罐入口处冷却介质温度增加,出口高温冷却介质温度随之增加,烧结矿EX回收利用率提高;随着余热罐入口冷却介质温度继续增大,烧结矿与冷却介质之间的温差缩小,两者的对流换热强度减弱,由实验结果表明冷却介质入口温度为70 ℃时,烧结矿EX回收利用率出现峰值。

图3 冷却介质入口温度对烧结矿气/固换热的影响

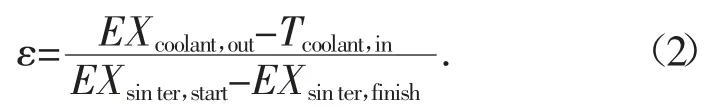

2.3 冷却介质入口速度的影响分析

试验工况5-8 见表1 为冷却介质入口温度90℃、料层厚度为1 140 mm 情况下改变入口冷却流速从7 m/s、8 m/s、9 m/s 到10 m/s 的情况,其冷却效率及EX回收率如图4 所示。随冷却时间的增加,烧结矿的冷却效率大体呈下降的趋势;冷却前期,烧结矿的冷却效率随着入口流速的增加而增加,冷却后期冷却效率随着入口流速的增加略有降低。由图4-2可知,烧结矿EX回收利用率随着冷却介质入口流速的增加而增加,并在工况8 冷却介质入口流速为10 m/s 时达到最大值其原因为冷却介质入口流速的增加,强化了空气和烧结矿之间的对流换热,从而在料层厚度和入口冷却介质温度不变的条件下,余热罐的冷却效率和烧结矿的EX回收利用率随着冷却介质入口流速的增大而增大。

图4 冷却介质入口速度对烧结矿气/固换热的影响

2.4 烧结矿料层厚度的影响分析

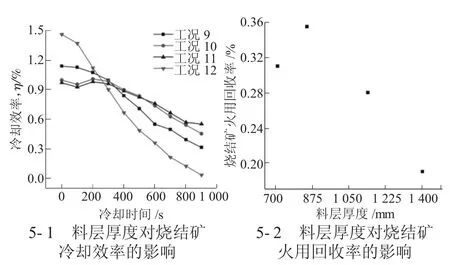

试验工况9-12 为冷却介质入口温度90 ℃、流速9 m/s 的情况下,实验研究710 mm、850 mm、1 140 mm、1 400 mm 四种不同烧结矿料层厚度的情况,如图5所示。如图5-1 所示,烧结矿的冷却效率随其料层厚度的增加而增加,这是因为烧结矿料层厚度增加,冷却介质与烧结矿之间的的对流换热时间延长、热量交换较为充分;图5-2 显示,烧结矿EX回收利用率的变化趋势为随着料层厚度的增加先增加后降低。这是因为随着料层厚度的增加,冷却介质流经烧结矿的阻力也随之增加,EX回收利用率降低,由此可以看出烧结矿料层厚度并非越高越好,而是存在一较佳的料层厚度,在本研究试验工况下850 mm 的料层厚度所对应的烧结矿EX回收利用率达到峰值。

图5 料层厚度对烧结矿气/固换热的影响

3 结论

1)烧结矿冷却效率随时间延长不断降低;较低的入口温度在冷却开始时具有较高的冷却效率;冷却介质入口温度升高,烧结矿EX回收率先增加后降低,并于70 ℃时达到EX回收率峰值。

2)烧结矿的冷却效率在冷却刚开始的一段时间内,较大的冷却速度具有较高的冷却效率;随着冷却的进行,反而较小的空气入口速度的冷却效率高一些,直至冷却的后期;冷却介质入口流速提高,EX回收率升高。

3)烧结矿料层厚度增加,EX回收率先增加后降低,并于850 mm 达到峰值。