旋转导向钻井系统控制单元模型设计

2019-03-08徐磊

徐 磊

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163153)

0 引 言

20世纪90年代以来,旋转导向钻井技术已经发展为一项尖端的自动化钻井新技术。与传统的滑动导向钻井技术相比,旋转导向钻井系统由于井下工具一直在旋转状态下工作,更适合于油田开发后期的复杂油气藏开发。本文主要研究了旋转导向钻井系统的工作原理及控制单元模型设计,进而测试了该控制模型的性能,为旋转导向钻井系统的推广和应用做好基础研究。

1 旋转导向钻井系统工作原理

常见旋转导向钻井系统的工作原理按照导向工具可分为滑动导向钻井和旋转导向钻井两种。滑动导向钻井是指钻头钻进时钻柱不旋转,利用弯接头实现井眼轨迹的改变[1-2]。旋转导向钻井是指井口转盘带动钻柱旋转钻进,利用旋转导向钻井工具实现井眼轨迹改变,在钻进的同时完成导向任务。与滑动导向相比,旋转导向钻井钻柱保持全旋转所以钻进摩阻较小、钻速更高且井眼轨迹易调控。

动态指向式旋转导向钻井系统与动态推靠式旋转导向钻井工具一样,都采用动态调节方式。但是动态指向式旋转导向钻井工具采用了更先进的指向式导向方式,导向工具提供导向力时与井壁没有直接接触,因此井眼更加光滑,对井眼的依赖也降到最低。系统内部同样也有一个稳定平台,其调节机构安装在稳定平台上。

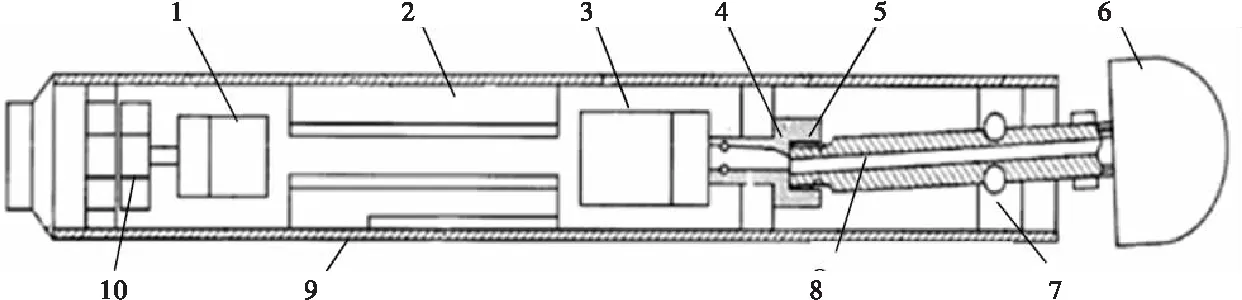

动态指向式旋转导向钻井系统,其核心调节机构采用了双偏心圆环调节机构[3],如图1所示。该系统由导向执行单元(包括电动机、稳定平台、偏置调节机构、钻头、万向节和钻头连接轴)、电子仓、泥浆发电系统(包括井下发电机和涡轮)和导向工具外壳四部分组成。钻井液由上端(图1中的左端)进入导向工具时,首先驱动涡轮机构旋转,带动与涡轮转子连接的井下发电机,为电子仓中的电子器件、传感器及电动机供电。为保证导向工具外壳旋转时,偏置调节机构控制的工具面角不发生偏移,系统通过电动机带动稳定平台按照与钻头方向相反、速度相同的转速转动,保证与稳定平台相连的偏置调节机构对地静止,此机构功能与推靠式旋转导向工具稳定平台相似[4]。导向工具驱动钻头的扭矩,由导向工具外壳和下端的万向节传递到钻头连接轴上,钻压也通过导向工具外壳传递。

1-井下发电机;2-电子仓;3-电动机;4-稳定平台;5-偏置调节器;6-钻头;7-万向节;8-钻头连接轴 9-导向工具外壳;10-涡轮图1 动态指向式旋转导向钻井系统结构图

2 系统结构设计

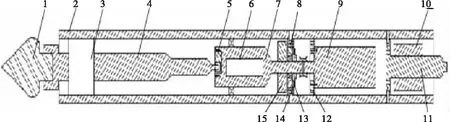

系统模型结构如图2所示。其主要结构由钻头、旋转外筒、万向节及密封装置、钻头连接轴和稳定平台组成。其中旋转外筒通过外筒驱动电机连接轴,与安装在外支架上的交流永磁同步电机相连,稳定平台伺服电机的动力线及传感器的信号线经过外导电滑环引入模型内部。姿态角测量传感器的电源及信号传输线通过内导电滑环引入到传感器上。稳定平台伺服电机在外部驱动器控制下,带动稳定平台以某一转速旋转,保证稳定平台对地静止。霍尔转速传感器磁钢板安装在稳定平台上,通过螺纹与稳定平台连接,霍尔转速传感器检测电路板安装在下支撑板上,与旋转外筒保持相对静止。该模型在结构弯角调节方式上有了较大改进。

1-钻头;2-旋转外筒;3-万向节及密封装置;4-钻头连接轴;5-内偏心环;6-姿态角测量传感器;7-稳定平台;8-下支撑板;9-稳定平台伺服电机;10-外导电滑环;11-外筒驱动电机连接轴;12-稳定平台电机支撑板;13-霍尔转速传感器磁钢板;14-霍尔转速传感器检测电路板;15-内导电滑环

图2系统模型结构图

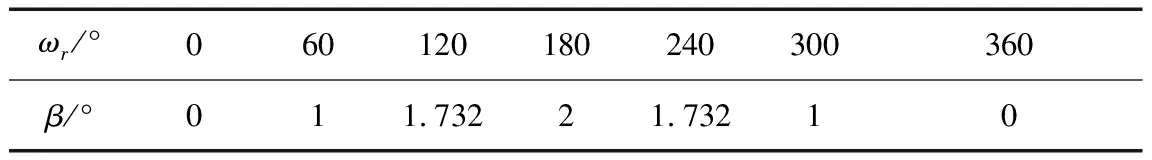

传统模型的调节方式在原理上是最优的,可以实现结构弯角的连续调节[5]。但内偏心环电机的存在,会导致稳定平台直径增大,不适合系统小型化。此外,结构弯角的连续调节,在钻井过程中也不是必须的。因此本文在系统模型设计时,取消了内偏心环电机,采用手动方式进行6级调节,即内偏心环在0~360°范围内,每隔60°旋转设置一个卡位。可调节的结构弯角β与内偏心环调节角度ωr的对应关系如表1所示。

表1 角度映射关系

3 闭环控制系统硬件组成

根据系统工作原理,稳定平台电机需要实现两个功能:一是动态跟踪旋转外筒电机的转速,并对该转速进行补偿,从而保证稳定平台对地静止;二是根据单姿态角设定值的变化,实时调整稳定平台对地静止时的圆周角位置。

从控制系统设计的角度考虑,采用单一闭环,完成稳定平台对地静止和圆周角位置的控制,是比较困难的[6]。为了减小控制系统设计的难度,本文将单姿态角控制问题,分解为稳定平台对地转速控制回路设计和稳定平台圆周角位置控制回路设计。参考串级系统的设计思路,以稳定平台对地转速控制环为内环,稳定平台圆周角位置控制环为外环,设计重力工具面角控制系统。

单姿态角双闭环控制系统电路组成框图如图3所示。该控制系统硬件电路由主从单片机、传感器和电机驱动器组成。主机实现位置控制器和对地速度控制器的功能,从机负责旋转外筒电机转速的测量和井斜传感器数据通信与解码,从机获取旋转外筒电机转速后将对数据进行滑动滤波处理。

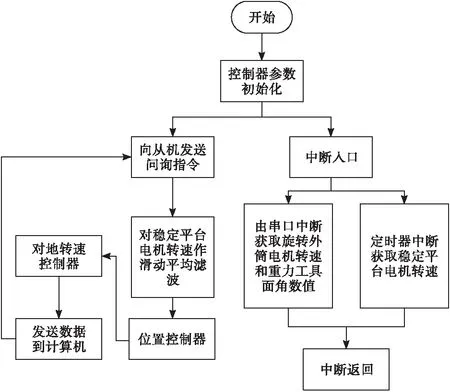

系统上电后,主机首先在初始化函数中计算相关控制器参数,之后通过自带脉冲累加器计算稳定平台电机转速,并通过RS232通信问询从机重力工具面角数值及旋转外筒电机转速值。主机获取重力工具面角数值、稳定平台电机转速和旋转外筒电机转速后,首先对稳定平台电机转速进行滑动滤波,之后利用位置控制器计算得到对地转速控制器的设定值,再利用对地转速控制器计算得到稳定平台电机转速,将该转速转化为脉冲信号,发送到稳定平台电机驱动器。在每个控制周期末尾,主机通过RS232通信,将当前重力工具面角数值及当前时刻发送到计算机端,以备后期绘图处理。主机程序流程图如图4所示。

图3 系统模型电力组成框图

图4 主程序流程图

4 测试结果

4.1 电机正弦输入响应特性

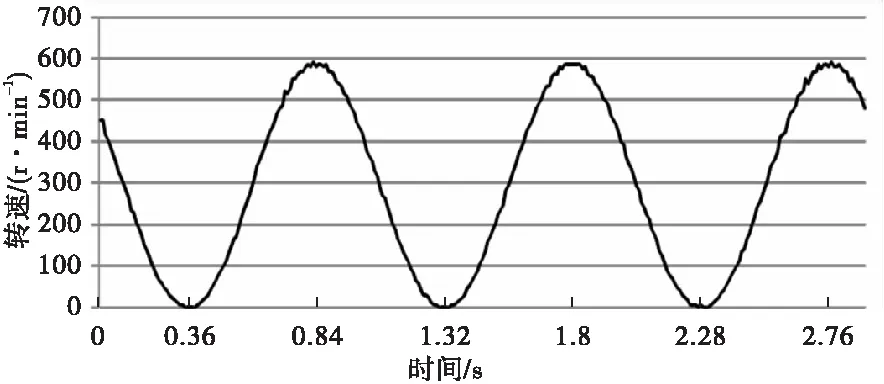

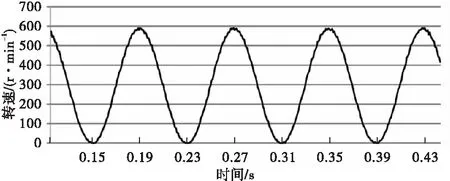

通过微控制器产生一系列TTL电平方波,方波的频率在0~40 kHz之间呈正弦规律变化,正弦变化的频率为1 Hz。由图5可得,稳定平台电机的响应曲线是一组幅值在0~590 r/min之间,以1 Hz频率正弦变化的曲线,与速度设定值波形相同。改变正弦波变化的频率设定值,采用10 Hz正弦波作为输入,得到的响应曲线如图6所示。

图5 电机正弦输入响应特性(频率为1 Hz)

图6 电机正弦输入响应特性(频率为10 Hz)

由图6可得,稳定平台电机的响应曲线是一组幅值在0~590 r/min之间,以10 Hz频率正弦变化的曲线,与速度设定值波形相同。综合外电机性能测试曲线可得,稳定平台电机的正负阶跃响应时间在100 ms以下可以跟踪10 Hz正弦变化的设定值曲线。

4.2 系统动态响应特性测试

在实际钻井过程中,井下工具工作情况复杂多变。为了测试重力工具面角双闭环控制系统在连续变化干扰下的动态响应性能,利用主机获取不同时刻的旋转外筒转速与重力工具面角数值,并通过串口将当前时刻旋转外筒转速和工具面角数值,发送到计算机端进行绘图处理。

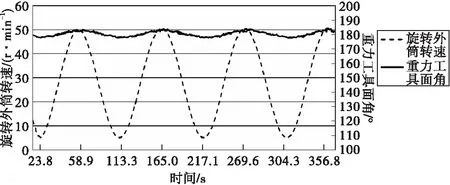

测试时将重力工具角设定值设为180°,选定两组正弦变化的旋转外筒转速干扰,对控制系统性能进行测试,得到控制系统响应曲线如图7和图8所示。其中这两组转速干扰的幅值为5~50 r/min,周期分别为100 s和50 s。

图7 0.01 Hz正弦干扰下系统响应

分析图7和图8可得,重力工具面角的双闭环角位置控制系统在正弦干扰下,呈现较小范围内的正弦波动,且被控变量波动的范围随着干扰转速变化频率的增大而增大。与旋转外筒正弦转速变化波形相比,被控变量正弦波动在相位上有一定滞后,周期与旋转外筒转速的变化周期相同。

图8 0.02 Hz正弦干扰下系统响应

5 结 论

本文介绍了旋转导向钻井技术发展的现状,分析了系统模型的工作原理、模型结构及控制方式,设计了系统模型双闭环控制系统,确定了控制系统参数,并利用实际响应测试了稳定平台电机和重力工具面角双闭环控制系统的实际性能,为后续钻井工作打下了基础。