水浮穿管法在供水管道维修工程中的应用

2019-03-08

城市经济发展与基础设施的日益完善,对配套设施稳定运行也提出更高的要求,供水行业与城市生活息息相关,为保障供水管网安全稳定运行,供水企业在总结各类管材抢修技术经验的基础上,也不断探索尝试管道维修的新技术、新工艺。

1 工程概况

某输水管道为DN1 400 mm混凝土内衬玻璃钢加砂管,长2 m/根,质量为2 t/m,通水时质量3.4 t/m,接口为承插式,供水压力0.27 MPa,长度1.7 km。由于自重及周边地质条件等原因造成管道沉降不均,沿线出现多处漏点,经排查确定,为管道接口漏水。由于漏点较多且输水管线周边环境不具备进场逐个维修条件,从技术与安全供水角度发出,采取铺设一根DN1 000 mm涂塑钢管保障连续供水,在原管道内部穿一根DN1 000 mmPE管道恢复该管线输水功能的维修方案。

2 施工工艺流程

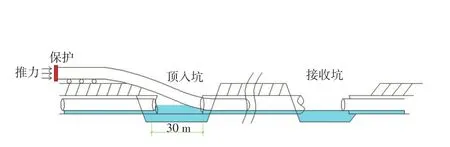

将原混凝土管道在折点处开挖、断管,开挖工作坑,断管后降低管内水位,达到预留液位高度,将焊接好的PE管道利用水的浮力与拖拽设备穿入混凝土管内,见图1。

图1 水浮穿管法

3 预留液位高度

根据PE管道漂浮于混凝土管内时的液面高程,使用倒推法计算所需漂浮用水的总截面面积,得出水浮穿管前的预留液位高度。

3.1 浮力计算

根据PE管材厂家提供的参数,本工程使用的PE管材质量为186 kg/m,根据浮力公式ρ水gV排=mg,得出每米管道V排=0.186 m3。

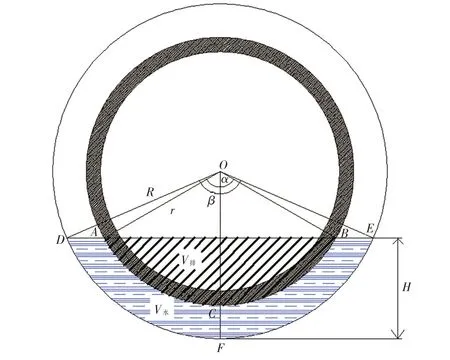

3.2 PE管夹角α的计算

S扇AOB=S△AOB+S排ABC

πr2×α/360=1/2×sinα×r2+0.186

式中:r为PE管道外半径,0.56 m。

求得α=120°后,可进一步求得水浮穿管过程中,液面所需高度H,见图2。

图2 穿管横断

3.3 H计算

H=R-h=R-cos(α/2)×r

式中:R为混凝土管道内半径0.7 m。

求得H=0.42 m后,可进一步求得DN1 400 mm混凝土管的液位夹角β。

3.4 β计算

cos(β/2)=h/R

求得β=132°后,可进一步求得每米PE管穿管用水所需体积V。

3.5 V计算

V=V扇AOB-V△AOB-V排ABC=πR2×β/360-1/2×sinβ×R2-0.186

求得V=0.204 m3后,可进一步求得穿管前留水液面夹角γ。

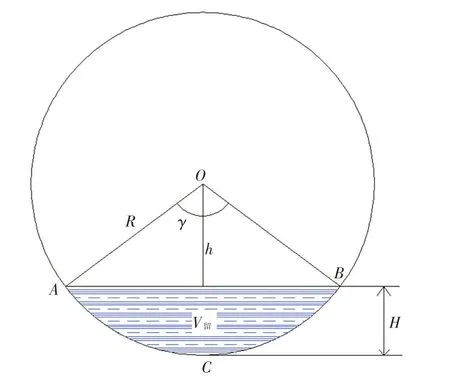

3.6 γ计算

S扇AOB=S△AOB+S弓ABC

πR2×γ/360=1/2×sinγ×R2+0.204

求得γ=107°后,可最终求得穿管前留水液面高度。

3.7 穿管前留水液面高度计算

H=R-h=R-cos(γ/2)×R=0.7-cos(107/2)×0.7=0.28(m)

通过浮力计算,确定DN1 400 mm混凝土管道中水位至0.28 m,即可将PE管道漂浮于现状管道中,见图3。

图3 预留水横断

4 拖拽设备的选择

4.1 牵引力计算

P=K(P1+P2)

式中:K为启动系数,取值为2~2.5;P1为PE管道与土壤的间的滚动摩擦力,P1=Gf1;G为PE管道的重力;f1为滚动摩擦系数,取0.2~0.4;P2为PE管道与现状管道中折点位置的摩擦力,P2=Gf2;f2为滑动摩擦系数,取0.4~0.6。

4.2 吊装带的选择与校核

根据最大牵引力计算吊装带破断力RH=P0mn/k

式中:P0为最大牵引力;m为工作系数,取1.1;n为过重系数,取2;k为断裂系数,新绳取1,旧绳取0.8。

校核[1]K=T/P

式中:K为吊装带安全系数,取3~3.5;T为所选吊装带实际破断力。

4.3 动力设备的选择

设备总牵引力符合F≥Pmb

式中:m为工作条件系数,取1.2;b为土壤不均匀系数,取1.2~1.25。

设备台数n=F/KsF0

式中:F0为每台设备额定牵引力;Ks为前应设备的组合系数;1台设备时,取Ks=1;2台设备时,取Ks=0.75~0.85;3台设备时,取Ks=0.5~0.75。

经过核算,1 km长距离水浮穿管选用2台PC220和1台PC350型挖掘机、3条荷载8 t的吊装带就可以满足穿越的动力需求。大功率宽履带式挖掘机与吊管机、卷扬机等设备在长距离穿管时具有较好的操作性,可优先选为牵引设备。当然具体的穿越环境各不相同,牵引设备的选择要和当地环境、进场难易结合好,保证有足够的安全系数。

5 施工要点

1)现场勘查。根据原工程竣工资料,确定工作基坑开挖位置,宜选在管道折点位置,相邻基坑距离不宜超过1 km。

2)管道预制组装。将现场稍加平整作为预制场地,管道顺管沟方向分段组装热熔焊接。本工程PE管道长17.5 m/根,根据穿越实际情况,预制5~7根为一段,首段管道封堵管口。

3)管道打压[2]。由于PE管完全穿入现状混凝土管中,如在穿管完成后再行打压试验,会难以寻找漏点,需要整管重新拔出。为避免出现返工情况,宜每段组装焊接完成后在地面先行打压,合格后再进行穿管,穿管完成后,每两个基坑为一单位再进行二次打压。

4)工作基坑开挖。基坑长30 m、宽6 m,破除坑内DN1 400 mm管道,深度为现状管道管底以下0.5 m,根据现场土质情况,边坡做打桩支护。坑内管口处使用砂袋堵口,防止管内留水外溢。

5)降水。根据PE管材密度及浮力计算公式,排出管道余水,保证液面高度为0.28 m。

6)PE管道运输。管道下方铺设圆管辅助滚动前进,使用2台挖掘机捆绑吊装带方式牵引预制组装完成的PE管道至工作坑内。牵引、推动PE管道过程中,宜使用圆管铺设PE管道下方滚动前行,防止路面损伤管道外皮,如出现外皮损伤较大,影响运行安全情况,应将缺陷部位切除后再热熔连接[3]。

7)水浮穿管[4]。使用挖掘机牵引PE管穿入现状管道,利用多台挖掘机配合牵引管道穿越。随穿管长度增加,管道摩擦阻力加大,逐步增加牵引挖掘机数量至3台。

8)增加工作坑。穿管过程中,遇到较大折点无法穿行的情况时,根据已穿管总体长度,测算折点大致位置,增挖工作坑。

9)管道连接。PE管道穿管出头后,由于管道自重较大,热熔机的液压泵无法提供足够牵引力,无法在坑内实现热熔对焊,宜在接头处焊接法兰根,使用波纹伸缩节进行连接[5]。

10)基坑回填。排出混凝土管道内所有漂浮用水,坑内回填石屑至PE管顶0.5 m并做好混凝土包管保护。

6 工艺特点

1)工期短。减少工作基坑数量,降低工程量,缩短施工时间,最快可达到350 m/d,原计划28 d工期,实际12 d完成。

2)施工费用低。比常规穿管施工减少4个工作基坑,施工费用节省约15%。

3)质量有保障。减少PE管道与现状混凝土管道摩擦阻力,保护PE管材质量。

但是水浮穿管法属于整体隐蔽工程,对热熔焊口质量要求高,需要现场施工人员技术水平高,管理人员认真负责,一旦穿管完成后打压试验不合格,会造成极大工期延误及返工费用。

7 结语

综上所述,穿管施工采用水浮穿管工艺,具有质量保障性高、工期短、施工费用低等优点,但应注意穿管过程中及时补水或抽水,确保管道漂浮于所穿管中,不与所穿管壁发生摩擦;同时应在施工过程中,对管道的管壁及管头进行重点保护,防止施工机械对其划伤。此工艺能够保证管网工程质量和供水运行安全,具有一定的推广和借鉴意义,为相关同类维修工程提供有利参考。