亚声速部分进气涡轮数值模拟及优化设计

2019-03-08王晓锋袁伟为蒋建园

毛 凯,王晓锋,袁伟为,蒋建园

(西安航天动力研究所,陕西 西安 710100)

0 引言

相比较于开式循环发动机,补燃循环发动机涡轮压比小、比功小,提高涡轮功率主要依靠大流量和高效率。根据某型发动机系统调整计算可知,涡轮效率提高一个点,发生器温度则可降10 K,发生器温度的降低对发动机可靠性的提升极为重要。因此,补燃循环发动机涡轮部件设计时,提高涡轮效率非常关键。

对于小推力补燃循环发动机,其涡轮一般采用单级亚声速、部分进气形式,提高涡轮效率应从其损失分布着手,主要由以下几部分构成:叶片通道损失、叶顶泄漏损失、部分进气损失及进气和排气结构损失。其中叶栅通道损失主要为叶型损失、二次流损失、激波损失等,关于此部分损失的降低研究方面,目前已发展出较多的先进设计技术,如叶片复合弯扭设计[1-2]、后加载叶型设计[3]、可控涡设计[4]及非轴对称端壁造型[5]等。为了降低动叶顶部泄漏量,相关技术研究也较多,一方面通过对叶片及子午面的三维优化设计,降低叶顶压力,另一方面从结构上进行设计,如采用蜂窝密封结构[6]和迷宫密封结构[7]。部分进气是涡轮设计过程中不得已采用的一种形式,对涡轮效率影响较大,控制措施相对较为单一,主要通过降低叶片高度、喉部面积等方式提高部分进气度,以及采用进气区集中布置方式来降低部分进气损失[8]。目前提高叶片通道效率以及降低泄漏损失相关研究非常多,技术手段也较为成熟,进一步提高则比较困难。因此,设计性能优良的进气和排气管则显得尤为重要[9],黄恩德等对此进行了相关研究[10-11],研究表明涡轮气动性能与排气蜗壳内流场的均匀程度密切相关。

1 研究对象

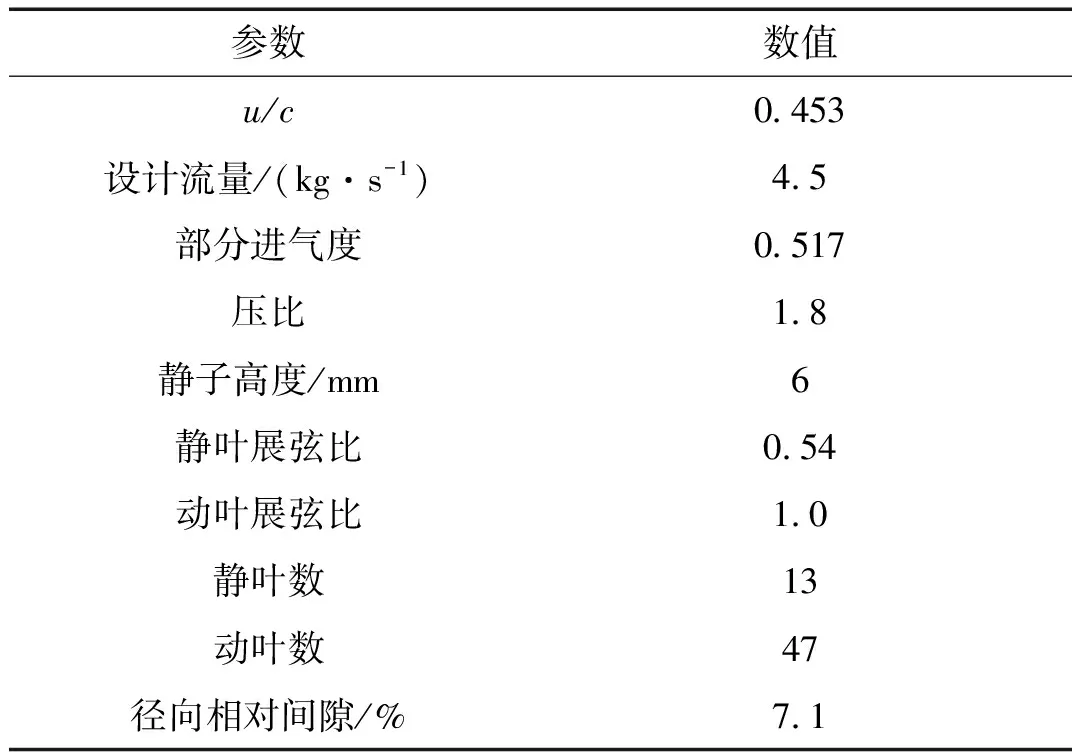

研究对象为某小展弦比、亚声速、部分进气形式涡轮,其涡轮主要参数如表1所示。

为提高涡轮效率,本涡轮采用了大u/c、小气流角、静子端弯设计及应用后加载叶型等技术。为了减小泄漏损失,动叶顶部设置了围带和迷宫密封结构。为了降低部分进气损失,采用了一弧段进气的方式,静子通道流体域如图1所示。

表1 涡轮设计参数

图1 静子通道流体域Fig.1 Fluid area of vane passage

如图2所示,涡轮采用径向进气、径向排气的方式,进口和出口均为单个。入口处采用90°弯管将径向气流转为轴向,再经导流锥导入至涡轮静子通道,由涡轮出口管收集后沿径向排出。涡轮出口管内设置导向叶片,一方面对气流起导向作用,另一方面增加涡轮出口管刚度。

图2 进排气结构图Fig.2 Intake and exhaust structure

2 数值求解方法

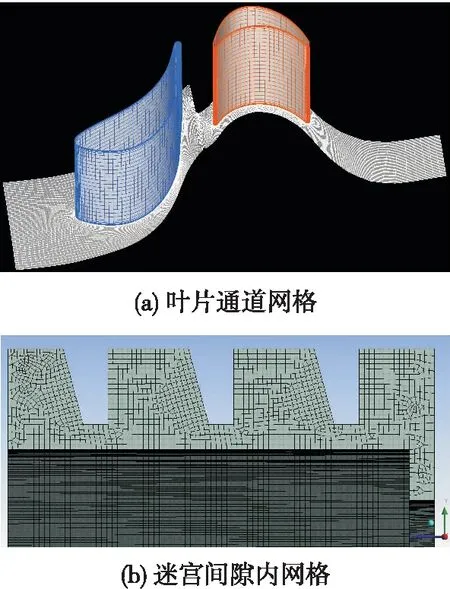

叶片通道和叶顶间隙采用六面体网格,进气和排气结构通道采用四面体网格。叶片表面进行加密处理。叶片通道网格和叶顶间隙网格如图3所示。单通道计算网格总数约200万,叶顶间隙网格55万,带进排气结构后总的网格数约1 000万。

图3 叶片通道及叶顶间隙网格划分Fig.3 Mesh of blade and maze clearance

数值计算采用CFX软件,基于有限体积格式对相对坐标系下的三维雷诺平均Navier-Stokes方程进行求解,方程的离散采用二阶格式。选用SST剪应力输运湍流模型,采用近壁函数修正。静止域和旋转域之间采用“frozen rotor”模型。计算工质采用理想气体,按发生器出口燃气参数给定。边界条件给定进口总温、总压,出口给定静压。

3 计算结果及分析

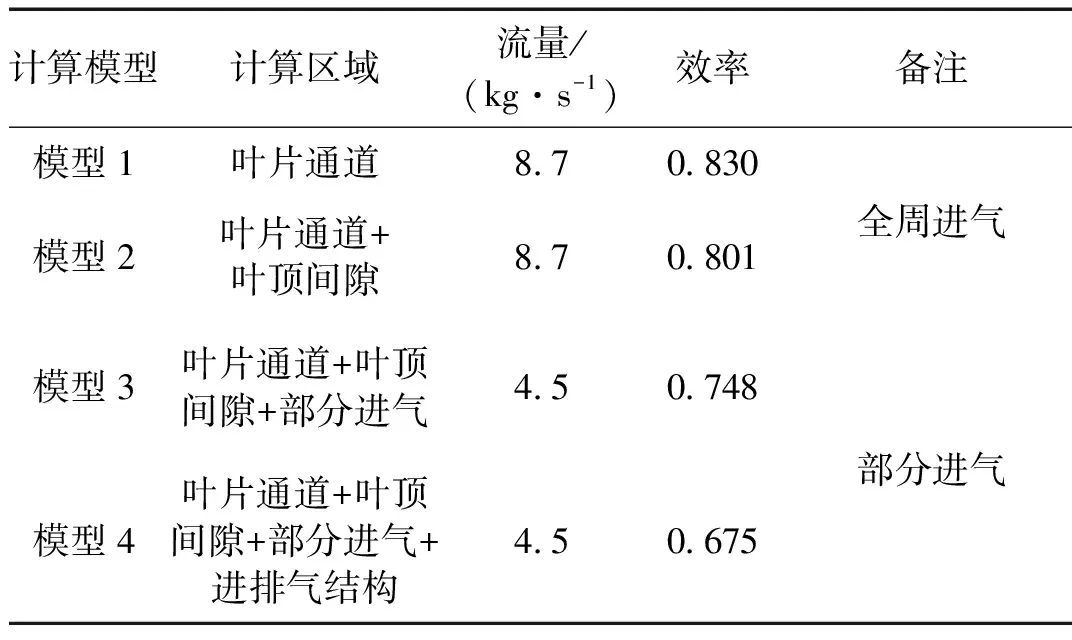

共计算了4个模型,计算通道依次增加,考虑叶片通道、泄漏通道、部分进气形式、进排气通道等结构。计算区域和涡轮总体性能计算结果如表1所示。文中涡轮效率均为扭矩效率,计算式为:

(1)

表2 涡轮总体性能

图4列出了不同类型损失的相对大小,从大到小依次为叶片通道损失、进排气结构+盘腔摩擦损失、部分进气损失及泄漏损失。

图4 涡轮损失量值Fig.4 Turbine loss value

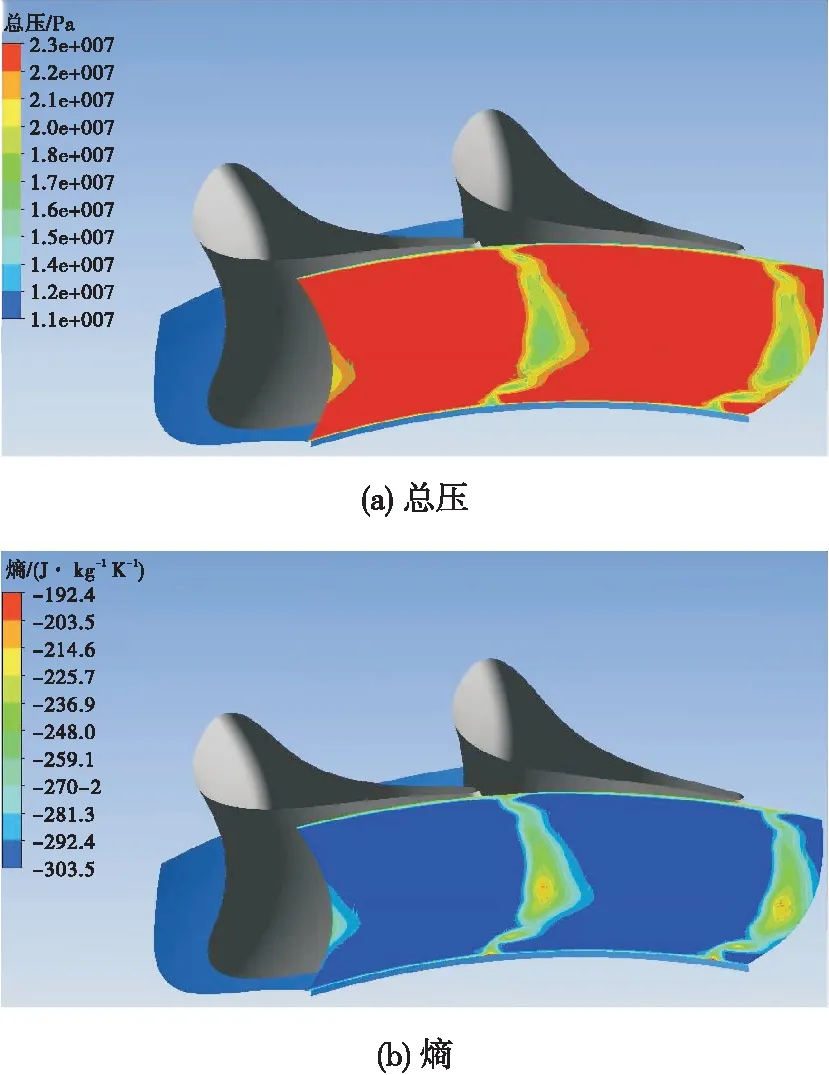

根据模型1对叶片通道流动情况进行分析,图5给出了静叶出口总压和熵分布云图。从图5中可以看出,主流区的流动几乎没有损失,由于涡轮尺寸较小的原因,尾迹影响区较大,而且受叶片正弯的影响,叶中区域损失较两端大。图6给出了动叶不同展向位置马赫数分布,整个通道内均无低速漩涡区。该型涡轮载荷系数为2.44,展弦比为0.54,静子叶片高度仅为6 mm,对于此种高负荷小展弦比涡轮来说,端壁二次流损失较大,本文计算的涡轮轮周效率为0.830,提升空间较小。

图5 静叶出口总压和熵分布云图Fig.5 Total pressure and entropy contour at outlet of vane

工作于富氧燃气中的涡轮叶顶间隙一般都比较大[12],本文涡轮叶顶相对间隙设计为7.1%,由于涡轮设计时采用了子午面型线优化设计、导叶端弯设计以及零反力度设计等方法,对静子出口压力分布已进行过优化设计,而且采用较复杂的迷宫结构,因此,本涡轮叶顶泄漏损失较小。根据模型2计算得到的叶顶泄漏损失仅为3.5%,属于较低水平。

模型3考虑部分进气造成鼓风损失和驱气损失,计算表明:单弧段的部分进气形式使得涡轮效率降低0.053,损失较大。降低部分进气损失较为有效的方法即为提高部分进气度,但本涡轮受流量和叶片高度限制,部分进气度基本无法再提升。

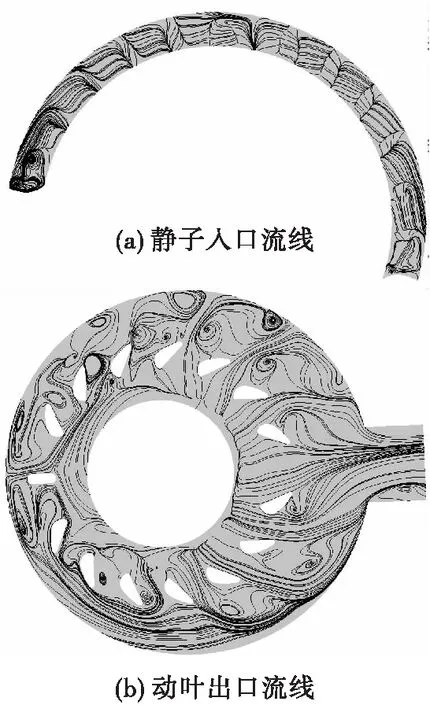

模型4考虑涡轮进排气结构,涡轮效率降低了0.073,影响非常大。图7(a)给出了涡轮静子入口马赫数和流线图,受非进气扇区影响,静子通道两端气流速度低,产生大量漩涡。而且,由于进口管子午型线是沿径向逐渐收缩结构,静子入口气流沿径向流动趋势明显。图7(b)给出了涡轮出口管截面流线分布,由于动叶叶片通道也是只有部分通道有气流排出,由于动叶出口气流基本沿轴向,气流直接冲击至出口管壁面上,并与非进气扇区气流强烈掺混,整体流线混乱,损失很大。而且,从图7(b)中看出,出口管内叶片对气流整流效果差,叶片表面存在大量分离涡。

图6 动叶不同展向位置马赫数Fig.6 Mach contour at different span of blade

4 进气和排气结构优化设计

根据部分进气特点,将涡轮进气方式改为切向进气。为适应流量变化,进口管设计为变截面蜗壳形式,静子叶片设置在离隔舌一定距离之后。进气结构如图8(a)所示。另外,采用切向进气结构后,涡轮轴向长度大幅度缩减,对发动机布局具有较大优势。

图7 原进排气结构内部流线Fig.7 Streamline of the original intake and exhaust structure

根据涡轮总体布局要求,出口管同样设计为变截面蜗壳切向排气形式。动叶出口绝对气流角基本沿轴向,为了防止气流直接冲击至出口管壁上,在动叶出口处增加一排导向叶片,改变气流角度,使气流顺利排出。排气结构如图8(b)所示。

图8 优化后进排气结构Fig.8 Intake and exhaust 3D structure after optimization

三维仿真计算表明:采用优化后进气和排气结构,涡轮流通能力无变化,涡轮效率从0.675提高至0.706,提升4.59%,增幅明显,如表3所示。

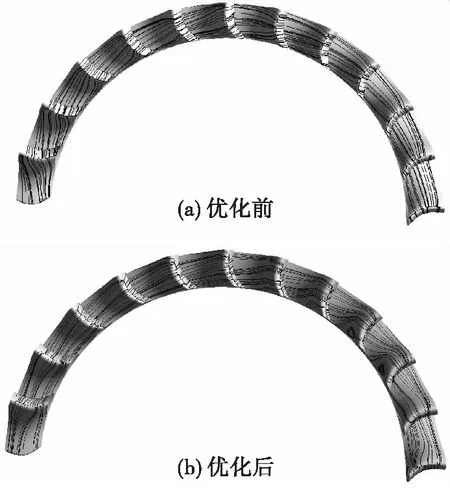

图9(a)给出了优化结构涡轮静子入口流线图,对比图7(a)可以发现,采用切向进气结构后,气流基本无径向流动趋势。由于气流存在较大的切向分速度,气流出现沿周向流动的趋势。而且在首个静子叶片附近,气流产生低速分离区,这是由于气流从蜗壳进口处至第一个静子叶片距离较短,气流存在较大的转折角。图9(b)给出了优化结构涡轮动叶出口流线图,对比图7(a)发现,采用带导向叶片的切向排气结构后,涡轮出口截面流线整齐,基本消除了原出口管结构内部大量的漩涡流动。这是由于导向叶片的存在给气流增加预旋角度,使其绕蜗壳旋向流动,顺利从出口排出。

表3 优化前后涡轮总体性能

图9 优化后进排气结构内部流线Fig.9 Streamline of the optimized intake and exhaust structure

图10给出了优化前后静子表面极限流线对比,从图10中可以看出,原进气结构采用轴向进气的方式,涡轮静子入口气流为零攻角状态,静子通道流动状态较好,表面流线整齐,基本平行于上下端壁。采用切向进气的结构后,由于气流存在切向角度,涡轮静子入口为较大的负攻角状态,鞍点从叶片前缘向吸力面挪动。从图10(b)中可以看出,流线仍基本整齐,这是由于静子叶片为钝头设计,前缘半径较大,对带切向角度的气流适应性较强。但从图10(b)中可以发现,入口附近的个别静子叶片根部出现分离涡。

总体上来说,采用切向进气结构后,静子通道流动状态轻微变差,但其轴向尺寸缩减较大。

图10 静子表面极限流线Fig.10 Extra streamline of vane

5 结论

通过对某型小展弦比、亚声速部分进气涡轮三维仿真计算及优化设计,得到以下结论:

1)原涡轮叶片通道损失、泄漏损失、部分进气损失基本处于较低水平。

2)原涡轮进排气结构性能差,内部流动混乱,存在大量分离涡,对涡轮效率影响很大,具有较大提升空间。

3)采用切向进气结构后,涡轮轴向尺寸大幅度缩减,且基本消除了静子入口的径向流动。但由于切向进气的原因致使个别静子叶片吸力面叶根附近产生分离涡。

4)采用切向排气结构后,整个涡轮出口管流动情况明显改善,流线整齐,损失降低。

5)进排气结构优化后,涡轮效率从0.675提升至0.706,增幅为4.59%。