短期运行后的多晶硅光伏组件性能测试及分析

2019-03-07曾婵娟林荣超林志鸿

曾婵娟,林荣超,曾 飞,林志鸿

(广东产品质量监督检验研究院,广东 佛山 528333)

近年来,随着分布式光伏电站的普及和快速发展,运行中的光伏电站的质量问题也逐渐凸显,最直观体现在光伏电站发电量达不到预期,由此产生的业主、供应商、光伏电站承建方等的责任纠纷屡见不鲜。光伏组件在最初几百小时内的辐照条件下有可能导致10%~30%的功率损失[1],因而使用初期衰减情况成为衡量光伏组件性能的重要指标之一。运行数年后部件仍处于质保期内的光伏电站的相关委托检测业务也逐渐增多,而光伏组件的质量问题又是此类纠纷的主要焦点。本文通过抽取某沿海某地区运行4年多以后的某光伏电站的多晶硅光伏组件,并对其进行最大功率、湿热、PID、EL等测试,分析短期运行后的光伏组件存在的质量问题和可能的原因。

1 项目概况

该分布式光伏电站位于沿海某省某工业园区,分为屋面和地面固定式用户侧并网两种,项目总装机容量9.7 MW,主要分布在多个工厂的厂房屋顶,还有少部分分布在其中一个厂区的地面区域,使用的组件规格包括240 Wp多晶硅,300 Wp多晶硅,200 Wp单晶硅。

2 抽样

2.1 电站现场抽样

为避免测试、拆卸组件时产生人为损害,对于横竖排列组件数均≥4的大面积方阵,仅选取距离方阵边缘≤2的组件,中间区域的组件不便于拆卸,排除在抽样范围外。

存在肉眼可见的脚印、异物(如石子、杂草等)、受周围环境和人为因素影响的组件不在抽检范围内。

最后选取安装在其中A~I 共9个厂区屋顶(覆盖区域超过60%),均为同一厂家同型号的240 Wp多晶硅。

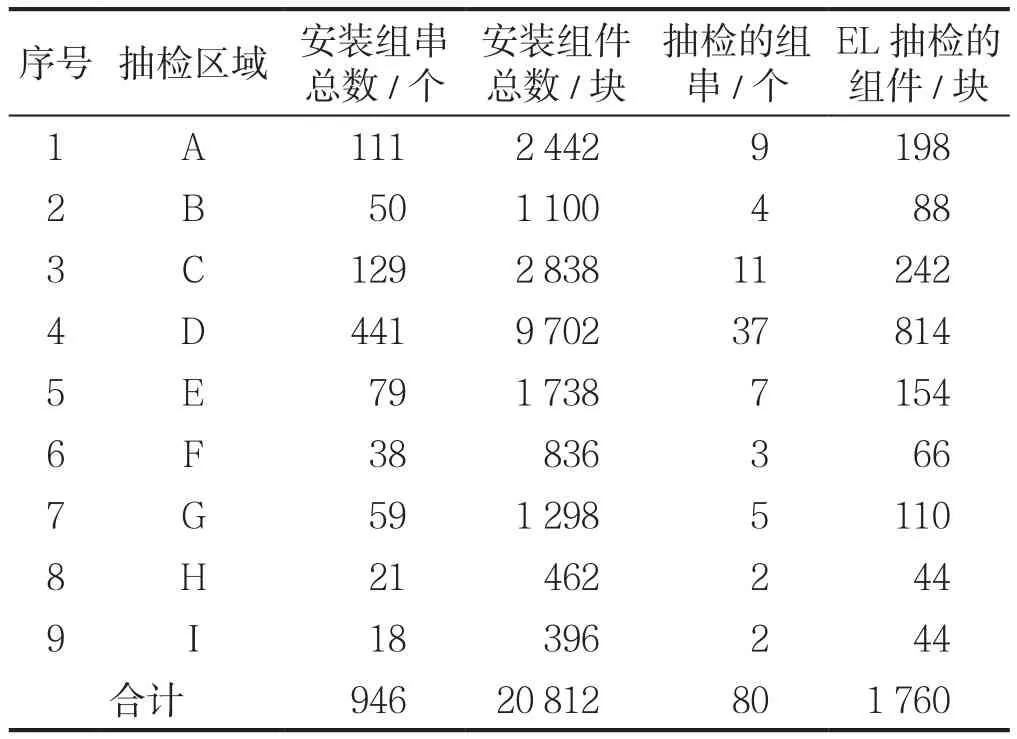

根据随机抽样原则,从该9个屋顶抽取80个组串,共1 760块组件,抽检分布如表1。

表1 样品抽检分布

2.2 实验室测试抽样

实验室测试的组件从现场抽出的80个组串、共计1 760块组件中选取。根据GB/T 2828.2—2003《计样抽样检验程序 第1 部分 按接收质量限(AQL)检索的逐批检验抽样计划》要求,按一般水平Ⅰ进行抽样,批量在1 201~3 200区间内,正常检验一次抽样方案对应H字码,样本量为50,即抽取50块组件。

3 测试过程

3.1 检测流程

试验前,对抽出的80个组串、1 760块组件进行现场EL测试。现场测试完成以后,抽取其中50块组件运回实验室做最大功率测试,再从该50块组件中选取9块外观无异常、EL无缺陷的组件,覆盖除B厂区以外的8个厂区,即D厂区选取2块,B、D以外的厂区各1块。对该9块组件进行清洗后分别按照图1进行湿热、PID等试验。

图1 测试流程图

3.2 现场EL测试

采用EL测试仪对抽样的组串进行测试,抽检的组件分布见表1。

3.3 外观检查及最大功率测试

按照抽检方案,从现场已测试的80个组串、共计1 760块组件中选取50块组件,编号1~50,抽检范围覆盖9个厂区屋顶;按照抽检方案,从现场已测试的80个组串、共计1 760块组件中选取50块组件,运回实验室使用AAA瞬态模拟器进行最大功率测量。

3.4 湿热试验

从D、F、G、H四个厂区中抽取无隐裂光伏组件各1块,进行湿热试验,编号分别为39#、41#、43#、45#.按照IEC 61215[2]的试验要求,对4块组件进行1 000 h的85 ℃、85%RH湿热环境试验,试验前组件EL无缺陷,外观无异常,试验后与试验前相比。

3.5 PID试验

从A、C、D、E四个厂区中各选取1块无隐裂的光伏组件进行PID试验,编号分别为40#、42#、44#、46#.试验条件为60 ℃、85%RH和96 h,偏置电压1 000 V,其中正偏压和负偏压各2块组件。

4 测试结果分析

4.1 现场 EL测试结果

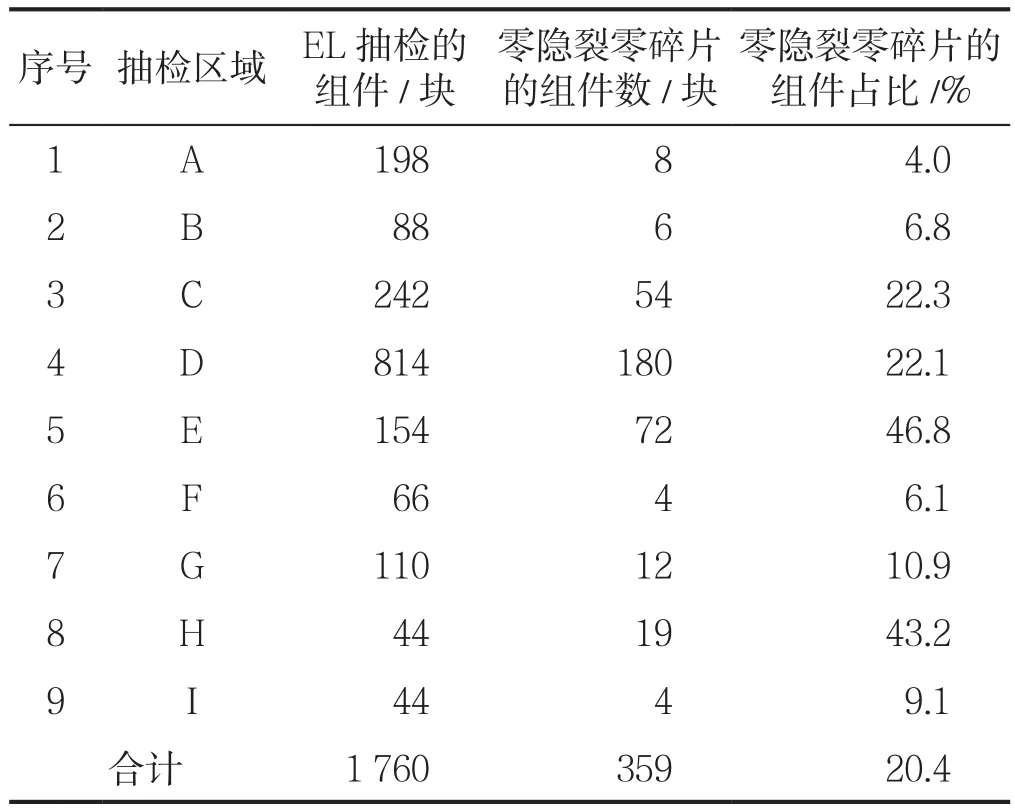

测试结果统计见表2。

表2 现场EL测试结果统计

经统计,测试的1 760块组件仅20.4%EL图像零缺陷,绝大多数抽检的组件存在不同程度的隐裂、碎片、黑暗片、明暗片等缺陷;零缺陷比例最高46.8%,最低仅4%。光伏组件内部缺陷形成的原因是多种多样的,组件本身的质量,出厂以后的运输,建设安装环节(如不规范施工)以及环境条件(如阴影遮挡、腐蚀性气体、粉尘)都有可能导致光伏组件产生内部缺陷,因而不同厂区的组件缺陷比例的差异也较大。在实际责任判定时,需多方取证,不能一概而论,组件出厂时和电站并网前相关的抽检工作尤为重要。

4.2 外观检查

经统计,50块组件中有2块组件表面或电池片存在蜗牛纹,均来自D厂区,编号分别为20# 和34#,其余外观未见异常。德国的哈梅林太阳研究所(Solar Energy Research Hamelin)的Koentges等人[3]通过SIMS检测认为蜗牛纹主要由Ag与卤族元素反应造成的;高温、高湿的环境容易导致水分透过背板,渗入裂纹,与电极的银反应生成银离子,再与封装材料内的添加物发生化学反应形成蜗牛纹。鉴于本次抽检的组件均来自同一厂家的同一型号,而产生蜗牛纹的组件均出自D厂区屋面,说明该厂区的环境条件更有利于蜗牛纹的形成。

4.3 最大功率测试结果

4.3.1 最大功率衰减率

运回实验室50块光伏组件最大功率测试结果分布见图2。

截止组件抽检时,该电站已运行4年零3个月,根据《关于促进先进光伏技术产品应用和产业升级的意见》(国能新能【2015】194号)[4]第二条规定:多晶硅、单晶硅和薄膜电池组件自项目投产运行之日起,一年内衰减率分别不高于2.5%、3%和5%,之后每年衰减率不高于0.7%,项目全生命周期内衰减率不高于20%;《光伏制造行业规范条件》(2018年本)[5]的规定:多晶硅电池组件和单晶硅电池组件衰减率首年分别不高于2.5%和3%,后续每年不高于0.7%;25年内不高于20%。即按照首年2.5%,后续每年0.7%的衰减率;故在运行4年零三个月以后,该批多晶硅光伏组件衰减率应不超过4.78%(首年2.5%+3.25×0.7%),即功率应不低于228.5 W。

图2 光伏组件功率分布图

光伏组件功率分布如图2所示。由图可以看出,有13块组件功率低于228.5 W,即26%的组件在运行4年零3个月以后衰减情况超预期。

4.3.2 表面存在蜗牛纹的光伏组件衰减率

20# 和34# 组件分别发现2片电池和1片电池存在蜗牛纹,其性能测试结果见表3。

表3 存在蜗牛纹的组件性能测试结果

此2块组件较出厂时无新增隐裂或碎片。研究表明,在组件使用初期少量比例的蜗牛纹的出现对组件功率影响不大,但是随着组件在户外运行过程中,蜗牛纹现象越来越严重,组件内电池裂纹越来越多,最终会严重影响组件电学性能[6],20# 组件有2片电池存在蜗牛纹,在抽检的50块组件中功率衰降最大。

4.4 湿热试验结果分析

39#、41#、43#、45# 4块组件在1 000 h的85 ℃、85%RH湿热环境试验以后,性能测试结果见表4。

表4 湿热试验前后组件功率及衰减率

观察43# 组件功率外观,发现湿热试验后该组件封装材料局部黄变,如图3所示。

图3 组件湿热试验后的局部黄变现象

鉴于湿热试验主要评价背板的水汽渗透性能,组件出现失效说明背板水汽渗透性能差,组件虽已使用4年3个月,仍属于销售合同的5年质保期限内,在质保期内抽检4块组件有1块(占比25%)出现异常,说明该批次组件有可能存在背板质量问题。

4.5 PID试验结果分析

选取正偏压和负偏压各2块组件进行PID试验,4块组件外观均未见异常,最大功率测试结果见表5。

表 5 PID试验前后最大功率及衰减率

40#、46# 组件PID试验前后的EL图像如图4、图5所示。

图4 40# 组件PID试验前后EL图像

图5 46# 组件PID试验前后EL图像

试验后与试验前相比,40#、46# 等2块负偏压组件出现了明显失效,功率分别降低了38.42%、20.06%,EL图像显示其组件四周的电池片发黑,说明此2块组件并无抗PID能力。

5 结论

本文对沿海某电站短期运行后的光伏组件的性能进行了测试和分析,结果表明:该电站在运行4年多以后,仅20.4%的抽检组件无隐裂和碎片,26%的抽检组件功率衰减超出预期,其中功率衰减最大的组件存在明显的蜗牛纹;25%的抽检组件经过湿热试验后出现封装材料变黄,功率衰减明显,部分组件可能存在背板质量问题;处于负偏压的光伏组件不具有抗PID功能。

随着光伏产业的快速发展,电站运行过程中产生的各种质量问题,运行数年后发电量不达预期,投资方、制造商、建设方三者责任纠纷往往难以鉴定,本文为以后光伏电站相关方提供参考。不同环境对光伏组件的要求不同,如沿海湿热地区的光伏电站对光伏组件的抗湿热能力要求更高,应加快相关检测标准的研究和出台;在电站往后的运行维护中,应持续关注蜗牛纹、PID等现象对组件发电量的影响;光伏电站在出厂后、并网前的抽检工作对于因隐裂导致的功率衰减责任鉴定具有重要意义。