拼装辙叉叉心间隔铁加工专用胎型的设计

2019-03-07李国瑞张亮

李国瑞,张亮

(中铁山桥集团有限公司,河北 秦皇岛 066200)

1 引言

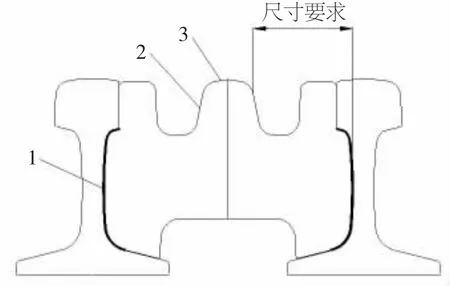

辙叉是指使车轮由一股钢轨越过另一股钢轨的设备,按机构可分为整铸式和拼装式。本文所讲的拼装式辙叉主体结构为含部分翼轨的锰钢叉心与标准钢轨加工的翼轨及叉跟轨通过高强度螺栓副栓联接拼装的结构,其中叉心与钢轨贴合的部位为间隔铁(见图1),间隔铁与心轨设计为一体,主要起定位和联接钢轨的作用,保证钢轨的工作边与叉心的工作边在一条直线上,所以间隔铁的加工为拼装辙叉叉心加工中的最重要的工序。

图1 拼装辙叉结构示意图

间隔铁通用加工胎型采用普通压板结构,间隔铁加工以叉心中心线找正,由于叉心中心线和叉心工作边之间存在一定的误差,导致间隔铁至叉心工作边的距离产生了累计误差。每次叉心加工前都需要再重新找正,并且在压板的夹紧过程中,叉心容易发生位移,并且受刀具行走空间的限制,夹板设计单薄,加工过程中叉心受切削力作用产生振动及位移,很难保证加工精度,为此需设计专用胎型。

2 间隔铁加工专用胎型的功能分析

根据叉心间隔铁的加工和使用要求,结合车间生产需求,间隔铁专用加工胎型应具备以下功能特征。

2.1 精确定位功能

在拼装辙叉的叉心与钢轨拼装后,必须保证叉心工作边与钢轨的工作边在一条直线上,所以叉心间隔铁的位置与叉心工作边的距离必须保证在一定的公差范围内,加工胎型要求直接以叉心工作边为定位基准进行定位。

2.2 快速定位、夹紧功能

为提高间隔铁加工效率,降低辅助时间,需要减少胎型使用过程中叉心找正、夹紧及装卸的时间。

2.3 防止叉心加工工程中移动的功能

叉心在加工过程中,受力发生位移,会直接导致间隔铁尺寸超差,无法满足使用要求,因此,胎型应保证叉心在加工过程中不会发生位移。

3 间隔铁加工专用胎型的设计

间隔铁加工胎型由底胎、定位装置、夹紧装置等组成。

为了保证拼装辙叉叉心的精确定位,利用叉心的工作边(设计和测量基准)做为定位基准进行定位,由于辙叉叉心的工作边在辙叉工作平面内为两条相对于叉心中心线对称的交叉线,在叉心各个端面的水平位置不同,并且在叉心后端与叉跟轨相连的部位无工作边[1],因此,将胎型的找正方式设计为前后两个部分:将叉心前端端头、咽喉、理论尖端、心轨50断面及出水口处断面等5个特殊位置按断面尺寸的不同设计特殊结构的压板,压板一端作用面直接与叉心工作边贴合进行定位,保证各压板对应的叉心两工作边的实际中心线在一条直线上,压板的另一端通过定位轴直接定位在胎型的底座上。图3将叉心后端无工作边的位置设置两个压板,压板的中心固定,压板的端头直接对应辙叉的中心线位置,对辙叉进行辅助定位。

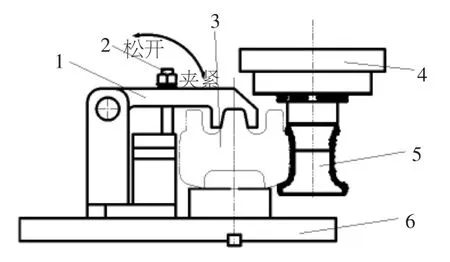

图2 辙叉前端50断面加工示意图

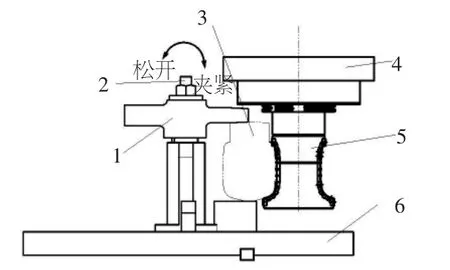

图3 辙叉后端加工示意图

为了保证叉心加工的快速定位及装卸,根据胎型压板结构的不同,胎型的夹紧装置设计为2种方式,叉心前端的5个压板由于与工作边贴合,水平方向无法旋转,压板设计为翻转方式(见图2),叉心定位后,将压板中间的螺母旋紧,即可实现叉心的夹紧,加工完成后,旋松螺母,将螺栓连同压板翻转至另一侧,叉心即可卸下。叉心后端的2个压板不与工作边接触,可以自由旋转,压板设计为旋转方式(见图3),压板中心设计一孔,与胎型底胎上的固定轴配合,将压板旋转至与叉心垂直的位置,压板端头对准辙叉的中心线,旋紧胎型固定轴上多的螺母,即可将叉心夹紧,加工完成后,将螺母旋松,将压板旋转至与叉心平行的位置,即可将叉心快速卸下。

压板与叉心接触的部位设计为全断面接触,与工作边的斜度保持一致,并且与整个工作边贴合,保证叉心在水平位置与压板保持相对固定,实现叉心快速、精准定位的同时,增加了作用面积,保证了叉心在间隔铁加工过程中的稳定。

另外,压板形状在设计上充分考虑刀具的结构尺寸、行走空间等因素,在叉心各个断面位置仿真刀具与压板干涉情况,设计各个断面压板的形状[2]。

4 间隔铁专用胎型的应用效果

胎型的装夹采用了翻转及旋转方式,辙叉装卸过程中,压板不需要重新移动、定位,只需松开螺栓,翻转或旋转压板即可,大大提高了辙叉装卸的效率。

压板直接以辙叉间隔铁的设计、加工基准定位,保证了辙叉的定位精度,提高了间隔铁的加工精度,加工后,间隔铁的尺寸符合适用要求。

胎型夹紧采用全断面接触,保证夹紧力,确保了辙叉在加工过程中不发生位移。该胎型在辙叉间隔铁加工上的应用满足了加工要求,保证了间隔铁的加工质量。

5 结语

车间应用此胎型加工高锰钢拼装辙叉叉心间隔铁以来,加工效率和加工质量明显提高,在组装过程中,叉心和钢轨的一次组装合格率达到95%以上。现阶段,公司生产的高锰钢拼装辙叉已在朔黄、蒙华等线路大量上道使用,运行效果良好。随着拼装辙叉在线路上的推广应用,此胎型必将得到更广的推广和应用。