连续重整装置脱戊烷塔设备腐蚀原因分析及对策

2019-03-06张士元王伟郭宏银翟永刚杨立新

张士元 王伟 郭宏银 翟永刚 杨立新

中石油克拉玛依石化有限责任公司

某石化公司60×104t/a连续重整装置采用美国UOP公司第3代超低压连续重整工艺技术,平均反应压力为0.35 MPa,以蒸馏装置、石脑油焦化汽油加氢和柴油加氢改质后石脑油等混合石脑油为原料,生产富含高辛烷值的汽油,该装置于2011年12月建成投产,主要由预加氢处理、重整、催化剂再生和公用工程等4部分组成。装置在运行过程中多次出现脱戊烷塔塔顶空冷器结盐腐蚀现象,造成装置停工和设备维修,严重影响了装置的安全平稳长周期运行。经查阅相关资料,国内连续重整装置普遍出现过同样的问题,说明脱戊烷塔结盐腐蚀是一个共性问题。故为了保证装置的长周期安全运行,解决脱戊烷塔的结盐腐蚀问题就变得尤为迫切。

1 脱戊烷塔腐蚀情况

1.1 工艺流程

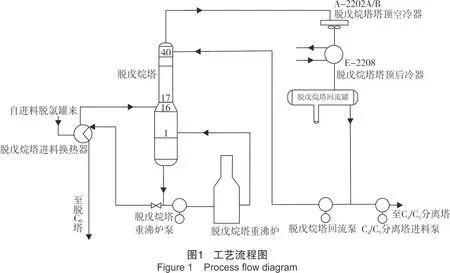

从脱氯罐底部出来的重整生成油经脱戊烷塔进料换热器换热后进入脱戊烷塔,脱戊烷塔塔顶油经脱戊烷塔塔顶空冷器、脱戊烷塔塔顶后冷器冷却后进入脱戊烷塔回流罐,回流罐罐底液体一部分作为塔顶回流,另一部分(即C5组分)送至C4/C5分离塔,脱戊烷塔塔底油经过与脱戊烷塔进料换热后送至脱C6塔。其工艺流程图见图1。

1.2 操作参数

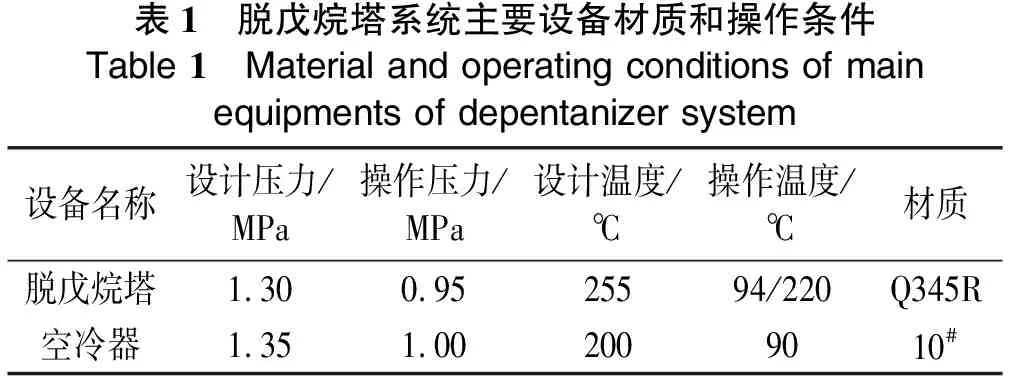

脱戊烷塔系统主要设备材质和操作条件见表1。

表1 脱戊烷塔系统主要设备材质和操作条件Table 1 Material and operating conditions of main equipments of depentanizer system设备名称设计压力/MPa操作压力/MPa设计温度/℃操作温度/℃材质脱戊烷塔1.300.9525594/220Q345R空冷器1.351.002009010#

1.3 腐蚀情况

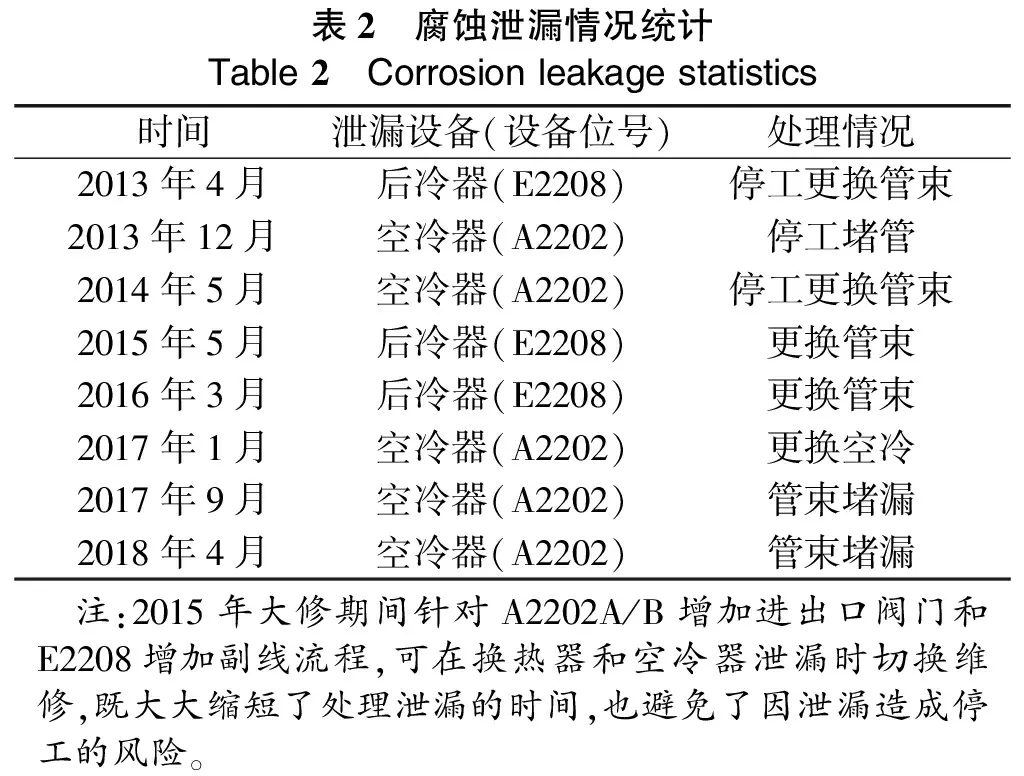

自建成投产以来,本装置发生过多次设备腐蚀泄漏情况,具体情况见表2。

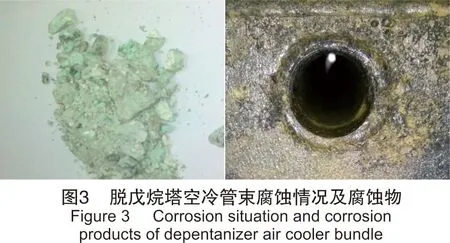

从表2可以看出,自2013年到2018年共发生腐蚀泄漏8次,时间短的不到半年就泄漏1次,极大地影响了装置的安全平稳运行。2013年12月,塔顶空冷器发生管束泄漏,检查发现共有5根管束发生泄漏。空冷器管束堵塞情况和腐蚀情况分别如图2和图3所示。

表2 腐蚀泄漏情况统计Table 2 Corrosion leakage statistics时间泄漏设备(设备位号)处理情况2013年4月后冷器(E2208)停工更换管束2013年12月空冷器(A2202)停工堵管2014年5月空冷器(A2202)停工更换管束2015年5月后冷器(E2208)更换管束2016年3月后冷器(E2208)更换管束2017年1月空冷器(A2202)更换空冷2017年9月空冷器(A2202)管束堵漏2018年4月空冷器(A2202)管束堵漏 注:2015年大修期间针对A2202A/B增加进出口阀门和E2208增加副线流程,可在换热器和空冷器泄漏时切换维修,既大大缩短了处理泄漏的时间,也避免了因泄漏造成停工的风险。

2 腐蚀机理

脱戊烷塔进料中的少量铵盐与氯离子结合生成氯化铵,在水解的作用下,金属表面产生盐酸,破坏FeS膜,使金属表面暴露出来,新的金属表面在盐酸的作用下继续反应,FeS与氯化氢联合作用,相互促进,加剧了金属表面的腐蚀。其反应见式(Ⅰ)~式(Ⅴ):

(Ⅰ)

Fe+2HCl→FeCl2+H2

(Ⅱ)

FeCl2+H2S→FeS+2HCl

(Ⅲ)

Fe+H2S→FeS+H2

(Ⅳ)

FeS+2HCl→FeCl2+H2S

(Ⅴ)

此外,HCl还与氮加氢生成的NH3反应生成铵盐,铵盐与氯化亚铁在相变处析出产生垢下腐蚀。以上化学反应的描述是造成空冷等系统结垢腐蚀的主要原因。由此可见,装置产生腐蚀主要是受系统中硫、氮、氯等各类化合物相互作用的影响,在脱戊烷塔的操作条件下,经过蒸馏浓缩聚集在塔顶系统的结果[1-2]。

3 腐蚀原因分析

3.1 现象分析

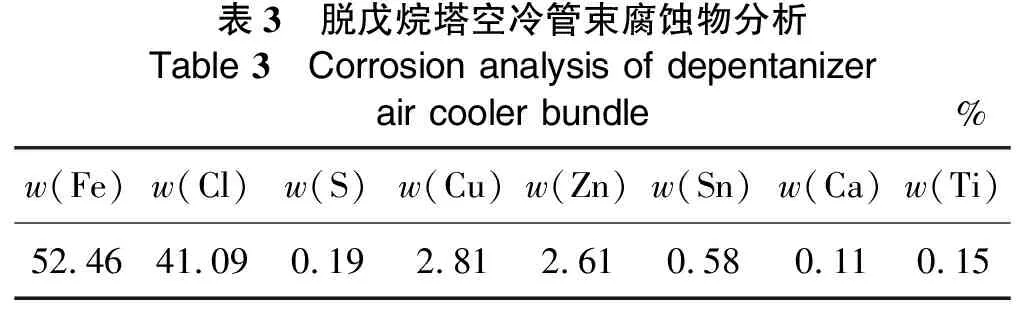

从图2和图3可以看出,空冷器管束结垢堵塞现象非常严重,有近1/3的管束几乎被堵死,空冷器管束表面和管板结合处通过目测有垢下腐蚀的明显痕迹,现场查看垢样为松软的淡蓝色结晶体,用水浸泡冲洗即可融化,局部掺杂少量焦粉和催化剂粉末。结垢腐蚀主要集中在空冷器出口近管箱处,腐蚀点分布不均匀,这与管束偏流有一定的联系。对腐蚀产物进行定量分析,分析结果如表3所列。

表3 脱戊烷塔空冷管束腐蚀物分析Table 3 Corrosion analysis of depentanizer air cooler bundle%w(Fe)w(Cl)w(S)w(Cu)w(Zn)w(Sn)w(Ca)w(Ti)52.4641.090.192.812.610.580.110.15

从表3中的分析结果可以看出,结盐腐蚀产物中Fe和Cl含量较高,其质量分数分别达到了52.46%和41.09%,而硫质量分数则较低,为0.19%。这说明在结盐腐蚀区域部位发生了较为严重的氯腐蚀现象,而硫腐蚀可能是加速腐蚀的一个因素。

对从脱戊烷塔塔顶至空冷器的管线进行检测,无明显的减薄现象。这是因为从塔顶至空冷器的管道内介质温度较高,流速也较快,氯化铵盐不会在该管道中析出或发生富集。当空冷器出口温度降至70 ℃以下,由于空冷器偏流、空冷负荷小等原因,管道内介质流速变小,部分氯化铵盐在此部位析出,符合氯化氢腐蚀的特点。

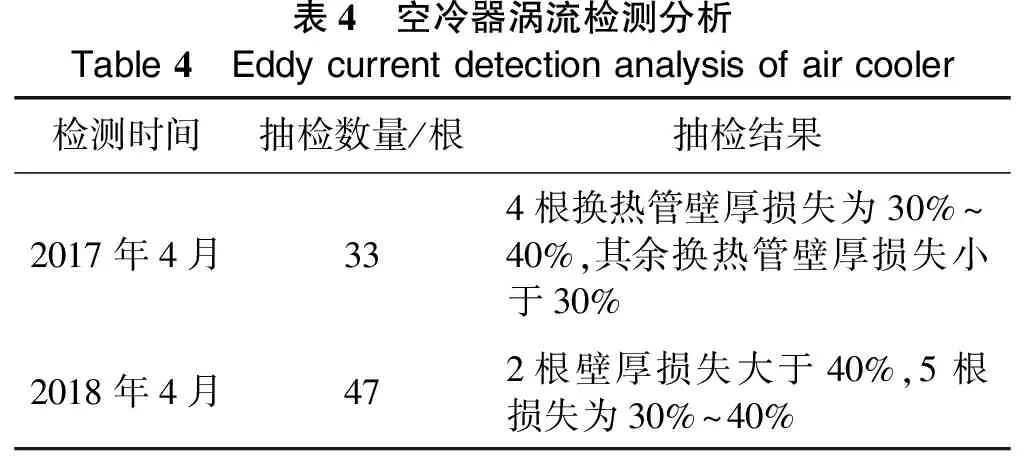

对空冷器管束(共184根管)抽检进行涡流检测,检测标准为NB/T 47013.6-2015(承压设备无损检测 第6部分:涡流检测),分析结果见表4和图4。

从表4中的检测结果可以看出,部分管束壁厚损失达到40%,说明腐蚀很严重,需更换管束或进行清管处理,并且从图4可以看出,腐蚀主要集中在空冷器下半部分(出口侧),也说明氯化铵主要集中在低温区域腐蚀设备。

表4 空冷器涡流检测分析Table 4 Eddy current detection analysis of air cooler检测时间抽检数量/根抽检结果2017年4月334根换热管壁厚损失为30%~40%,其余换热管壁厚损失小于30%2018年4月472根壁厚损失大于40%,5根损失为30%~40%

3.2 硫腐蚀

油品中硫的存在形式有两种:活性硫和非活性硫,根据温度对硫腐蚀的影响,将硫腐蚀分为低温部位腐蚀和高温部位腐蚀。低温腐蚀发生在温度较低且有液相水存在的地方,其中一般气相部位腐蚀轻微,液相部位腐蚀严重[2]。

由于原料中的硫含量不稳定,为了降低对重整催化剂的影响,重整进料中的硫需要尽可能在预加氢系统中去除,而在重整反应中需要较低含量的硫来钝化反应器器壁及加热炉炉管,但对含量有严格的要求。本装置重整进料中的硫质量分数平均为0.45×10-6(设计为0.25×10-6~0.50×10-6),符合设计要求,对系统循环氢中的硫化氢进行分析,硫化氢体积分数较低,为0.1×10-6~0.5×10-6,平均值为0.3×10-6,为了保证钝化金属表面的效果,循环氢中允许有较低浓度的硫化氢存在,在再接触过程中,会有部分溶解在汽油中被带入到脱戊烷塔,闪蒸后进入塔顶。在脱戊烷塔湿环境下,与设备表面金属铁进行反应,生成硫化亚铁,引起管道或设备腐蚀,但由于硫化氢含量较低,单纯的硫腐蚀并不严重,不是造成其腐蚀的主要原因。

3.3 氯腐蚀

随着采油技术的发展,为了提高原油采出率或降低凝点以方便运输,会采用添加有机氯化物类(氯代烷为主)降凝剂、减黏剂等,这些有机氯化物不溶于水,很难用电脱盐技术除去,使得原油及石脑油中有机氯化物含量增加,并随石脑油进入催化重整装置。其次,为了保持重整催化剂的酸性功能,使其具有较高的反应活性、良好的选择性及稳定性,在催化剂运转过程中需要补氯,保持催化剂上氯的质量分数为1.0%~1.3%,长时间使用后,有机氯会在重整反应过程中流失,催化剂上面流失的氯会随着反应产物进入脱戊烷塔,氯离子对重整装置的危害主要表现在对设备和管线的腐蚀以及氯化铵沉积堵塞管线并发生腐蚀等。

本装置使用的是FR-234重整催化剂,补充氯化物选用全氯乙烯,在每周还原气中检测的氯化氢质量分数为14~32 μg/g,平均值为23.3 μg/g。在重整循环氢每周检测的氯化氢体积分数为2×10-6~7×10-6,平均值为4.5×10-6,这两部分氯化氢在两次再接触过程后一部分进入到重整生成油中带到脱戊烷塔,大部分随回流在塔内循环,造成氯化氢在塔顶不断富集浓缩,在有氨存在的条件下,反应生成氯化铵,随着氯化铵浓度的升高,部分氯化铵在低温部位结晶析出,在有水存在的条件下,与金属表面的铁发生反应生成氯化亚铁,形成腐蚀点。同时,氯化氢与硫腐蚀产物硫化亚铁进行反应,生成氯化亚铁和硫化氢,这些腐蚀因素相互叠加,形成了严重的H2S+HCl+H2O的体系腐蚀[2-3]。

3.4 氮腐蚀

重整进料中的氮化物主要来自于加氢精制油,这部分氮无法在预加氢部分进行完全脱除,本装置要求控制重整进料中的氮质量分数不大于0.5 μg/g,实际生产中氮质量分数控制在0.4~0.45 μg/g可以满足要求。在重整反应条件下,微量的有机氮在催化剂的作用下,有一定量的氨形成,随着重整生成油带入到脱戊烷塔中,氨被蒸发到塔顶,与氯化氢、硫化氢接触发生化学反应生成铵盐,大量铵盐在低温处结晶析出,引起结垢、堵塞设备并导致垢下腐蚀。

3.5 水的影响

水的来源大体为3处:①原料中携带的水;②重整反应中产生的水;③再生催化剂还原时生成的水。其中,前两部分的影响很小,而催化剂在还原过程中还原气中水的体积分数为220×10-6~1 500 ×10-6,这部分水在氢气与重整生成油再接触的过程中被带入脱戊烷塔中,其对塔本身的操作基本无影响,但与氯化氢、硫化氢共同作用可以引发塔顶设备腐蚀。另外,由于水含量较低,不能完全溶解沉积盐,为垢下腐蚀创造了条件。

4 建议措施

4.1 加强原料质量控制检测

由于装置原料来自包括蒸馏装置石脑油、焦化汽油、柴油加氢改质的混合石脑油,为切实做好装置的运行管理,必须严格监控原料中有害杂质,对于加工过程中杂质含量有明显变化的原料,应及时调整操作条件,脱除有害杂质,避免对下游装置带来腐蚀隐患。需要监控原料中的氮含量,控制重整进料中的氮质量分数小于0.5 μg/g。实际上,即便重整进料中的氮质量分数只有0.1 μg/g,只要时间足够长,同样会生成铵盐[5]。因此,应尽可能采用脱氮性能较好的预加氢催化剂,并优化操作条件,以控制进料中的氮含量,从而减少铵盐的生成量。

4.2 在线水洗及注缓蚀剂

根据氯化铵易溶于水的特性,使用水冲洗携带氯化铵盐是比较有效的方法。在注水过程中,要注意控制好注水量和塔底温度,防止液态水落入塔底引发事故,在脱戊烷塔顶部挥发线上增加注水和注缓蚀剂流程,其中注水量为塔顶馏出量的6.8%(w),注入缓蚀剂HS-04的质量分数为10 μg/g,在水洗过程中分析脱戊烷塔回流罐中水洗水的pH值,均在7.0~9.0,表明此措施可以有效地减缓结垢腐蚀的速度。

4.3 控制重整催化剂氯的流失

循环氢中的水含量较高会加大重整催化剂氯的流失,循环氢中HCl的含量还取决于重整催化剂的比表面积,表5中所反映的为典型的工业应用经验值[4]。

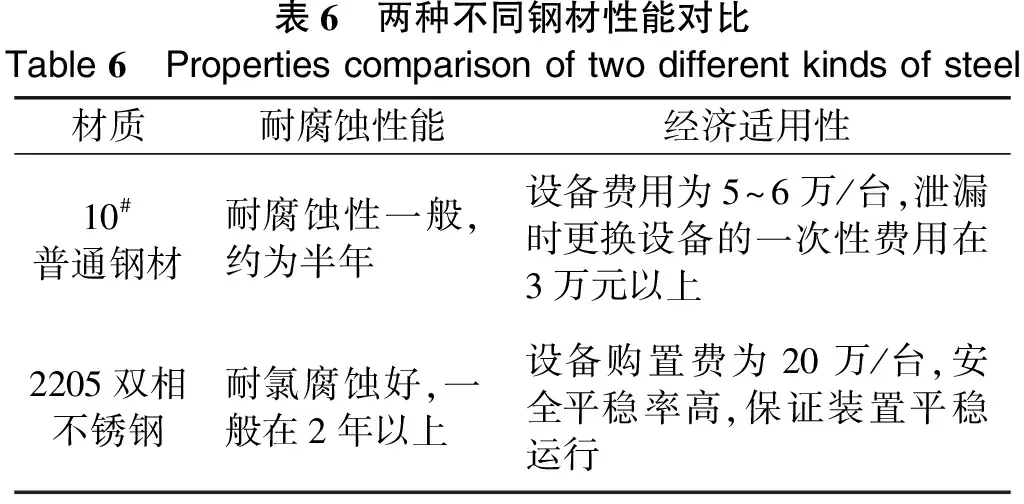

表5 重整催化剂比表面积与循环氢中HCl体积分数的对应关系Table 5 Correlation between specific surface area of reforming catalyst and HCl volume fraction in circulating hydrogen催化剂比表面积(S)/(m2·g-1)循环氢中HCl体积分数/(μL·L-1)再生注氯速率/%>1801~20.1~0.2150 由表5可以看出:随着催化剂比表面积的下降,氯的流失加快。为了维持催化剂的功能,就需要增加注氯量。根据UOP公司2017年2月对本装置催化剂的分析,催化剂的平均氯质量分数已降为0.93%,低于推荐值1%;比表面积(设计为180 m2/g)也已降为137 m2/g,说明目前催化剂已经进入使用末期,持氯能力下降。一般催化剂的使用周期为5年,本装置的催化剂已经处于超周期运行状态,根据计划,本次大修将更换催化剂,新的催化剂会减少反应系统氯的流失速度。 控制重整反应部分水氯平衡环境,工艺上加强对再生催化剂氯含量的控制,在保证催化剂的活性和选择性最佳的前提下,提高催化剂的持氯能力,尽量减少注氯量,以降低氯在催化剂上的流失速度。 对脱戊烷塔的进料进行脱氯处理,降低塔进料中的氯,可以达到降低氯腐蚀的目的。脱戊烷塔进料增加液相脱氯罐,是控制脱戊烷塔结盐腐蚀的重要手段,一般要求液相脱氯罐后氯质量分数不高于0.5 μg/g,对于液相脱氯剂,穿透氯容和价格是关键参数,本装置目前使用的是国内生产的KT-406型脱氯剂,脱氯罐采取单罐运行方式,进出脱氯罐的氯含量数据变化不大,使用效果不太理想,需要改用高效脱氯剂,同时增加一台备用脱氯罐,可以在1台脱氯罐效果不佳的情况下进行切换,以保证脱氯效果。 根据UOP重整年会介绍,一些重整装置在脱戊烷塔进料前设置脱氯塔,UOP推荐脱氯塔装填PCL-100分子筛吸附剂,其中辽阳石化在2002年采用了该脱氯剂,运行后进入脱戊烷塔的总氯质量分数小于0.5 μg/g,使用寿命在1年以上,但价格昂贵。而四川石化200×104t/a连续重整装置则采用北京三聚环保公司生产的JX-5F液相脱氯剂,运行结果显示,在高体积空速的条件下,运行一段时间后,脱后总氯质量分数小于0.5 μg/g,优于其他液相脱氯剂,稳定性好,可满足工业生产要求[6-7]。 为了延长装置运行周期,针对设备的氯腐蚀情况进行分析,结合国内其他公司脱戊烷塔空冷腐蚀的经验,在设备上进行管束材质(10#钢材)升级,拟采用耐氯离子腐蚀的2205双相不锈钢管材,这两种不同钢材的性能对比结果见表6。虽然更换材质不能从根本上防止氯腐蚀的发生,但是可以大大减缓垢下腐蚀应力穿透的概率。 表6 两种不同钢材性能对比Table 6 Properties comparison of two different kinds of steel材质耐腐蚀性能经济适用性10#普通钢材耐腐蚀性一般,约为半年设备费用为5~6万/台,泄漏时更换设备的一次性费用在3万元以上2205双相不锈钢耐氯腐蚀好,一般在2年以上设备购置费为20万/台,安全平稳率高,保证装置平稳运行 加强开展设备腐蚀检测工作,在材质升级的同时,对易腐蚀部位采用在线腐蚀监测技术,并开展定点、定期测厚工作,以便及时、准确地了解设备腐蚀情况,做到预知性检修,保证设备安全运行,可以有效延长装置的运行周期。 脱戊烷塔设备腐蚀是一个复杂、长期的问题,主要是由于在特定条件下生成氯化铵,进而形成铵盐沉积所导致。设备防腐不仅要从源头抓起,还要坚持工艺和设备防腐并举的原则。可以通过对原料的控制、在线水洗和加注缓蚀剂、更换脱氯剂和增加脱氯罐、设备材质升级、增加在线监测等多种措施并举,缓解脱戊烷塔系统设备腐蚀的问题,进而保证装置的长周期运行。4.4 更换性能好的液相脱氯剂

4.5 设备材质升级和在线腐蚀监测

5 结 论