基于Aspen Plus的常压塔流程模拟与故障诊断

2019-03-06,,,,

,, ,,

(中海油炼油化工科学研究院,山东 青岛 266500)

常减压蒸馏是原油加工的第一道工序,其原油处理能力、产品质量和操作状况对下游装置的生产及石化企业的总体经济效益有直接影响[1-3]。Aspen Plus工艺流程模拟软件用于常压蒸馏装置工艺模拟计算,计算结果比较符合生产实际,可以通过模拟实际生产过程,对实际操作中存在的故障进行诊断[4-5]。

1 工艺流程及工艺参数

某公司3 Mt/a常减压蒸馏装置,以加工海洋原油为主,在运行期间存在常压塔压力降增加问题。常压蒸馏装置工艺流程示意见图1。装置主要产品:常顶油气、常一线、常二线、常三线以及常底油,采用常一中和常二中两端回流控制侧线温度。常压塔精馏段设置54层塔盘,提馏段设置6层塔盘,常一汽提段设8层浮阀塔盘,常二、常三汽提段各设6层浮阀塔盘。

图1 常压蒸馏装置工艺流程示意

为诊断常压塔压力降增加问题,采用Aspen Plus软件对常压塔进行物料平衡计算和常压塔负荷计算,并根据常压塔现有设备尺寸参数及塔盘开孔率进行了塔板水力学计算。为保证软件模拟准确度,采集了3种不同工况下的基础数据,分别为正常工况加工绥中原油(工况A)、非正常工况加工绥中原油(工况B)、非正常工况加工绥中和锦州原油(工况C)。其中工况A、工况B和工况C的常压塔顶和进料段压力降分别为22.3 kPa,38 kPa及46 kPa。

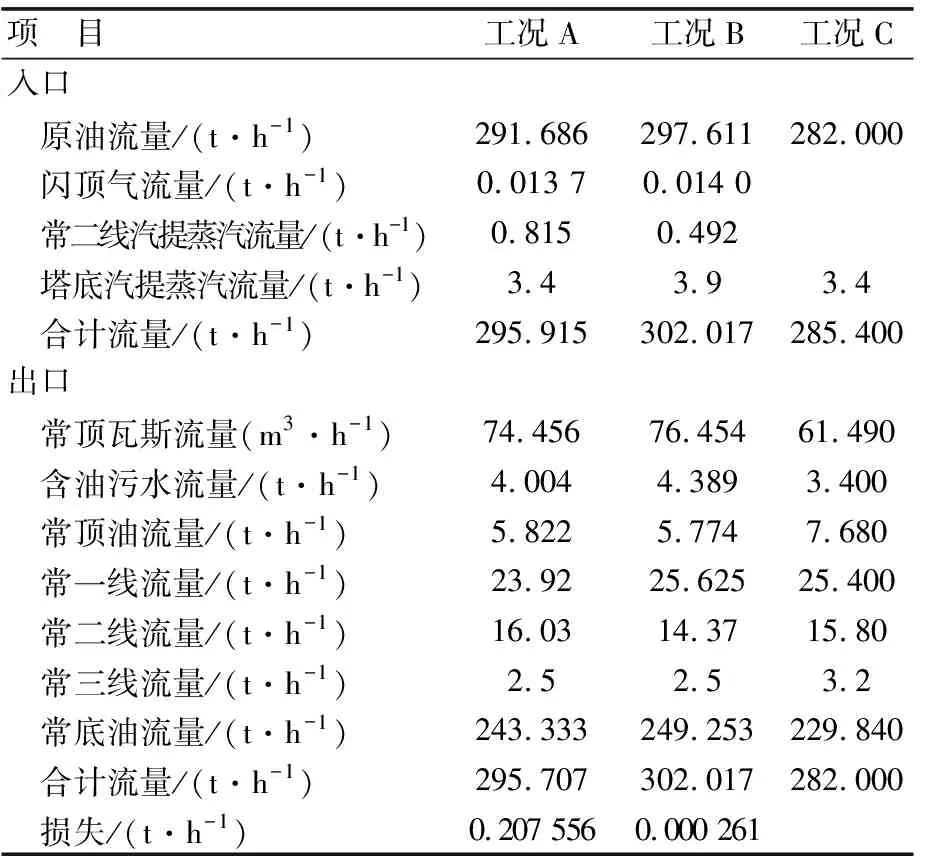

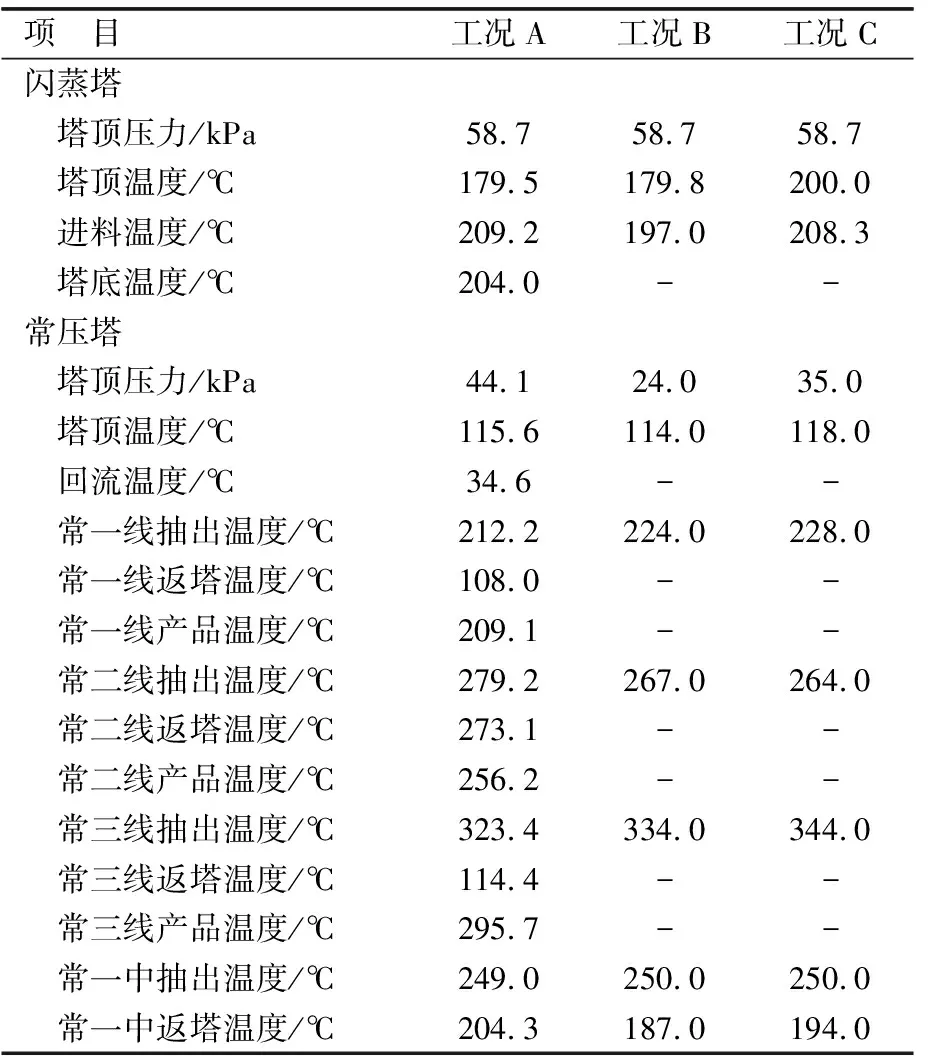

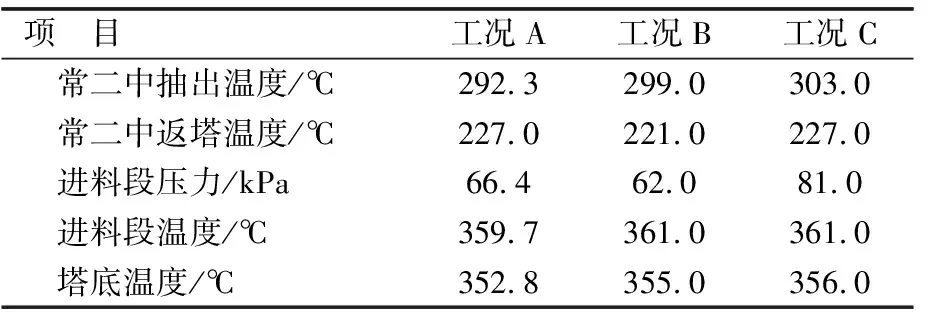

根据DCS(分布式控制系统)监测数据、生产日报表和内操记录表数据,采集常压塔3种不同工况下的物料平衡和工艺操作数据。常压塔物料平衡计算见表1,主要工艺操作数据见表2。

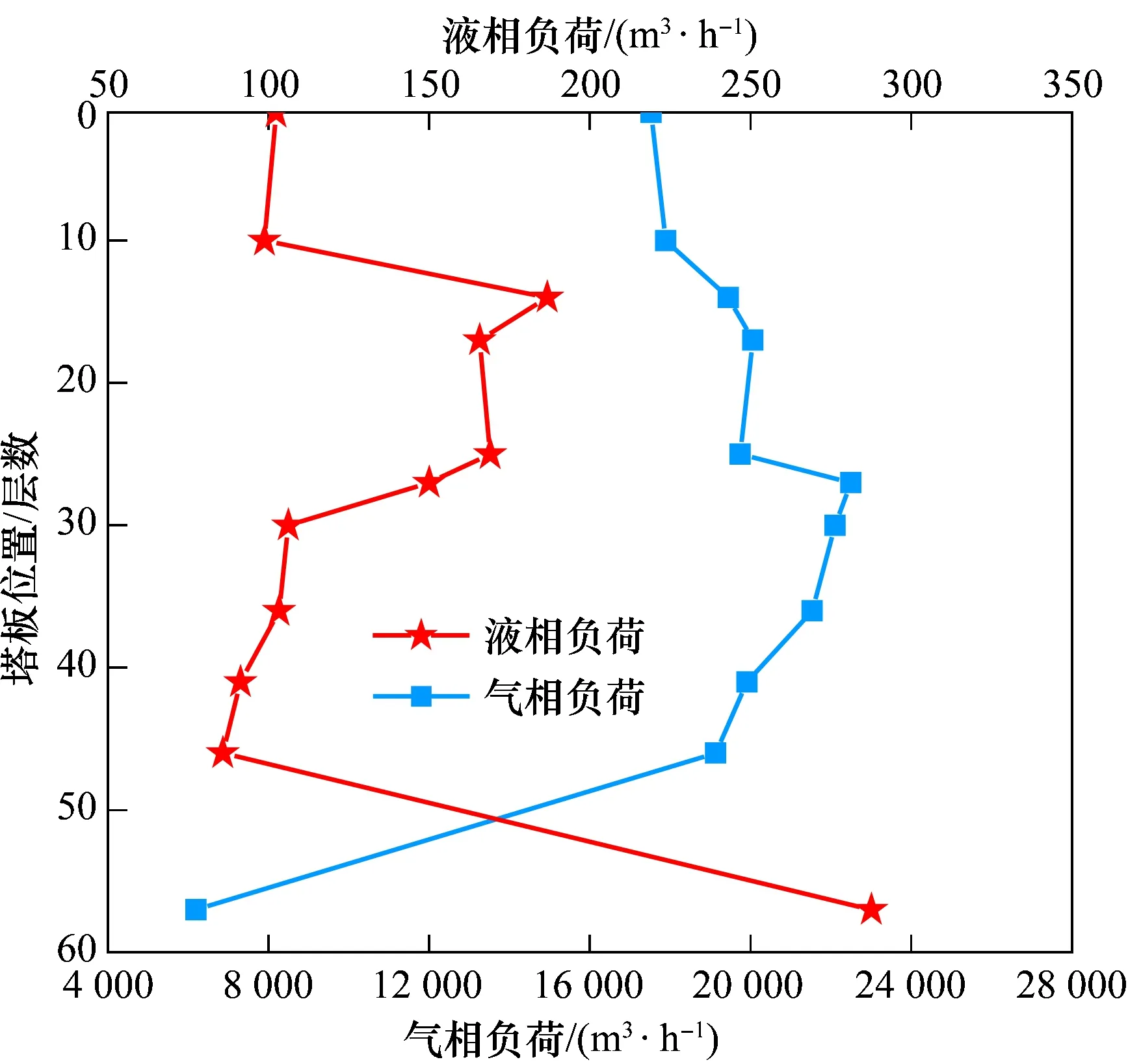

表1 3种工况下常压塔物料平衡

表2 主要工艺操作数据

续表2

2 常压塔流程模拟

物性方法的选择是流程模拟计算结果准确程度的关键,模拟原油蒸馏过程,BK10法能得到很好的模拟结果,它比更复杂的CHAO-SEA和GRAYSON法计算速度快[6]。

Aspen Plus的单元模块能够模拟常压装置的物料和热量平衡所需要的换热器、泵及蒸馏塔等单元设备,其中初馏塔和常压塔是关键设备。Aspen Plus为蒸馏塔提供了多种模型,该文专为炼油系统设计选择了Petro Frac模型,该模型由一个主塔连带一定数目的中段回流和侧线汽提塔共同组成,主塔可有多种进料[7]。

常压塔实际塔板数为60,采用的塔板效率为42%,常压塔顶冷凝器处为第一块理论板,故理论板总数为26。常一线汽提塔理论板数为3,常二线汽提塔和常三线汽提塔均为2。汽提蒸汽温度400 ℃,压力0.35 MPa。

通过流程模拟计算,得到3种不同工况下常压塔的计算结果,模拟的计算结果包括各产品的温度、流量及压力等。

不同工况下常压塔各产品的温度、压力和流量等模拟结果与采集值比较见表3。将常压塔各产品温度、压力和流量的模拟值与采集值进行对比,误差均较小,各产品的温度、流量均取得与采集值较为一致的结果,可真实反映常压塔的运行情况,模拟可信度较高。

表3 不同工况下常压塔主要模拟结果

续表3

3 常压塔气液相负荷

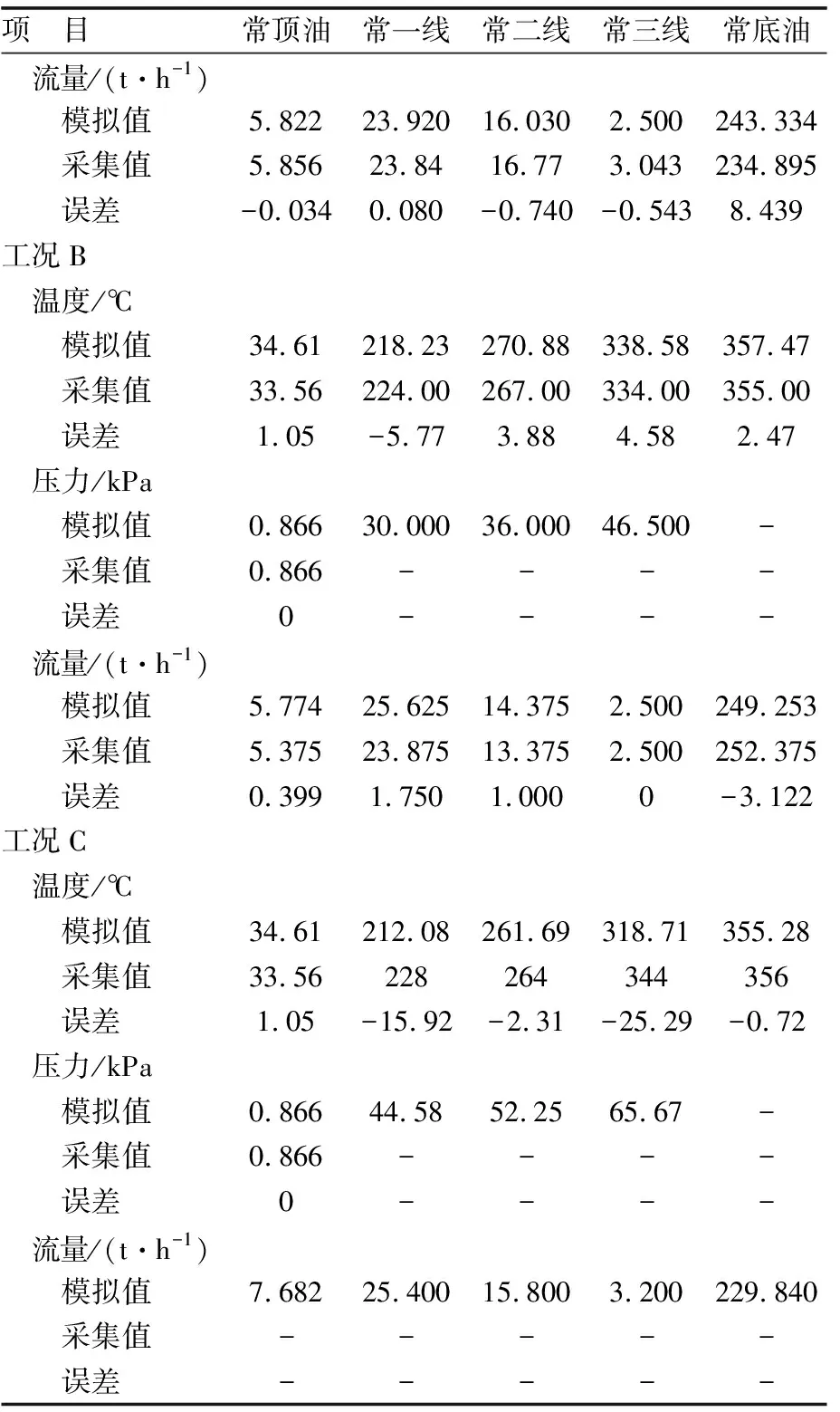

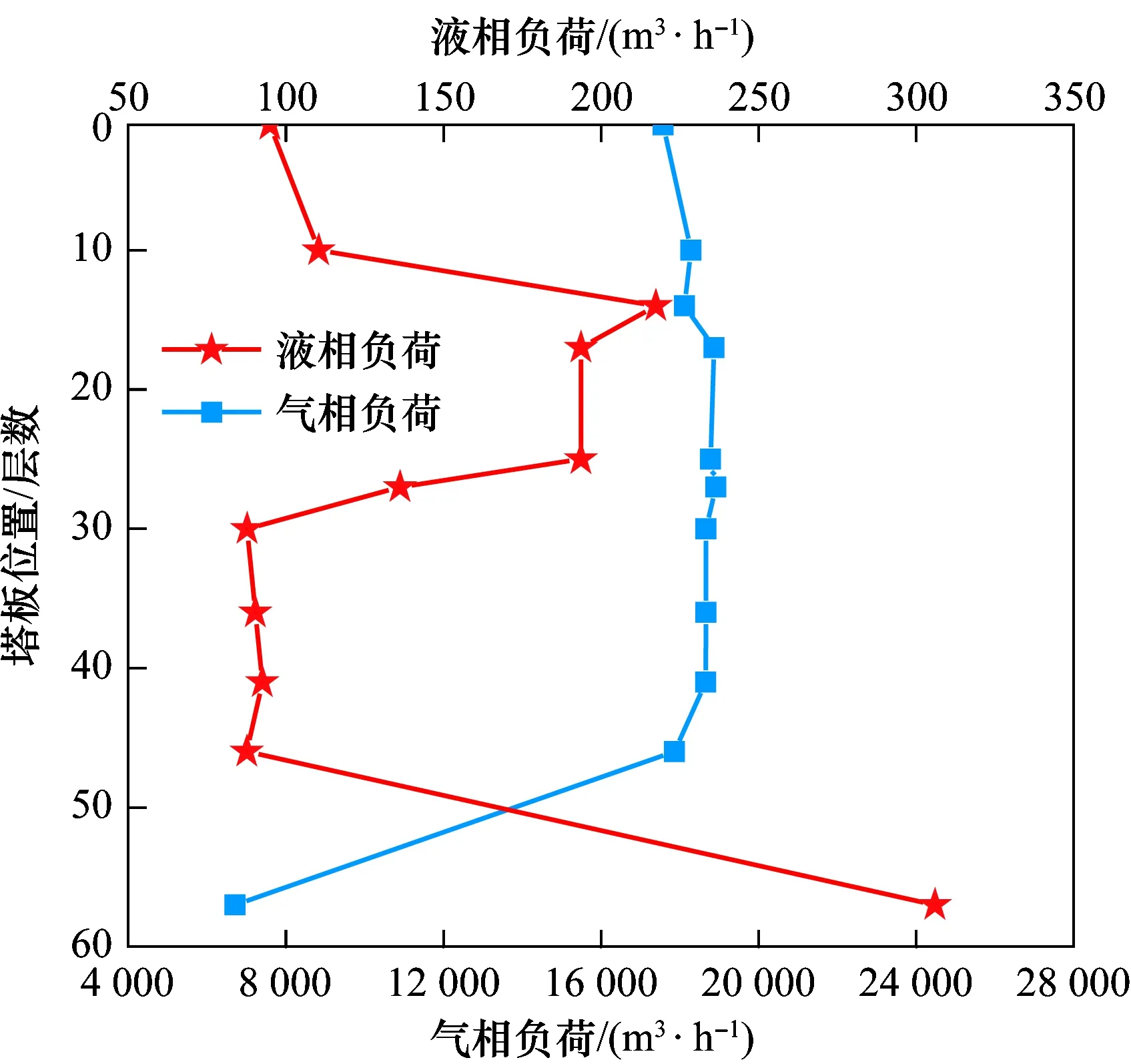

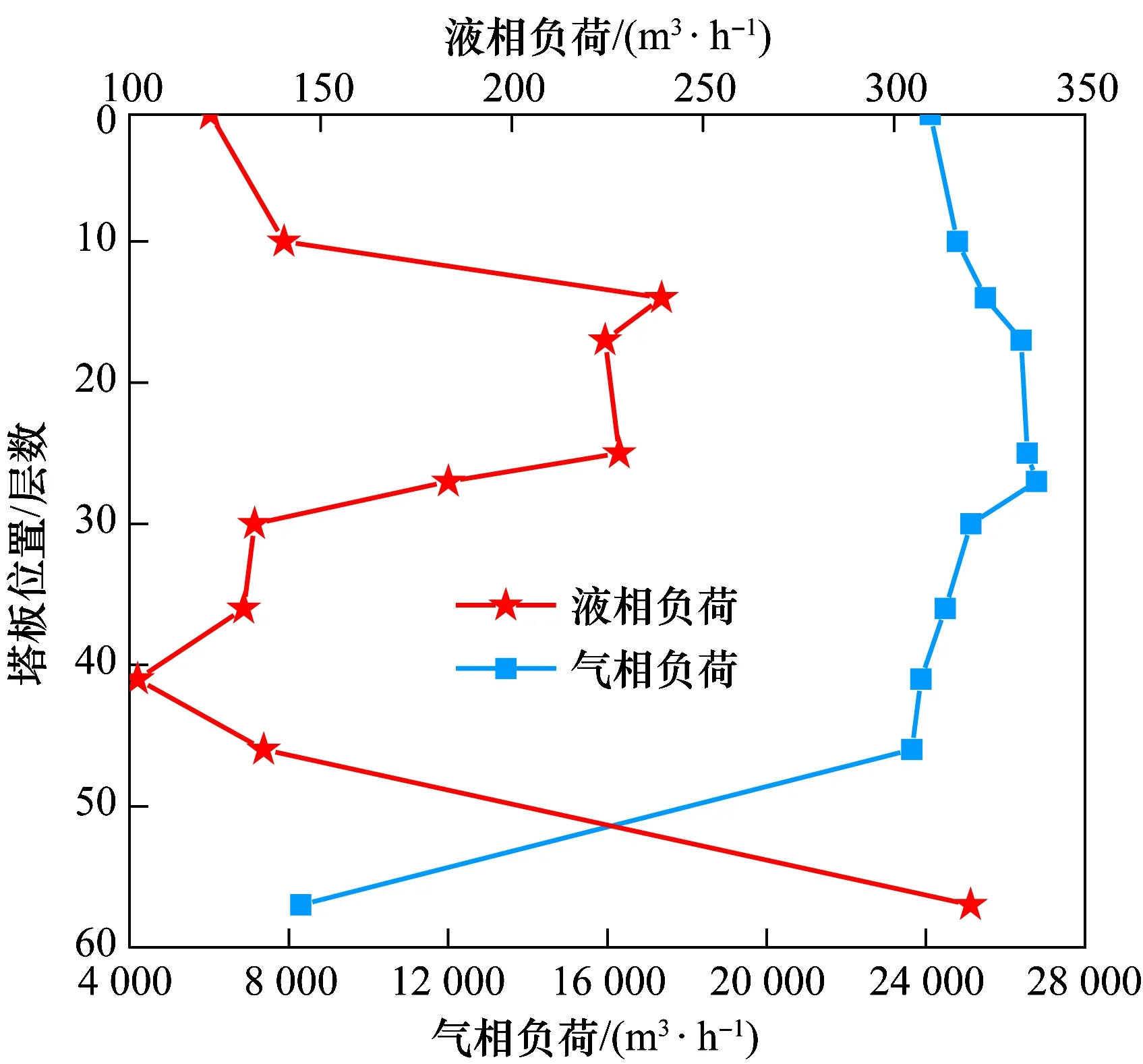

3种工况下常压塔负荷性能见图2至图4。由常压塔气液相负荷计算结果可知,第14块板上液相负荷最大,26块板下气相负荷最大。

图2 工况A常压塔负荷性能

图3 工况B常压塔负荷性能

图4 工况C常压塔负荷性能

4 塔板水力学核算

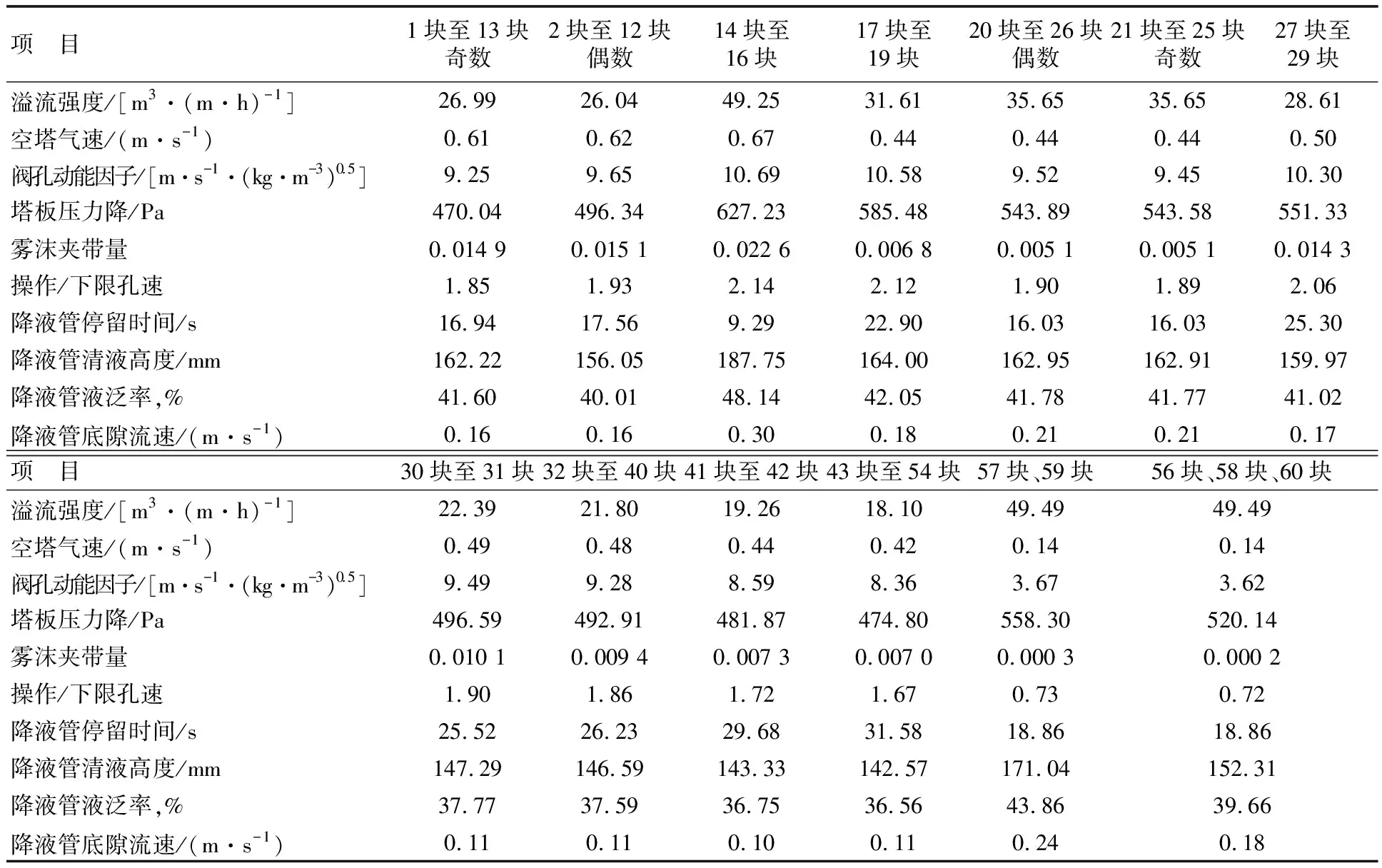

根据常压塔塔板的结构参数,利用软件对3种不同工况下的塔板进行水力学核算。工况A、工况B和工况C常压塔典型塔板水力学核算结果见表4至表6。

工况A塔板的溢流强度较大,雾沫夹带量均小于0.15,阀孔动能因子在合理范围内,降液管停留时间均大于5 s,降液管清液层高度小于塔板间距的一半,塔板均处于良好操作状态。

在工况B条件下,1到26块塔板之间的溢流强度大,阀孔动能因子大于12,降液管清液层高度、降液管底隙流速和塔板压力降均较大,说明在该段液相负荷最大。该段的塔板压力降较工况A的塔板压力降增加了43.6%,而原油量仅增加了0.35%,同时降液管停留时间减少,降液管液泛率增加,可能该段的一些塔板发生堵塞,导致塔板压力降增加。

在工况C条件下,1块到26块塔板之间的溢流强度大,降液管清液层高度、降液管底隙流速和塔板压力降均较大,说明在该段液相负荷最大。工况C原油处理量相较于工况A减少了3.32%,而计算的压力降大于工况A,可能该段的一些塔板发生堵塞,导致塔板压力降增加。

表4 工况A典型塔板水力学核算结果

表5 工况B典型塔板水力学核算结果

表6 工况C典型塔板水力学核算结果

5 塔板实际开孔率

为了研究塔板的堵塞程度,根据塔板水力学数据和压力降,通过人为减少堵塞段塔板的开孔率,使其常顶至进料段压力降与实际采集值相符。由于计算获得的塔板压力降增加的塔板跨度大,不能一一调整开孔率,故选取塔板压力降增加最为明显的塔板进行计算,即1块至16块塔板。

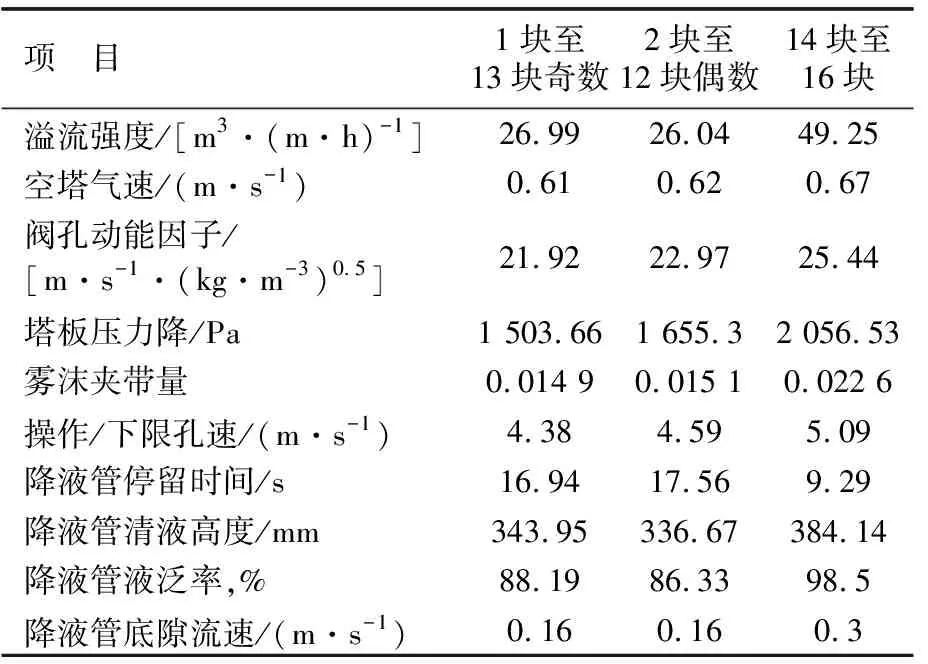

通过分别调整工况B和工况C 的1块至16块塔板开孔率,使其常顶至进料段压力降与实际采集值相符,该段塔板水力学计算结果见表7及表8。

表7 工况B 1块至16块塔板水力学计算结果

在工况B下,当常顶至进料段压力降调整为37.988 kPa,与采集值38 kPa接近时,1块至16块塔板开孔率由13.09%降至11%,开孔率小于设计值,同时阀孔动能因子均在14以上,降液管清液高度明显增加,可能是塔盘阻塞引起的。

表8 工况C 1块至16块塔板水力学计算结果

在工况C下,当常顶至进料段压力降调整为45.934 kPa,与采集值46 kPa接近时,1块至16块塔板开孔率由13.09%降至5.5%,开孔率小于设计值,同时阀孔动能因子均在21以上,降液管清液高度大于板间距的一半,降液管液泛率大于85%,可能是塔盘阻塞引起的。

塔板结垢堵塞后会导致塔板实际开孔率降低,浮阀不能开启,塔板上液相负荷增加,气液两相不能充分接触,油品气液两相传质和传热作用变差,塔顶温度和侧线馏出温度会出现波动。

6 现场调查情况

检修期间经现场调查发现,常压塔塔顶第1个人孔到第3个人孔塔盘均有不同程度的结垢物。第2人孔以下处塔盘、浮阀有大量结垢沉积物,几乎堵塞整块塔盘,造成常压负荷较大时,出现精馏效果变差现象。尤其是第2人孔下数二至五层塔盘(第10层到第13层)充满了黑色与黄白色相间的致密垢物,塔盘浮阀基本堵满,浮阀无法正常回弹。塔盘堵塞情况见图6。

图6 第11层塔盘堵塞情况

7 结 论

根据工艺数据、设备参数等相关数据,分别在3种工况下,建立常减压蒸馏装置中的常压塔模型,并对其负荷和塔板水力学进行了模拟计算,得到以下结论:

(1)由常压塔气液相负荷计算结果可知,3种工况下的常压塔均为第14块板上液相负荷最大,第26块板下气相负荷最大。

(2)根据常压塔塔板水力学计算可知,根据目前塔板结构参数,工况A塔板的溢流强度较大,雾沫夹带量均小于0.15,阀孔动能因子在合理范围内,降液管停留时间均大于5 s,降液管清液层高度小于塔板间距的一半,塔板均处于良好的操作状态。工况B和工况C的1块至26块塔板之间的溢流强度大,降液管清液层高度、降液管底隙流速和塔板压力降均较大,说明在该段液相负荷最大。

(3)工况B和工况C的1块至16块塔板的实际开孔率分别为11%和5.5%,该段发生堵塞,塔板上液相负荷增加,塔的分馏效果变差,各侧线产品质量密度变大,馏程重叠严重,导致产品不合格。

(4)软件模拟情况与现场调查情况相符,利用软件对常压塔进行模拟准确度高,可以对实际操作中可能存在的故障进行诊断。