平行流蒸发器客车空调及其分液方式

2019-03-06俞登佳陈江平

俞登佳, 陈江平

(上海交通大学 制冷与低温工程研究所, 上海 200240)

客车作为一种重要的公共交通工具在人们的交通出行中发挥着十分重要的作用.随着汽车排放标准的不断提高和能源供应的日益紧张,以及人们环境保护意识的逐步增强,汽车轻量化正在成为节能减排的重要途径[1-2].微通道平行流换热器与传统的管片式换热器相比,具有体积小、换热效率高的优点,用其替代铜管铝翅片换热器有助于客车实现轻量化、小型化的目标,同时还可以降低制冷剂的充注量.因此,微通道换热器的推广应用将会是今后一段时间内客车空调系统的发展方向[3].

目前平行流蒸发器在空调系统中已有不少应用实例,韩艳辉[4]分析了四流程蒸发器内制冷剂的流动情况,利用三维建模的方法进行模拟分析,得到蒸发器的流量分布情况,同时也比较了流量分配不均对换热器性能的影响.通过比较发现,改变流程和优化制冷剂的流动情况可以使蒸发器的制冷能力增加7%左右,效果明显.刘巍[5]主要研究了微通道蒸发器内的分流板对流量分配的影响.通过数值模拟,对蒸发器内制冷剂的流动状况进行分析,比较了不同分流板结构对制冷剂流量分配的影响,并优化分流板的结构,获得了最佳分流板开孔面积.Lee等[6]通过实验研究了扁管在集流管中的深度对制冷剂流量分配的影响,结果表明可以通过调节扁管的插入深度来均衡流量的分配.Kim等[7]研究了制冷剂在两流程竖直集流管内的流动情况,发现绝大多数液相制冷剂从底部扁管中流过,而只有一小部分从顶部扁管中通过.同时,与出口管位于集流管中部或顶部的情况相比,出口管位于底部时的分配效果较好.在研究雷诺数(Re)对流量分配的影响时还发现,矩形集流管的流量分配受Re影响较小.但是,平行流蒸发器要应用于客车的空调系统中仍有不少挑战,与传统的管片式蒸发器相比,其面临着更为严峻的制冷剂分配不均、冷凝水排除和结霜化霜等问题.而客车空调系统由于制冷量大,应用平行流蒸发器时分液不均的问题将会更加突出.当制冷剂分配不均时,蒸发器内部分制冷剂会过早地达到过热状态,降低了换热器换热面积利用率;而部分制冷剂则在出口状态下仍未达到过热状态,使制冷系统的制冷能力受到明显的损失.Lalot等[8]研究发现:以R134a作为制冷剂时,流量分配不均匀会使机组性能削弱29%~39%;以R22为制冷剂时,流量分配不均匀会使机组性能削弱50% 左右.Kim等[9]提出对于多流路蒸发器,可以通过采用一个主阀和多个平衡阀单独控制各支路过热度的方法来提高制冷剂的分配均匀性,从而达到降低制冷能力损失的目的.模拟计算结果显示,当空气流动分布因子为 0.4 时,会使制冷能力下降约6%,系统能效比(COP)下降4%,但是通过控制各流路的过热度可以回收超过 99.9% 的制冷能力的损失.Chen等[10]提出了一种新的多蒸发器空调系统控制策略,利用吸气压力的变化来控制压缩机转速,同时室内温度则可用来控制膨胀阀的开度.邢艳青等[11]在原有常规客车空调的基础上,设计了一套采用平行流蒸发器的空调系统,用于替换原有翅片管式蒸发器,并对系统性能进行了对比实验研究.朱宇骁等[12]研制了安装于顶部的客车空调中使用的平行流蒸发器,并进行了实验验证.结果表明:体积较原装置减少了 57.6%;质量减轻了38%;制冷剂充注量降低了 10.5%;同时分液的流路数为4(即4分路)的分液均匀性优于8分路的,换热效率则比8分路的高 11.2%.

由于客车空调的结构是细长的,原有分液器的设计存在压降大、制冷剂分成4或6路时分液不均和排水等问题,而微通道平行流蒸发器在客车空调上的应用还未实现.为此,本文主要探究客车空调系统中微通道平行流蒸发器分液效果的改进方法,提出阀前分液并通过4个热力膨胀阀单独控制4个蒸发器过热度的改进分液方式,并与阀后采用分液器的分液方式进行实验对比.以期有效地改善出口温度的均匀性.

1 系统设计

1.1 蒸发器设计

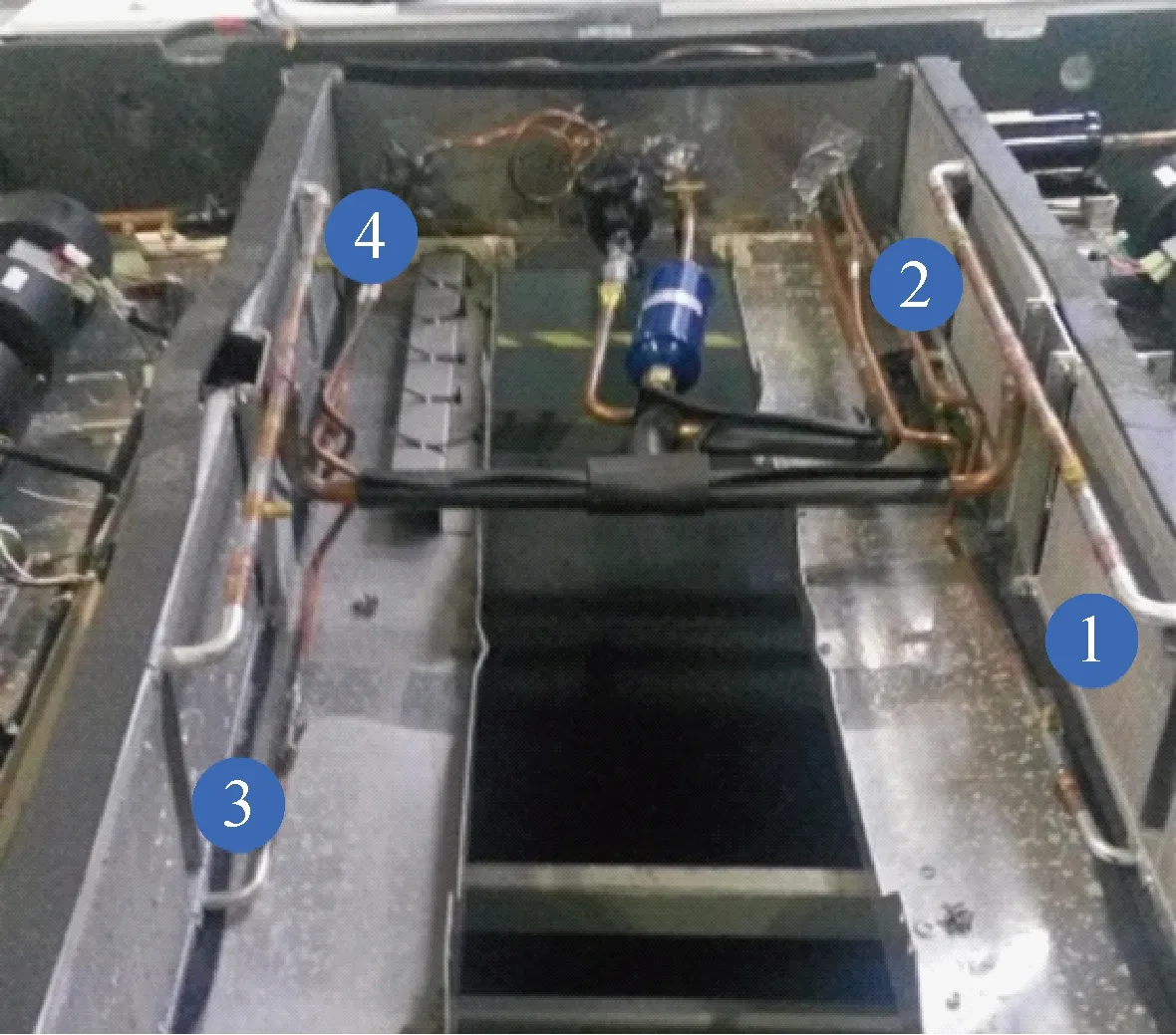

传统采用管片式蒸发器的客车空调系统结构如图1所示.蒸发器芯体左右对称地分布于客车顶部,制冷剂通过分液器分液后进入蒸发器管道.由于客车系统所需制冷量大,使用平行流蒸发器替代传统管片式蒸发器进行系统设计时,单个平行流蒸发器无法满足制冷量的需求,因而须采用多个并联的蒸发器.本文针对某一款车型的空调系统进行平行流蒸发器系统的匹配设计.系统采用4个并联的蒸发器,两两对称地置于客车顶部,其布置方式如图2所示.

1—蒸发器风机, 2—左侧蒸发器, 3—右侧蒸发器, 4—分液器图1 客车空调管片式蒸发器系统Fig.1 Bus air conditioning tube type evaporator system

1—右1蒸发器, 2—右2蒸发器, 3—左1蒸发器, 4—左2蒸发器图2 客车空调平行流蒸发器系统Fig.2 Bus air conditioning parallel flow evaporator system

客车空调系统设计制冷量为28 kW,4个蒸发器并联,每个蒸发器的换热量为7 kW.由于客车顶部空间有限,所设计的平行流蒸发器单体单边的外形尺寸不能超过380 mm×240 mm×40 mm (长×宽×厚).除去集流管和边缘厚度,可利用的有效换热面积为335 mm×196 mm×40 mm (长×宽×厚),根据尺寸要求,可以选择不同参数的扁管翅片.

在蒸发器的设计过程中,加入翅片能够提高换热器的换热效率.百叶窗翅片能够有效增加翅片的换热面积,并且能够通过其对气流的导向作用以及周期性地破坏空气流边界层的作用而强化换热,因而是目前紧凑型高效换热器中最常用的翅片.Aoki等[13]通过实验对比了不同的开窗角度和翅片间距下百叶窗翅片对换热效率的影响.结果表明:随着百叶窗翅片间距的增大,换热效率有所下降;而随着开窗角度的增大,换热效率有所提升.董其伍等[14]通过数值模拟分析比较了百叶窗的翅片间距、百叶窗间距以及开窗角度对换热效率以及空气流动情况的影响.本文设计也采用百叶窗翅片,并针对不同参数百叶窗的换热效率进行比对,以期得到换热效果最佳的百叶窗翅片参数.

采用目前较为流行的分布参数模型[15]进行蒸发器性能模拟计算.计算过程中将蒸发器分为不同的控制单元,对每个单元建立热力学平衡方程.根据所选换热器的尺寸、材料导热系数、空气侧温度、湿度、风量、制冷剂出口压力和过热度等条件,通过相关的换热、压降等关联式计算出每个控制单元的换热量和压降等参数.通过模拟计算对比不同的翅片高度、翅片间距和翅片开窗角度下蒸发器的换热性能,图3所示为翅片高度和开窗角度与换热量的关系.

图3 翅片高度和开窗角度与换热量的关系Fig.3 The relationship among fin height, louver angle and heat exchanging capacity

由图3可见:随着翅片高度的增加,换热量增大,但继续增加翅片高度,换热量增加的幅度逐渐减小,最后开始下降;随着开窗角度的增加,换热量逐渐增大,但继续增大开窗角度,换热量增加的幅度逐渐开始下降.由于随着开窗角度的增加,空气阻力加大,所以综合比较后发现选择 5.2 mm翅片高度和26° 的开窗角度较为理想,而据此设计的蒸发器的参数如表1所示.

表1 平行流蒸发器参数Tab.1 Parallel flow evaporator parameters

1.2 分液方式设计

在系统的分液方式上,文献[11]中采用基于原有管片式蒸发器的分液方式,制冷剂经过膨胀阀节流后被分液器分成多路,继而分别流到各个蒸发器中,如图4(a)所示.由于制冷剂经膨胀阀节流后转变为两相流状态,实际运行过程中不同的质量流量和入口干度均会对分液器的分液均匀性产生影响[16],进而影响系统的性能.若采用在膨胀阀节流前对制冷剂进行分液的方式,让制冷剂在分液时处于单相状态,再分别通过4个小膨胀阀进行节流并单独控制各个流路的过热度,如图4(b)所示,可以使分液均匀性更好.

图4 客车空调系统分液设计Fig.4 Bus air conditioning system design

2 实验部分

2.1 蒸发器单体性能实验

在进行系统实验之前,需要对蒸发器的单体性能进行验证,以确保单体性能满足设计要求.本文分别进行了风量为800 、1 000 和 1 200 m3/h情况下的单体性能实验(见图5),并与模拟结果进行对比.实验工况参照《汽车用空调器》(GB/T 21361-2017)中的标准工况,蒸发器入口侧空气干球温度为27 ℃,湿球温度为 19.5 ℃,冷凝器干球温度为35 ℃(不控制湿球温度).

图5 蒸发器单体性能实验装置Fig.5 The evaporator performance experiment

2.2 系统性能实验

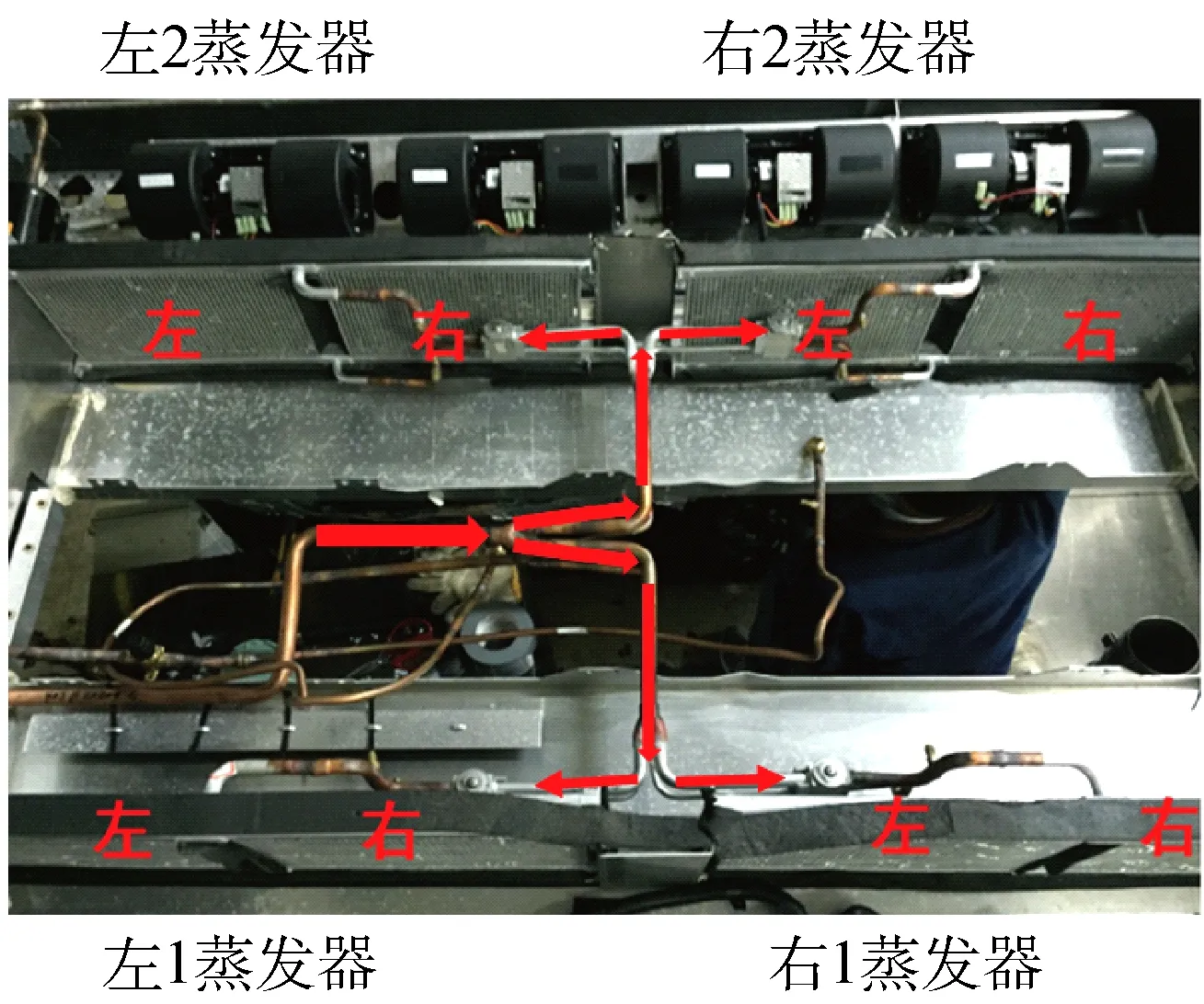

大巴空调系统性能实验包括原有管片式蒸发器系统与平行流蒸发器系统的性能对标实验,比较两者在制冷量、COP、系统制冷剂充注量和芯体质量方面的区别.此外针对采用分液器分液方式的系统与采用4个膨胀阀单独控制4个蒸发器出口过热度方式的系统进行分液效果的对比实验,实际系统中蒸发器布置及制冷剂流动方向如图6所示.实验工况同前.

图6 平行流蒸发器排布方式Fig.6 Structure of evaporator distribution with parallel flow

3 实验结果与分析

3.1 蒸发器单体性能实验

蒸发器单体性能实验的结果如图7所示.由图可见:实验结果与模拟结果较为吻合,模拟结果略低于实验结果;3个风量下误差分别为 4.64%、2.7% 和 6.40%;在大风量下单体制冷量超过8 kW.因此,所设计蒸发器性能满足要求.

图7 蒸发器性能实验与仿真结果比较Fig.7 The experimental results compared with the simulation results

3.2 系统性能实验

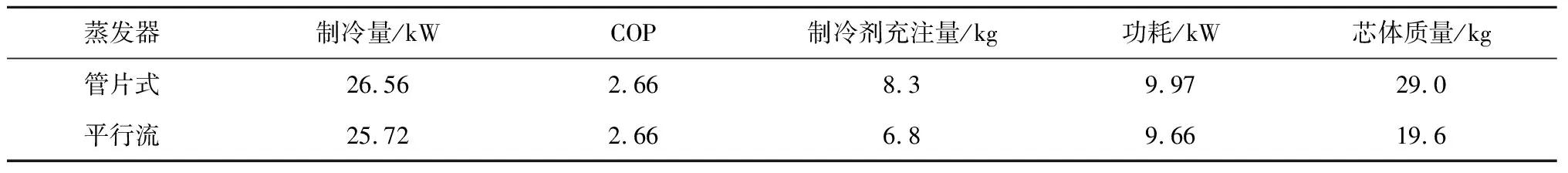

3.2.1两种蒸发器性能对比 管片式蒸发器与平行流蒸发器的性能参数如表2所示.可以看出:在制冷量大致相同(平行流蒸发器低 3.2%)的情况下,两者的COP相等;在制冷剂充注量方面,平行流蒸发器比管片式蒸发器低1.5 kg,下降了18%,优势

表2 管片式蒸发器与平行流蒸发器系统性能对比Tab.2 Tube type evaporator system performance compared with the parallel flow evaporator

明显;在功耗方面,平行流蒸发器为 9.66 kW,略低于管片式蒸发器的 9.97 kW;在芯体的质量方面,平行流蒸发器 (19.6 kg)比管片式蒸发器(29 kg)少 9.4 kg,减少了 32.4%.同时,平行流蒸发器具有体积小、换热效率高的优势,可为客车系统节约空间,便于系统的设计和排布.

3.2.2两种分液方式对比 两种分液方式下各蒸发器出口温度分布如图8所示.在阀后采用分液器分液方式的4个蒸发器出口平均温度分别为 7.9,23.3,13.3 和 15.3 ℃,其中有2个平行流蒸发器出口温度相差较大,可以看出分液明显不均,这也是导致蒸发器制冷能力受损的主要原因;而采用阀前分液,再分别通过4个小膨胀阀进行节流并单独控制各个流路过热度分液方式的4个蒸发器出口平均温度分别为 11.5,12.6,14.2 和 11.0 ℃,出口温度均匀性有较大提高,有效改善了多流路蒸发器的分配不均现象.

图8 蒸发器出口温度分布Fig.8 The evaporator outlet temperature distribution

由于经过膨胀阀节流后制冷剂呈两相流状态,气液两相制冷剂的混合不均,制冷剂的进口干度、质量流量以及分液器的结构、安装角度均会对制冷剂在分液器中的分配产生影响[16],导致制冷剂在每个流路中的不均匀分配.制冷剂较少的流路蒸发器提前进入过热区,过热度较高;而制冷剂较多的流路蒸发器出口过热度则较低.同时,由于蒸发器在过热区的换热系数远小于两相区,使得过热区的换热面积未能被充分利用,从而降低了蒸发器换热性能.采用膨胀阀前分液的方式,由于制冷剂在阀前为单相液态,各流路分配较为均匀.此外,各路膨胀阀单独控制过热度的方式可确保每个蒸发器的换热性能均得到充分利用,从而提高系统性能.

4 结语

本文在客车空调系统上以微通道平行流蒸发器替代传统管片式蒸发器,并对分液方式的改进进行了研究.首先根据客车空调的结构设计了适宜的平行流蒸发器,蒸发器单体性能的实验结果与模拟结果吻合,误差在 6.4% 以内;其次从系统层面上进行了管片式蒸发器与平行流蒸发器的系统性能实验对比.结果表明,在制冷量与COP基本相当的情况下,平行流蒸发器的系统功耗有所降低,制冷剂充注量降低了18%(约 1.5 kg),芯体质量减轻了 32.4%(约 9.4 kg);最后对比了采用阀后分液器分液与阀前分液并以4个小膨胀阀单独控制4路蒸发器2种不同分液方式的分液效果,结果表明,后者的4个蒸发器出口温度均匀性有较大改善,从而得到了多流路蒸发器系统中两相流制冷剂分配不均问题的解决方案.

研究结果验证了平行流蒸发器在客车空调中应用的可行性及巨大优势,同时对系统的分液问题进行了改进研究.对于多流路蒸发器系统,可在膨胀阀前分液(此时制冷剂处于单相状态),再通过多个膨胀阀单独控制各个流路蒸发器出口的过热度,这种分液方式可有效解决两相流状态下制冷剂在流路间分配不均的问题.