数控深孔钻镗床授油器拖板结构设计

2019-03-06展海瑜

展海瑜

(天水星火机床有限责任公司技术中心,甘肃天水741024)

深孔钻镗床是适用于各类行业工件深孔加工的专用设备,在机械制造业、钢铁、核能、石油和天然气等工业行业有着广泛的应用。在这些行业中,对深孔的尺寸和形状公差有着非常高的要求。深孔钻镗削加工的通用特征是它具有很高的材料去除率、加工成形孔具有高的直线度、小的尺寸公差及高的表面质量。近两年,随着机床行业的发展,使用者对机床的加工效率、精度及机床整体操作性能提出了更高的要求,为此数控深孔钻镗床的市场需求逐年增加。本文所述即为立足于此而设计的一款适用于数控深孔加工设备的新型授油器拖板结构。

1 数控深孔钻镗床的特点

深孔是指有大的深径比的孔。深孔钻镗削加工是指孔深超过10倍孔径的孔时优先采用的加工方法。在钻镗削时借助大流量、高压力的冷却液能使切屑碎裂,并顺畅排除出去,而不堵塞和影响加工的表面质量,同时又能有效降低刀具的升温,提高孔的加工质量。

根据深孔加工孔型大小及供应冷却液和排屑方式的不同,一般有3种钻镗削形式可供选择:喷吸钻系统、单管钻系统、枪钻系统[1]。单管钻系统是深孔钻镗削机床最常用的,在不锈钢和低碳钢等切屑形成差的材料中,长时间生产时具有更多的优点:加工特别长的工件时一致性好,效率高;采用单管钻系统的深孔钻镗削机床甚至可以切削孔深大于100倍直径的孔。

数控深孔钻镗床,区别于深孔钻镗床的最大特点是机床各动作采用数控系统操控,人工操作劳动强度降低,机床自动化程度要求较高,机床工作效率大副提高、加工精度较高;适用于深孔的半精加工及精加工要求。

2 深孔钻镗床中授油器的结构及功用

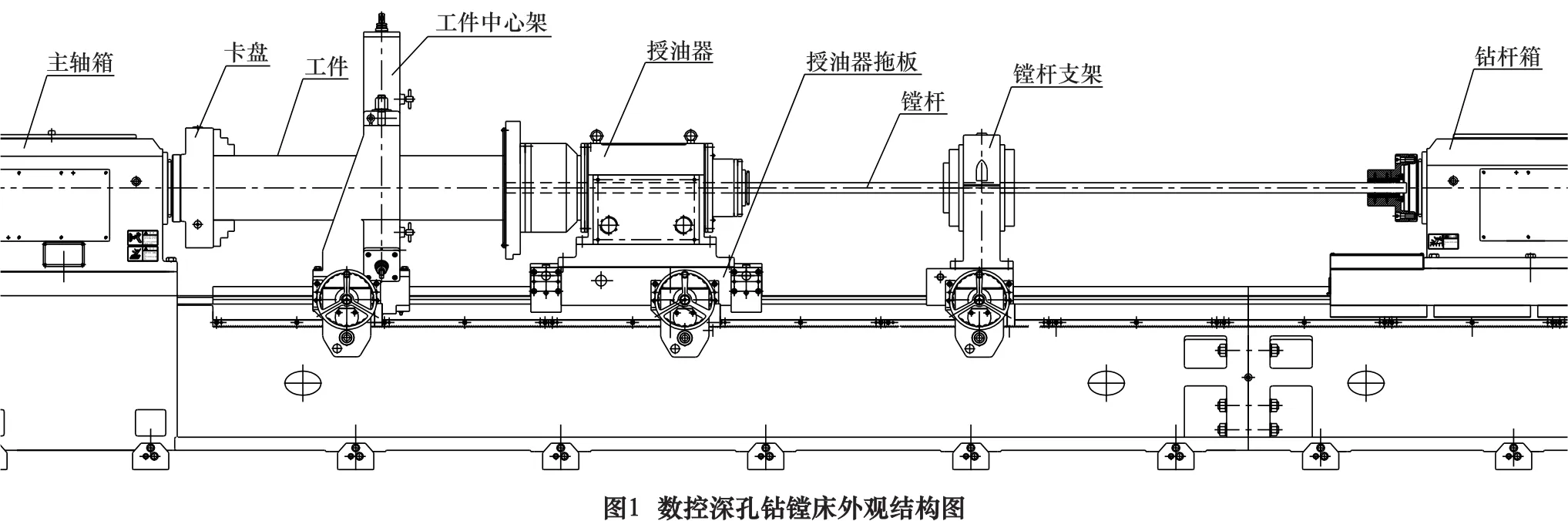

在采用单管钻系统深孔钻镗床中,如图1所示,为了提供加工过程中必须的高压冷却液,每台机床须配有深孔钻镗床专用部件授油器。授油器又名油压头,它的主要功用为:对工件的端面顶紧密封;对高压冷却液密封;对钻杆及钻头附助支承及导向等,提高机床的加工精度[2]。在深孔钻镗床中,授油器是一个十分重要的部件,其性能好坏与否直接影响深孔钻镗床在深孔加工时的精度及效率。

根据授油器在深孔钻镗床中的功用,在产品设计中,通常将授油器分为上体授油器主体部分、下体进给拖板两部分结构。上体部分主要实现高压冷却液的输入、钻杆钻头的附助支承及导向;而下体部分完成授油器沿床身导轨的前后移动、对工件的端面顶紧及顶紧后的拖板锁紧固定,同时实现冷却液的密封。

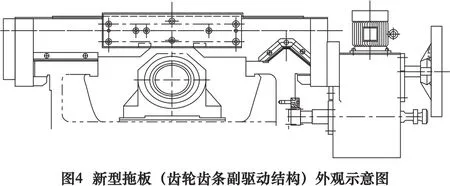

在普通深孔钻镗床中,授油器拖板驱动通常有3种典型结构[3]:第一种为伺服电动机带减速装置经梯型螺纹丝杠驱动,如图2所示;第二种为液压油缸驱动,如图3所示;第三种为伺服电动机带减速装置,通过齿轮齿条副的驱动,参见图4。3种不同的拖板驱动形式根据机床加工特点选用,各有利弊。第一种梯型螺纹丝杠驱动,优点是结构简单、成本低廉,带动拖板沿导轨前后移动到位后,可实现纵向自锁。缺点是:其一梯型螺纹丝杠传动效率较低,相同的驱动力矩所需电动机功率较大;其二,对于长行程移动,为了防止丝杠加长后的挠度变形,需配辅助支承,才可保证拖板进给的平稳性和精度,增加了传动结构的复杂性。所以对于长行程深孔加工机床中,授油器拖板无法采用梯型螺纹丝杠驱动。第二种液压缸驱动,在短行程机床中,也偶有使用。优点是驱动直接,简化了机械驱动结构,缺点是需配置专用液压控制站,任何一个液压件的性能都会影响授油器拖板的正常工作,结构稳定性相对较差。因此,目前对于深孔钻镗床授油器拖板驱动使用最多的是第三种伺服电动机带减速装置,通过齿轮齿条副的传动。该项结构的最大优点是不受行程长短限制,适用于任何长度工件加工的机床,再者可与机床刀杆进给拖板共用相同齿条副,简化了传动结构,同时节省了生产制造成本;缺点是齿轮齿条副自身无法自锁,需增加单独的锁紧结构,实现授油器到位顶紧工件后的锁紧功能。普通深孔钻镗床授油器顶紧工件后的锁紧多为手动锁紧,锁紧过程中,费时费力,同时会导致对工件的顶紧松动、高压冷却液的泄漏及压力的下降。

在分析各种拖板结构的优劣性后,结合数控深孔钻镗床的性能要求,设计研发了一种新型授油器拖板结构。充分利用齿轮齿条副的传动不受行程长短限制的优点,更改授油器顶紧工件后的手动锁紧为液压油缸推动楔块锁紧,省时省力,安全可靠。

3 新型授油器拖板结构的主要组成及工作原理

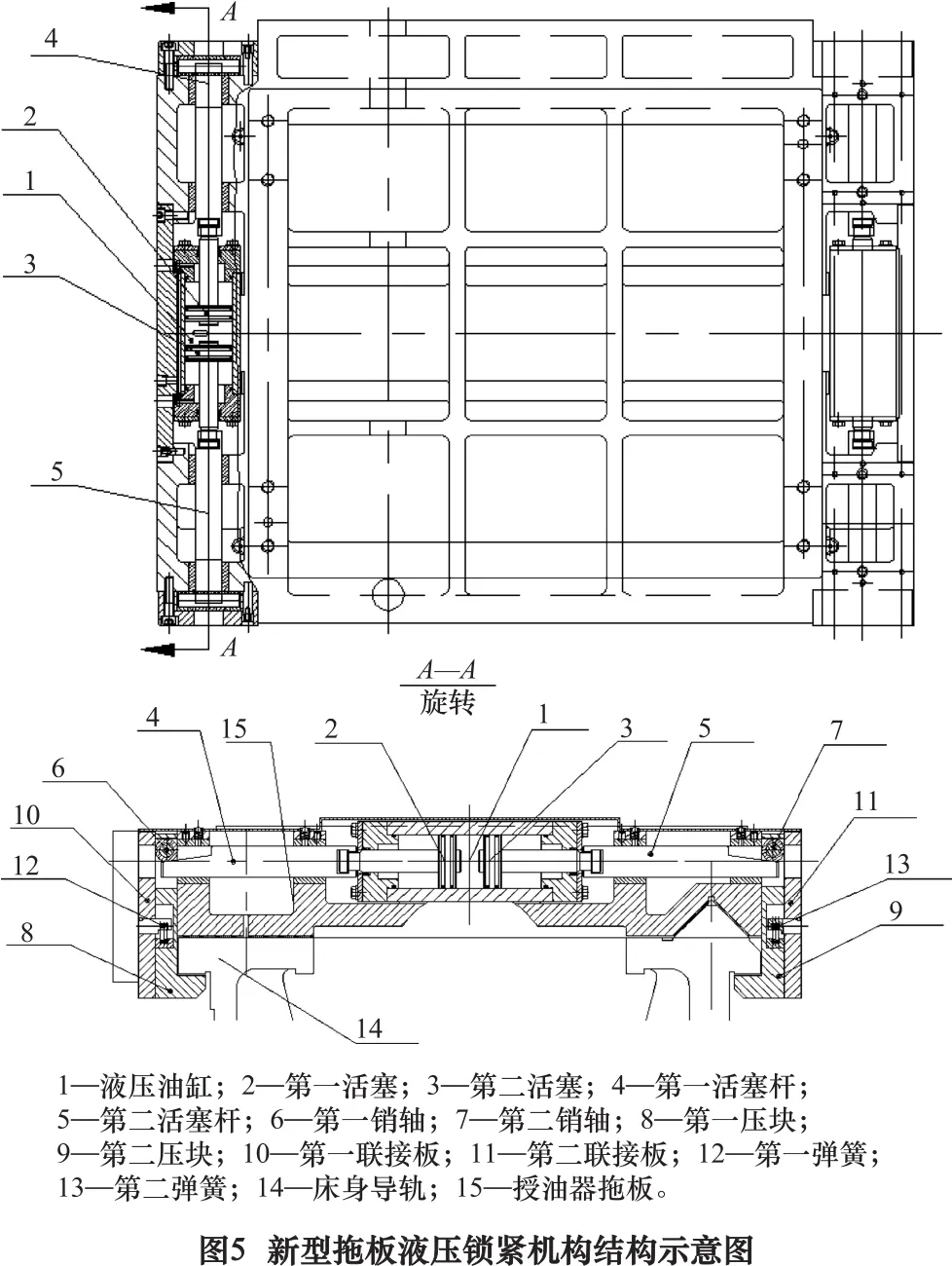

新型授油器拖板总体外观结构如图4,右端配置伺服电动机带减速装置一套,通过齿轮齿条副带动拖板实现不同速度的进给或后退。本结构最大的创新设计在于,在拖板前后各增加一套结构完全相同的专用液压油缸[4]。其工作原理如图5所示:当拖板上前后两套液压油缸1中间油口进油时,推动第一活塞2和第二活塞3带动第一活塞杆4和第二活塞杆5向两侧移动,活塞杆端头的楔面迫使配装在它之上的第一销轴6和第二销轴7向上移动,由于销轴与第一压块8和第二压块9装成为一体,因此,会带动两压块向上微移,压紧床身导轨面,实现授油器拖板沿床身导轨自锁,此时两侧的第一弹簧12和第二弹簧13处于压缩状态。当镗孔加工结束,镗杆退回,授油器需松开时液压油缸1两侧进油口进油,中间油口泄油,推动第一活塞杆4和第二活塞杆5向中间移动,第一销轴6和第二销轴7沿楔面下降,第一弹簧12和第二弹簧13回复原状,弹力推动第一压块8和第二压块9向下松开复位,此时拖板与床身导轨处于滑移导轨副配合,通过进给装置,带动授油器可沿床身移动,远离工件,完成镗孔工序总要求。

4 新型授油器拖板液压控制设计

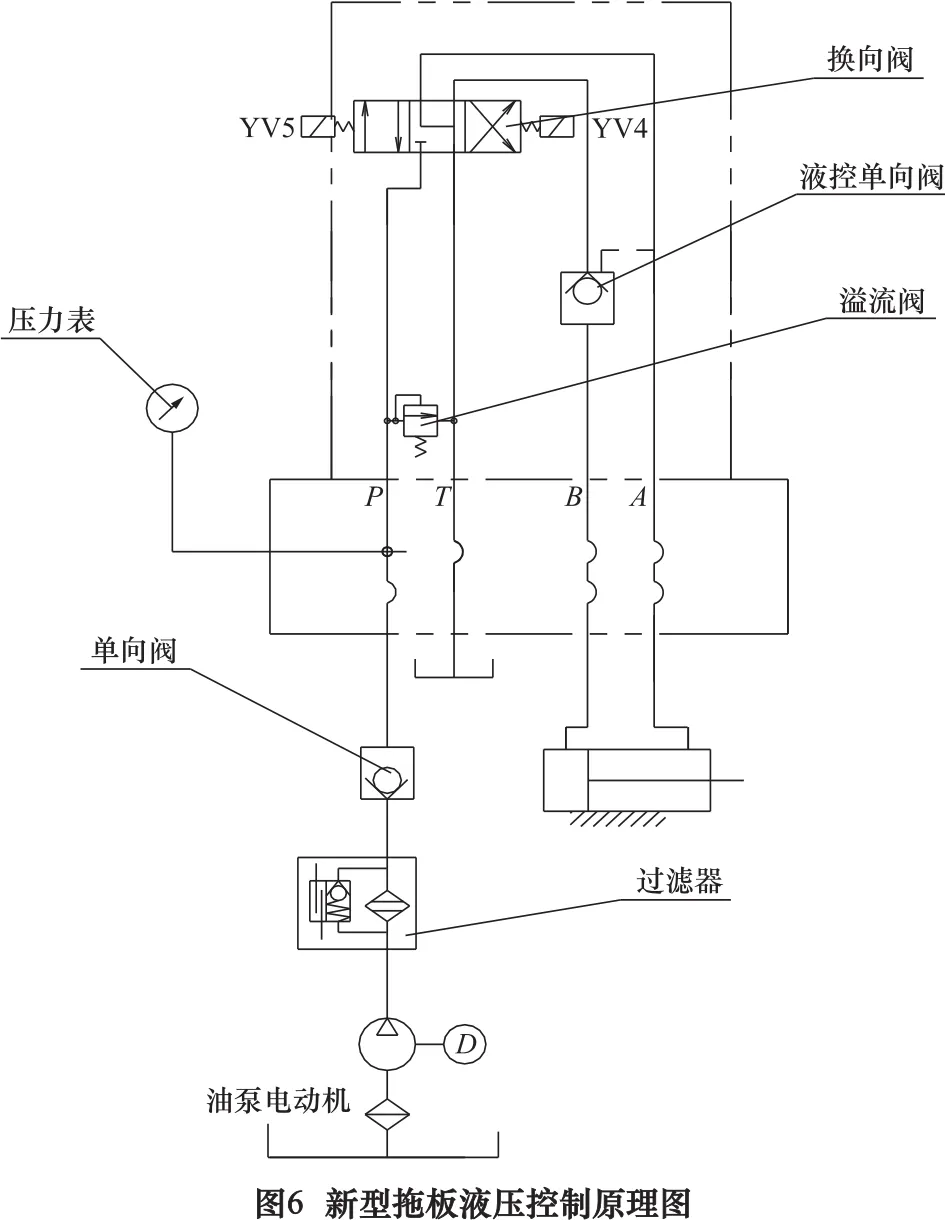

根据油缸动作功能要求,设计拖板液压控制原理图如图6所示,油泵电动机液压锁紧机起动供油,通过过滤器单向阀、溢流阀、三位四通换向阀实现油缸活塞的左右移动,当YV4电磁铁带电,油缸中间油口进油,活塞驱动活塞杆向两侧移动,两侧销轴带动压块上移,压紧导轨面实现拖板沿床身导轨的自锁;油路中设有单向阀以保主油路的畅通、溢流阀可调节主油路的压力流量,设有液控单向阀实现油路的柔性保压,当压块锁紧时,以免压力过大,损伤机械零件。

5 新型授油器拖板结构的优越性

本拖板结构充分利用原机械结构,增加前后两套液压缸,通过液压控制每套液压油缸带动左右完全对称的两活塞杆的移动,充分发挥液压控制的优越性,实现拖板压块相对床身导轨的锁紧和滑移状态的不断自动切换,彻底解决了手动锁紧存在的各种问题,结合数控系统控制,通过液压实现了授油器拖板的自动控制功能,大大节省了机床附助加工时间,极大提高了数控深孔钻镗床的工作效率。本结构已获得国家实用新型专利。