煤巷复合底板破坏机理及防治技术研究

2019-03-06李逢祥

陈 宫 李逢祥 刘 浩

(1. 北京昊华能源股份有限公司大安山煤矿,北京市房山区,102419;2. 山东科技大学矿业与安全工程学院,山东省青岛市,266590)

当回采巷道底板为复合底板时,巷道围岩破坏通常发生在底板,造成生产系统运转不畅或停产。复合底板是含有软弱夹层的底板,在复杂的采动应力环境中,底板很容易受到剪切、弯曲、屈曲等破坏,产生较大的底鼓变形,有时还会瞬间释放动能,给煤矿安全生产带来极大隐患。长期以来国内外学者对于巷道底鼓的研究多集中于单一软底巷道的破坏,认为底鼓变形有利于巷道围岩能量的释放,对于复合底板的破坏研究较少,因此复合底板产生的冲击破坏需要进一步提高认识。

1 轴10槽煤层地质条件

大安山煤矿轴10槽煤层为复杂结构煤层,分为轴10上煤和轴10下煤,中间含有粉砂岩夹矸,轴10下煤层的底板也是粉砂岩但强度较夹矸小。由于轴10上煤层平均厚度2.8 m,轴10下煤层平均厚度1 m,其间夹矸厚度为0.3~4.5 m,为了降低开采难度,选择只开采轴10上煤层。轴10上煤层回采巷道沿着轴10上煤层顶底板掘进,夹矸和轴10下煤层就组成了轴10上煤层巷道的复合底板。在巷道高应力区掘进和回采过程中,现场多次发生底板破坏并释放能量,一定程度上对生产系统造成了破坏,威胁着轴10槽上煤层安全高效开采,所以必须对轴10槽夹矸底板采取防治措施,保证生产与人员安全。

2 轴10槽煤层巷道底板夹矸破坏的力学模型分析

2.1 巷道底板夹矸受水平力作用的屈曲模型

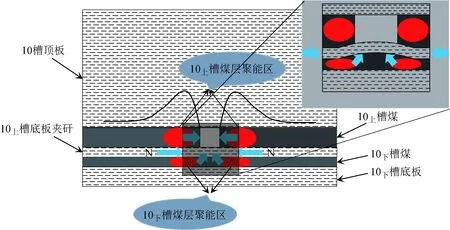

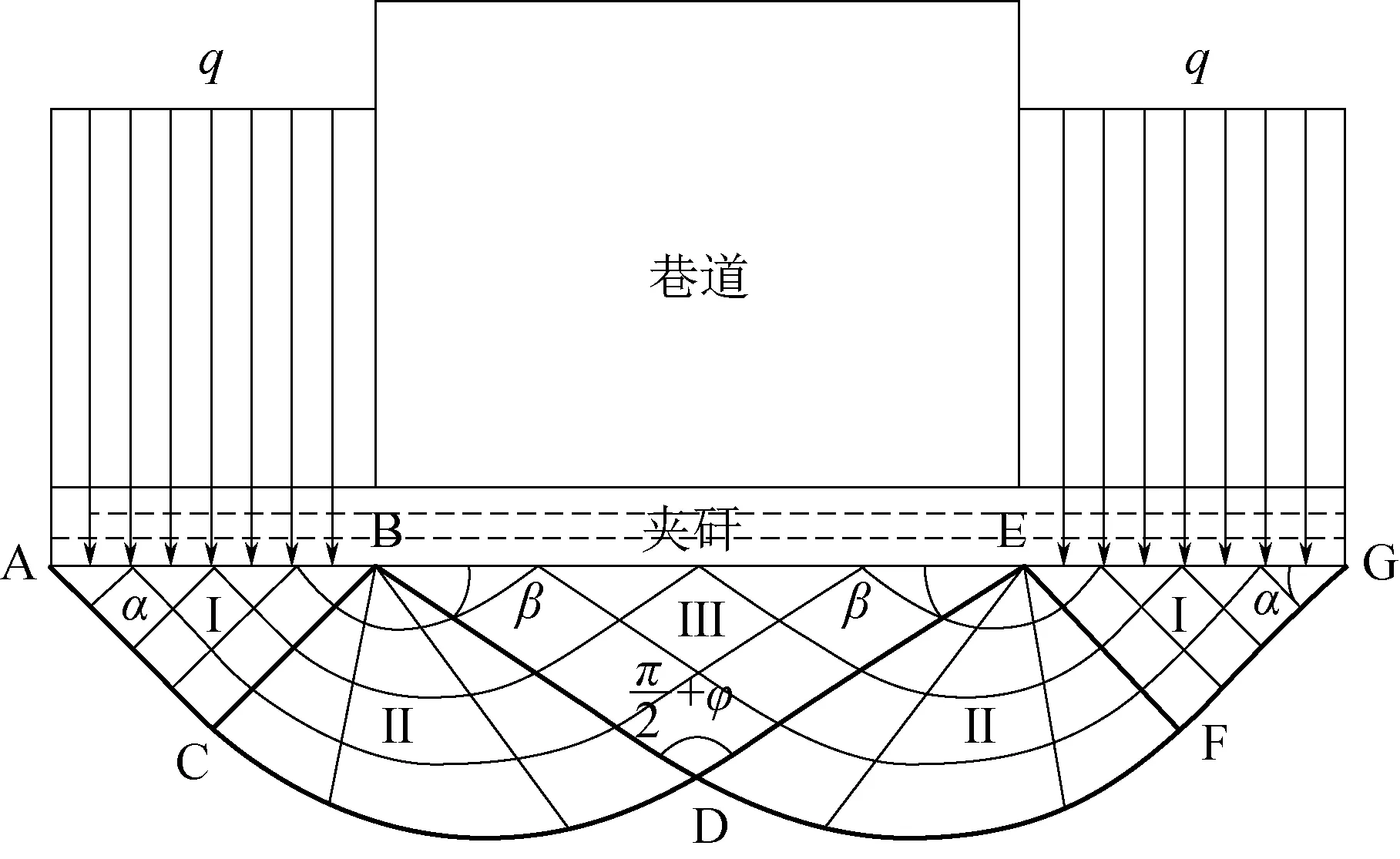

在原岩应力作用下,巷道开挖引起巷道应力的重新分布,垂直应力向两帮转移,形成垂直支承压力区,主要显现于巷道两帮煤体,水平应力向巷道顶板和底板中转移,形成水平支承压力区,主要显现在巷道顶板和底板煤岩体中,且由开挖引起的应力重新分布在巷道开挖后很快就会完成,如图1所示。

当垂直支承压力大于煤层支承强度时,该区域内煤体产生剪切滑移,进而在煤体内部产生水平挤压力,将塑性区煤体向外推移。由于煤层顶底板岩层的约束,外观上没有将塑性区煤体大量推入巷道,但在这一塑化过程中塑性区煤体在煤层的顶底板上也产生了水平推力。因此,轴10上槽煤层夹矸底板上除了巷道掘进期间煤层中应力转移传递的水平应力之外,还有巷道两帮轴10上槽煤层支承压力区煤壁破坏传递的水平推力。这种应力将在巷道煤开挖后的煤壁塑化过程中缓慢增大。

巷道两帮煤体中的支承压力继续向下传递,在夹矸下轴10下煤层中也产生支承压力区,当该区域支承压力大于轴10下槽煤层的强度时,在轴10下槽煤层中也会产生水平应力推力,其中的一部分也将传递至轴10下煤层顶底板。因此,在巷道底板夹矸上也承受着轴10下煤层支承压力区产生的水平推力。该水平推力的产生也有一个逐渐增大的过程。

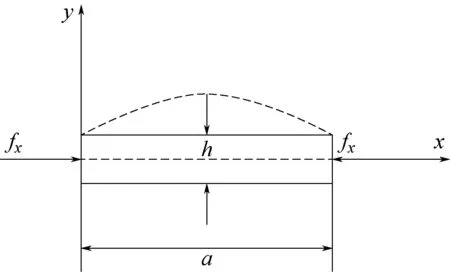

在3种水平推力的作用下,薄层状的夹矸呈屈曲受力状态,如果在巷道轴向方向取出1 m单元体来分析,薄层状夹矸受水平力挤压的状态可以简化为受轴向压的压杆结构模型,如图2所示。

图1 底板屈曲失稳示意图

图2 底板梁结构简化模型

根据压杆稳定原理,不同时期巷道复合底板岩层夹矸发生屈服破坏的条件为:

(1)掘进期间:

(1)

式中:K3——水平集中系数,轴10上槽工作面在宽缓向斜的轴部,因此取0.5;

γ——巷道上覆岩层的平均体积力,取25 kN/m3;

H——煤层采深,取900 m;

a——巷道底板宽度,取4 m;

E——夹矸底板的弹性模量,经实验室测试取4 GPa;

h——底板夹矸厚度,0.3~4.5 m。

(2)服务期间:

(2)

式中:K1——轴10上槽煤层支承压力区应力水平集中转化系数,考虑所转化的力只有一半传递到夹矸底板,因此取0.4;

K2——轴10下槽煤层支承压力区应力水平集中转化系数,考虑所转化的力只有一半传递到夹矸底板,因此取0.15;

k1——掘进期间巷道煤壁支承压力集中系数,取1.3;

k2——采动期间巷道煤壁支承压力集中系数,取2。

(3)采动期间:

(3)

根据式(1)、(2)和(3)计算夹矸底板岩层发生屈服破坏的临界厚度为:掘进期间为1.3 m;服务期间为2.07 m;采动期间为2.5 m。当夹矸厚度小于相应的厚度时,夹矸底板难以承受水平挤压力的作用,容易发生屈曲破坏。

2.2 轴10上槽煤层巷道底板夹矸受轴10下槽煤层破坏时的鼓胀模型

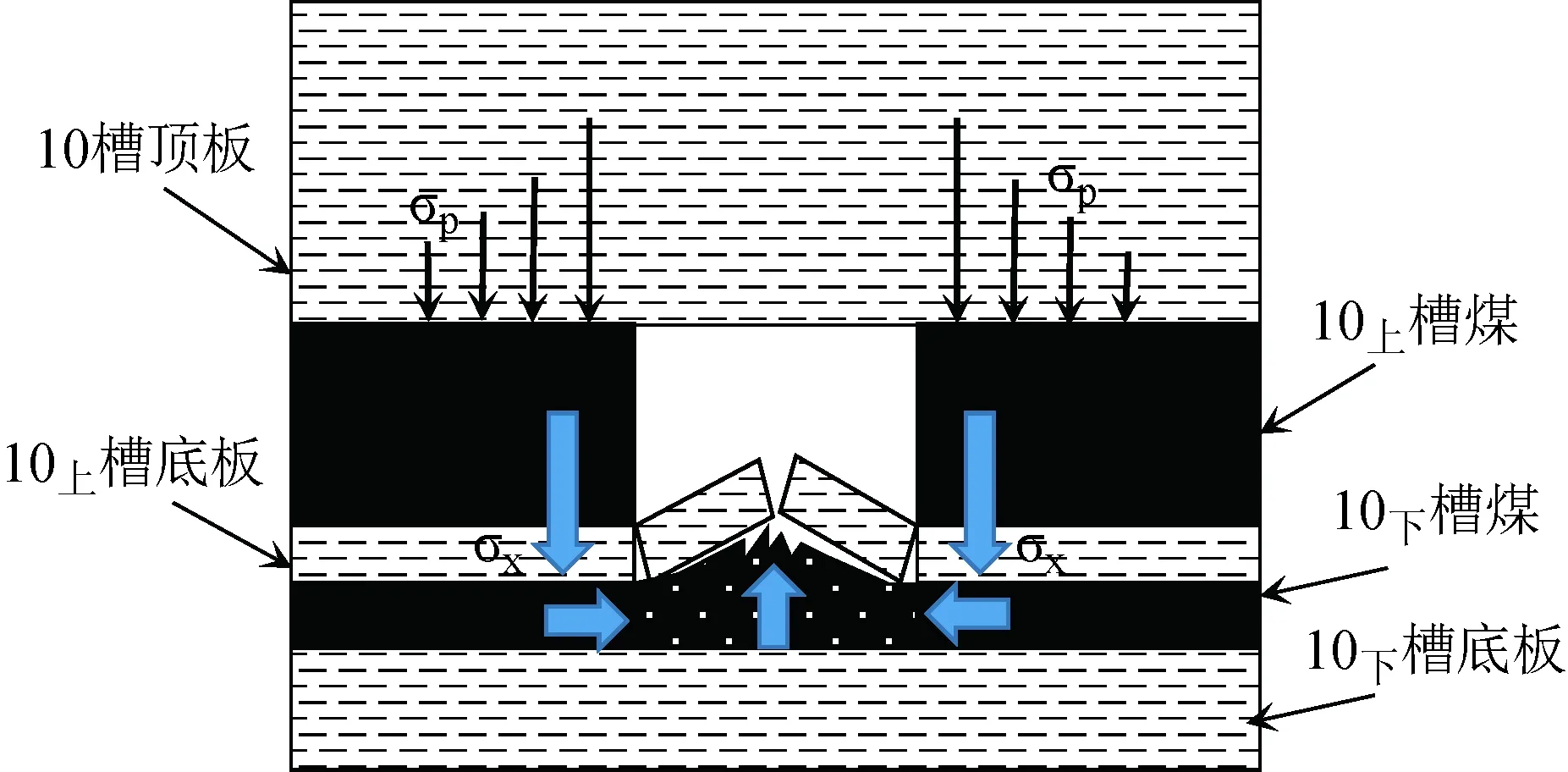

巷道复合底板结构强度较低的岩层容易先破坏碎胀,在碎胀力对上部强度较高的岩层产生鼓胀挤压并达到一定强度时,可以造成上部强度较高岩层的弯曲,进而使巷道底板产生底鼓破坏,如图3所示。

图3 底板夹矸破断示意图

对于轴10上槽煤层巷道来说,复合底板中强度较低的轴10下煤层在高支承压力的作用下将产生塑性滑移线,其中的煤块会沿着滑移线产生滑移,如图4所示。由图4可以看出,Ⅰ区为巷道两侧煤壁支承压力向下传递产生的垂直应力塑性区,最大主应力方向为垂直方向,Ⅱ区为滑移线转向块,将Ⅰ区中的滑移线方向转为水平方向,同时也将最大主应力方向转为水平方向,Ⅲ区为最大主应力方向为水平方向的塑性区,其间煤块沿着滑移线滑移将产生的垂直应力。根据赖斯纳(Reissner)提出的极限承载力理论,当Ⅰ区的垂直主应力值达到滑移线滑移的强度极限时,会发生塑性破坏,并在水平方向产生挤张力,推动Ⅱ区;随后Ⅱ区也推动Ⅲ区使其在水平挤压力的作用下塑性化,在巷道底板夹矸下轴10下槽煤层中Ⅰ区的垂直应力是轴10上槽煤层巷道两侧煤壁支承压力下传的结果,因此轴10下槽煤层产生塑性变化的条件为式(4)所表达的数学关系。

(4)

式中:C0——轴10下槽煤层的内聚力,实测值为13 MPa;

φ——轴10下槽煤层的内摩擦角,实测值为24°。

当Ⅰ区的垂直主应力值超过滑移线滑移的强度极限时,Ⅲ区就会向上移动,在巷道底板夹矸上产生向上的挤胀力q,进一步加剧了夹矸底板断裂破坏。其大小可用下式所示的关系表达:

(5)

由式(5)可以看出,夹矸底板因轴10下槽煤层剪胀破坏所受的挤压载荷q与轴10上槽煤层巷道煤壁支承压力大小、轴10下煤层内聚力C和轴10下煤层内摩擦角φ有关。

图4 底板煤体破坏模型

在挤压载荷q的作用下巷道底板夹矸会产生弯曲变形,这种受力结构可以简化为两端固支的均布载荷梁。当q增大达到式(6)所表达的关系时,巷道底板夹矸就会弯曲断裂,巷道产生严重的底鼓。

(6)

式中:[σ]——轴10上槽煤层巷道底板夹矸的单向抗拉强度,实测为6 MPa。

将式(6)做以下变化可以得到式(7):

代入轴10上、10下槽煤层的力学参数,可得夹矸底板抵抗轴10下槽煤剪胀破坏的最薄厚度为2.5 m。

3 轴10上槽煤层巷道复合底板的破坏特征分类

上述分析表明,轴10上槽煤层巷道板的破坏分为两种情况:当煤层厚度较薄时,容易发生屈曲破坏,这种破坏形式将瞬间释放出较大的能量,产生冲击地压;当夹矸厚度较大时,容易产生缓慢的弯曲破坏,这种破坏是由轴10下煤层底板逐步滑移变形产生的,能量的释放分阶段缓慢进行,有利于冲击地压的防治。当煤层巷道受到工作面采动影响时,煤壁两侧的支承压力将进一步增大,这时底板的弯曲破坏可能向屈曲破坏转化。

根据上述力学分析,轴10上槽煤层底板可分为3类,在巷道掘进期间3类底板的划分指标如下:当夹矸底板厚度h小于1.3 m时为第一类底板,属于易屈曲破坏底板;当夹矸底板厚度h大于1.3 m,而小于2.5m时为第二类底板,属于容易弯曲破坏的底板,表现为有较大的底鼓量;当巷道底板大于2.5 m时为稳定底板,在不受采动的情况下是稳定的。

上述分类指标在受采动影响的情况下应做如下调整,即:当夹矸底板厚度h小于2.5 m时为第一类底板,属于易屈曲破坏底板;当夹矸底板厚度h大于2.5 m,而小于5.5 m时为第二类底板,属于易弯曲破坏底板,表现为有较大的底鼓量;当巷道底板大于5.5 m时为稳定底板,在不受采动影响的情况下是稳定的。由于采动影响时间短,煤层底板发生瞬时屈曲破坏的可能性较大;而弯曲破坏时间较短,可能发展过程还未完成全巷道就被采空了。

4 巷道复合底板破坏防治技术

4.1 巷道两帮卸压

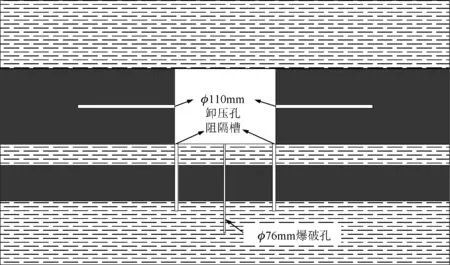

由上述分析可知,复合底板发生破坏的最主要因素是巷道围岩的高应力。为了避免高应力对复合底板破坏产生不利影响,可以对巷道两帮实施大直径钻孔卸压,目的是弱化巷道两帮煤体,减少应力集中,使集中应力往深部转移,避免两帮高支承压力使复合底板煤体发生滑移,根据大安山煤矿10上槽煤层情况,在巷道两帮距离底板1.5 m处,各打一排长度为18 m、直径为110 mm的大直径钻孔,钻孔间距为1.5 m,如图5所示。

4.2 巷道底板断底

由于第一类巷道底板易发生屈曲破坏,易瞬间释放能量,对于不受采动影响的巷道需对厚度小于1.8 m的夹矸底板进行断底;对于受采动影响的巷道,需对厚度小于2.5 m的夹矸底板进行断底,使夹矸不能形成压杆结构,消除应力集中。具体方法如下:在巷道两底角处向底板打垂深2.5 m、直径为40 mm的爆破钻孔,钻孔沿巷道轴向倾斜,爆破后在巷道两侧分别形成深度为2.5 m的深沟,然后回填,实现巷道底板与煤壁支承压力区断开。

图5 巷道围岩卸压布置图

4.3 巷道复合底板加固技术

由于在实际开采中,底板夹矸厚度不一,当夹矸厚度大于2.5 m时,此时虽然底板夹矸能承载底板高应力,但仍存在危险隐患,所以此时不仅要采用大直径钻孔卸压,还要对底板夹矸进行加固控制,避免其在回采过程中以及外界动力干扰下,发生瞬间破坏。

具体参数如下:巷道两帮采用两根长2.5 m的锚杆,锚固长度1.5 m;1根长5.5 m的锚索,锚固长度2 m,间距800 mm,其中最底部锚杆距底板600 mm。顶板采用两根长2.5 m的锚杆,锚固长度1.5 m;3根长6 m的锚索,锚固长度2 m,间距800 mm,其中肩部锚索距煤帮400 mm。在巷道底板施加底角锚杆,切断底板滑移线,底板角锚杆采用长度3 m、直径22 mm的左旋高强螺纹钢锚杆,全长树脂锚固,间排距800 mm×1000 mm,与底板平面呈45°夹角,在巷道两底角处均布置两根底角锚杆。在巷道中部施加两根长3 m、直径22 mm的全长锚固锚杆,间排距800 mm×1000 mm,控制底板煤层被动滑移区,避免煤层滑移后挤胀底板夹矸,提高底板夹矸抗剪强度。

5 复合底板工业性试验效果

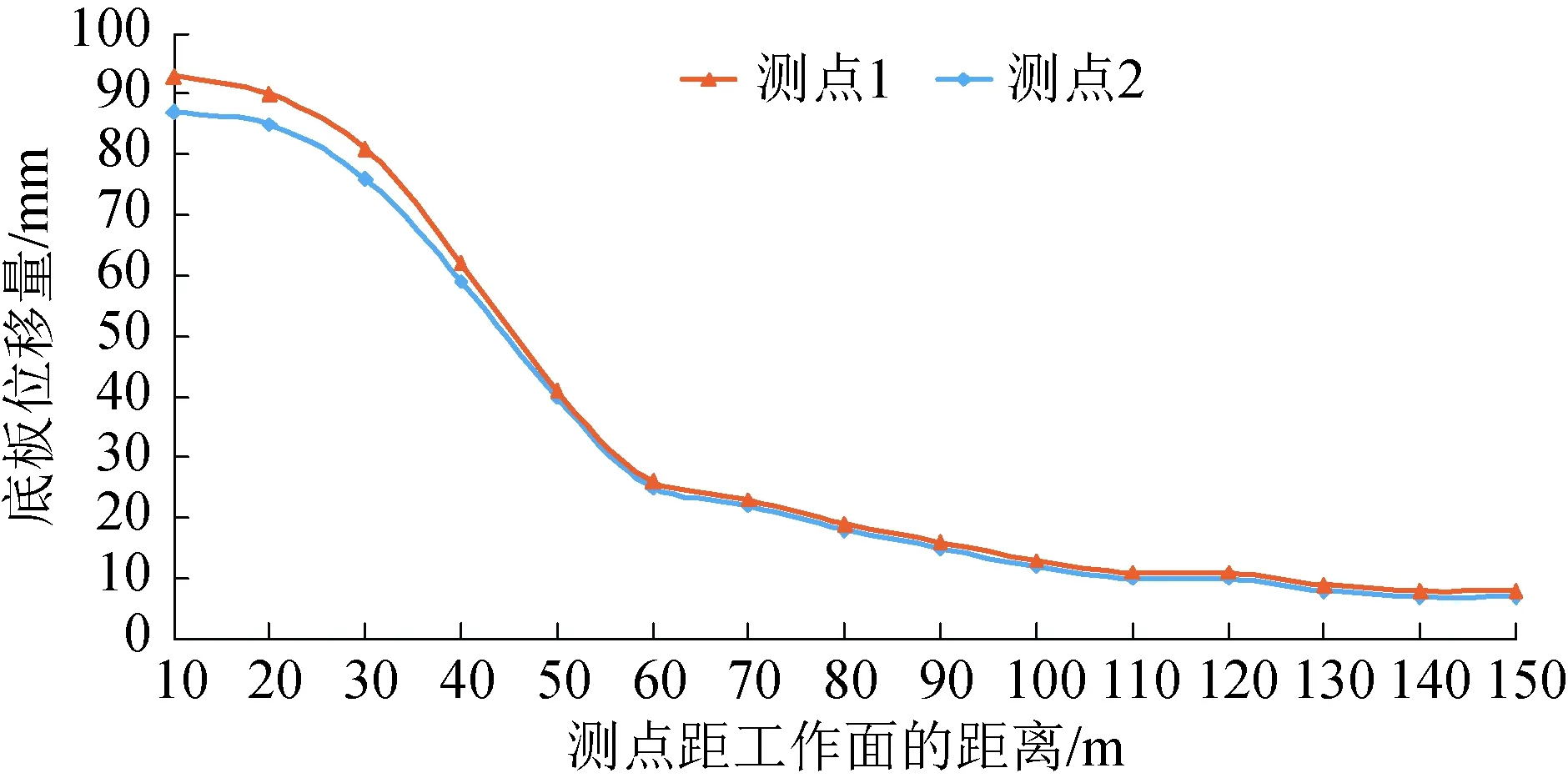

由于大安山煤矿矿压显现明显,在西一工作面开采前,对西一工作面的底板进行了分类支护措施。根据底板夹矸厚度,进行分类支护,夹矸厚度小于2.5 m时,对两帮采用大直径钻孔卸压,同时利用爆破技术进行断底;夹矸厚度大于2.5 m时,对两帮采用大直径钻孔卸压,同时在底板布置锚杆,阻止煤体滑移。为检验支护方案的支护效果,在西一工作面下巷中,选取两个测点,测点1设置在底板夹矸厚度0.5 m处,距切眼110 m,测点2设置在夹矸厚度2.6 m处,距切眼310 m,监测在工作面影响范围下测点的位移量,并进行分别记录。监测结果如图6所示。

图6 底板位移量监测曲线

由图6可以看出,测点1的底板位移量要略高于测点2的底板位移量,测点在距工作面60 m以外,底板位移量变化缓慢,均在25 mm以下。此时底板位移可以看作是由底板的弹性变形引起的。在距工作面20 m以内,底板位移量均在85 mm以上,且变化不大,处于稳定状态,测点1位移量最高为94 mm,测点2位移量最高为86 mm。在距工作面20~60 m范围,测点1底板位移量要略高于测点2的位移量,这是由于测点1夹矸较薄,虽然夹矸承载能力较小,断底卸压的作用非常明显。在工作面影响范围内,底板位移量相对会较大,这是由于工作面超前支承压力对底板煤层产生了影响。

6 结论

(1)复合底板破坏形式主要有屈曲破坏和弯曲破坏,在条件满足的情况下,屈曲破坏先于弯曲破坏发生,具有一定的突然性,而弯曲破坏是应力持续缓慢变化产生的,有利于聚集能量的释放。

(2)针对大安山矿轴10槽煤层夹矸厚度不一的情况,当夹矸厚度小于1.3 m时掘进期间容易发生夹矸的屈曲破坏;当夹矸厚度小于2.5m时,回采期间也可能发生夹矸的屈曲破坏

(3)轴10上槽煤层巷道底板夹矸容易因轴10下槽煤层碎胀挤压而产生弯曲破坏,最终表现为巷道的大量底鼓,特别是受采动影响的巷道底鼓量很大,只有夹矸厚度大于5.5 m时巷道采表现出较好的稳定性。

(4)对巷道两帮进行大直径钻孔,对底板进行爆破断底有较好的卸压效果,减小两帮的高应力对底板煤体的影响,同时切断复合底板煤体滑移路径,减小底板深部较厚岩体形成的高水平应力。

(5)布置底角锚杆阻隔底板煤层发生滑移,在巷道底板中部施加锚杆增加底板夹矸的稳定性,能一定程度上阻止10下槽煤层煤体沿着滑移线扩大破坏程度,减小了10下槽煤层对夹矸底板的挤压力,使之保持稳定,有一定的控制效果。