酸刺沟选煤厂粗煤泥分选系统技术改造的研究与探讨

2019-03-06辛学铭贺琼琼

郎 军 辛学铭 贺琼琼

(1.中国矿业大学化工学院,江苏省徐州市,221116;2.内蒙古伊泰京粤酸刺沟矿业有限责任公司,内蒙古自治区鄂尔多斯市,017000)

1 前言

随着科技的创新与发展,煤炭行业引进了新型的设备和工艺。对于选煤厂而言,对现有生产设备和工艺进行优化、提质增效是至关重要的。目前,选煤厂对于粗煤泥分选技术的研究较少,较为常用的主要设备为螺旋分选机、TBS干扰床分选机和TCS智能粗煤泥分选机。

酸刺沟选煤厂隶属于内蒙古伊泰煤炭股份有限公司,设计能力为12.0 Mt/a。该选煤厂的选煤方法是原煤经筛分车间,部分-13 mm末原煤直接作为产品,+13 mm原煤经13 mm或9 mm二次分级,+13 mm进入浅槽分选,-13 mm或9 mm进入旋流器分选,+13 mm块精煤与-13 mm末精煤一起作为发热量为21.76 MJ/kg的动力煤产品。

对于1.0~0 mm粒级的煤泥而言,现有回收工艺为1.0~0 mm粒级煤泥进入分级旋流器入料桶后经泵打入分级旋流器分级,分为1.0~0.15 mm和0.15~0 mm两部分。1.0~0.15 mm部分经由弧形筛脱水脱泥,筛上物到末煤离心机脱水,脱水后作为产品,分级旋流器的溢流0.15~0 mm和筛下水进入到浓缩机。粗煤泥产品与细煤泥经干燥后全部按煤泥销售,干燥前发热量为15.06 MJ/kg,干燥后发热量为17.15 MJ/kg,干煤泥产品的灰分为35.68%。由于1.0~0.15 mm粒级粗煤泥没有进行分选而直接脱水脱泥,产品的发热量降低导致销售价格低廉,继而直接影响了选煤厂的经济效益,因此亟需对粗煤泥分选系统进行技术改造。

2 选煤厂煤质分析及产品结构

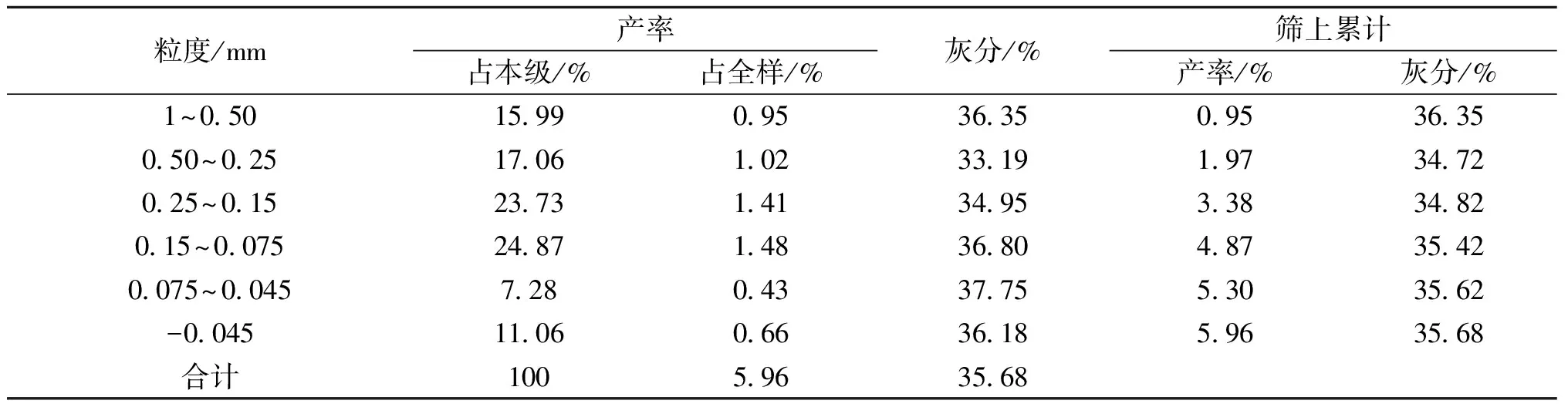

以酸刺沟选煤厂原煤小筛分和粗煤泥浮沉资料为基础进行煤质的分析,原煤小筛分组成表见表1。

表1 原煤小筛分组成表

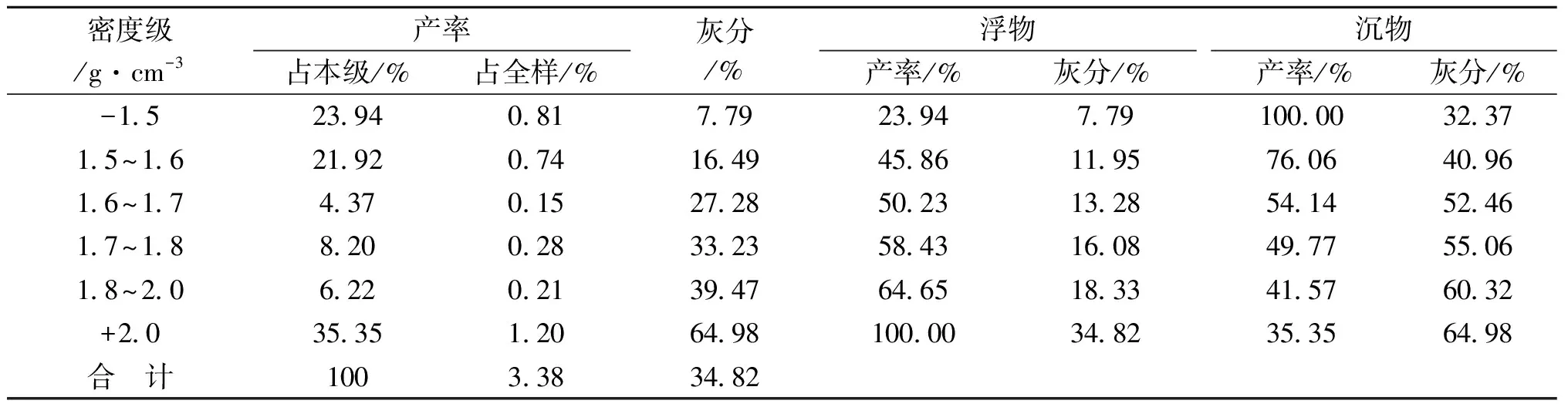

由表1可以看出,随着粒度的减小,各粒度灰分分布比较均匀,1.0~0.15 mm粒级产率为3.38%,灰分为34.82%;0.15~0 mm粒级产率为5.96%,灰分为35.68%;1.0~0.15 mm粒度级浮沉资料采用临近3.0~0.5 mm粒度级浮沉组成替代,1.0~0.15 mm粗煤泥浮沉组成表见表2。

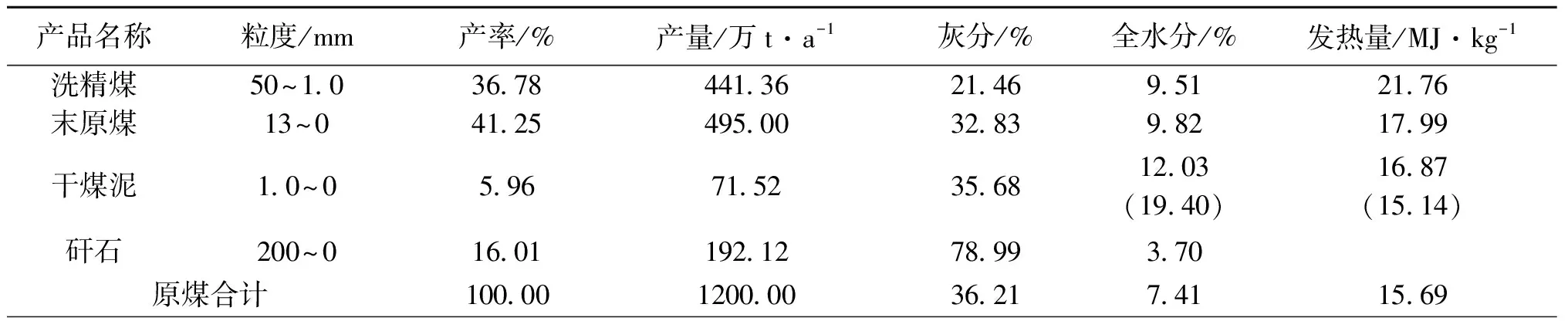

根据选煤厂近期的生产数据统计及现场调研,按12.0 Mt/a的厂型进行计算,可得实际生产的产品平衡表见表3。

表2 1.0~0.15 mm粗煤泥浮沉组成表

表3 产品平衡表

由表3可以看出,产品结构为洗精煤、末原煤和煤泥。洗精煤为50~13 mm浅槽精煤与13~1 mm旋流器精煤,低位发热量是21.76 MJ/kg;末原煤为13~0 mm末原煤,低位发热量为17.99 MJ/kg;煤泥为1.0~0.15 mm粗煤泥与-0.15 mm细煤泥,干燥后低位发热量为15.14 MJ/kg。

3 技术改造方案

3.1 粗煤泥分选设备比较

目前在国内外选煤行业中,粗煤泥分选的主要设备有螺旋分选机、TBS干扰床分选机以及TCS智能粗煤泥分选机等。

螺旋分选机是一种在重力和离心力的作用下实现不同密度矿物分离的一种分选设备,最早应用于动力煤选煤厂分选粗煤泥,优点是不需要药剂和介质,操作简便且维修量小;缺点是自身机体高度大,工艺参数不容易调节,有效地分选密度高,分选密度低于1.6 g/cm3时分选效果较差,因此并不适用于本选煤厂粗煤泥的分选。

TBS干扰床分选机是目前较为流行的粗煤泥分选设备,其Ep值大于0.12。其优点是颗粒在两相流中互相干扰沉降进行分层时,在悬浮物中会有不同密度梯度,TBS干扰床分选机的分选效率较高,不需要药剂且生产成本低,可以自动控制和调节分选密度;缺点是TBS干扰床分选机分选密度范围窄,对入料粒度要求高,有时床层不稳定,会影响分选精度,并且设备容易发生故障。

TCS智能粗煤泥分选机是一种依靠上升水流与智能干扰器共同作用,有动力干扰的分选机,其Ep值小于0.09。其工作原理是上升水流以一定的压力和流速进入到分选机内,在下降过程中颗粒干扰沉降,会形成不同的密度梯度,轻的物料通过溢流堰溢流到水槽,重的物料沉降到底部排出。TCS智能粗煤泥分选机是在TBS的基础上进行了优化,通过增加智能控制系统,实现底流排放的连续、稳定、可调控;可小流量连续排料,处理能力大。

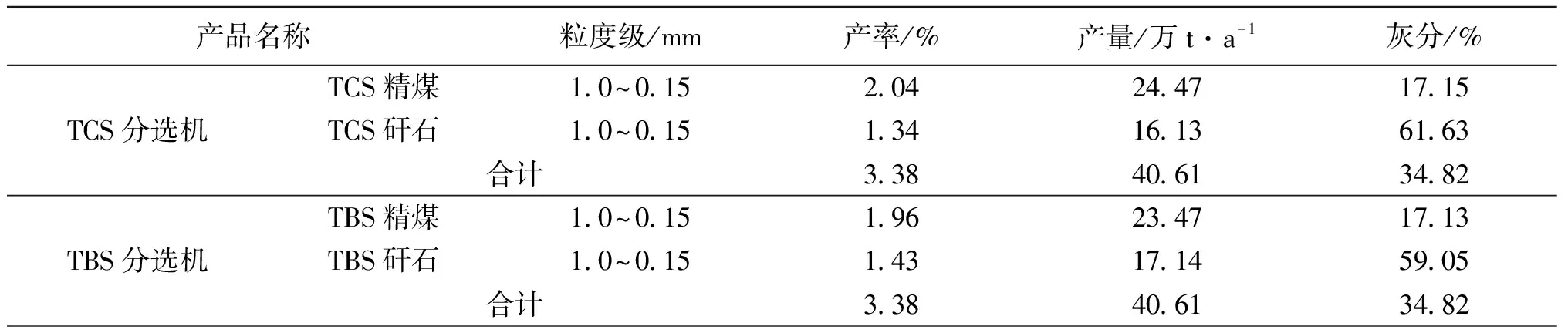

现对酸刺沟选煤厂1.0~0.15 mm粒级粗煤泥分别使用TCS及TBS进行产品对比,其结果见表4。

表4 TCS与TBS产品对比表

由表4可以看出,当生产相同灰分的粗精煤产品时,TCS的粗精煤产率为2.04%,产量为24.47万t,灰分为17.15%;TBS的粗精煤产率为1.96%,产量为23.47万t,灰分为17.13%,在灰分相当的情况下,TCS的分选效率较高,因此TCS在分选精度方面有绝对优。

因此综合各方面考虑最终选择了TCS智能粗煤泥分选机。

3.2 分选工艺比较

由选煤厂产品结构可知,现酸刺沟选煤厂粗煤泥经分选后可得出2种产品,即21.76 MJ/kg或17.99 MJ/kg发热量的粗精煤,现对两种产品方案进行比较。

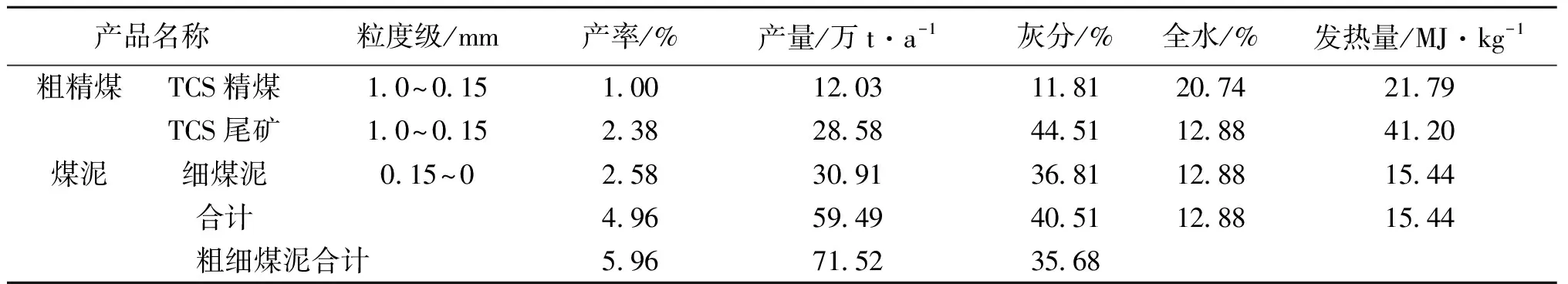

3.2.1 粗精煤为21.76 MJ/kg发热量的产品

将粗精煤掺入洗精煤,则需要出低灰精煤,其尾煤灰分较低为44.51%,不能按矸石处理,需要掺入细煤泥产品中,方案一产品平衡表见表5。选煤厂规模按12.0 Mt/a计算,粗精煤产率为1%,由TCS尾矿与现有细煤泥组成的煤泥产品经干燥后的发热量为15.44 MJ/kg,煤泥灰分为40.51%。

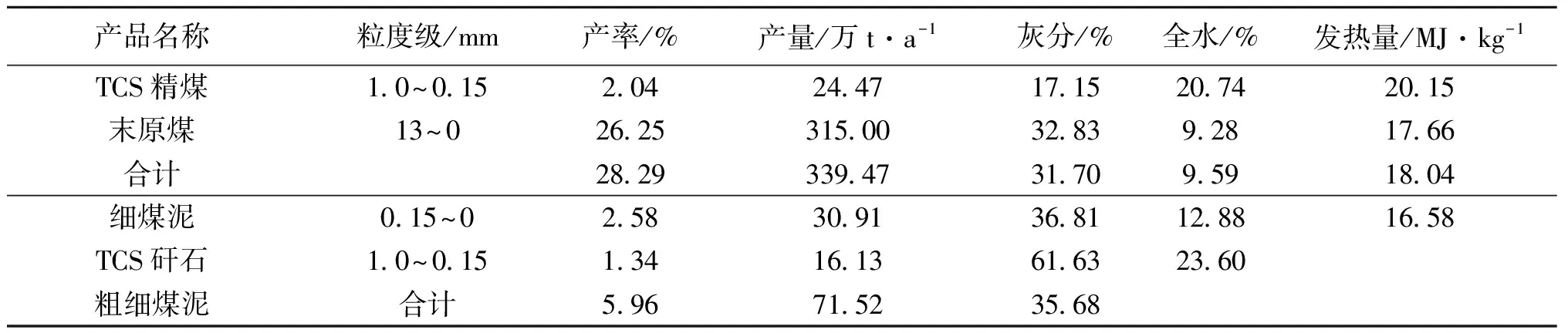

3.2.2 粗精煤为17.99 MJ/kg发热量的产品

将粗精煤掺入末原煤,经现场调研,末煤产品发热量定位为17.99 MJ/kg,但由于煤质的波动性,末原煤的发热量常小于17.99 MJ/kg,需要通过发热量为21.75 MJ/kg的洗精煤与末原煤进行配煤,保证末原煤的发热量。根据近期生产统计,末原煤的发热量为17.62 MJ/kg。为保证末原煤的发热量,设计粗精煤为20.08 MJ/kg,掺配到末原煤中,可提高0.38 MJ/kg的发热量,确保末原煤的发热量为17.99 MJ/kg,混煤的灰分为31.70%。

此时细煤泥的发热量较现有粗细煤泥的发热量有所降低,其干燥后的发热量为16.58 MJ/kg,细煤泥灰分为36.81%。方案二产品平衡表见表6。

表5 方案一产品平衡表

表6 方案二产品平衡表

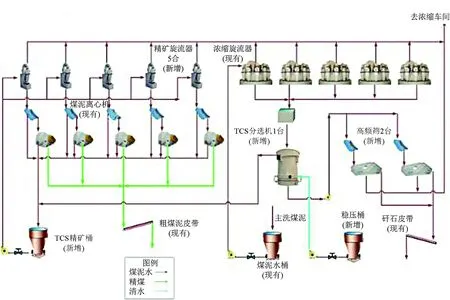

图1 TCS系统工艺流程图

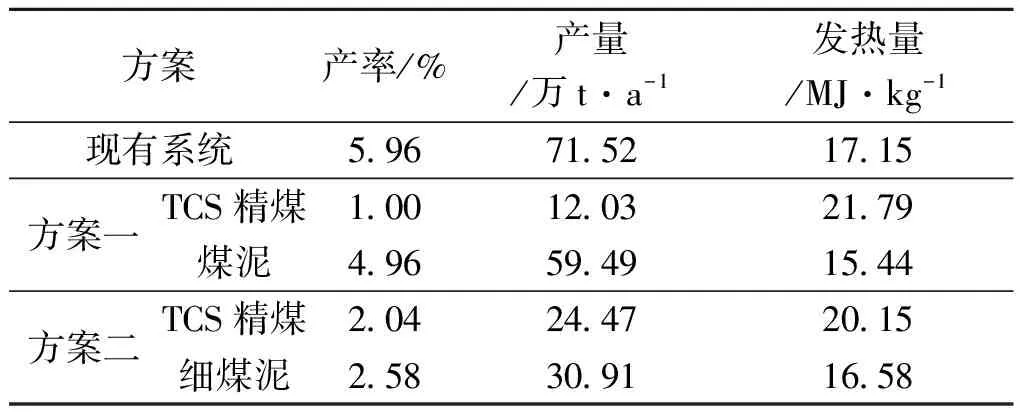

原有系统、方案一和方案二的对比见表7。

由表7可以看出,方案一和方案二与原有系统相比较,TCS精煤发热量都有大幅度提升。经现场调研,方案一和方案二与原有系统在销售收入及加工成本方面均有明显的经济效益,且方案二的经济效益明显比方案一高。因此本次粗煤泥改造选择方案二,即新增粗煤泥分选系统,选后将粗精煤产品掺入末原煤。

表7 方案对比表

3.3 工艺流程

对现有粗煤泥系统进行改造,新增TCS粗煤泥分选系统。现有分级旋流器底流进入TCS分选机进行分选,TCS精矿进入新增TCS精矿桶后由泵打入新增精矿分级旋流器,精矿旋流器的溢流进入浓缩机,底流进入现有弧形筛预先脱水后再进入煤泥离心机二次脱水,粗精煤产品掺入末原煤;弧形筛筛下水及煤泥离心机离心液进入TCS精矿桶;TCS尾矿由新增尾矿泵打入新增弧形筛预先脱水后进入新增高频筛进行二次脱水,脱水后尾矿进入现有矸石皮带,弧形筛及高频筛筛下水进入现有浓缩机。TCS系统工艺流程图如图1所示。

4 结论

基于选煤厂现有工艺和煤质特性,对粗煤泥分选系统进行技术改造,确保产品的发热量和经济效益。通过对比分析TCS智能粗煤泥分选机与螺旋分选机、TBS干扰床分选机各自的优缺点,表明在灰分相当的情况下,TCS的分选效率较高,因此选用TCS智能粗煤泥分选机。TCS智能粗煤泥分选机可以实现底流排放的连续、稳定、可调控,它可以有效减少错配,提高了分选精度。在新增TCS粗煤泥分选系统后,将分选的粗精煤产品掺入末原煤,与现有系统相比,经济效益有显著的提高。