大埋深低透气性突出回采工作面松爆注水协同解危技术研究与应用

2019-03-06朱同功

朱同功

(平顶山天安煤业股份有限公司十矿,河南省平顶山市,467000)

目前随着矿井开采向深部延伸,越来越多的矿区进入深部开发,伴随而来的高地应力、煤与瓦斯突出危险等安全隐患也越来越严重,成为制约煤矿安全生产的天敌。如何科学解决上述问题,实现安全高效生产,是横亘在广大煤矿科技工作者面前急待突破的难题。基于此,本文提出了采用松动爆破、高压注水协同技术,同时研发爆注一体化工艺装备,并成功地应用于平煤股份十矿己15.16-24100工作面,破解大埋深、低透气性高突出危险性回采工作面卸压、防治煤与瓦斯突出、降尘等技术难题,实现了工作面安全高效生产。

1 工程地点概况

平顶山天安煤业股份有限公司十矿(以下简称十矿)设计生产能力为3 Mt/a,矿井属煤与瓦斯突出矿井,2017年矿井绝对瓦斯涌出量76.18 m3/min,主采的丁、戊、己三组煤层均为煤与瓦斯突出煤层。己15.16-24100工作面位于十矿-320 m水平己四采区西翼第四区段。工作面东靠己四轨道下山、己四瓦斯专用回风下山、己四胶带下山,西距26勘探线820 m,南邻己15-24080采空区,上覆有己15-24080机巷高抽巷,机巷底板以下12~15 m处布置有底板抽采巷掩护机巷掘进,北部未开采。工作面地面标高+180~+275 m,工作面标高-622~-664 m,埋深844~921 m。工作面走向长809 m,倾斜宽141 m,平均采高4 m。

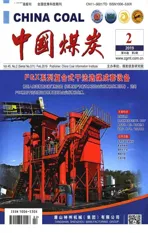

己15.16-24100工作面开采己15.16煤层,煤层原始瓦斯压力最大为2.95 MPa,原始瓦斯含量最大为20.0374 m3/t。己15.16-24100工作面煤层地质综合柱状图见图1。

图1 己15.16-24100工作面煤层地质综合柱状图

由图1可以看出,己15煤层顶板为厚11~18 m的砂质泥岩夹薄层细砂岩含己14煤层和无名煤,其上为厚度大于14 m的灰白色细至中粒砂岩;己15煤层底板为厚0.1~0.9 m的泥岩含煤线(局部受构造影响厚2.1 m),其下为厚1.0~1.8 m的己16煤层,己16煤层的底板为厚0.3~1.6 m的砂质泥岩,其下为厚1.8~2.6 m的己17煤层,再下为大于20 m的砂质泥岩及灰岩。己15.16煤层平均厚度3.7~4.3 m,煤层倾角10°~16.7°,主焦煤储量63.6万t。

2 突出危险源机理分析

2.1 回采前区域消突设计

工作面所采煤层f值在0.17~0.61之间,属松软煤层;煤层透气性系数为0.0001~0.0061 mD,属难抽采煤层;煤层顶底板均为透气性很差的砂质泥岩,不易于瓦斯逸散。十矿以往所采取的瓦斯治理方式为顺层钻孔预抽回采区域煤层瓦斯,钻孔设计如图2所示,沿工作面机巷和风巷垂直于煤壁布置本煤层钻孔,根据实测,抽采半径为3 m,设计钻孔沿走向间距为4 m一组,一组两个孔,分别控制煤层上部和下部,终孔位置分别设计在距顶板和底板300~500 mm处,钻孔设计孔深为80 m。钻孔施工成孔48 h内封孔联网抽采。

图2 顺层钻孔布置图

根据十矿历年对煤层瓦斯治理工程现场监测结果的分析可知,埋深700 m以上区域按上述设计治理消突,能较好地消除煤与瓦斯突出危险,工作面在回采期间适当执行局部措施钻孔,即可实现安全生产。己15.16-24100工作面埋深844~921 m,与以往开采工作面区域瓦斯抽采治理工程相比,采用以上的区域钻孔设计在施工过程中,钻孔喷孔、响煤炮、夹钻现象较为严重,钻杆夹钻情况上升了近19%。己15.16-24100工作面区域钻孔采用国内较为先进的“两堵一注”成套封孔工艺封孔,封孔气密性、封孔质量较以往有很大改进,具备尽可能多抽出瓦斯的可能性。

2.2 突出危险源机理分析

2.2.1 工作面回采初期瓦斯情况。

己15.16-24100工作面回采初期,在未采取局部措施的情况下,生产期间回风流瓦斯浓度在0.51%~0.62%,工作面片帮、响煤炮现象较为严重;在采取卸压钻孔措施后,瓦斯降幅不明显,且在打钻期间夹钻情况严重,月产量仅4 万t,严重制约了工作面安全回采。

2.2.2 突出危险源机理分析

己15.16-24100工作面与邻近区段工作面相比,其煤层原始瓦斯压力和含量、煤层厚度基本一致;己15.16-24100工作面区域钻孔施工期间瓦斯异常现象明显增多,邻近工作面构造应力区打钻异常现象也较多。根据现场矿压监测结果表明:工作面区段巷道超前20~30 m范围内围岩采动引起的裂隙较发育,顶板下沉量增加80~150 mm,超前支承应力峰值增加了20%~30%,矿山压力显现剧烈程度增加。结合己15.16-24100工作面打钻异常显现特点,综合分析该工作面埋深及以上巷道围岩变形和应力分布变化规律等情况可知,该工作面区域钻孔施工异常是由大埋深造成的高地应力与高瓦斯耦合作用所引起的。基于此,常规顺层钻孔治理回采区域瓦斯在区域措施实施以后,煤层瓦斯虽然可以得到较好地释放,实现抽采达标,但高地应力参与下的消突效果尚待考证。

综合分析工作面瓦斯地质情况得到以下结论:

(1)工作面顶、底板为泥岩或砂质泥岩,具有良好的封闭作用,不利于瓦斯逸散,造成瓦斯仅仅可通过抽采或生产期间自然涌出释放,易造成生产期间瓦斯高值。

(2)通过顺层钻孔施工,虽然改善了钻孔封孔工艺、优化了抽采系统,但抽采周期没有明显提升;虽然工作面已经抽采达标,但受顺层钻孔漂移、煤体内局部瓦斯富集、煤体透气性低等因素影响,煤体残余瓦斯量仍然较大,在落煤期间瓦斯大量释放会严重影响工作面安全、高效回采。

(3)大埋深、大采高作用使得工作面前方煤体处于高应力区,不利于瓦斯抽采。己15.16-24100工作面埋深844~921 m,平均采高4 m,受大埋深、大采高影响,工作面煤岩体处于相对高应力状态,难以形成孔隙,也会给瓦斯抽采释放带来严重影响,且高应力影响容易诱导煤与瓦斯突出事故的发生。

综合以上分析可知,大埋深、低透气性煤层高突工作面回采过程中,仅仅依靠顺层钻孔预抽回采区域瓦斯难以有效释放煤体应力和瓦斯,无法完全保障回采期间安全生产。

3 解危方案设计

回采工作面松动爆破(以下简称“松爆”)技术和煤层高压注水技术都已经相对成熟,此项技术在特定区域内应用都有先例,并取得较好的效果,两项技术协同应用,消突卸压解危降尘还鲜有应用。根据己15.16-24100工作面突出危险源机理分析和生产期间所暴露的问题,本文提出了协同应用松爆注水技术,即工作面每三天为一个措施循环,完成两次卸压注水钻孔、一次松爆施工,可达到每循环出煤9000 t(每天3刀煤3000 t)、推进6.3 m、月产量9万t的效果。

3.1 措施钻孔设计

工作面卸压注水钻孔孔径为89 mm,有效孔深20 m,施工范围14~71架(工作面共92架)。措施每三天一个循环,第一天14~71架每两架施工一个注水钻孔,同时每4架布置一个松爆钻孔(孔径89 mm,孔深13.5 m);第二天、第三天在14~19架和62~71架每两架施工一个注水钻孔,20~61架区域每架施工一个注水钻孔;施工期间相邻钻孔分别控制己15煤层和己16煤层。钻孔施工完毕后,均进行高压注水,注水压力8~10 MPa。

3.2 松爆、注水工艺设计

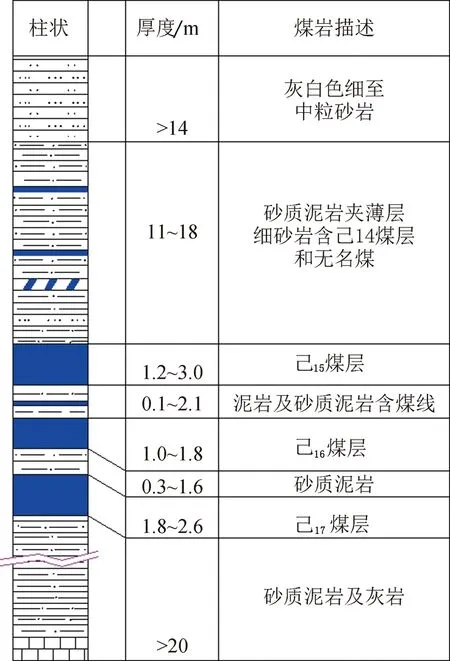

(1)原松爆工艺设计。原松动爆破工艺如图3所示,原松爆钻孔内装药顺序依次为药管、沙管、黄泥。其中2 m装药(每3卷为一组,雷管3个,全部为正向装药,3个雷管按并联方式连接),10 m沙管,1.5 m黄泥。松爆钻孔之间脚线串联,爆破时一次起爆。

图3 原松动爆破工艺示意图

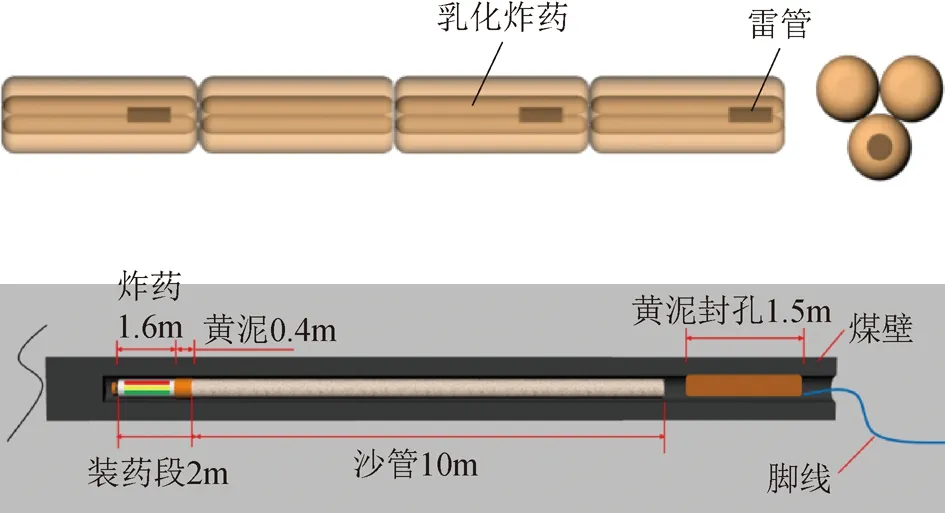

(2)爆注一体化工艺设计。受原松爆工艺工人操作劳动强度大,无法实现松爆孔爆破后注水等缺点,研发了爆注一体化工艺装备,实现了松爆、注水同孔操作,达到了降低劳动强度、提高效率的目的。爆注一体化工艺如图4所示,爆注一体化工艺装药顺序依次为4 m装药仓、注水段(封孔器以里11.5 m)、1.5 m爆注一体化封孔器(距孔口0.5 m左右),装药段采取线性装药9卷、雷管3个,全部为正向装药,3个雷管按并联方式连接。松爆钻孔之间脚线串联,爆破时一次起爆。

图4 爆注一体化工艺示意图

(3)注水工艺设计。卸压注水钻孔施工完毕后及松爆钻孔爆破后,均利用快速封孔器进行高压注水(卸压孔快速封孔器,封孔器距孔口1 m),注水压力8~10 MPa,以邻近钻孔或煤壁出水为停止注水标准。

4 实施效果分析

2018年3月在己15.16-24100工作面实施松爆注水协同技术以来,已安全推进338 m,结合施工现场监测结果,对应力变化、钻屑量、瓦斯抽采数据、注水降尘效果等进行分析可知:

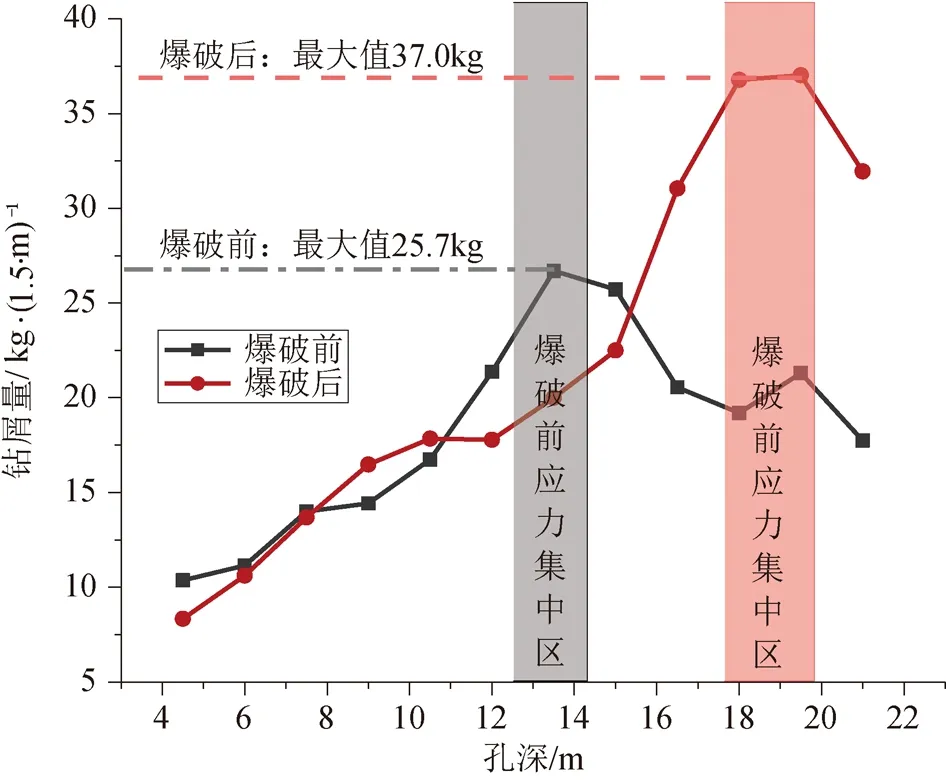

(1)应力变化。实施松爆注水协同措施前后各在爆破孔附近施工2个应力观测孔,通过测定其S值,判断爆破前后工作面前方应力峰值位置。爆注一体化实施前后钻屑量数据曲线如图5所示,通过对已施工的21组观测数据统计,采取措施后,工作面前方应力峰值由12~15 m移至17~19.5 m位置,应力前移,工作面安全屏障增加。同时,在生产期间工作面片帮情况也得到了大幅缓解。

图5 爆注一体化实施前后钻屑量数据曲线

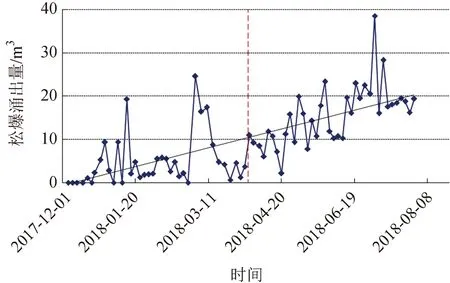

(2)瓦斯变化。采用爆注一体化工艺,由于水力耦合爆破可提高工作面松爆效果。爆破瓦斯涌出量变化情况如图6所示,爆破后瓦斯涌出量由0~24.6 m3增至2.16~38.52 m3,平均松爆涌出量由4.79 m3增至20.28 m3,增幅达323.38%。项目实施前后回风流瓦斯变化情况如图7所示,项目实施后工作面生产期间回风流平均瓦斯浓度由0.58%降至0.22%左右。

图6 爆破瓦斯涌出量变化示意图

图7 项目实施前后回风流瓦斯变化

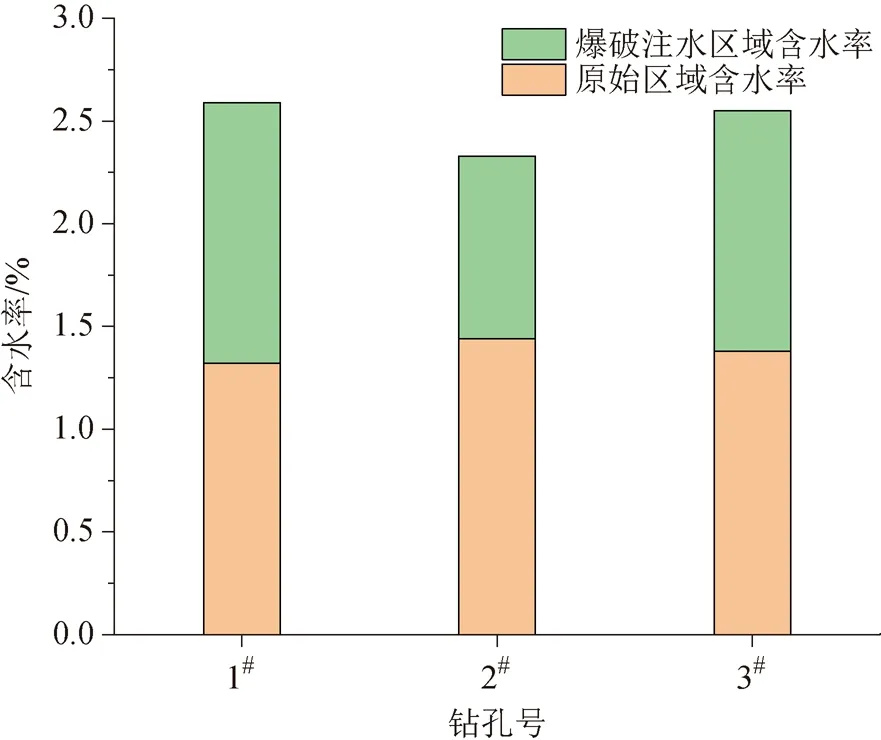

(3)注水及降尘情况。原工艺松爆钻孔爆破后无法进行注水,新工艺可利用爆注一体化封孔器对松爆钻孔进行高压注水,受爆破后裂隙发育影响,可有效的提升注水量,松爆钻孔注水量0.1~1.7 m3,平均注水量0.7 m3(孔深13.5 m、孔径89 mm、孔内空间0.067 m3)。根据原始区域与技术实施后爆破注水区域内含水率实测数据对比:爆破注水区域较原始区域煤层含水率1.26%~1.45%提升至2.35%~2.75%,有效改善了煤体的力学性能。松爆注水前后煤层含水率变化如图8所示。

图8 松爆注水前后煤层含水率变化图

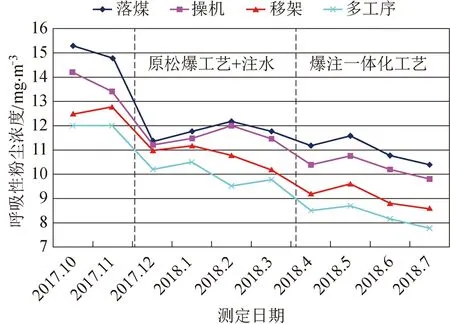

工作面实施爆注一体化工艺后,煤体裂隙发育,利于煤体注水。而且煤体注水后,煤体湿润,可降低割煤、打钻期间扬尘现象,改善作业环境。措施执行前后在割煤、落煤、移架及多工序同时作业时,分别测定了回风流总粉尘浓度和呼吸性粉尘浓度。措施执行前后呼吸性粉尘浓度变化如图9所示,注水前,落煤期间呼吸性粉尘浓度最大15.3 mg/m3,采用“松爆工艺+注水”措施后降低到11.2 mg/m3,实施爆注一体化工艺后呼吸性粉尘浓度降低至10.4 mg/m3。措施执行前后全尘浓度变化如图10所示,未采取注水措施前,落煤期间全尘浓度最大为24.4 mg/m3,采用“松爆工艺+注水”措施后降低至17.5 mg/m3,全尘浓度降低至15.9 mg/m3。

采用松爆注水协同卸压消突解危技术,在煤体前方通过松爆释放了前方13.5 m范围内的煤体中的高地应力及瓦斯,形成了循环切割前最少13.5 m、循环结束最小7.2 m(每循环推进6.3 m)的安全煤体保护屏障。每天卸压钻孔的施工,既释放了煤壁前方20 m范围内的煤体瓦斯,也探测了前方地质构造及瓦斯异常,为安全生产提供第二道防线。

图9 措施执行前后呼吸性粉尘浓度变化示意图

图10 措施执行前后全尘浓度变化示意图

钻孔施工完毕后,用8~10 MPa的水压向钻孔内高压注水,单孔注水量大于0.5 m3,是钻孔体积4~5倍,破坏了钻孔煤体的完整性,增加了透气性,有利于瓦斯的释放,减小回采期间随煤体集中释放造成的危险。同时高压注水后,煤体回采、打钻过程中粉尘浓度大大降低,为工作面安全实现月单产9万t奠定了基础。

通过实施前后的效果对比,工作面区域瓦斯及防尘治理工程得到较大地改善,达到了预期目的,有效破解了工作面安全管理的难点问题。

5 结论

(1)基于对工程现场瓦斯抽采情况和矿山压力显现规律的分析表明,大埋深、低透气性煤层高突工作面回采过程中,仅仅依靠顺层钻孔预抽回采区域瓦斯难以有效释放煤体应力和瓦斯,无法完全保障回采期间安全、高效生产。

(2)通过对技术现场应用情况监测结果可知:采用以“松爆工艺+注水”为核心的爆注一体化区域瓦斯防治技术后,应力峰值由12~15 m前移至17~19.5 m位置,工作面安全屏障增加;松爆后平均瓦斯涌出量增幅323.38%,松爆效果提升;工作面生产期间回风流平均瓦斯浓度由0.58%降至0.22%左右,回风流瓦斯浓度下降;煤体水分增加、降尘效果显著,爆破注水区域较原始区域煤层含水率由1.26%~1.45%提升至2.35%~2.75%,有效改善了煤体的力学性能;落煤期间呼吸性粉尘浓度由15.3 mg/m3降低至10.4 mg/m3;全尘浓度由24.4 mg/m3降低至15.9 mg/m3。

(3)在大埋深、低透气性煤层高突工作面回采过程中,采取松爆注水协同解危技术,既可有效地消除突出危险性也改善了工作面作业环境,同时为工作面安全、高效回采提供了基础。