综采工作面大角度旋转开采技术创新与研究

2019-03-06史之印李海伟张思鑫

史之印 李海伟 张思鑫 孟 鑫

(兖州煤业鄂尔多斯能化有限公司安源煤矿,内蒙古自治区鄂尔多斯市,017200)

20世纪80年代初,综采工作面旋转式采煤法在我国一些矿区开始应用,近年来取得较大进展,提高了边角煤开采回收率。根据国内开采经验,综采工作面旋转开采角度在45°以下,开采的工艺难度较小,大于45°时,旋转开采难度大。传统的旋转开采大多数采用单向分段割煤方式,生产效率较低。安源煤矿二采区北邻矿井边界位置,4217工作面为二采区最后一个工作面,工作面特殊位置影响工作面正规布置,为了多回收煤炭资源,结合安源煤矿实际地质条件,综合国内旋转开采技术,创新应用旋转回采技术,确定大角度旋转开采巷道布置方案和对不规则块段煤层连续开采工艺的综合应用,工作面不等长布置,旋转角度60°,旋转弧长240 m,割煤方式采用双向往返割煤,通过调整机头、机尾进尺等措施,实现工作面旋转开采。通过研究和成功的实践应用,对拓宽综采工艺的适用范围,减少旋转开采条件的局限性,发挥综采潜力,提高矿井机械化开采水平、经济效益和煤炭采出率具有重要意义,同时,采用双向割煤方式提高了生产效率,更有利于正常的生产组织管理,同时也为综采工作面旋转开采积累宝贵管理及操作经验。

1 工作面概况

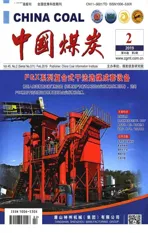

安源煤矿4217工作面位于北翼二采区东部,工作面西侧为4216工作面采空区;东侧为矿井边界;北侧为矿井北边界;南侧为北翼二采区回风大巷;工作面北段靠近4214、4215、4216采空区。4217工作面开采Ⅳ-2煤层,煤层厚度为2.2~3.1 m,平均为2.8 m。该工作面煤层起伏变化不大,煤层倾角0°~2°,平均倾角1°。该工作面直接顶板为砂质泥岩,厚度4.0~10.0 m,平均为8.0 m,灰色泥质胶结,层状结构,性脆,易破碎产生裂隙;老顶以中粒砂岩为主,厚度为9.0~19.2 m,平均为14.1 m,局部裂隙发育。该工作面地质条件简单,工作面走向长度1940 m,倾向长度112~239 m,开采分为3个阶段,即规则开采阶段、旋转开采阶段、边采边撤阶段。工作面布置示意图见图1。

图1 4217工作面布置示意图

2 工程应用

2.1 巷道方案设计

(1)胶运巷。从二采区主运巷开门,向北施工约30 m后与二采区回风巷贯通;向北施工约1330 m后,按330°方位和150°方位施工,其中按330°方位施工至切眼位置,按150°方位施工至辅运巷位置。同时考虑工作面旋转开采需要,在工作面一、二部胶带之间施工中部运输通道。

(2)辅运巷。首先自胶运巷向辅运巷施工横贯,作为辅运巷掘进运煤通道,然后沿井田东边界和南边界施工至切眼位置,向南与北翼辅运巷贯通。然后距离辅运巷拐点145 m位置按半径204 m弧线施工约240 m,通过联络巷与辅运巷联通。

2.2 设备配套情况

采用走向长壁后退式采煤方法,综合机械化采煤工艺,全部垮落法管理顶板,配备有MG400/940-WD型采煤机落煤,ZY6400/17/35型液压支架支护,工作面采用SGZ800/1050型刮板输送机、SZZ800/250 转载机和DSJ120/150/2×250胶带输送机运煤。

2.3 旋转开采工艺

2.3.1 工作面调斜

当工作面溜头推进至距拐点80 m位置(回采约556m)时,工作面开始溜尾调斜推采,溜头与溜尾按1:2比例推进,溜头推进距胶运巷拐点60 m位置,工作面调斜约9°,溜尾超前溜头40 m,工作面长度由调斜前的239 m增大到241 m,增加2 m,工作面需延长2节溜槽,工作面溜尾侧推进至缩面位置。

2.3.2 旋转开采

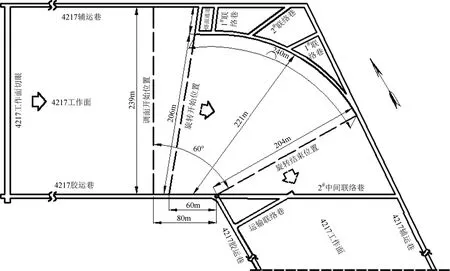

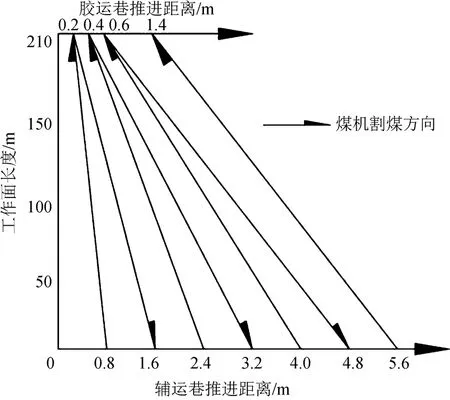

工作面胶运巷距离拐点60 m时,缩撤面后进入旋转开采阶段。煤机采取双向割煤,机头、机尾先按照比例进行定线进尺,第一刀机头定线200 mm,机尾定线800 mm,煤机自溜尾向溜头截割;第二刀煤机自溜头直接斜切进刀截割至机尾,即机头定线为0 mm,机尾定线800 mm,依次重复上述2次进刀,第七刀通过增加机头进尺的方式,调整工作面支架和输送机的状态,每7刀为一个循环,进刀方式如图2所示。最终工作面按照1∶4的比例推采至旋转结束,即胶运巷侧推进60 m,辅运巷侧推进弧长240 m。工作面胶运巷侧支架和输送机随着工作面旋转推进,整体向巷道侧外移,每推进一个循环外移距离约为1211 mm,工作面外移计算如图3所示。

图2 旋转循环切割方式示意图

图3 工作面外移计算示意图

推进刀数计算式为:

(1)

式中:N——工作面旋转开采总进刀数,刀;

D——辅运巷弧长,m;

F——每刀进尺,取0.8 m。

将工作面辅运巷弧长240 m带入式(1),可得工作面旋转总进刀数为300刀。

工作面输送机(支架)向机头方向移动距离计算:

(2)

式中:S——每个循环输送机(支架)向机头方向移动的距离,m;

L——胶运巷旋转开采推进长度,m。

将相关数据带入式(2),可得每个循环输送机(支架)向机头方向移动的距离为1.211 m。

3 关键技术

3.1 工作面双向割煤

工作面采用双向割煤,按照正常循环进尺方式,机头少进尺,机尾按照正常进尺(煤机截深800 mm),工作面支架按照定线进行拉移,确保工作面机头绕机尾进行正常旋转推进,本工作面旋转开采自7月25日开始至8月30日结束,累计36 d,机尾端平均进刀数8.3刀/d,推进距离6.7 m/d,实现工作面安全高效生产。

3.2 不等长工作面旋转开采

随着工作面的旋转调面,工作面逐渐延长,当胶运巷推采至距拐点30 m位置时,工作面最大长度为221 m,工作面长度延长约15 m,机尾侧共需要增设10组支架和10节溜槽;工作面达到最大面长后继续旋转推进,面长逐渐减小,需逐步缩减支架及溜槽,当工作面推采至胶运巷拐点位置后,需逐渐回撤支架及溜槽,面长缩短至204 m,旋转开采阶段结束。

3.3 工作面机头与转载机的搭接

旋转推采期间,由于工作面旋转角度过大,容易造成刮板输送机和转载机搭接困难,出现刮板输送机底链拉“回头煤”现象,采取转载机机尾超前卧底方式,卧底深度为500 mm,确保了刮板输送机与转载机合理搭接,解决了煤炭转载问题。

3.4 控制输送机上窜下滑

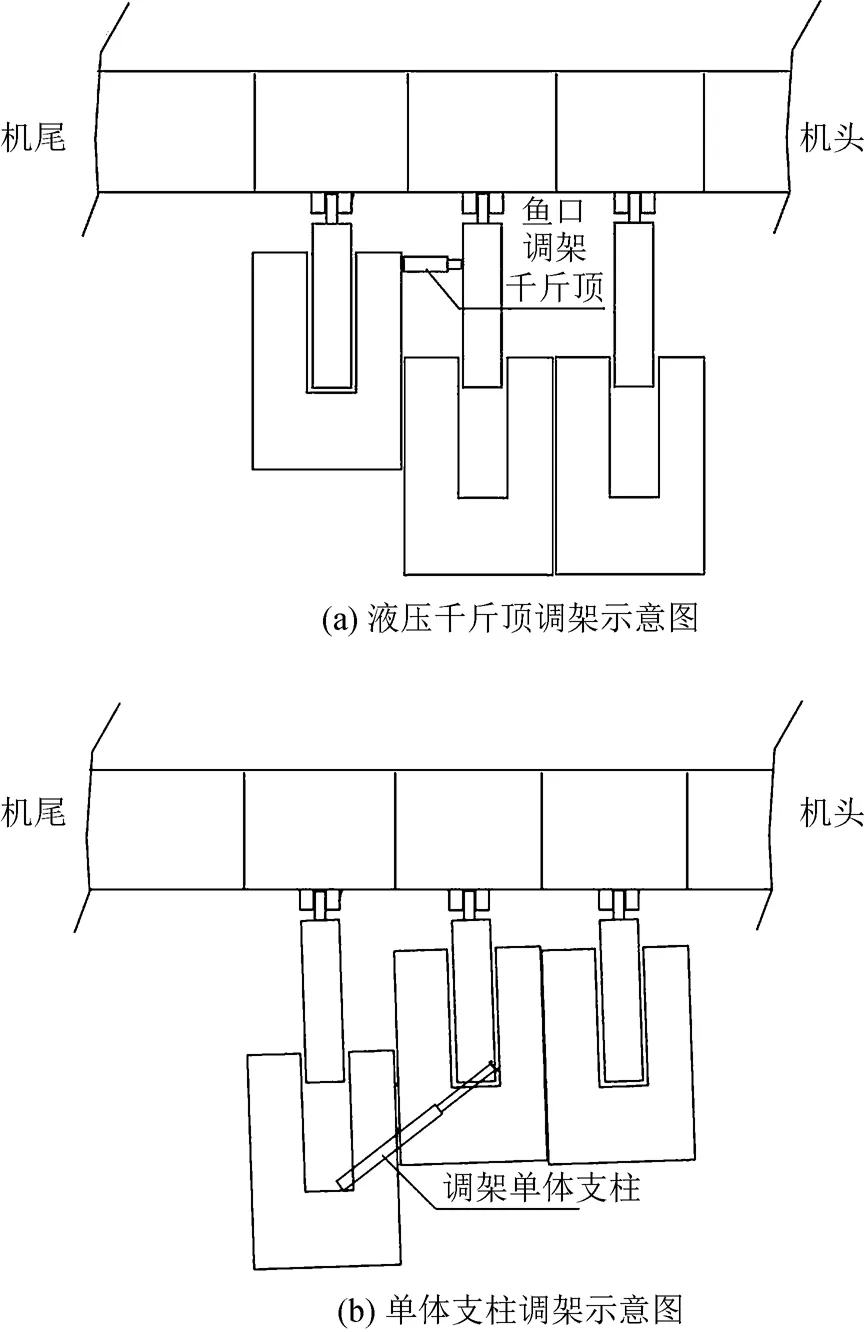

旋转开采期间,容易造成刮板输送机向机头方向窜动,作业过程中,要观测好输送机窜动量,一是严格执行从溜头向溜尾单向推溜;二是拉架时采用液压千斤顶调整支架方向,使支架与输送机保持3°~5°夹角,防止输送机上窜,调整方式如图4(a)所示;三是通过调整支架底座后端,调整步距大于前端调整步距,确保工作面支架整体以机头为中心进行旋转,调整方式如图4(b)所示;四是通过整体调整支架保证输送机向机尾移动。

图4 液压千斤顶调架示意图

3.5 顶板控制和支护技术

工作面配置ZY6400/17/35型掩护式液压支架,对工作面实行全支护法管理顶板,工作面无过渡支架和端头支架。两端头采用液压单体支护,超前支护距离不小于20 m。

(1)加强工作面顶板管理。一是煤机割煤后,及时移架,确保支架前梁接实顶板,初撑力不低于24 MPa;二是工作面旋转开采期间,为防止刮板输送机上窜下滑,支架与工作面调整一定的角度,造成支架顶梁与煤壁不能垂直,端面距增大,根据煤层顶底板状况,采取留顶煤方法,一般顶煤留设厚度为150~200 mm,防止了工作面前方漏顶现象。

(2)做好两端头顶板管理。一是支架距非回采侧煤帮的间距超过1 m时,及时加支单体支柱;二是机头由于工作面无专门端头支架以及由于工作面调斜,造成三角区空顶面积大,移架后及时在三角区位置支架上方架设矿工钢支护顶板。

(3)特殊区域和特殊时期顶板管理。一是机头段顶板管理,因工作面机头段进尺少,支架反复支撑顶板,顶板破碎易冒落,支架前梁顶板空顶时间较长,为防止溜头段顶板冒落,工作面1~60号支架区域采取留顶煤方法,厚度为300~400 mm,确保了旋转开采期间的顶板安全;二是顶板破碎及片帮时,采用提前拉移超前支架和紧跟煤机前滚筒移架两种方式及时支护。

4 结论

(1)安源煤矿4217工作面顶板稳定,实现了安全高效工作面大角度旋转开采,采用双向割煤方式的合理方案,创新了开采工艺,达到了良好效果。

(2)4217综采工作面旋转开采的成功应用,减少了工作面搬家次数,多回收煤炭资源8.96万t,直接创造经济效益450万元;少施工一个切眼,节省工作面设备搬家倒面费用300万元;实现了工作面的连续推进,提高了资源回收率,为特殊地质条件下回采工作面布置及开采积累了宝贵的经验,锻炼了职工队伍,提高了管理水平,取得了显著的社会效益和经济效益。