动压影响回采巷道分区注浆加固技术研究

2019-03-06张军波赵苏杭张宏博

张军波 赵苏杭 张宏博 李 宁

(1.河南能源化工集团研究总院有限公司,河南省郑州市,450046;2.河南理工大学安全科学与工程学院,河南省焦作市,454003)

随着煤矿开采深度的增加,巷道矿压越来越大,巷道支护的难度也越来越大。在回采过程中,工作面巷道又受到采动应力的影响,工作面上下平巷变形严重,煤壁开始出现片帮,不仅对矿井安全生产带来严重影响,也破坏了巷道中铺设的各种管路。在大采深巷道支护中单纯使用锚杆锚索支护已经不能满足对巷道支护的要求。因此,如何对大采深、高应力松软破碎围岩巷道进行支护显得尤其重要。近几年来,采用注浆加固巷道破碎围岩开始得到应用,但对注浆参数的研究尚不能满足要求,井下注浆作业缺少理论和实践支撑。因此,需要对煤矿巷道加固技术进行研究,确定详细注浆参数和施工工艺。

1 加固分区理论

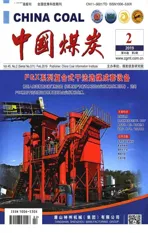

煤矿井下采掘活动破坏了原始地层中的应力平衡状态,使煤体中的应力重新分布,经过一定时间后,形成卸压区、应力集中区和原始应力区。在这三个区域中,煤体所受应力和变形性质各有差异。根据巷道周边煤岩体破碎程度、加固后煤岩体所起的作用,将加固区域分为无效加固区、有效加固区和非加固区,如图1所示。

图1 注浆加固分区图

(1)无效加固区。无效加固区与卸压区重合,区内煤岩体破碎,井下各种支护、抽采措施均对此区域内的煤体造成破坏,形成贯通性裂隙,且这些裂隙由于受采动影响而没有方向性,在此区域内进行注浆,其目的是使煤壁形成整体,不出现片帮。在此区域内注浆加固后形成的煤料结石体、浆料网络骨架对巷道支护起不到作用。

(2)有效加固区。有效加固区与塑性变形区重合,其区域范围取决于巷道的高度和宽度、支护形式、煤岩体抗压强度、煤岩体所受载荷、煤体内聚力等;具体到回采巷道煤壁,有效加固区的区域范围除了与以上因素相关外,还与支架刚度、采高、推进速度等相关。有效加固区是注浆加固的重点,在此区域内的裂隙以原生和次生裂隙面与结构面为主,具有很强的方向性。在注浆过程中,浆液的流动以定向渗流为主,最终起到渗透注浆和充填注浆的两种效果。

(3)非加固区。非加固区内,煤岩体内的裂隙受到应力影响,裂隙开度受到压缩,浆液难以通过。有学者认为,该区域内的煤体可通过劈裂方式进行注浆,但在井下实践中发现,注浆成本高、作业时间长,效果不明显,且有可能造成应力向工作面释放,推倒支架,造成新的事故。

2 分区注浆加固工艺

2.1 注浆钻孔间距

浆液扩散半径取决于注浆压力、注浆时间、裂隙发育程度等,为简化计算难度,采用溶液球状渗透状公式对浆液扩散半径进行计算:

(1)

式中:R——浆液扩散半径,m;

r——浆液黏度的倒数;

q——浆液注入流量,m3/min;

t——浆液固化时间,min;

n——孔隙率,%。

钻孔间距由浆液扩散半径决定,且为防止出现空白带,在注浆设计时,钻孔半径应小于浆液扩散半径。进行注浆作业时,要对注浆压力和注浆时间进行控制,某个注浆钻孔达到设计注浆量时,必须停止该孔注浆作业。

2.2 注浆量

注浆量分为单孔注浆量和总体注浆量,单孔注浆量由注浆孔的长度、浆液扩散半径共同决定,浆液填充系数和浆液损耗对注浆量有一定影响,计算公式如下:

Q=A·L·π·R2·β·γ

(2)

式中:Q——单孔注浆量,m3;

A——浆液消耗系数,取1.05~1.1;

L——加固区长度,m;

β——煤体裂隙率,取0.5%~3%;

γ——浆液充填系数,取0.7~0.8。

2.3 加固深度

煤壁中无效加固区和有效加固区的划分可以通过声波测试、多点位移计或钻屑法进行确定。由于钻屑法不需要使用其他设备,在井下操作方便,只需通过打钻和搜集钻屑就可以实现分区。根据加固目的不同,可将注浆孔终孔设置在不同的分区内:若为防止巷道变形、煤壁片帮,加固深度需要布置到有效加固区;若只是为了将煤壁粘结在一起,可以将注浆深度布置在无效加固区。

2.4 加固时机

注浆加固时机,又称为注浆加固时间,取决于巷帮煤岩体的强度和裂隙发育程度。巷帮围岩变形程度对注浆加固的影响包括两个方面:一是围岩的可注性,即浆液可以注入到巷帮围岩的裂隙中,并能在裂隙中扩散;二是围岩破坏程度过大会增加注浆量以及巷道支护、维修的作业量和作业成本。随着工作面的推进,巷帮围岩开始加速变形,裂隙开始发育,裂隙长度变小,裂隙开度变大,围岩的完整性遭到破坏,失去对顶板的支护能力,应力开始向煤岩体深部转移,破坏深度逐渐增加。加固时机可通过对巷道变形量的观测来确定。

2.5 加固材料

选用河南能源化工集团研究院所研发的固特结加固材料进行巷道注浆加固,该材料是一种聚氨酯/聚脲复合的有机高分子材料,两种组分按体积比1∶1混合反应后生成一种高强度的固结体,其绿色、环保性能优异,抗压强度、抗拉强度可分别达到64.3 MPa和23.8 MPa,可用于加固煤矿井下破碎煤岩体。浆料注入破碎煤岩体后,在注浆压力的作用下,能迅速渗透裂缝,形成网络骨架,并利用其与煤岩体优良的相容性、粘结性,与破碎煤岩体粘合成整体,提升煤岩体的整体强度。

3 加固实例

3.1 概况

巷道加固试验地点为赵固二矿11030工作面上平巷,该巷道担负着11030工作面的回风、行人、运煤等任务。在回采过程中,11030工作面上平巷煤壁出现破碎现象,造成煤壁片帮以及顶板冒落。在11030工作面上平巷选取50 m为固结加固材料试验区域。

3.2 试验方案

3.2.1 注浆深度

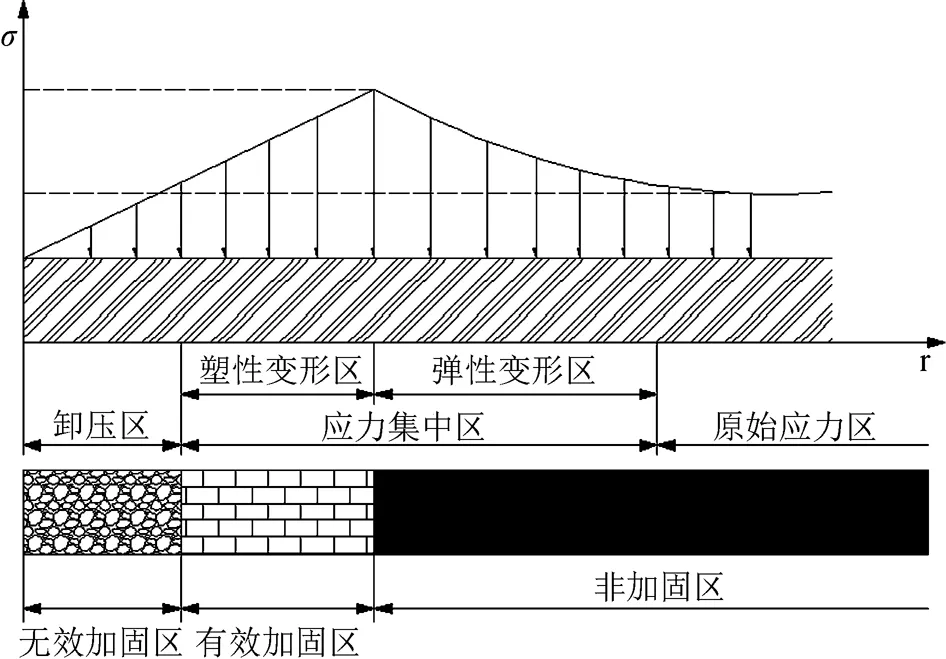

采用钻屑量法测量11030工作面上平巷“三带”深度,从而确定注浆孔的深度。在计划试验区域布置4个钻孔测量钻屑量,钻孔编号分别为1#、2#、3#、4#,记录的各个钻孔钻屑量与钻孔深度的数据,生成单位长度钻屑量随钻孔深度变化规律拟合曲线图如图2所示。考虑到煤壁附近的煤体松软破碎,孔口钻进时造成煤壁剥落,0~1 m的钻屑量不计算在内,从1~2 m钻屑量开始计算。

图2 钻孔钻屑量测定图

由图2可以看出,在孔深为1~5 m段钻屑量缓慢增加,5~10 m段钻屑量迅速增加,在10 m左右钻屑量出现峰值,10~12 m钻屑量逐渐减少。根据钻屑量沿孔深的变化规律与煤体内的应力分布,可以推导出11030工作面上平巷1~5 m为无效加固区,5~10 m为有效加固区,10 m内为非加固区。因此注浆深度设置为6 m。

3.2.2 加固时机

根据现场测量,11030工作面上平巷测点距切眼80 m时,巷道周边煤岩体开始加速变形,至切眼前方20 m范围内,巷道周边煤岩体变形量大,在10 d内,顶底板移近1140 mm,两帮移近1256 mm。考虑到浆液的固化时间,注浆时间应早于巷道变形最大时间,即具有事实上的可注性,又具有一定的抗压强度,结合工作面推进速度、扩巷、超前支护,选取距离切眼80 m时为注浆加固时机。

3.2.3 注浆孔布置

选取的固结浆液的粘度为300 MPa·s,固化时间为1 min,孔隙率取值1%,使用的注浆泵最大注浆量20 L/min,代入式(1)可得,浆液扩散半径为1.17 m。

在试验区内的巷道两帮各布置25组共100个注浆孔,孔径42 mm,孔深6 m,钻孔组间距2 m。每组2个布置2个注浆孔,第1个注浆孔距顶板向下0.5 m处开孔,沿水平向上仰角6°~7°;第2个注浆孔距顶板向下2 m处开孔,垂直于煤壁。将注浆锚杆下入注浆孔,并在注浆锚杆距孔口1.5 m的位置使用棉纱进行封孔。

3.2.4 单孔注浆量

将相关数据代入式(2)可得钻孔单孔注浆量为0.138 m3,浆液密度取1.15 g/cm3,可得单孔注浆重量为159 kg。

3.2.5 注浆顺序

每组孔由下向上依次注浆,即先注中部钻孔,再注上部钻孔。单孔注浆量达到设计注浆量时,停止注浆。有些钻孔注浆量达不到要求,很快从煤壁返浆,此时停止作业1 min,再次注浆。如果多次停机仍不能按要求进行注浆,换孔作业。

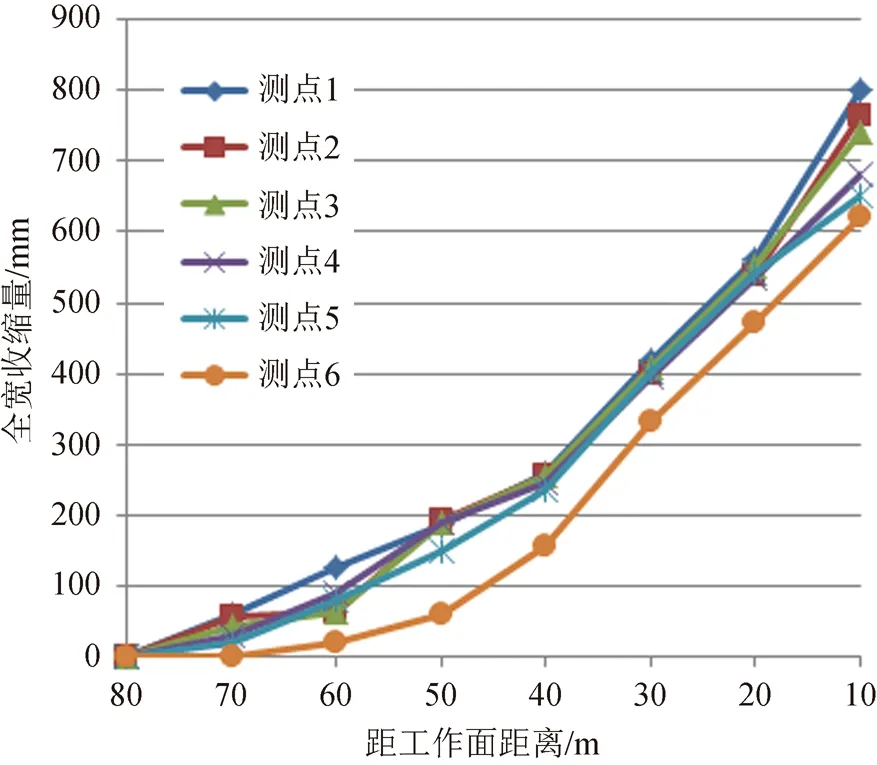

3.3 加固效果

从11030工作面通尺960 m处开始施工,井下作业7次,共施工79孔,共计注浆量约12 t,单孔注浆量约152 kg。采用十字交叉法观测巷道两帮距离,在注浆加固区布置测点6个,测点间距为10 m,得到加固区全宽收缩量变化曲线如图3所示。

图3 加固区全宽收缩量变化图

由图3可以看出,注浆加固区在距离切眼50~20 m范围内,日均收缩量55~70 mm;当距切眼20 m时,巷道日均收缩量70~100 mm。测点全宽累计收缩量620~800 mm。相比加固之前,巷道全宽收缩量减少约450~650 mm。

4 结论

(1)针对巷帮破坏程度和加固后煤岩体所起作用,将巷道围岩从外至里依次划分为有效加固区、无效加固区和非加固区,根据加固目的不同,进行分区注浆。

(2)注浆参数由煤壁破坏位置决定,而煤壁破坏位置和采高、推进速度、推进进度、支架刚度、煤体强度、煤的内聚力等因素相关,必须根据现场实际进行确定。

(3)使用分区注浆加固工艺,在保证加固效果的前提下,实现加固区域的精确注浆,避免注浆作业的无序性和盲目性。