某深水半潜式生产平台压载系统配置研究

2019-03-06李仁科于再红许婉莹

李仁科 于再红 许婉莹

(中国船舶及海洋工程设计研究院 上海200011)

引 言

半潜式生产平台(Semi-submersible floating production system, Semi-FPS)是浮动式海洋油气生产平台的一种,主要从事海上油气生产性的开采、处理、贮藏、监控、计量等作业,其主体结构由上船体、立柱、下浮体以及立柱之间或下浮体之间的横撑结构组成[1]。半潜式生产平台压载系统的设计是平台设计的关键技术之一,该系统设计直接关系到平台的稳性与安全。

1 压载水系统的作用

压载水系统的任务是通过压载水泵、阀箱和压载管路将压载水注入各压载舱,将压载水从各压载舱排出和进行各压载水舱之间调驳,而在调驳过程中的关键是如何分配各压载舱的压载水量和压载速率,也就要求必须即时根据载荷特性、船舶状态等因素对压载水进行调节分配。压载水系统一般主要由压载水舱、压载水泵、管路、液位测量和阀门控制装置等组成,用于保证全部压载水管系功能的实施。

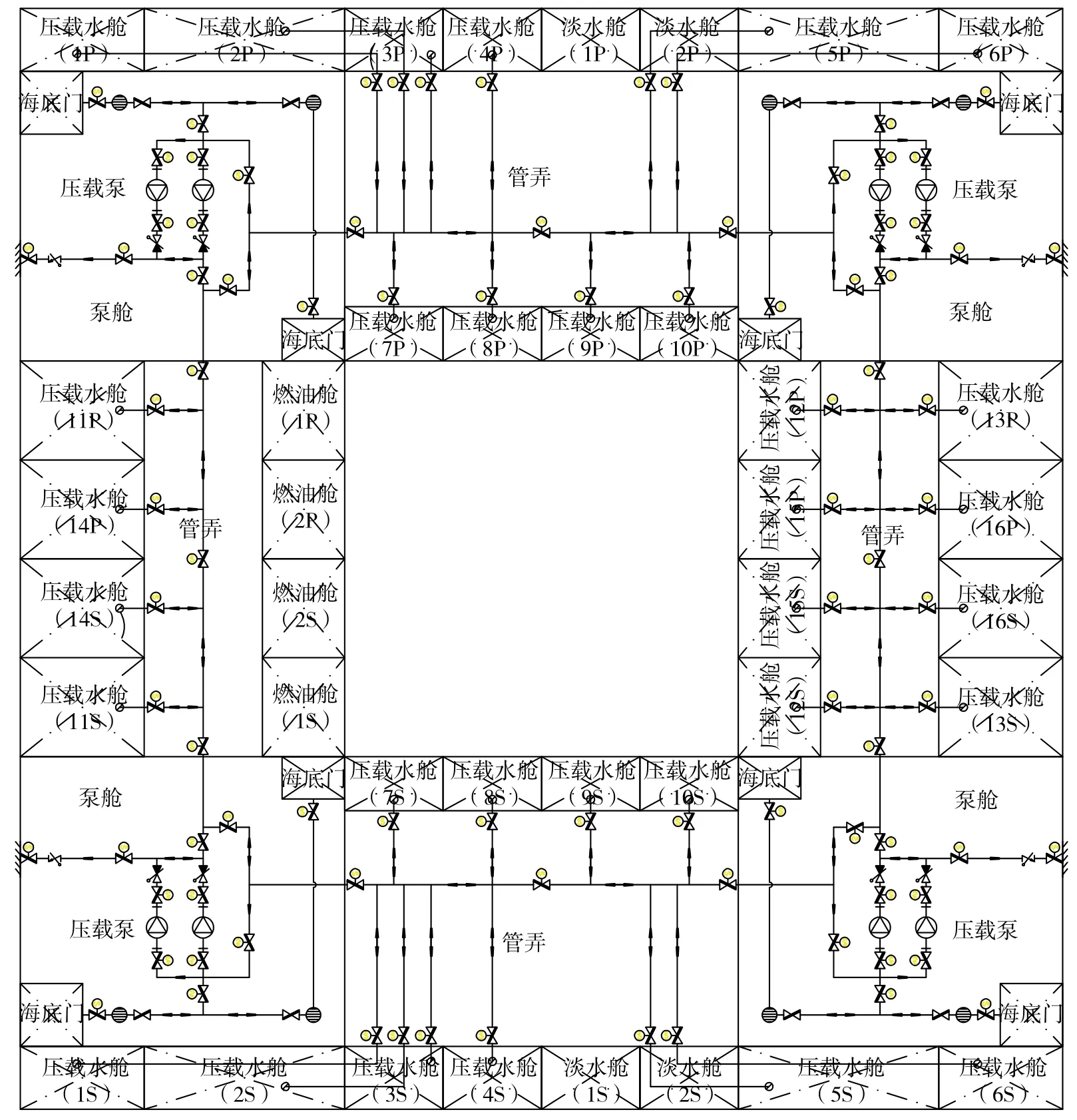

平台效果图以及平台下浮体示意图如图1、图2所示。

图1 平台效果图

图2 平台下浮体示意图

从图1和图2中可见,该半潜平台下浮体构造比较特殊,由4个彼此联通的横梁结构组成,横梁的连接处向上设置有4根立柱,立柱与下浮体连接的四角分别设置一个压载泵舱,通过在下浮体横梁中间设置的管弄彼此联通,管弄中穿行管路和电缆。

对半潜式生产平台来说,设置压载水系统的主要原则可归纳为:

(1)对平台进行压载和排载,以保证其在各工况下的吃水;

(2)保证平台在假定破舱、临海水密舱失效浸水和水密舱室内海水管路失效进水倾斜的情况下,使平台恢复到无倾斜和安全吃水状态。

为达到该目的,半潜式生产平台压载系统应具有以下功能:

(1)压载系统具有在强风暴来临前使平台从操作吃水迅速调整至强风暴吃水的能力;

(2)压载系统具有冗余性;

(3)压载系统具有避免疏忽操作而使平台过度倾斜的安全特性;

(4)压载系统具有失效保护的特性;

(5)压载系统具有在假定破损或浸水(如泵舱、海水系统所在舱、邻接海水的舱的事故浸水)情况下工作的能力;

(6)压载系统可随时获得应急电源;

(7)压载系统具有遥控控制和就地控制能力[2]。

2 压载系统的设计计算

2.1 压载泵的布置与排量

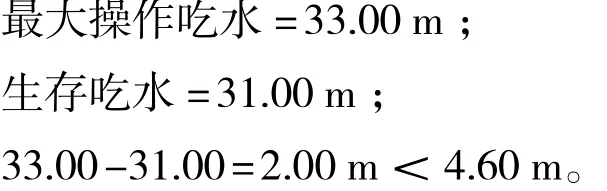

为确保压载系统具有足够的冗余性,需要对压载泵的具体型式与排量进行设计计算。压载水的注入、排出以及各舱之间的调配,是通过自流或压载水泵来实现的。压载水泵要求排量大,而压头较低,通常压载水泵装于船底,有一定液柱高度,对自吸要求较低,多选用离心泵。根据ABS MODU Rules 2012-4-2-4/13.1 和 CCS 海上移动平台入级规范2012-4/3.4.1要求:当遭遇恶劣海况时,即风力达到生产作业的极限条件,或平台出现了不满足稳性要求的情况,或由于空气间隙不足发生了波浪冲击平台甲板下侧的情况时,就必须减小吃水使平台处于对抵抗风暴更为有利的风暴保全工况。从作业工况转为风暴保全工况过程中,要求压载泵能在规定的3 h内,使平台从最大操作吃水排载调整至强风暴吃水或使平台吃水减小4.6 m,取较大者。这意味着规范对压载系统的压载/卸载速率有一个快速性的强制要求。

ABS MODU规范2012-4-2-4/13.1章节以及CCS规范要求“压载系统应能在平台假定破损条件下保证有效操作,并能在任意一台压载泵不工作的情况下使平台恢复到一个平衡位置和正常操作吃水或拖航吃水状态”。

同时,ABS MODU 规范对压载泵的配置有失舱要求,在MODU规范4-2-4/13.5.2章节中明确要求平台在最大操作吃水工况,当平台处于假定的破损状态下要求至少有两台泵能够有效的排空每一个压载舱[3-4]。这里的破损状态包括含有压载泵处所(泵舱)的破损工况。

从规范要求中可以看出:如何在有效的时间内转换(控制)平台状态,以及如何合理、经济地配备压载系统,是该系统设计的关键;而如何解决平台在假定破损状态下至少有两台泵能够有效地排空每一个压载舱,以及平台在规范允许的最大倾斜角破损工况下系统仍能正常吸入则是系统设计中的技术难点。

压载泵设置台数和布置,应从平台安全、操作灵活性和总体对泵舱的分配布置情况以及离心水泵本身特性等多方面加以综合考虑,同时满足规范、规则的相关要求。为满足以上要求,本平台下浮体四角分别设置一个压载泵舱,每个压载泵舱内设置两台压载泵,两个海底门,所以平台共有8台压载泵,各泵舱互相之间采用水密舱壁隔开,保持各自独立。相邻的两个泵舱通过管路连接,共同组成环管系统,在泵舱与管弄间的隔舱壁安装隔断阀,关闭隔断阀则每个泵舱的压载水系统可以相对独立。

下浮体管理原理如下页图3所示。4个泵舱对称分布,如果因为破损等原因失去其中任一个泵舱,立即关闭管弄内临近浸水舱室的隔离阀,使压载管路系统与浸水泵舱相隔离。此时启动任意泵舱内的压载泵,通过环形分布的压载水管路就可以顺利完成破损泵舱附近各压载舱的压载和减压载。这样不仅满足了规范关于“当平台处于假定的破损状态下要求至少有两台泵能够有效排空每一个压载舱。这里的破损状态包括含有压载泵处所(泵舱)的破损工况。”的要求,且大大增强了系统的生命力。同时在每个管弄内的压载水总管也设置有隔离阀,关闭该隔离阀,使得该管弄所连接的压载水舱也可以分为独立的两个压载系统,因而将环管的局部破损限制在更小的范围内。

图3 下浮体管路原理图

该平台参数如下:

因而通过压载系统从最大操作吃水排载至强风暴吃水为:33.00 - 4.60 = 28.40 m。

吃水从33.00 m抬升至28.40 m,总排水量是每根立柱排水量的4倍,共需排水约4 400 m3,应在3 h内完成,因而排水速率约为1 467 m3/h。

考虑一个压载泵舱失效的情况,每台压载泵的排量是1467/6 = 244.5 m3/h,计及泵的损失和安全余量,压载泵的最终选型排量为250 m3/h。

2.2 压载泵吸入高度

压载泵吸入高度的计算按最快设计流速下的管阻(最大管阻)情况进行考虑。管路阻力分直管阻力和局部阻力两种,两者之和即管路阻力。设管路总阻力为P(单位为米水柱),压载泵安装位置与压载吸口最末端的高度距离应该小于10.33-NPSHr-P,其中NPSH是指泵的净正吸入压头。

2.3 压载系统控制

半潜式生产平台压载系统采用液位遥测和阀门遥控系统进行遥控操作。

半潜式生产平台压载舱数量多、容积大。由于船型的特点,大多数压载舱位于下浮体内。本平台下浮体型深为8 m,平台的作业吃水和生存吃水分别为33 m和31 m,故液位测量系统采用双冗余的传感器。取消手动测深的设计,双冗余传感器可以互相校核,提高测量精度。

压载系统所有阀门采用遥控操作,压载泵、阀门均可遥控和就地控制,阀门采用失效关闭型式,控制系统失效时,自动关闭压载舱进出口阀门。

压载系统是半潜式生产平台的重要系统,压载泵、液位遥测及阀门遥控系统均由主电源、应急电源同时供电,应急电源随时可用;同时,液位遥测及阀门遥控系统应设UPS不间断电源。

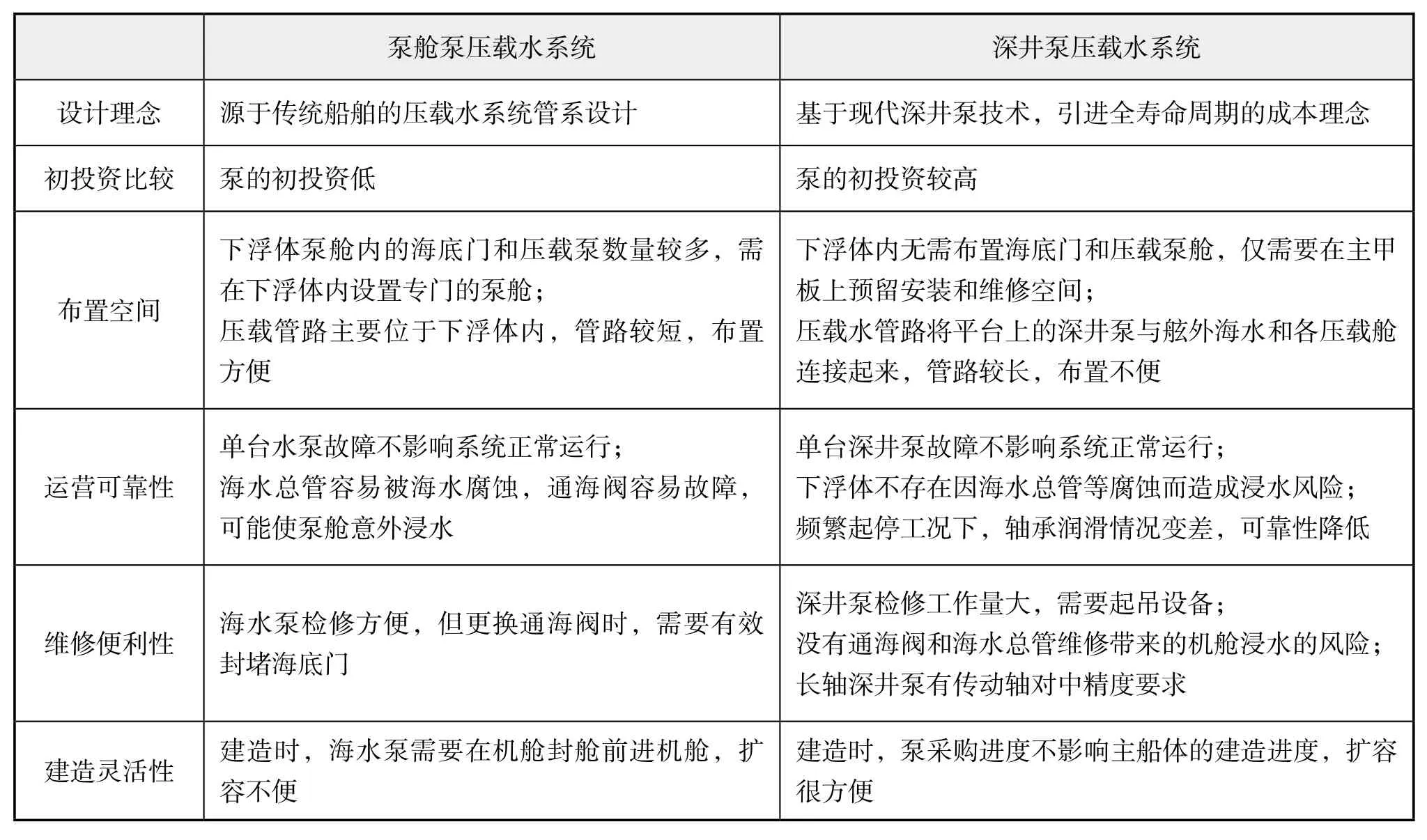

3 压载泵形式论证

半潜式平台压载泵形式主要有泵舱泵式和深井式两种:泵舱泵压载系统沿用了常规船舶的压载系统设计,压载水由压载泵从泵舱的海底门经过通海阀、海水滤器、海水总管等吸入,泵送至各压载水舱。深井泵压载系统则采用深井泵作为压载泵,泵体直接浸没在海水中,可不必设置专门的压载泵室,并且深井泵通过导管伸入到海水中吸水,海水通过水线以上泵的排放弯头排出,连接到海水总管向用户供水,不需要在平台底部和舷侧开设海底门。可根据各个平台自身特点,综合考虑各种因素,确定压载泵的形式。

泵舱泵方案与深井泵方案的特点比较[5]见表1。

表1 泵舱泵方案与深井泵方案的比较

半潜式生产平台压载泵形式的选择可参照上表根据平台实际情况确定,本平台下浮体为井字形结构,各浮体结构彼此联通。根据下浮体结构特点在四角布置泵舱,使管路呈环形分布,且彼此通过管弄连通。采用这种布置形式,能够使得整个压载系统具有更高的可靠性,因此即便采用泵舱泵形式也能够很好地满足规范对平台压载系统可靠性的要求;同时由于主要压载水舱均位于下浮体内,从方便管路布置,减少海水管路长度,降低压载系统压排载能耗的角度考虑,采用泵舱泵的型式更为适宜;对于在水质较恶劣的海域工作的生产平台,压载系统滤器的清洗维护相对频繁,此时需要考虑两种压载泵形式滤器维护更换的便利性;兼顾本文研究的生产平台压载系统初期投资和日后压载泵自身维修的便利性和经济性,该平台最终采用了泵舱泵式压载系统。

这里需要指出:深井泵形式的压载系统由于不需要设置泵舱,对于具有储油功能的生产平台,如果货油泵为深井泵,由于没有专用货油泵舱,处于危险区域的压载舱若采用泵舱泵作为压载泵,则需要设置专用泵舱来安装泵舱式压载泵。为简便起见,这种情况下危险区域的压载舱一般采用深井泵形式压载泵,因此具有储油功能生产平台的压载泵形式选择与其货油泵的选择形式相关。目前国内一些正在开发设计的具有储油功能的生产平台便采用了深井泵形式压载系统。

4 结 语

本文对深水半潜式生产平台压载系统的船级社规范相关要求进行整理,以某深水半潜式生产平台为例,对该平台压载泵的选型布置进行研究,对各类压载系统压载泵的特点进行分析和归纳。在此基础上,根据该平台的结构和工作特点,提出采用泵舱泵型式压载系统布置方案,希望对同类型半潜式生产平台压载系统的研究有所裨益。