新型电磁永磁振动研磨机理及应用

2019-03-05杨斌堂

夏 昂,杨斌堂

(上海交通大学 机械系统与振动国家重点实验室,上海 200240)

随着制造技术的快速发展,各种复杂形状零件的加工方法备受关注,尤其是在航空航天、船舶、汽车和国防等领域,许多核心零件结构复杂,传统的加工工艺和工具难于精密加工。手工研磨抛光是最常见的光整加工方法,但是劳动强度大,效率低,表面质量难以保证。常用的磨削加工方法多属刚性加工,加工时易出现表面烧伤、表面完整性降低、形状精度破坏等缺陷。磁力研磨、磁流变抛光都是利用磁力加工的新方法[1]。磁流变抛光利用高梯度磁场使磁流变液聚结并具有一定硬度,形成一缎带凸起,成为有黏塑性的Bingham介质,这种高速运动的介质通过窄小间隙,产生很大的剪切力,对工件表面进行材料去除。但是存在装置复杂,成本高,加工效率低等问题[2]。磁力研磨法(MAF)作为一种非传统的光整加工工艺,是利用磁性研磨粒子在磁场的作用下沿着磁力线分布排列并形成具有一定刚性的磁粒刷,通过磁粒刷与工件之间的相对运动实现对工件表面研磨的加工方法[3]。磁力研磨的优点是加工具有柔性和自适应性,适合于平面、球面、圆柱面和其它复杂形状零件的加工,利于实现光整加工的自动化。相比于磁流变抛光,研磨装置简单,成本低。Yin S提出的振动辅助磁力研磨加工[4],相比于单纯的磁力研磨,大大提高了研磨效率和表面质量,但是,结构装置复杂,磁路长,漏磁现象严重。在此基础上,本文设计了一种新型的电磁永磁振动头,结构简单,将复杂的磁路内置于简单的振动头上,同时,振动头可置于数控机床或者机械手上,方便实现各种复杂形面加工。

1 电磁永磁振动研磨加工机理

1.1 结构形式

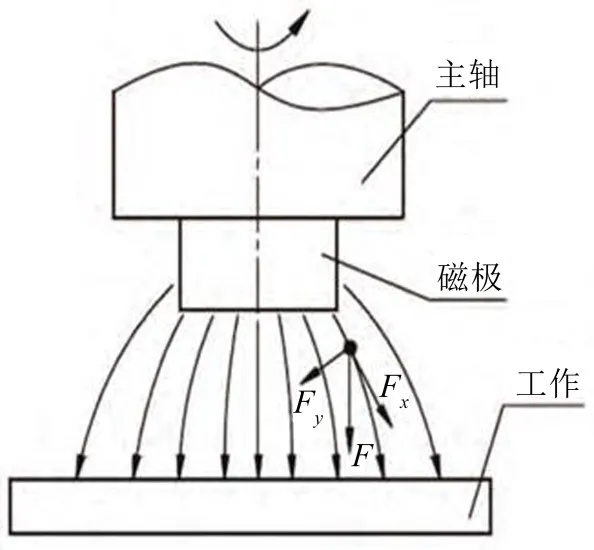

传统的磁力研磨加工,如图1所示,采用永磁体磁极,研磨颗粒吸附在磁极上,在磁场作用下,有规律排列形成磨粒刷,其仿形压覆在工件表面,并跟随磁极工作头高速旋转,对工件挤压摩擦,实现研磨加工。

图1 磁力研磨原理图

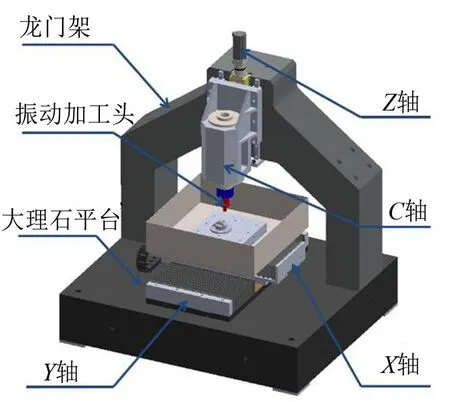

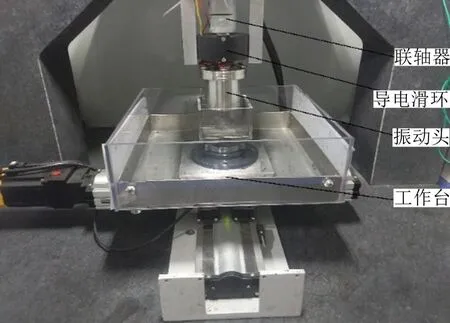

本文设计的新型电磁永磁振动头,置于图2所示的数控机床上,由于振动头体积小,结构简单,也可置于机械臂上,实现复杂轨迹和复杂曲面的加工。

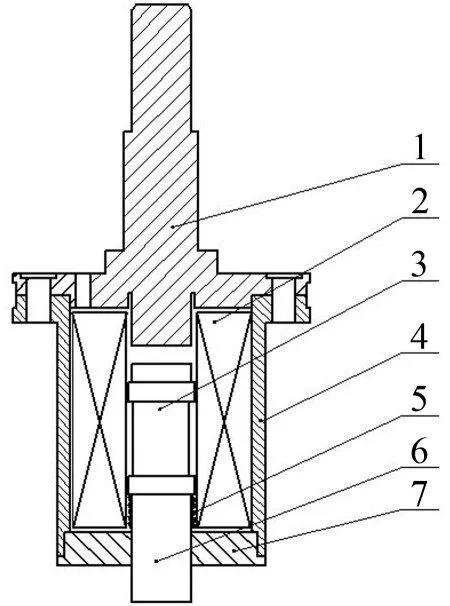

如图3所示,电磁永磁振动头由连接头,汝铁硼,电磁线圈,弹性体,加工部,外壳,端盖等组成。连接头连接机床主轴,带动整个振动头高速旋转。在高频电流激励下,磁性加工部在电磁力、永磁力和重力综合作用下,做高频机械振动。

新型振动头高速旋转的同时产生高频振动,磁性磨粒吸附在工作头表面,形成磨粒刷,并跟随振动头振动和旋转,一方面,高频振动对工件表面产生脉冲压力,提高了瞬时研磨压力,改善工件表面的应力状态;另一方面,磁性磨粒的工作状态,由单纯磁力研磨的简单水平旋转运动,变成旋转运动与垂直冲击挤压复合运动,对工件原始表面波峰波谷的材料去除更均匀、更快速。同时,磨粒在交变磁场力的作用下,会自动翻转更新。综上,磁性磨粒会在旋转运动、磁场力、高频振动这三种能量的综合作用下,实现对工件表面的光整加工。

图2 装有电磁永磁振动头的数控机床

图3 电磁永磁振动头

1.2 研磨机理

1.2.1 单个磨粒受力

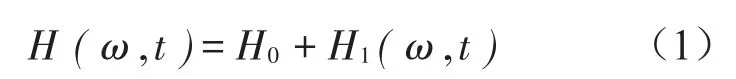

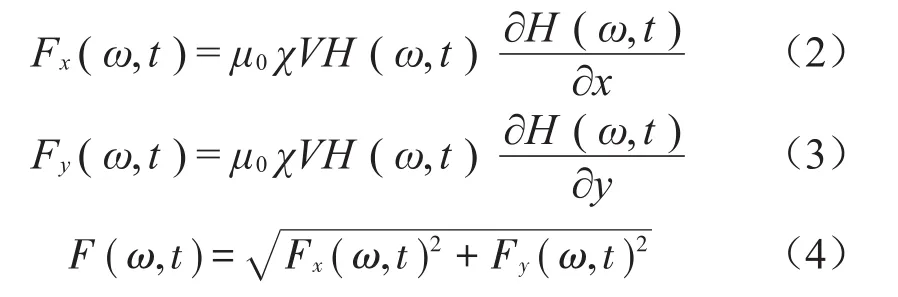

线圈驱动电流为正弦信号I(ω,t)=I0e-jwt,频率ω=2πf,幅值I0。磁场中某点A,则A点磁场强度H由电磁线圈在A点场强和永磁体在A点场强复合合成。其中,永磁体在A点场强H0是定值,不随时间变化。电磁线圈在A点场强H1(ω,t)是频率ω和时间t的函数。

单个磨粒在A点受力如图1所示,假设磁力线方向为x方向,与磁力线垂直方向(等磁位线方向)为y方向,则单个磁性磨粒受力F可分解成沿磁力线方向的Fx和等磁位线方向的Fy,磁场作用力表示为

式中:μ0为真空磁导率,χ为磁性磨粒的磁化率,V为磁性磨粒体积,H(ω,t)为A点的磁场强度。

磁性磨粒受到的磁力大小正比于磁性磨粒的体积、磁化率、磁场的强度和磁场梯度。通过提高电流强度以增大磁场强度,从而提高磁性磨粒受力。当磨粒脱离加工区域时,力F会把磨料拉向加工区域,使磨粒不会脱离加工区域。

1.2.1 材料去除率模型

在某一点处材料去除量与研磨压力的关系可根据Preston方程[6]表示为

式中:R为材料去除率,k为比例常数,由研磨压力和速度以外的其他因素决定,p为研磨压力,v为研磨速度。

根据方程(4),提高研磨效率,即提高材料去除率R的可能方式为增大研磨压力p或者提高研磨速度v,但是由于离心力作用,转速太高会导致磨粒脱离加工区域,所以提高研磨压力是更加可行的方案。

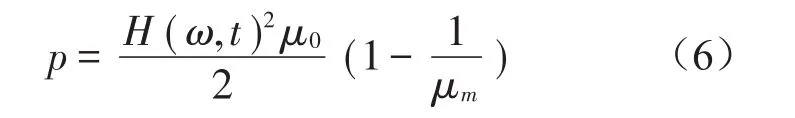

普通磁力研磨加工过程中,磁粒刷对工件表面产生的压力p可表示为[5]

μ0为真空磁导率,μm为磨粒的相对磁导率,H为A点磁场强度。

由式(6)可知,研磨压力由外部磁场决定,可通过增大磁场强度和磁性磨粒的相对磁导率来提高研磨压力,但是,材料的相对磁导率是有限的,当达到磁场饱和强度以后,无法再通过提高磁场强度提高研磨压力。因此,单纯地通过提高磁场强度来提高研磨压力存在局限性。

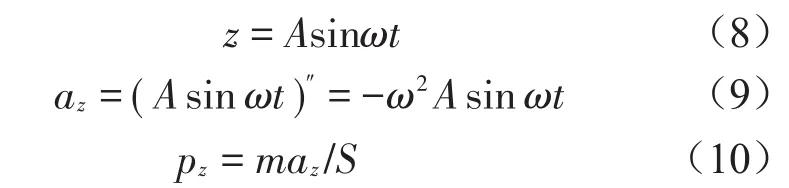

本文使用电磁永磁振动头,即磁极上施加高频振动,驱动电流频率f,振动头振动频率为f,振动头振动振幅为A,频率ω=2πf,振动产生脉冲压力pz,增大了研磨压力p。此时材料去除率方程修正为

磨粒振动方向位移,加速度和脉冲压力

式中:m为单个磨粒质量,S为磨粒与工件接触面积。

由式(2)、式(3)、式(9)、式(10)可知,通过增大电流强度、频率,可以增加脉冲压力,从而增大研磨效率。

2 试验装置与条件

2.1 试验装置

将电磁永磁振动头安装在机床上,如图4、图5所示,工件固定在工作台夹具上。采用ZEISS的体视显微镜观察工件加工前后表面质量,采用北京时代检测公司生产TR220便携式表面粗糙度仪对工件的表面粗糙度进行测量,在工件表面加工区域测量5次并求取平均值,作为最终的测量结果。振动头采用双极性电源供电。

图4 装有电磁永磁振动头的数控机床

图5 数控机床局部视图

2.2 试验条件

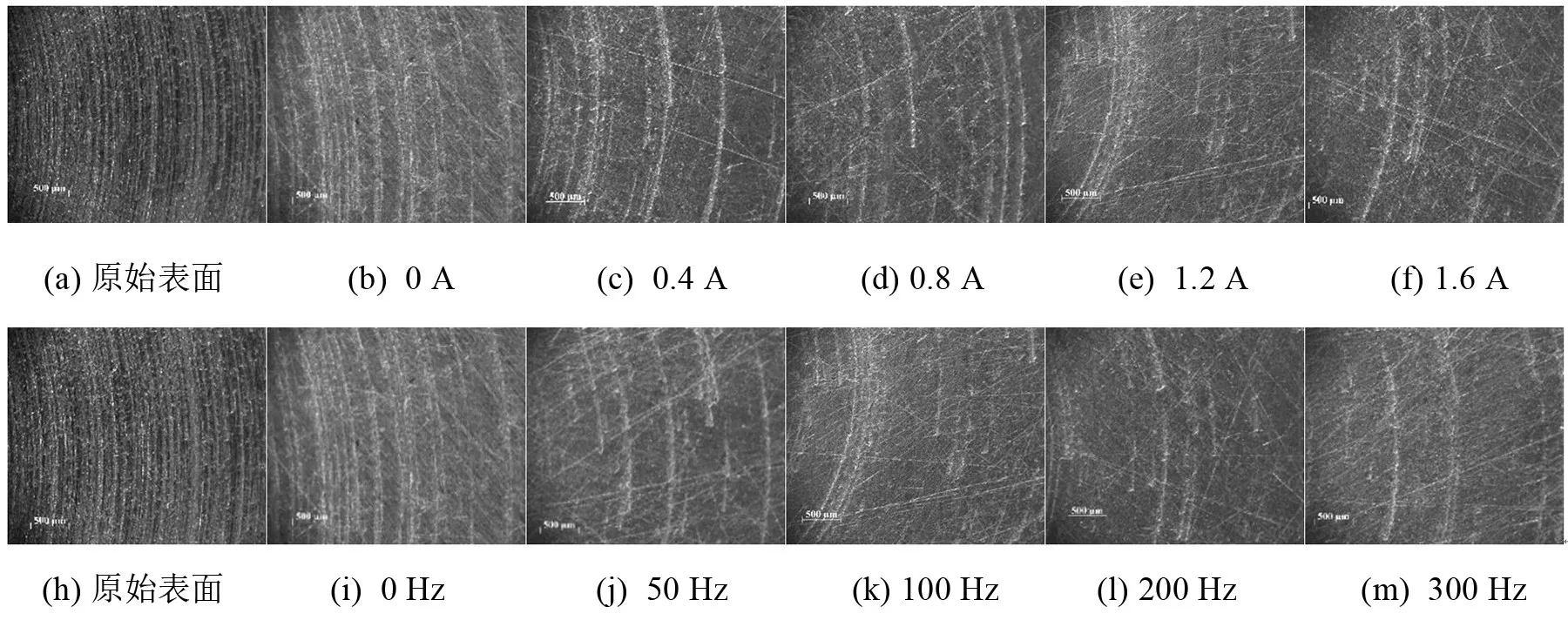

数控机床主轴转速1 000 r/min,加工头与工件表面加工间隙2 mm,加工所采用的磁性磨粒由磨粒相的SiC与铁磁相的铁粉烧结而成,粒度60#,工件材料为45钢。振动头不施加激励时即为传统的磁力研磨。在保持转速1 000 r/min,电流1.2A,加工间隙2 mm时,分别在0 Hz,50 Hz,100 Hz,200 Hz,300 Hz的条件下进行研磨实验,研磨时间20 min;在保持转速1 000 r/min,电流频率100 Hz,加工间隙2 mm时,分别再0 A,0.4 A,0.8 A,1.2 A,1.6 A的条件下进行研磨实验,研磨时间20 min。

3 试验结果分析与讨论

3.1 电磁永磁振动研磨与磁力研磨加工对比

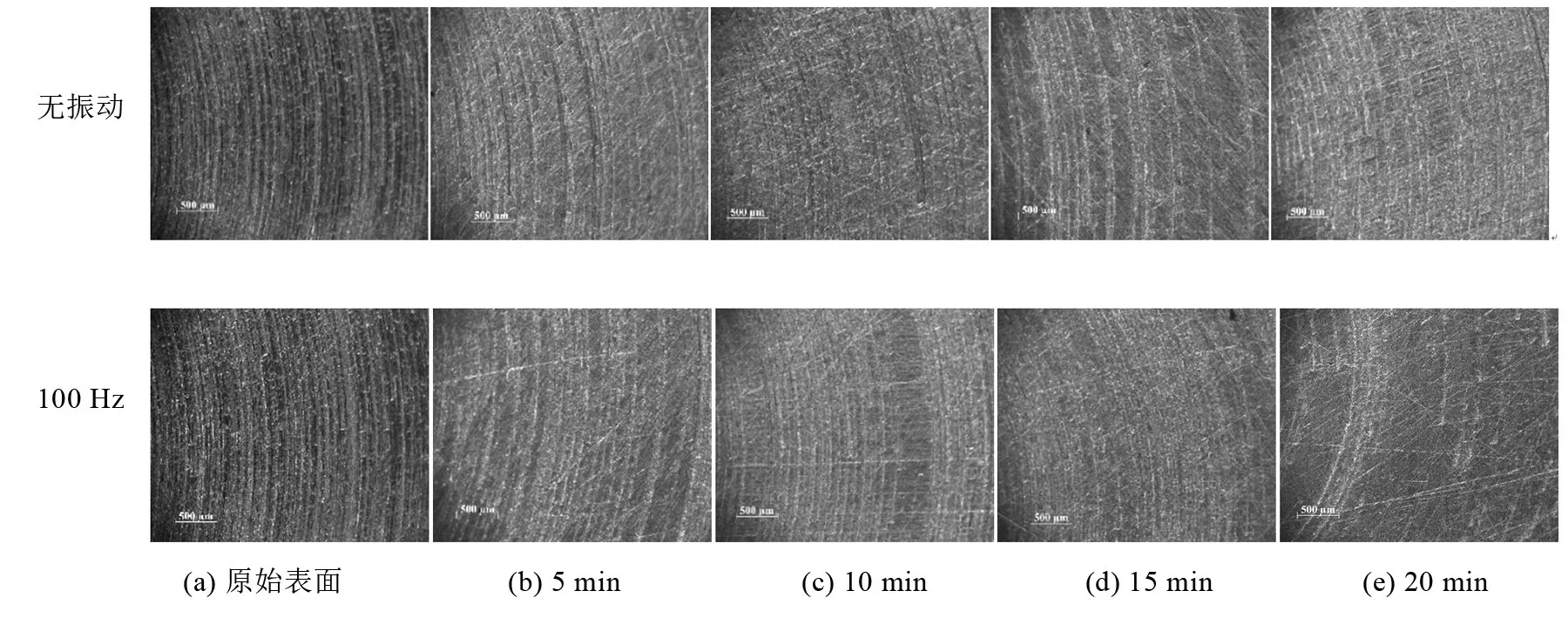

图7(a)为经体视显微镜50倍放大后原始加工表面图,表面粗糙度Ra 2.122。可以看到原始的工件表面加工纹理十分清晰,这是因为表面由铣削加工而成,刀具作用面窄,相邻刀轨间存在行距,产生残留高度,大量残留高度相互叠加,形成大量波峰和波谷,加上铣削过程中产生的微裂纹导致加工纹理十分清晰。

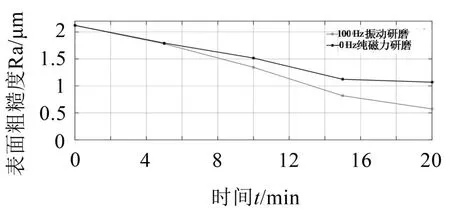

图7为在加工过程中纯磁力研磨和100 Hz振动研磨时表面粗糙度随时间变化的曲线,可以看到,在前五分钟,振动研磨与纯磁力研磨加工后的表面粗糙度差不多,因为二者均具有研磨尖端效应,优先去除磁力线密集的明显突起处,该处研磨压力大,二者去除率差不多。但是在10分钟后,振动研磨加工的优越性开始逐步体现出来,磁粒刷对工件表面高频冲击挤压,瞬时研磨压力大,对剩余凸起不明显部分去除率高。

图7是电磁永磁振动研磨和普通磁力研磨分别在5 min,10 min,15 min,20 min时具体的50倍显微放大图像,其粗糙度数据见图6。

图6表面粗糙度与时间关系

图7(e)上是单纯磁力研磨加工20 min,磁性研磨颗粒在磁场作用下仿形压覆在工件表面,由于尖端效应,波峰处磁力线密集,研磨压力大,波峰会被优先去除,与波谷高度一致,相对于原始工件表面,表面加工纹理得到明显改善,表面粗糙度为Ra 1.069。

图7(e)下为电磁永磁振动研磨加工,相比于单纯磁力研磨,由于引入高频振动对工件表面产生脉冲压力,波峰处的研磨压力更大,被去除得更明显,表面质量变得更加细密、均匀,表面加工纹理得到进一步改善。经测量,表面粗糙度为Ra 0.574。

由于工件表面的加工纹理和微裂纹被明显去除,表面质量变得更加细密、均匀,使得工件的疲劳强度、耐磨性、抗腐蚀能力等都得到大大增强,工件的使用性能和使用寿命得到显著提高。

综上,对比图7,振动研磨相比于磁力研磨,表面质量表面更加均匀,表面粗糙度降低。

3.2 电磁永磁振动研磨加工特性分析

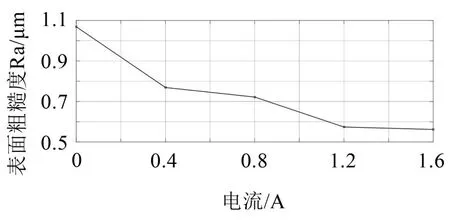

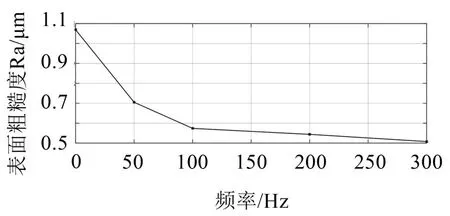

图8是电磁永磁振动研磨中表面粗糙度与励磁电流的关系(其他参数保持一定),具体表面显微图像见图10。可以看到,表面质量基本与励磁电流呈正相关,这是因为增大电流,即增大了磁场强度,增大了研磨压力。但当电流增大到一定程度之后,再增大电流,加工质量的提升甚微,这是因为材料的相对磁导率有限的,达到磁场饱和强度以后,研磨压力不再增加。图9是电磁永磁振动研磨中表面粗糙度与电流频率的关系(其他参数保持一定),具体表面显微图像见图10。

可以看到,表面质量基本与频率正相关,因为磁粒刷不断冲击表面,增加了对表面的脉冲压力,高频的冲击,在相同时间内,材料去除率高,表面质量提升。当达到一定频率之后,再增加频率对表面粗糙度下降作用不再明显。

4 结语

(1)本文设计一种基于电磁力和永磁力的高频振动头,电流和频率方便可调,实现研磨粒子的高频振动。振动头可方便置于数控机床和机械臂上,实现复杂形面加工。

(2)由材料去除率模型可知,增大研磨压力可以提高研磨效率。高频振动的引入,使磁性磨粒在受磁场力同时对工件表面产生脉冲压力,提高了研磨效率。

图7 电磁永磁振动研磨和普通磁力研磨20 min中加工效果图

图8 电磁永磁振动研磨表面粗糙度与励磁电流关系(100 Hz时)

图9 电磁永磁振动研磨表面粗糙度与频率关系(电流1.2A)

图10 不同电流和不同频率时电磁永磁振动研磨20 min中加工效果图

(3)在电磁永磁振动研磨加工时,磁性磨粒由磁力研磨的水平旋转运动,变为水平旋转和垂直冲击挤压的合成运动。复合运动对工件表面材料去除更均匀、更快速,与纯磁力研磨加工进行比较,加工后的工件表面形貌更加均匀,表面粗糙度降低。

(4)分析了电磁永磁振动研磨加工表面质量与励磁电流和频率的关系,实际加工过程中,在电流源功率允许的情况下,应尽可能增大电流和频率。