体积法压井现场试验研究*

2019-03-05李轶明罗方伟陈泽恩

李轶明,夏 威,罗方伟,陈泽恩,梁 爽,王 鹏

(1. 中国石油大学(北京) 石油工程学院,北京 102249;2. 中石油安全环保技术研究院,北京 102206)

0 引言

体积法压井是1种非常规压井方法,其特点是在不循环的情况下完成压井作业,是1种现场出现无法直接采用传统的压井方法将气侵循环出井时的解决方法[1]。当发现气侵并成功关井后,由于密度差的存在,在一般情况下气体都会在井筒中向上运移。由于受到空间的限制,气体的体积变化较小,气体压力遵循气体状态方程,变化不大。随着气柱上升,气体底部钻井液静液柱高度增加,井底压力逐渐升高,可能出现过平衡现象,引发套管鞋破裂、地层破裂或地下井喷[2]。同时,井口压力也会增加,这将造成井口设备承压超限的问题。体积控制法便成为解决这种问题的主要方法,通过反复释放部分钻井液提供气体膨胀的空间,降低气体的压力,避免井底压力过高。体积控制法正是采用在关井等待气体运移、等待压力上升、释放钻井液、气体膨胀降低压力这一循环过程中逐渐控制气侵气体上升至井口,通过合理地控制,保证井底压力处于准恒压状态。当完成体积控制流程后,将采用置换操作流程,反复将压井液注入井筒内,等待压井液下落至气柱底部,然后释放掉与注入压井液静液柱压力相同的气体压力,完成井内气侵气体与压井液的替换[1,3-4]。通过以上体积控制流程和随后的置换流程最终完成压井操作。

在采用体积控制法实施压井过程中一般无法读取立压,井底压力不能通过立压直接获取,套压和钻井液流入流出体积是仅有的2个可监测参数。无论是体积控制过程还是置换过程,都需要控制钻井液排出或压井液泵入所产生的静液柱增减与气体压力变化之间的等量替换,因此这2个参数至关重要,都需要精确计量。而气体向上运移或压井液下落的速度和分布是研究者所关注的,这与套管截面积、钻井液和压井液的粘度和密度等都有关系[5-7]。在特殊情况下,气体有可能悬浮在井筒中长时间保持不移动[8]。气侵气体呈弥散型分布[3],井底压力变化趋势反应出泡状流流型特性[9],气侵前缘的速度明显高于后缘[10]。

体积控制法在现场中经常被应用,同时也存在很多问题。王安康等[11]介绍分析了国内进行的2个体积法压井现场案例,其中一个井喷发生在完井阶段,由于钻杆已经被剪切闸板防喷器剪断而无法进行常规压井,因此实施了置换法压井流程并成功压井,另一个压井案例针对的是发生在钻井过程中的井喷事故,在置换过程中发生了井漏,经多次注入压井液仍无法成功压井;吕选鹏等[12]介绍了由于井下工具阻塞循环而采用了多次置换的压井方式成功压井,其他一些文献[13-15]也分别介绍了成功采用置换进行现场压井的案例。成功进行体积法压井的关键是对套管抗压、地层破裂和井口设备承压的正确估计,但同时最重要的是对井内气体分布情况和上升趋势的正确估计,选择最优的压井操作时机。

体积法压井的计算是在U型管理论基础上以井底准恒压为前提条件,计算每次放出钻井液和泵入压井液的体积,计算中做了很多的近似处理,而真实的压井过程与计算模拟有很大偏差。为了更好地了解体积法压井过程中的数据变化,需要对现场数据做更多的收集和分析。但是,一般在现场开展体积法压井的过程中数据采集难度较大,也无法读取井底压力,井下情况较为复杂,压井过程中出现的特殊情况较多,储层的压力系数在发生井喷的情况下也是未知的。由于现场数据的缺乏,需要进行更多的全尺寸试验,找到在体积法压井过程中气体运移的规律,从压力变化趋势上寻找最佳的压井时机,更加精细地描述井内气体的分布和运移规律。本文通过现场试验,模拟了气侵之后采用体积控制法压井的全过程;得到了套压和立压的变化规律;分析了气体向上运移的过程。试验结果将有助于指导正确实施体积法压井。

1 现场试验装置及试验方法

1.1 现场试验装置介绍

试验在渤海钻探井喷实训基地的井喷模拟井进行,试验装置简图见图1。该井井深1 050 m,钻杆带钻头下至1 005.15 m,套管直径为244.475 mm,钻杆直径为127 mm。工程实际中采用体积控制法进行压井时,一般钻杆并不在井底或者井筒内没有钻杆,即使钻杆在井底也由于钻柱堵塞而无法读取真实的立压来确定井底压力。而在此次试验中,钻头处于井底,可以监测井底压力。

S1.模拟井喷井;C1,C2.储气井;Y1,Y2.空气压缩机;CV1,CV2.电控节流阀;SV1.电控闸阀;Q1.气体质量流量计;NJ1.泥浆池;YT1.液体电磁流量计;F1.节流阀。图1 试验装置Fig.1 Schematic diagram of experimental facilities

试验井可以进行气侵模拟,气侵气体由2口连通的储气井提供,储气井深度300 m,总容积为24 m3,最高工作压力为20 MPa,气体由2组空气压缩机注入,提前增压至试验所需压力。储气井通过管径为73.025 mm的衍生管与试验井井底连接,注气点深度为1 000 m。注气速度可由2个电控节流阀控制,注气启动和关闭由1个电控闸阀控制。电控节流阀上下游均安装有压力传感器,用于记录注气过程中储气井的压力变化和注气管线中的气体压力。在注气管线上安装有气体质量流量计,用于记录试验全过程中通过注气管线进入井内气体的质量流率,可由此计算井底压力下的累计进气量。

节流管汇至泥浆池的出口处安装有电磁流量计,用于测量出口流量。立压和套压传感器分别安装在立管和节流管汇上,用于测量立压和套压的实时值。本次试验中,在正常循环、模拟气侵和压井的过程中,环形防喷器均处于关闭状态,井内流体只能通过节流管汇回流至泥浆池。如果钻井液由高架槽回流至泥浆池,液体的流量很难被准确计量,采用这种循环方式主要是为了提高出口流量计量精度。在这种情况下,循环时的立压和套压均附加有节流管汇产生的摩阻压耗,在正常循环排量且节流阀全开的情况下,该摩阻压耗为0.7 MPa。

本次试验采用2组泥浆泵分别进行正常循环和压井作业,正常循环的泥浆泵采用3个凡尔,压井用泥浆泵拆除了3个凡尔中的2个,仅用单凡尔进行压井。泥浆泵由柴油机驱动,柴油机转速恒定。泥浆泵至立管的管线上安装了三通,并与压井管汇连接,可以实现正常循环和置换压井流程的快速切换。注气选择在正常循环的状态下进行,当监测到一定的溢流量之后开始进行压井作业,通过关闭立管上的阀门使泥浆泵与钻杆断开,泥浆泵管线与压井管汇连接,用于压井液的注入。泥浆泵泵冲计数器数据也被实时记录,用于计量入口流量、计算溢流量和控制注入压井液的体积。

1.2 试验方法

试验采用清水作为循环介质,即用清水代替实际中的钻井液,同时也采用清水作为压井液进行压井。清水与钻井液相比,粘度和密度都有一定的差异,气泡运移速度和置换速度存在一定的偏差。在压井结束时,由于压井液并不是加重压井液,因此在井口依然会存在一定的压力。

体积法压井的置换过程对体积计量要求较高,因此在试验前要对泥浆泵的泵容积进行了标定。使用较精确的电磁流量计计量并计算出口累计流量,累计流量随泵冲数变化的拟合曲线斜率即为每冲的实际体积,由此得到泵的容积。图2为单凡尔泵容积标定曲线,泵容积为8.32 L/str,另外也对3个凡尔的泥浆泵进行了标定,泵容积为24.99 L/str。

图2 单凡尔泵容积标定曲线Fig.2 Calibration curve of single valve pump volume

每次进行新的1组试验前,进行不小于1个井筒容积的循环,将井内有可能存在的气体全部循环出井。试验第1阶段为气侵模拟,泥浆泵以正常排量循环,用于模拟正常钻井过程中发生的气侵。当储气井达到设置工作压力后,设定CV1和CV2这2个节流控制阀的开度,打开SV1向试验井内注气。气体注入过程中实时采集出口流量并累计计算出口累计体积,同时监测泵冲计数器的累计泵冲数并计算累计泵入体积,入口和出口累计体积之差即为溢流量,当达到预定的溢流量后,关闭节流管汇,开始进行关井求压和压井作业。试验工况参数见表1。

表1 试验工况参数Table 1 Physical parameters of field tests

2 体积控制法现场试验结果分析

2.1 气侵过程分析

工况2情况下,注气过程中立压与套压随时间的变化如图3所示。图3中,100 s之前为正常排量循环时立压和套压随时间的变化曲线,立压和套压保持相对稳定。套压约为0.7 MPa,为节流管汇产生的摩阻;立压约为6 MPa,为钻杆、环空和节流管汇的循环摩阻之和。图4为工况2情况下注气过程中出口流量、溢流量和气体流率数据分布。图4中前100 s出口流量相对平稳,出口流量与泵入流量相等,溢流量曲线保持为零。在时间为100 s时刻,开启SV1,图4中进气速率迅速由0上升至2.35 kg/s,此时储气井与井底压差最大,因此进气速率也最高。随着气体的流失,储气井压力下降,进气速率缓慢下降。气侵发生过程中,环空出口的流量开始增加,溢流量逐渐增大,在完全关井之前(350 s时刻),溢流量持续上升至7 m3。而从立压和套压的变化来看,在气侵发生的早期,套压和立压均存在上升的现象。其主要原因是由于随着进入井筒气量的增加,气体膨胀效应不断增加,致使环空出口流速不断增加,这样会在节流管汇产生1个摩阻上升的现象,在100 s至200 s期间,环空套压从正常循环的0.7 MPa上升至1.4 MPa,而立压也随之增大。在实际钻井过程中,这一现象不会十分明显,主要是因为钻井液直接通过高架槽进入泥浆池,井口不会出现很明显的附加阻力。

图3 工况2注气过程中立压与套压随时间的变化Fig.3 Drillpipe pressure and casing pressure over time during gas injection in case 2

图4 工况2注气过程中出口流量、溢流量和气体流率Fig.4 Outlet flow rate, pit gain and gas flow rate over time during gas inhection in case 2

注气持续200 s后(即时间为300 s时刻),井口监测的溢流量已经达到5 m3,此时进行了停泵和关井。停泵后由于钻杆内摩阻消失,立压迅速下降,但是由于关闭节流阀需要一定的时间,环空流量依然存在,溢流量继续增加,关井过程持续了50 s,溢流量继续上升至7 m3。在350 s至650 s期间,井已经被完全关闭,但井底压力依然低于储气井压力,进气过程依然继续。随着压差的降低,进气速率不断降低,最终达到平衡,停止进气。由图3可知,立压和套压在关井过程中不断上升,最终得到关井立压为4 MPa,关井套压为5 MPa。

2.2 气体上升过程分析

当关井套压稳定后,随即采用体积控制法将井内气体运移至井口。此时井底已完成了压力平衡,气柱将在浮力的作用下开始向井口方向滑脱。这一过程中井底准恒压是关键。首先等待气体带压上升,套压和井底压力同时升高1个安全余量,安全余量是保证井底压力高于储层压力而不发生二次气侵。当两者继续升高1个工作余量后,开始从井口释放钻井液,井筒内气体将膨胀降压,井底压力降低1个工作余量,而在此期间套压维持不变,如此反复最终使气柱升至井口。根据以上过程可以发现,井底压力的降低是由于井筒内钻井液液柱高度减少造成的,而套压在释放钻井液前后保持不变,这表明气柱降低的压力与气柱顶部钻井液静液柱减少的压力要相当,每次释放钻井液的体积由工作余量决定,计算公式如下:

(1)

式中:ΔVm为每次释放钻井液的体积,m3;C为气柱所在位置的井筒容积系数;pw为工作余量,kPa;ρm为钻井液密度,kg/m3;g为重力加速度,m/s2。

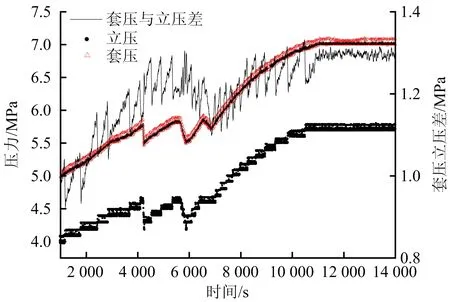

图5为工况1情况下体积控制过程中立压和套压的变化。在实际采用体积法压井的过程中,钻头一般不会处于井底,也就无法直接读取井底压力。但是在本次试验中,钻头处于井底,因此可以得到实时的真实井底压力值。从图5中的套压立压差曲线可以看出,在第1次排液之前,即等待套压上升1个工作安全余量和工作余量期间,套压与立压之间的差值缓慢增加。这一现象反映了环空中气体体积所占比例有所增加。由于井在此期间是关闭的,因此造成该现象存在2种可能。第1种可能是井筒受到高压的作用出现了膨胀,气体有一定的膨胀空间;第2种可能就是由于井底压力的持续增加,井底出现过平衡现象,井内钻井液回流至注气管线(实际中的储层)。当开始进行排液之后,压入到储层中的钻井液又被压回至井内,同时井筒中的压力下降,套管变形恢复,使套压与立压之差开始下降。

图5 工况1体积法流程中立压、套压及套压立压差Fig.5 Drillpipe pressure, casing pressure and their diference during volumetric procesure in case 1

当套压上升了安全余量及工作余量之后,开始实施钻井液的排出,图5中套压每次下降均对应着钻井液的释放过程。以1/4圈间隔逐渐增加节流阀开度,当开度为1圈左右时,观察到井口有液体流出。按照理论分析,在钻井液排出过程中,套压应该维持不变。但是,试验中发现套压随着钻井液的泄流出现了降低,经过反复试验发现理论上的套压不变很难实现。如果以连续气柱理论来考虑井口泄流过程中的套压变化,有2个因素会影响套压的趋势,一是气柱体积,二是气柱的上升速度。气柱体积的变化受到泄流速度的控制,而气体上升速度则由密度差和气体分布形态决定。2个因素对井口压力的影响是相反的,气体的滑脱造成井口压力的增加,而泄流造成的气体体积膨胀会使井口压力下降。若按照连续气柱理论结合体积控制法流程要求,保持井口压力不变进行泄流,必须进一步降低井口泄流速度,但是在试验中发现这一操作很难实现。分析可知,井内气体体积相对较小,膨胀产生的压力下降远远大于气体上升造成的压力上升,井口压力总体表现为下降趋势。

经过2轮泄流之后,第3次泄流时井口开始有少量气体随钻井液排出。依据体积法的规程,此时应该停止排液,但由于观察到套压和立压均保持上升趋势,以井底准恒压的原则仍然实施了2次泄压。在第3次泄压的过程中,套压与立压之差保持恒定,这说明虽然有气体排出,但是气体所占的比例很小,是气侵早期处于前缘的弥散型气泡。第4次泄压出现了压差持续下降,本次泄压排出了大量气体。从体积控制过程中的立压变化来看,无论是否有气体随钻井液泄出,都可以通过套压调节将井底压力控制在合理的范围。

图6为工况2的体积控制过程,在此次试验中同样观察到第1次释放钻井液前气体上升造成的套压与立压差增大的现象。在进行了3次排液之后(见图6中的4 150,5 500和6 500 s时刻),6 900 s时刻井口出现气体喷出,停止泄流并观察压力变化。此后约1 h的较长时间内,套压和立压持续增加约1.4 MPa。

图6 工况2体积法流程中立压、套压及套压立压差Fig.6 Drillpipe pressure, casing pressure and their diference during volumetric procesure in case 2

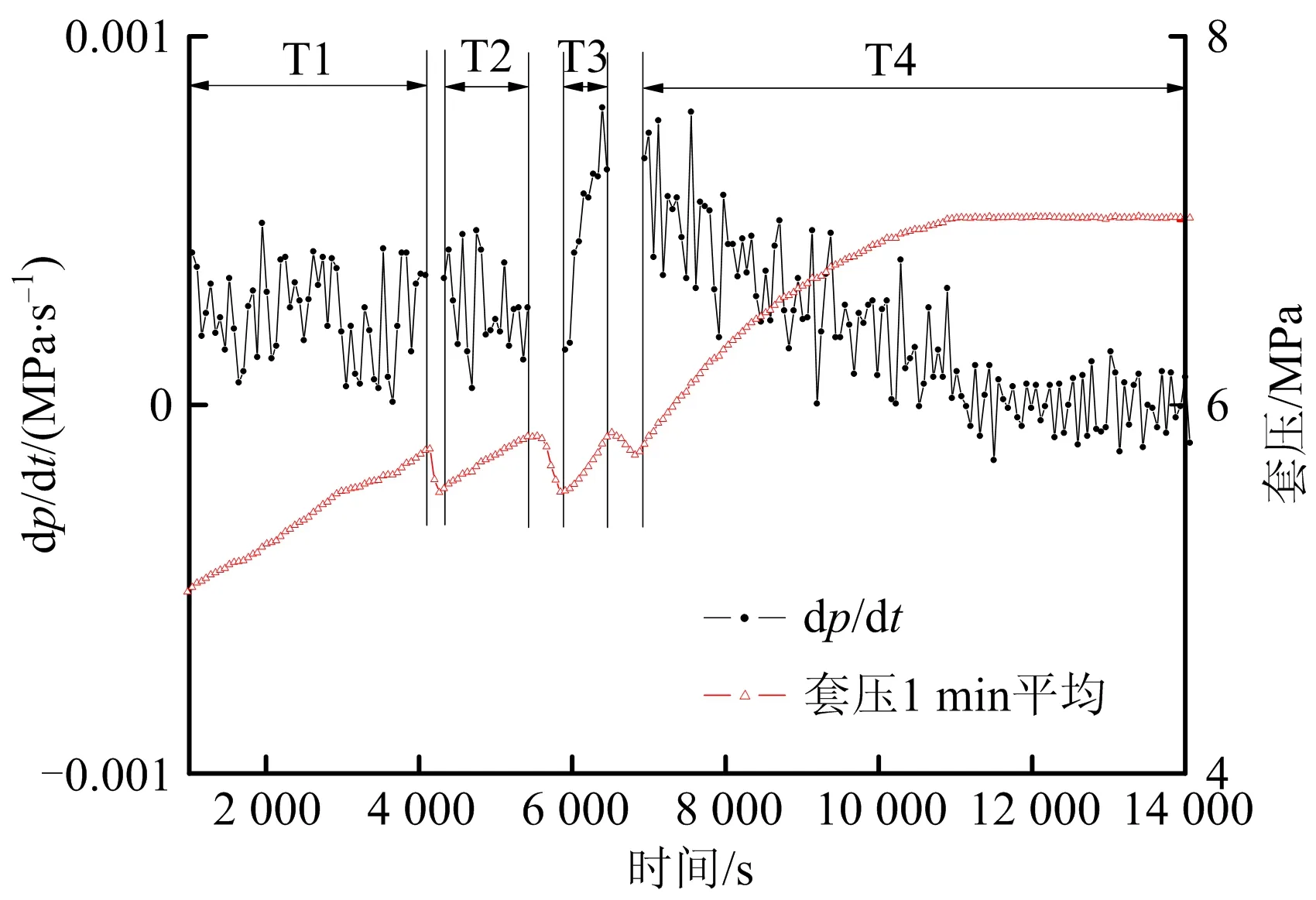

图7为工况2体积控制流程中4次关井压力变化速率分布图,将套压进行1 min平均,而后求取时间导数,代表了关井过程压力变化的趋势和速度。T1,T2和T3分别对应3次释放钻井液之前的关井时间段,而T4为最后1次释放钻井液之后的关井周期。在T1和T2周期内,套压时间导数相对稳定,套压平稳上升,表示井内气体总体以均匀的速度向上滑脱。但是在T3周期,可以观察到压力随时间的导数不断增大,这代表了井内气体分布形式已经发生了变化,随着弥散气泡聚并成较大的短气柱,气体上升的总体速度将会不断提高。这也说明了气侵发生之后,很难在较小溢流量情况下实施关井,因此一般气侵气体将分布于很长一段钻井液柱之中,气体不完全以1个完整气柱的形式存在,多以弥散型气泡分布于钻井液柱中,聚并发生在井筒上部。T4周期,即气体前缘运移至井口,井口泄出气液混合物后关井,气体在井口聚集形成一段气柱,底部弥散分布的气泡仍不断向上补充至气柱中,气柱长度不断增加,后续的气体相当于带压上升,使井口的压力持续增加。从图7中压力随时间导数分布可见,压力变化趋势与关井求压过程类似(图3中的套压随时间导数),压力上升速度不断变慢,最终导数收敛至0附近。图8为井筒中气体向上运移和聚集过程的示意图。

图7 工况2体积流程中套压变化率Fig.7 Time derivative of casing pressure during volumetric procesure in case 2

图8 气体向上运移和聚集过程示意Fig.8 Schematic diagram of gas migration upward and gathering

综合以上2个工况的试验现象和结论,当顶部已经聚集了一定体积的连续气柱之后,虽然存在弥散气泡不断补充,井内气体并未完全运移至井口。但是,此时可以提前进行置换流程,将顶部部分气体置换出井。待弥散型气体再次聚集成较长的气柱之后,再次启动置换流程。这种气体体积控制流程和置换流程结合的方式能够有效控制井口压力,以减少井底过平衡风险。

2.3 置换过程分析

当确定气体已经全部运移至井口之后,开始置换操作。置换的目的是用压井液逐步替换聚集在井筒顶部的气体,最终完成压井。压井液分多次注入,每次注入压井液产生的静液柱都会使井底压力上升,这就要求每次注入的压井液全部沉降至气柱以下后,通过井口泄压将上升的这部分静液柱压力释放掉,达到注入前后井底压力的一致。

图9为置换过程中立压和套压的瞬时值分布,从21 000 s开始,总共进行了8次压井液的注入。从局部放大的立压曲线分析,每次注入压井液时,井底均有压力上升的现象出现,这是由于在注入的过程中节流阀是关闭的,井筒为一密封空间,压井液的注入势必造成气体压缩,由此带来井底压力的上升。在本试验中每次启动泥浆泵80冲,在注入过程中立压上升了2 MPa左右,对于存在薄弱地层的情况,井底可能出现漏失现象。注入结束后可以观察到立压和套压迅速恢复到平稳状态,这也说明了置换过程较快。快速置换的发生主要是由于压井液是清水,粘度较小,而且环空截面积较大,液体的下落十分迅速,置换过程很短。而现场压井时需考虑压井液粘度和井筒截面积等参数的实际情况,观察套压平稳后可进行泄压并开始下1次压井液的注入。通过对置换过程的观察发现,低粘度的压井液可以极大地提高置换效率,有利于迅速置换井中的气侵气体并降低井口压力。图9也给出了置换过程中套压与立压差的变化,压差从1.25 MPa逐渐降低至0。套压与立压之间的差距是由气柱长度决定的,随着压井液注入,差距不断缩小,井筒中的气体所占比例不断降低,直至最终气体全部被替换成液体。由于本次试验所采用的压井液为清水,虽然无法最终将井口压力降至0,但立压与套压平衡说明了置换过程已经成功实施。

图9 置换流程立压、套压变化规律Fig.9 Drillpipe pressure and casing pressure over time during lubrication precedure

3 结论

1)井筒内气侵气体并不是以连续气柱的形式分布的,而是以较多的短气柱和弥散型分布为主,尤其是在气侵量并不十分巨大的情况下,泄流造成的气体压力下降高于滑脱造成的井口压力上升,体积控制过程很难实现套压的平稳控制,无法完全按照体积控制理想流程进行压力控制,钻井液释放会造成套压和井底压力的同时降低,但通过合理的泄流可以有效控制井底压力保持在准恒压状态。

2)体积控制流程中,由于气侵气体滑脱和膨胀,在前缘处已经开始聚集成较大的气泡或段塞,上升速度明显提高,在全部气体未以气柱形式聚集到井口时,气体前缘已经到达井口。建议在原有体积控制流程上作出一定的改变,并不以井口见气作为体积控制流程的终止条件。在气体完成聚集的较长时间内,可实施2种应对策略以降低风险,一是穿插实施置换操作,为底部气体聚集提供时间,待井口压力稳定后再彻底转入置换流程;二是适当排放钻井液和气体的混合物或气体,释放井口压力。

3)套压随时间的导数可以作为判据,用来判断井内气体分布形式的变化,稳定的导数代表了气体整体无膨胀向上滑脱;导数上升标志着气体由弥散型分布向短气柱聚并的出现,多发生在气体前缘运移至井筒上部,随后会出现井口见气的现象;导数逐渐下降标志着井口气柱的不断增长,呈现出与关井求压过程类似的变化规律。在体积控制流程中,套压的时间导数可用于判定气体上升速度和流型转变,合理指导现场操作。

4)置换流程中,压井液注入时井口附近气体压缩产生的附加压力将作用于井底,对于存在薄弱地层的情况要将此附加压力考虑在内,避免地层破裂。