间作模式下小麦联合收获机清选装置CFD-DEM气固耦合仿真与试验验证

2019-03-05张克平樊宏鹏孙步功

张克平,樊宏鹏,孙步功,柴 强

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070;2.甘肃农业大学农学院,甘肃 兰州 730070)

小麦、玉米间作种植模式因其能够充分利用地力、光能、热力等农业资源[1],在我国西北干旱、半干旱地区被广泛采用,但由于其带状型狭窄的作业空间,导致早熟作物小麦的收获无法利用大型联合收获机完成。当利用小型半喂入式联合收获机收割小麦时,需要保障不过度破坏间作玉米的茎叶,因而对收获机各部件的空间布局要求极高。清选装置是决定联合收获机作业清洁率和损失率的核心部件,旋风分离筒是其最重要的构成部分[2]。优化旋风分离筒的结构参数与操作参数,是改善间作模式下小麦的联合收获质量及效率的主要途径之一。

离散元法和计算流体力学已广泛运用于农业机械领域。Sakaguchi等[3]通过对糙米和稻谷建立离散元模型,对其振动和分离过程进行离散元仿真模拟;敬志臣等[4]通过Fluent软件对旋风分离筒的分离过程进行了仿真分析;李兴凯等[5]利用EDEM软件对小区小麦联合收获机脱粒装置进行了仿真分析;廖庆喜等[6]利用CFD-EDEM气固耦合方法仿真分析了油麦兼用型气送式集排器增压管;汤庆等[7]利用CFD-EDEM耦合模拟技术将气流场和振动筛分作为一个系统研究了清选室中气流场、振动筛和物料的相互作用。但利用离散元法和计算流体力学耦合方法,对间作模式这一特殊工况下小麦收获过程中的清选装置进行参数优化,尚未见文献报道。

本文以课题组研发的适用于间作模式下小型半喂入式小麦联合收获机清选装置为研究对象,基于 CFD(计算流体力学)-EDEM(离散单元法)耦合理论,模拟旋风分离筒内的流场和颗粒运动场,完成主要结构参数、操作参数的优化,并对仿真优化结果进行了田间试验验证。

1 旋风分离筒结构及气固两相流数学模型

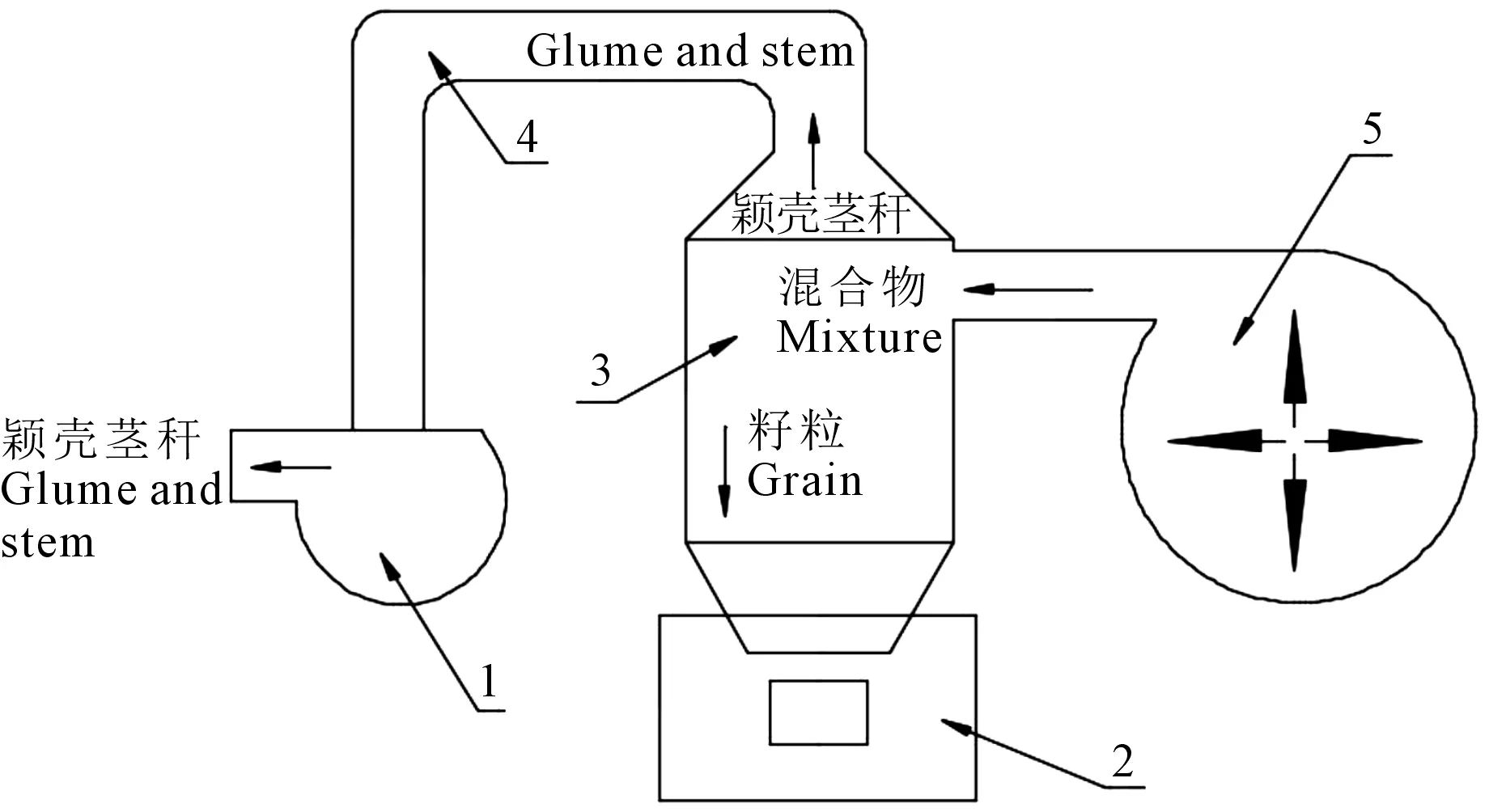

1.1 清选装置结构

间作模式下小麦联合收获机的清选装置结构如图1所示,主要由吸杂风机、集粮盘、旋风分离筒、吸杂管道和扬谷器等组成。工作过程中,籽粒、短茎秆的混合物被扬谷器以一定的速度通过气流带入分离筒在分离筒内做旋转运动,吸杂口给以负压强使得杂质的速度接近悬浮速度被气流带走,籽粒在经过复杂的螺旋运动后落入集粮盘,达到分离的效果。

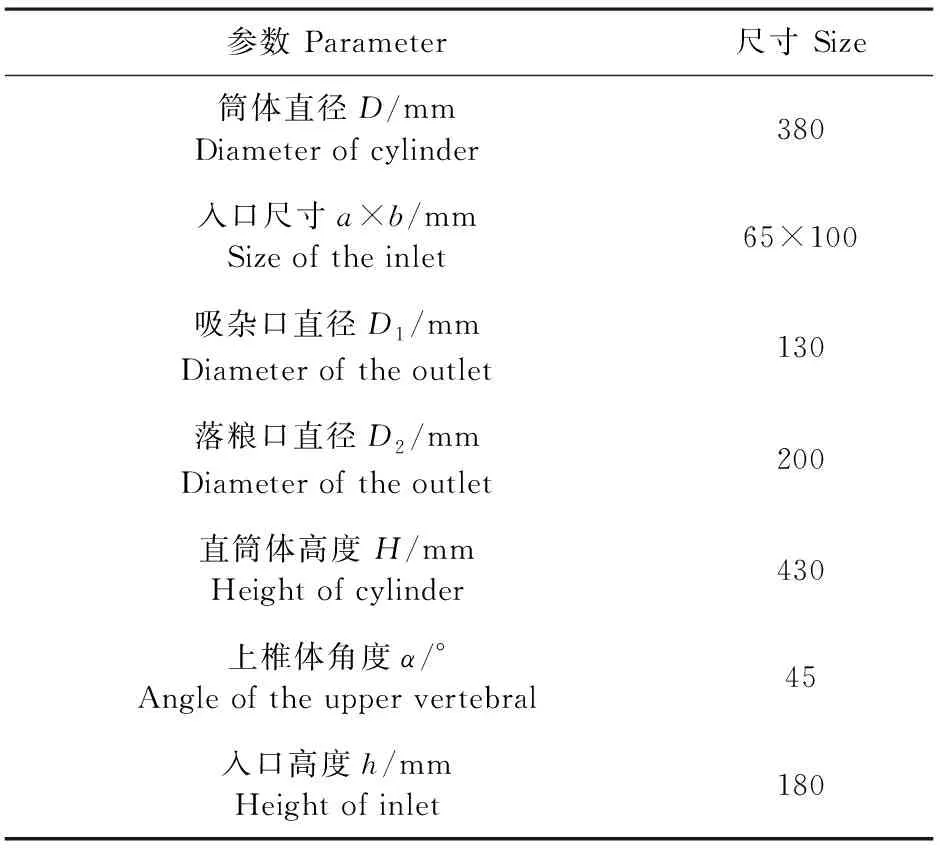

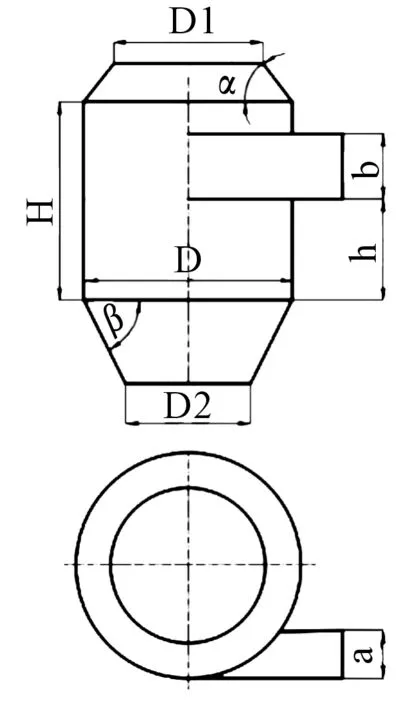

1.2 旋风分离筒结构及工作参数

旋风分离筒是小麦联合收获机清选装置的关键部件,如表1、图2所示,影响清选效果的结构参数主要有吸杂口直径、上椎体的角度、直筒直径、直筒高度、下椎角度、出风口直径和进风口大小等[8],操作参数主要有喂入速度、吸杂口的负压强等。

依据农业机械设计手册[9]及间作种植模式收获作业需求,设计计算相关结构参数如表1所示。

1.3 气固两相流的数学模型

利用计算流体力学和离散元法进行气固两相流的分析,使研究颗粒在流场中的相互作用的同时,能够兼顾气流的力学特性。旋风分离筒内作旋转运动的流场可以看作不可压缩的湍流,遵守质量守恒和动量守恒定律。在流体力学中对应的方程为连续性方程和Navier-Stokes方程[10]。

1.吸杂风机;2.集粮斗;3.旋风分离筒;4.吸杂管道;5.扬谷器1.suction fan;2.grain collection box;3.cyclone separator; 4.chaff suction pipe;5.winnow图1 清选装置结构Fig.1 Schematic design of cleaning device

参数 Parameter尺寸 Size筒体直径D/mmDiameter of cylinder380入口尺寸a×b/mmSize of the inlet65×100吸杂口直径D1/mmDiameter of the outlet130落粮口直径D2/mmDiameter of the outlet200直筒体高度H/mmHeight of cylinder430上椎体角度α/°Angle of the upper vertebral45入口高度h/mmHeight of inlet180

图2 旋风分离筒的结构及主要参数Fig.2 The parameters and design of cyclone separator

(1)

(2)

其中

(3)

式中,εg为气相体积百分比(%),ρg为空气密度(kg·m-3),vg为风速(m·s-1),t为时间(s);p为气相压强(Pa),τ为粘性应力张量,Rgp为单位网格颗粒相与气相之间的动量交换量,g为重力加速度(m·s-2),Fp,i为颗粒i上作用的合力(N),n为特定网格内的颗粒数量,ΔV为网格的体积(m3)。

R气流在旋风分离筒中做螺旋向上的运动从而形成内涡流,构建了一个有速度梯度的流场,由于其两侧流速的差异,产生了由低速向高速方向的Saffman升力,同时固体颗粒在流场中自身旋转产生一个与流场流动方向垂直的有逆流指向顺流侧方向的Magnus升力[6]。

(4)

(5)

其中:

(6)

式中,CSa为剪切升力系数,ReS为颗粒的剪切流雷诺数,dp为颗粒直径(m),μg为气体粘度(Pa·s-1),vp为颗粒速度(m·s-1),ωg为空气角速度(rad·s-1),ωp为颗粒的角速度(rad·s-1)。

CSa= {(1-0.3314γ0.5)e-Rep /10+0.3314γ0.5(Rep≤40)

(7)

式中,γ为颗粒剪切流雷诺数与颗粒雷诺数比值。

(8)

2 谷物混合物运动状态的数值模拟

2.1 CFD-EDEM耦合仿真方法

旋风分离筒工作过程中,谷物混合物和气流以一定的初速度沿分离筒切向进入,在筒壁周围做螺旋向下的运动,逐渐形成外旋流。籽粒在向下运动的过程中受到各种相互作用力,随着能量消耗,速度逐渐降低,最后在重力的作用下进入集粮盘。而在分离筒的中心轴附近,向上旋转的气流柱形成内旋流,茎秆、颖壳等杂质在内旋流的作用下向上运动并排出筒外。

本研究采用Fluent 16.0和EDEM 2.7进行耦合模拟,分析谷物混合物在分离筒内的运动状态。耦合过程中,分离筒中的气体为不可压缩的旋转运动流体,采用湍流模型。首先利用CFD求解器对流场进行求解,迭代至收敛,然后更新颗粒位置、速度和受力,将控制权移交EDEM求解器仿真,进行迭代运算一次或若干次。结束后CFD收回仿真控制权进行下一个循环,直至结束。

2.2 物理建模

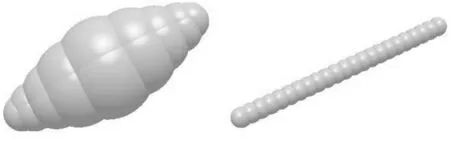

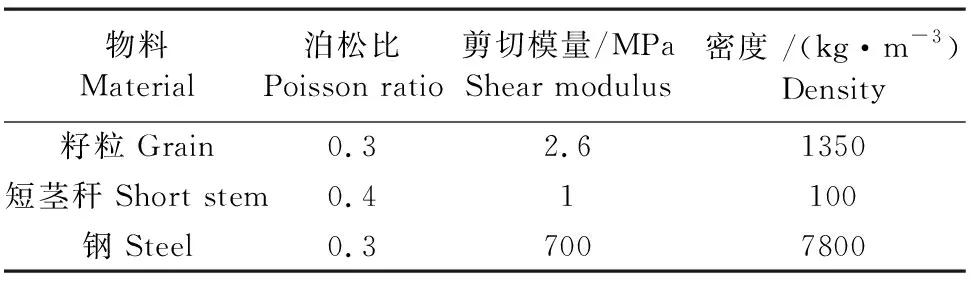

在SolidWorks中建立分离筒的三维模型,导入workbench完成网格划分。气相流进口设置为inlet,速度方向设置为分离筒切线方向;气流出口为排杂口,设置为outlet 1,出粮口设置为outlet 2,并且均设置出口压力。根据田间试验过程分析,进入分离筒的谷物混合物的主要成分为籽粒、短茎秆和颖壳,落入集粮斗中的谷物混合物主要以短茎秆为主,故而影响清洁率的主要因素是短茎秆。为了提高耦合的效率、减少计算量,本文以籽粒与短茎秆为研究对象建立三维颗粒模型。小麦籽粒模型根据甘肃农业大学绿洲农业科研试验教学基地提供的永良4号建立,随机选取200粒无虫害、饱满、无损伤的永良4号籽粒,利用游标卡尺对籽粒三轴进行测定,计算平均值获得小麦的几何尺寸(长为7.20 mm、高为3.31 mm、宽为3.01 mm)。小麦籽粒外表光滑,简化为具有同体性质的、均匀的线弹性材料,形状为椭球型,在EDEM中利用圆形颗粒对其填充建立三维模型[11]。同样选择200个短茎秆进行测量,计算平均值获得几何尺寸(长为22.02 mm、内径为2.00 mm、外径为3.00 mm),由于EDEM中建立颗粒模型只能利用颗粒填充的方式,故将其等效成实心柱体,建立的小麦籽粒及短茎秆离散元模型如图3所示。小麦籽粒、短茎秆及分离筒材料的力学特性如表2所示[5]。

图3 颗粒离散元模型Fig.3 Discrete element model of particles

物料Material泊松比Poisson ratio剪切模量/MPaShear modulus密度 /(kg·m-3)Density籽粒 Grain0.32.61350短茎秆 Short stem0.41100钢 Steel0.37007800

2.3 仿真参数的选择

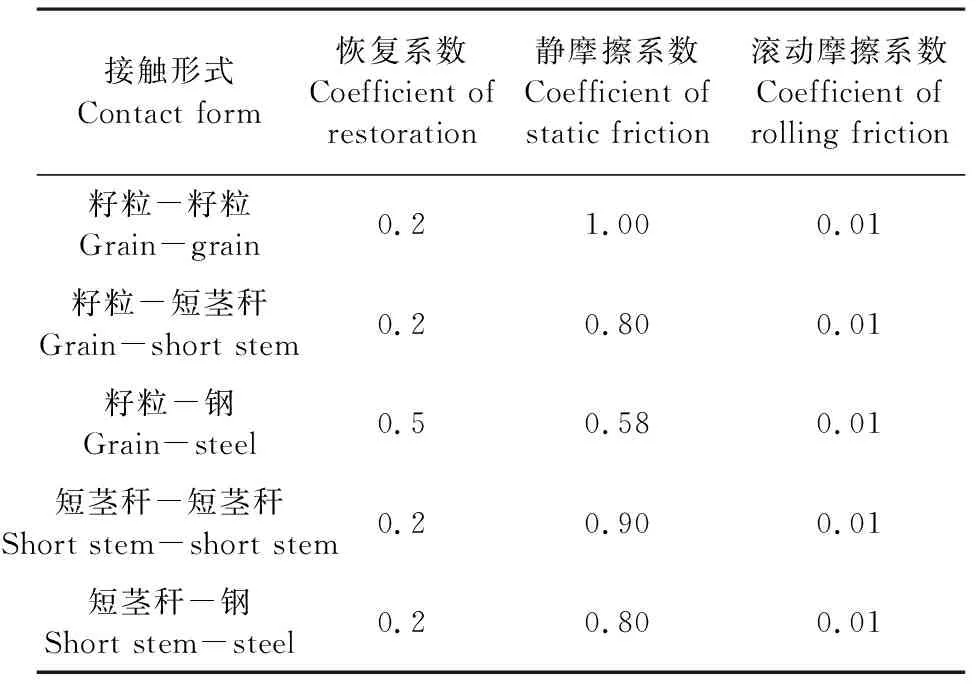

在EDEM中接触模型是基础参数,其实质是静态下颗粒固体的接触力学弹塑性分析结果[12],由于分离筒中的物料混合物小麦籽粒和短茎秆表面光滑且无粘性,籽粒是由圆形颗粒叠加而成的椭球形,短茎秆是柱状体,故本仿真选择Hertz-Mindlin无滑动接触模型[13]。颗粒间的恢复系数、静摩擦因素和滚动摩擦系数如表3所示。本研究中小麦、玉米间作模式下的半喂入式联合收获机的喂入量为0.4 kg·s-1,草谷比为1∶10,仿真中颗粒工厂每秒生成小麦籽粒2 000粒,生成短茎秆200个。时间步长的选择很重要,时间步长过长,颗粒可能会穿透几何模型,过短又会增加计算量,本仿真选取雷利时间步长的25%作为模拟的时间步长。为了让仿真与实际更加吻合,使分离筒内的流场稳定,籽粒从0.5 s以后开始生成。

表3物料间的仿真参数

Table 3 Simulation parameters among materials used

接触形式Contact form恢复系数Coefficient ofrestoration静摩擦系数Coefficient ofstatic friction滚动摩擦系数Coefficient of rolling friction籽粒-籽粒Grain-grain0.21.000.01籽粒-短茎秆Grain-short stem0.20.800.01籽粒-钢Grain-steel0.50.580.01短茎秆-短茎秆Short stem-short stem0.20.900.01短茎秆-钢Short stem-steel0.20.800.01

分离筒所需要的流场主要由气流提供,运动形式以旋流为主,故而在Fluent软件中湍流模型选择RNGK-ε模型。流场实质是空气,密度为1.29 kg·m-3,粘度系数为1.7894×10-5kg·m-1·s-1。Fluent的时间步长是EDEM的100倍,设置为2×10-4s[14]。

3 仿真过程与分析

3.1 分离过程可视化

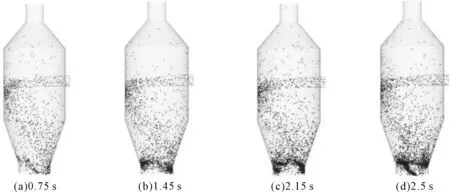

旋风分离筒中的气流分布规律决定了物料混合物的运动状态以及清选效果,为了清晰观察物料的运动状态及清选过程,设置旋风分离筒的模型以Mesh形式显示,完成可视化的清选分离仿真过程如图4所示。

由图4可以看出颗粒在各个时间点的运动状态,0.75 s(图4a所示)颗粒从颗粒工厂产生进入旋风分离筒,籽粒沿筒壁切向运动,短茎秆由于受到吸杂口的负压强一部分向上运动。当仿真到1.45 s(图4b所示),籽粒沿筒壁螺旋向下在重力的作用下滑落到集粮斗,短茎秆一部分在筒体中心轴附近向上运动。2.15 s(图4c所示)分离进入稳定状态,籽粒在筒体底部有短暂的堆积现象。2.5 s(图4d所示)颗粒工厂停止产生颗粒。通过可视化的仿真过程可以看出,由于受到气流场的影响,籽粒在筒体底部有短暂的堆积现象,导致籽粒进入集粮斗的时间增加,影响分离效率。

3.2 速度分布分析

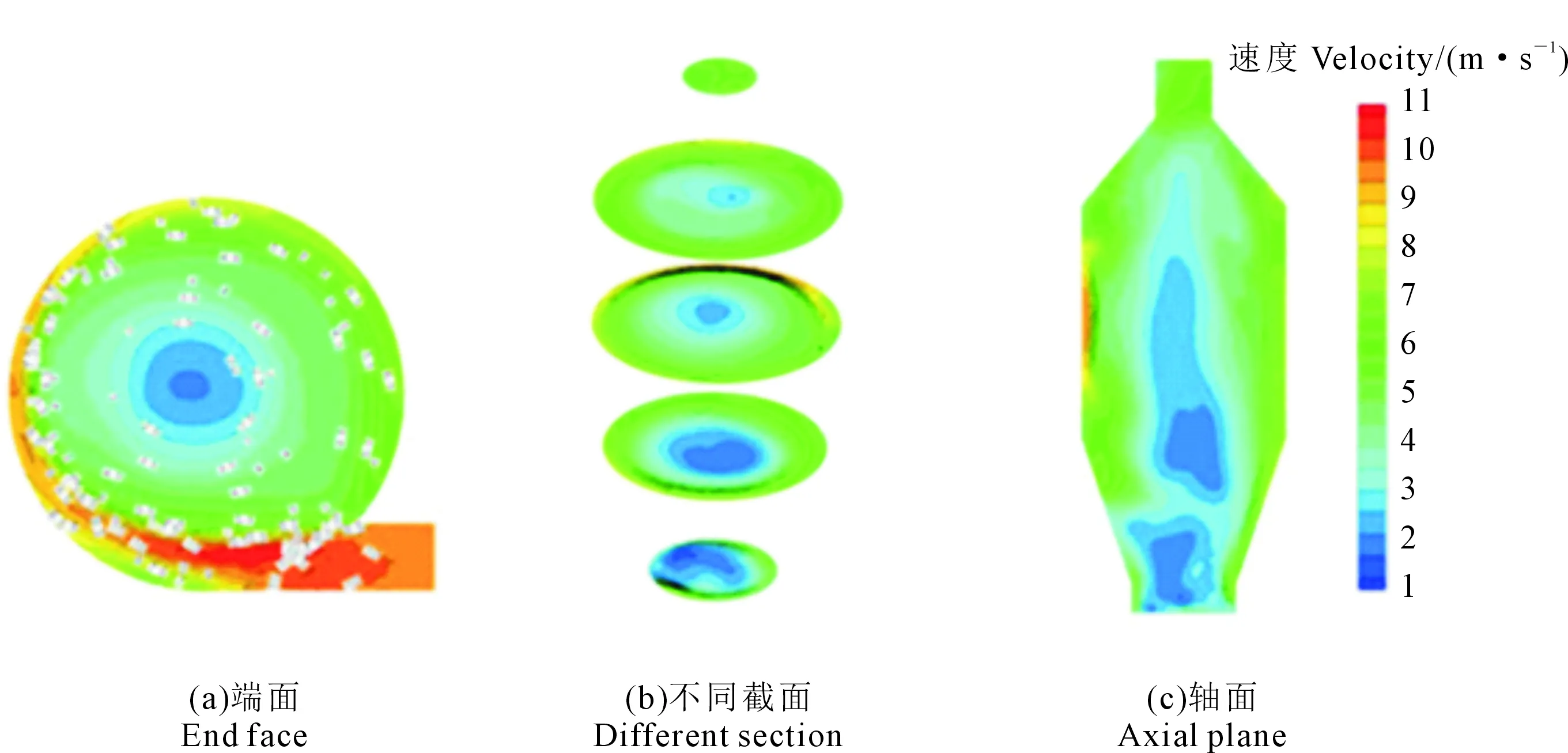

在Fluent仿真过程中截取端面、轴面以及不同截面的速度分布如图5所示。

由图5可以看出,分离筒内的气流场速度主要分布在X轴和Y轴两个方向上,物料混合物以一定的初速度沿X轴进入分离筒并被抛向筒壁,随即沿着筒壁做切向旋转运动,在阻力、摩擦力等载荷作用下,能量被逐渐消耗,速度逐渐减小。进一步分析可得到:1)在分离筒中存在高速区和低速区。高速区位于筒壁与中心轴之间,带动籽粒和一部分茎秆向下作旋转运动,到达下椎体部分时,随着能量消耗,速度逐渐降低,在重力的作用下籽粒滑出分离筒;低速区在中心轴附近的柱状范围内,当高速区的气流碰撞到下椎体后以一定的速度向上旋转,密度小、悬浮速度低的茎秆、颖壳、瘦弱的麦粒随着向上的气流通过吸杂口被带出分离筒。2)由于受到入口气流的影响,气流场的速度呈不对称分布。在高速区域气流向下旋转运动形成外涡流,速度沿着Y轴负方向逐渐降低,当气流运动到椎体时,由于壁面碰撞产生了相反的流场使得一部分籽粒产生了沿Y轴正方向的加速度,向上运动一段时间后又落回出粮口;在低速区气流向上旋转运动形成了内涡流,再上升到排杂口附近出现了轻微的摆尾现象,这种现象是由于流场的偏心造成的。

图4 清选分离过程仿真Fig.4 Simulation of cleaning process

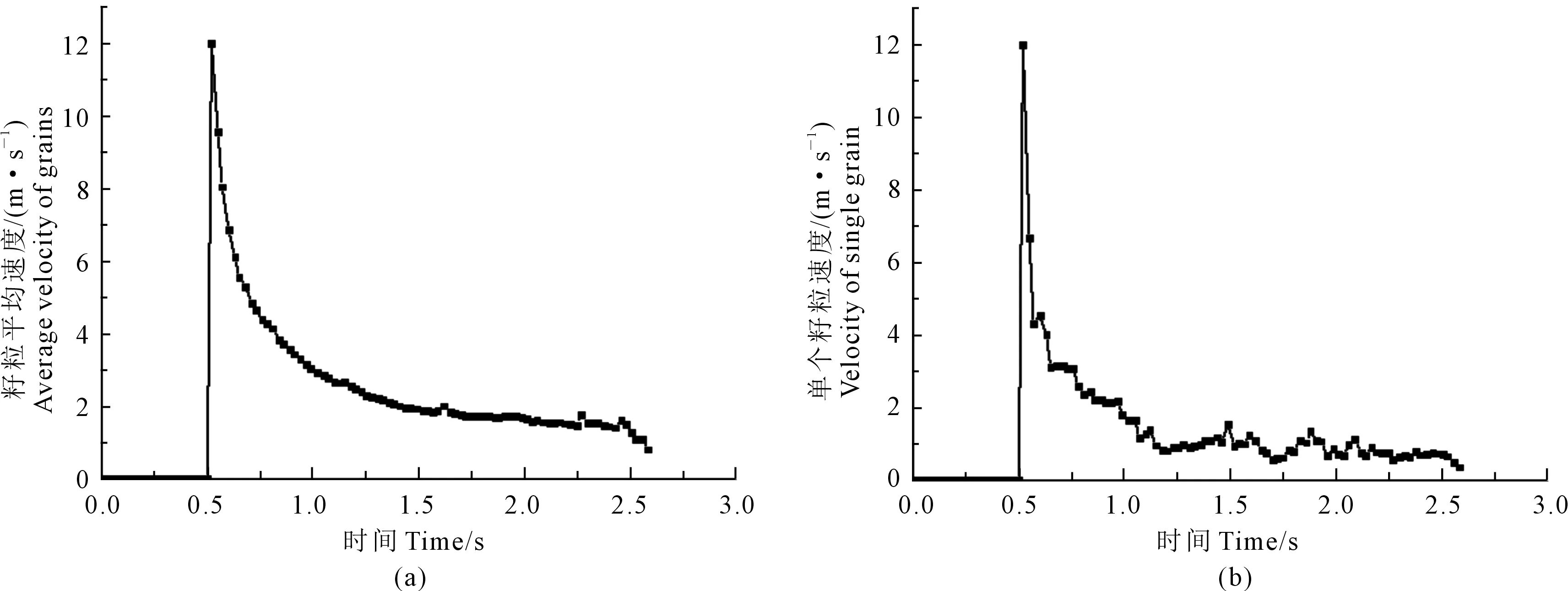

通过EDEM后处理功能,输出籽粒平均速度-时间、单个籽粒速度-时间数据以CSV格式保存,将其导入origin软件中绘制速度时间折线图如图6所示。

图6(a)是籽粒平均速度时间图,从图中可以看出,籽粒在刚进入分离筒时速度最大,达到12 m·s-1,随着能量的消耗,速度逐渐降低,在1.5 s时趋近于稳定。图6(b)是单个籽粒速度时间图,单个籽粒的速度波动较大,在1 m·s-1左右时产生显著上下跳动现象,说明籽粒在筒体下部和下椎体部分速度有较大波动。

3.3 压力分布分析

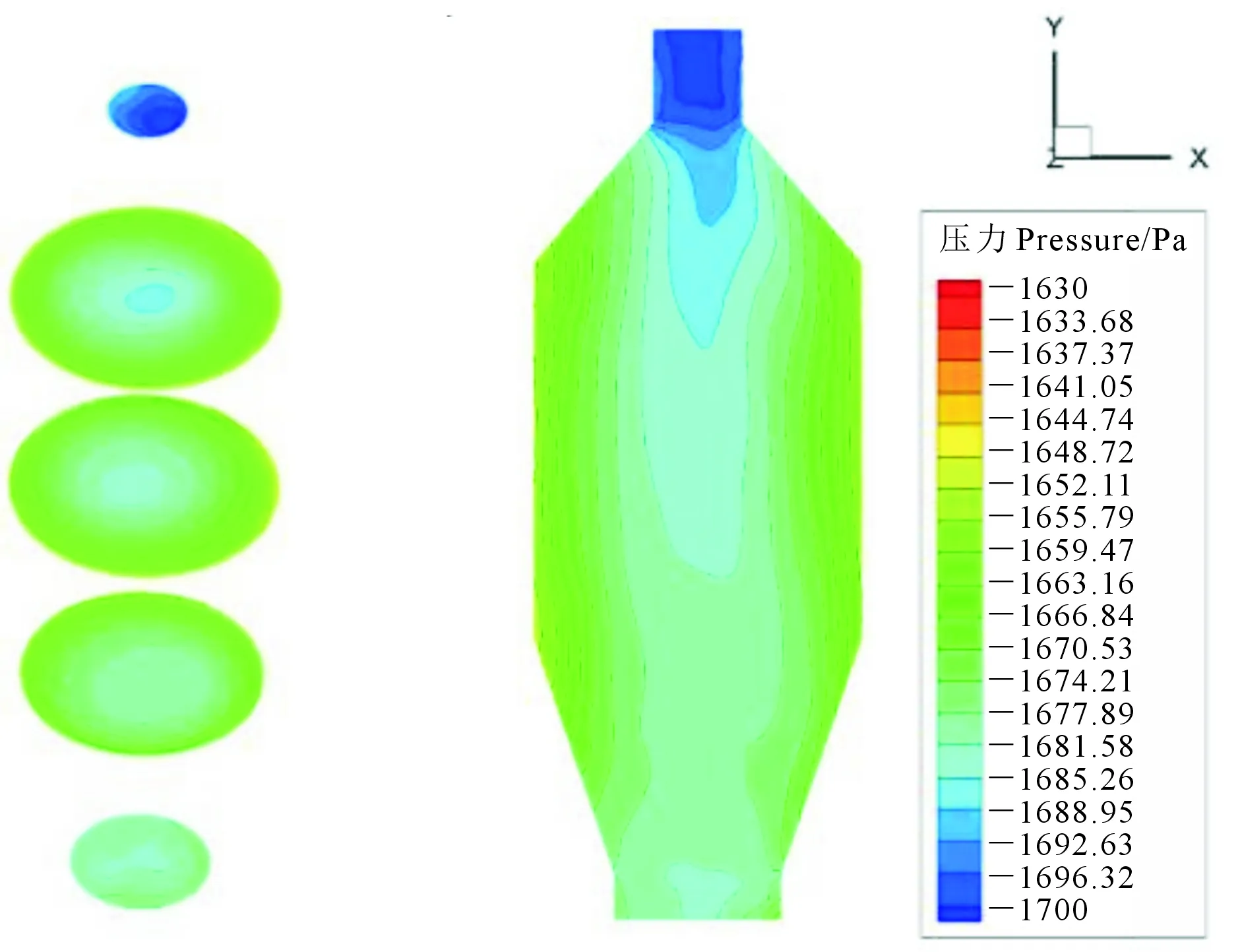

在Fluent中获得分离筒内压力分布云图如图7所示。

由图7可以看出,分离筒内的压力相对于中心轴近似对称,外壁的压强大于中心轴附近的压强,中心轴附近的低压区近似呈柱状,从筒壁向中心轴形成压力差,由上向下形成压力差。在分离筒内造成压力差的主要原因有:1)在气流进入的过程中气流与进口壁面、分离筒壁面的摩擦造成的能量损失;2)气流在旋风分离筒内作旋转运动时对能量的消耗;3)内外旋流交界面、进气管与排杂管静压造成的损失。压强降的产生有助于提高分离效率,为籽粒和短茎秆的分离提供能量。故而吸杂口的压强和直筒体的高度是决定分离效果的重要因素。

图5 不同截面在1.5 s时的速度云图Fig.5 Velocity distribution of different section at 1.5 s

图6 清选过程中籽粒速度-时间图Fig.6 Relationship of particles velocity and time in cleaning process

图7 清选过程压力分布云图Fig.7 Pressure distribution during cleaning process

4 仿真试验

与传统的大田收获机不同,玉米、小麦间作模式下小型半喂入式小麦联合收获机对其清选装置有更高的要求,本研究通过仿真试验优化分离筒的结构参数和运动参数,获得最佳的分离效果。用于表征清选系统分离效果最主要的指标是清洁率(Yq)和损失率(Ys):

(9)

(10)

式中,W1为模拟过程中出粮口捕捉到的总的颗粒数量;W2为模拟过程中出粮口捕捉到的籽粒数量;W3为模拟过程中吸杂口捕捉到的籽粒数量。

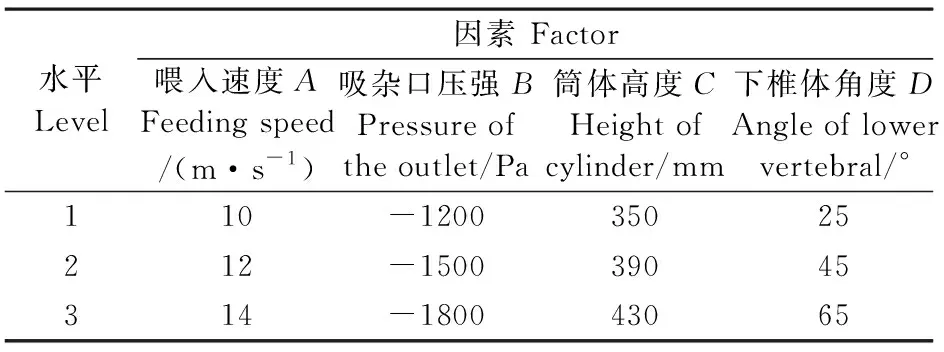

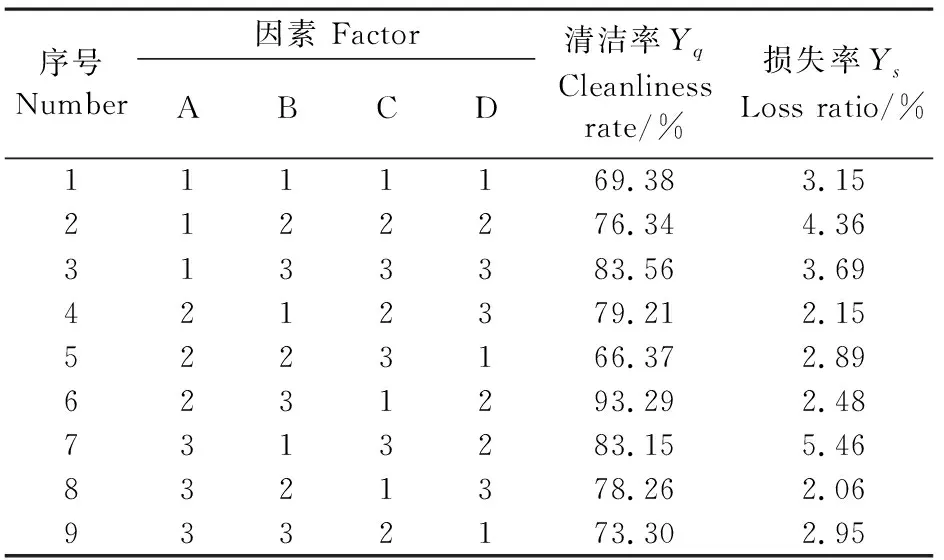

进口喂入速度、吸杂出口压强是影响分离效果的主要运动参数[2],下椎体角度、直筒体高度是影响分离效果的主要结构参数,本文分别对其设计了三个水平进行正交试验,试验因素水平如表4所示。

按照上述因素水平,选择L9(34)正交试验,利用计算机流体力学和离散元耦合来进行仿真试验,试验过程中统计经过出粮口的颗粒数和籽粒数,计算仿真试验的清洁率和损失率,试验方案和结果见表5所示。对试验结果进行极差分析如表6所示。

由极差(R)可知,清洁率(Q)的指标越大则清选效果越好,故确定各影响因素主次顺序依次为D>B>C>A;对于损失率(S)指标(R)值越小越好,即各影响因素主次顺序依次为B>A>C>D。按清洁率确定各因素最佳水平组合为A2B3C1D2,损失率各因素最佳水平组合为A2B3C1D3,可见喂入速度、吸杂压强、筒体高度性能指标的最佳水平均为A2B3C1,即

表4 试验因素水平

表5 正交试验结果

喂入速度为12 m·s-1,吸杂压强为-1 800 Pa,筒体高度为350 mm时清洁率最佳,损失率最低。在农业生产的实践中,当损失率与清洁率不能同时保证时,需先保证损失率,再考虑清洁率[15]。因此在本研究中,下椎体角度的选择以损失率为主要考核指标,即65°为最优参数。

对最优组合A2B3C1D3进行仿真试验获得清洁率和损失率分别为92.18%和1.99%。

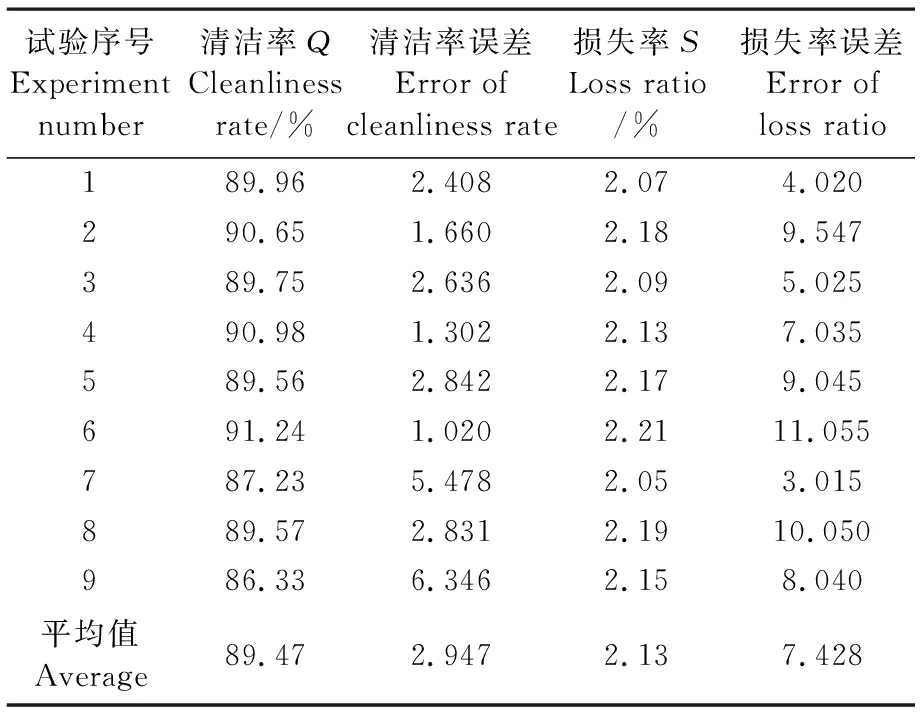

5 试验验证

为了验证仿真试验的准确性,2016年7月10日在武威市凉州区黄羊镇甘肃农业大学绿洲农业科研试验教学基地(37°52′20″N,102°50′50″E),该试验站地处河西走廊东端,海拔1 581 m,典型的内陆荒漠气候区。试验田小麦、玉米间作种植,小麦带和玉米带宽均为800 mm。玉米垄作种植,小麦平作种植。小麦种植6行,行距120 mm,播种密度为37 500万株hm-2。采用课题组研制的间作模式下半喂入式小麦联合收获机,留茬300 mm,割幅700 mm,机进速度1.2~1.5 km·h-1。设置旋风分离筒的参数:喂入速度12 m·s-1,吸杂压强-1 800 Pa,筒体高度350 mm,下椎体角度65°进行试验。为保证试验参数的可靠性,对以上试验参数进行9组试验,试验数据如表7所示。由表7可以看出,9组试验清洁率和损失率的平均值分别为89.47%和2.13%,与正交仿真试验的误差分别为2.947%和7.428%。

表6 正交试验的极差分析

图8 田间试验Fig.8 Field testing

试验序号Experimentnumber清洁率QCleanlinessrate/%清洁率误差Error ofcleanliness rate损失率SLoss ratio/%损失率误差Error ofloss ratio189.962.4082.074.020290.651.6602.189.547389.752.6362.095.025490.981.3022.137.035589.562.8422.179.045691.241.0202.2111.055787.235.4782.053.015889.572.8312.1910.050986.336.3462.158.040平均值Average89.472.9472.137.428

6 结 论

1)运用CFD-DEM气固耦合的方法对小麦、玉米间作模式下半喂入式联合收获机的旋风分离筒装置进行了数值模拟研究,对气流和谷物在分离筒中的运动和压力分布进行了分析,在研究颗粒在流场中相互作用的同时,兼顾了气流的力学特性,为进一步提高旋风分离筒的清选效率提供依据。

2)以清洁率和损失率为评价指标,以气流的运动参数和分离筒的结构参数为因素,设计正交试验,利用EDEM软件和Fluent软件耦合完成仿真试验。以损失率更低兼顾清洁率更高为原则获得最优组合即喂入速度12 m·s-1,吸杂压强-1 800 Pa,筒体高度350 mm,下椎体的角度65°。

3)完成田间验证试验,得到洁净率和损失率的平均值分别为89.47%和2.13%,与仿真试验对比误差分别为2.947%和7.428%,二者在数值上有所偏差,但基本规律大体保持一致。