带有双路TEC温控的功率可调DFB激光器驱动电源设计与实现

2019-03-05,,

, ,

(中国船舶工业系统工程研究院,北京 100036)

0 引言

近年来,随着半导体技术的突飞猛进,DFB激光器因其光束质量高、谱线宽度窄,在国防、工业、生物、医学和通信等很多领域都有重要的应用[1]。然而,由于激光器功率密度高、温度敏感度强,其发射谱线漂移、倍频晶体的相位匹配等对环境温度十分敏感[2]。想要推进半导体激光器在各个行业的优势应用,需设计性能优秀的半导体激光器驱动[3]。针对激光器驱动电源高精度温控系统性能和激光器功率控制要求,设计并实现一种以STM32为控制核心的DFB激光器驱动电源。该电源具有双路TEC分别对激光器泵浦和晶体进行温度控制,并利用压控恒流源控制激光器驱动电流,实现带有双路TEC温控的功率可调DFB激光器驱动控制功能。无论是从激光器驱动性能提高,还是市场经济性,都有十分重要的意义。

1 驱动电源设计原理

DFB激光器驱动电源设计原理如图1所示。

图1 DFB驱动电源设计原理图

驱动电源系统主要包括:STM32控制核心、电源电路、温度采样电路、光功率采样电路、DA输出电路、TEC驱动电路、LD驱动电路和RS485串口通讯电路等主要部分组成。

由于STM32具有丰富外设接口,浮点型运算可进一步提高运算效率与精度[4]。因此,系统选用STM32为核心处理器,实现DFB驱动电源数据采样、控制运算与输出调节。

常见的半导体激光器驱动工作模式有两种[5],一种是恒电流工作模式,另一种是恒功率模式。恒电流模式下,驱动电源通过设定LD驱动电流值,并对LD驱动电流进行采样,调节输出电流值以达到电流恒定;恒功率模式下,驱动电源通过光功率采样电路,采集泵浦实际发光功率,调节LD驱动电流实现恒功率控制。

两工作模式下,驱动电源均可控制激光器内部晶体和泵浦TEC电流,维持晶体和泵浦内部温度稳定。

晶体和泵浦TEC以及激光器泵浦驱动电路均为压控恒流源模块。STM32控制核心通过SPI接口,控制DA芯片实现双路TEC及LD驱动模块控制电压调节,实现激光器工作点稳定。此外,系统具有RS485串口通讯电路,用以实现驱动电源远程控制和参数调节。

1.1 温度控制原理

DFB激光器内部设有双路TEC,分别实现激光器晶体与泵浦的温度控制。TEC是一种能够同时进行制冷和加热的半导体器件,根据帕尔帖(Peltier)效应[6],当TEC流过单向电流时,它的一面制冷,而另外一面发热;若电流反向,则冷热面互换[7]。TEC发热/制冷量与电流大小有关,可通过调节驱动电流大小,实现恒温控制。

晶体与泵浦内部均放置热敏电阻,采集阻值变化实现各组件的温度采样。核心处理器比对温度设定值与采样值,对内部温度进行PID闭环调节,驱动TEC进行制冷或加热,达到温度恒定控制效果,双路温控系统相互独立,原理相同如图2所示。

图2 温度控制系统原理图

1.2 恒功率控制原理

DFB激光器内部设计有光敏二极管,能够产生与激光器光强大小成线性的受激电流,受激电流大小表征激光器泵浦发光功率[8]。

激光器驱动电源根据应用需要,可进行十档功率设置。核心控制器通过比较功率设定值与泵浦实际功率值,构成发光功率闭环,利用增强型PI控制方法,调节驱动电源供给LD驱动电流大小,实现激光器泵浦恒功率控制。

为采集激光器泵浦发光功率,对光敏二极管受激电流进行采样。该受激电流流过光功率采样电路中的精密采样电阻后,经运放调理电路接入核心处理器,通过AD采样得到激光器发光功率。核心处理器根据发光功率进行闭环运算,调节LD驱动模块的输出电流,达到激光器功率恒定,控制原理如图3所示。

图3 恒功率控制原理图

2 驱动电源硬件设计

2.1 TEC驱动电路

TEC利用半导体材料珀尔帖效应制成,通过控制流经TEC的电流方向与大小,可实现TEC制冷、加热及制冷发热量控制。由于TEC结构简单、工作可靠,在激光器温控领域得以广泛应用[9]。

由于DFB激光器内部集成有两路TEC,对应于激光器内部晶体与泵浦温度控制。因此,驱动电源需要提供两路TEC驱动,独立进行晶体和泵浦TEC驱动控制。

两路TEC参数相同如下:TEC最大电压均为5 V,其允许通过的最大电流为3.5 A,最高控制温度可达60℃,满足激光器25℃理想工作温度要求。

针对两路TEC电气指标,选用鞍山核心电子公司的TEC专用驱动模块TEC-5V-4A-D,该模块输入电压5 V,最大输出电流为4 A,体积小、效率可达90%,可靠性高,符合TEC驱动设计指标。TEC驱动模块及引脚如图4所示,该模块控制电路如图5。

图4 TEC驱动模块及引脚图

图5 TEC驱动模块控制电路图

控制核心通过设定TEMPSP引脚电压,设定驱动模块当前控制温度的指令值。该引脚电压与2脚参考电压比例决定TEC驱动设定温度,对应范围为0~100%对应15~50℃。

电阻Rp1、Rd1、Ri1及电容Ci1、Cd1形成外部补偿网络,补偿网络参数根据不同TEC进行整定,实现TEC电流快速稳定响应。

驱动模块与激光器内部两热敏电阻相连,热敏电阻是一种对温度十分敏感的器件,通常由一些金属氧化物高温烧结而成,一般制成珠状、片状及杠状等各种形状[10]。内部集成负温度系数热敏电阻(NTC),该电阻25℃下阻值10 K,10℃时阻值约为20 K,40℃时阻值急剧下降到5 K,温度感应敏感,精度较高。通常,热敏电阻的温度—阻值关系可以用经验公式[11]表征为:

其中:RT为温度为T时的阻值,A为与热敏电阻材料结构相关的具有电阻量纲的参数,β为热敏电阻固有阻值系数,T为绝对温度。

驱动模块根据热敏电阻当前阻值,根据电阻阻值表及β值,得到激光器内各部位温度,实现激光器内部温度检测。控制器比对温度设定值与实际反馈值,对TEC进行驱动输出控制,实现系统的恒温控制。

2.2 LD驱动电路

LD泵浦源需驱动电路产生恒流源,且输出稳定无浪涌电流。

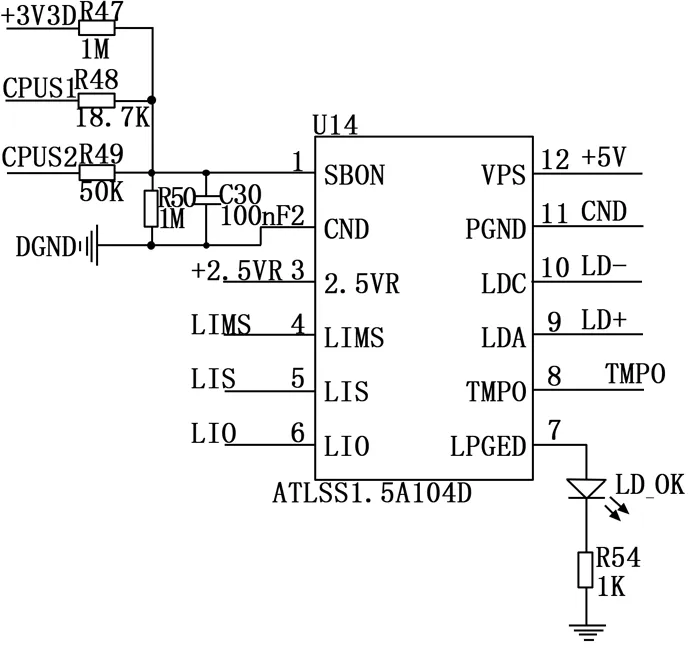

设计电源驱动的激光器所需电流0~1.5 A连续可调,LD端电压0~2.4 V,选用ATLS1.5A104D驱动模块进行LD控制。

ATLS1.5A104D为ADI公司LD驱动专用模块,该模块满幅时输出电流噪声小于0.95 μA,电流阶跃响应时间小于200 nS,具有良好输出稳定性与快速性。外部DAC取内部参考基准电压,并给定电流设定引脚,调节模块驱动电流,驱动模块及引脚如图6所示。

图6 LD驱动模块及引脚图

设计驱动模块外围电路如图7所示。

图7 LD驱动模块控制电路图

通过设定LD驱动模块LIMS及LIM引脚电压,分别设定当前驱动电流限值与输出值。其中,LIMS引脚电压可对LD驱动模块最大输出电流进行限制,LD驱动输出电流不大于该引脚设定的最大值,从而为激光器泵浦提供过流保护功能,LIM引脚为LD驱动模块输出电流进行设定,设定电压0~2.5 V线性对应于驱动电流0~IMAX,其中IMAX为LIMS脚设定的最大输出电流值。

SBDN脚为驱动模块工作模式设定脚,电阻R47、R48、R49为工作模式设定电路,通过控制器I/O引脚不同输出状态,调整分压情况以改变该脚电压值,可进行停止、待机与工作三种工作模式切换。

驱动模块具有输出电流反馈引脚LIO,该引脚实时反馈驱动模块输出的驱动电流大小,反馈对应关系为0~2.5 V对应于驱动电流0~IMAX。STM32控制核心通过AD采样得到LIO脚电压,解算出LD驱动输出电流,根据该驱动电流反馈,调整驱动模块LIM电流设定值,实现LD工作电流与功率的连续动态调节。

2.3 温度与光功率采样电路

温度采样利用TEC驱动模块及调理电路进行。TEC驱动模块除具有工作温度设定脚外,还提供温度反馈量引脚TEMP,该引脚输出的电压信号,表征当前热敏电阻阻值下的温度值,线性对应关系为0~5 V对应15~35 ℃。

光功率采样则是利用激光器泵浦光敏二极管进行。为获取激光器泵浦实际功率,激光器内部LD光源旁置有小棱镜,对光源进行衰减折射,折射后的光照亮光敏二极管,产生受激电流。通过采样该电流得到LD发光功率反馈。

温度与光功率采样电路实现方法原理相同。信号经调理电路后,经运算放大器放大,进入核心控制器AD采样模块,对相应信号进行采集。由于温度及光功率采样精度直接影响激光器控制效果,选用双路内部补偿频率的高增益运放LM358进行信号调理,采样电路如图8所示。

图8 温度与光功率采样电路

2.4 DA输出电路

驱动电源中,2路TEC及LD驱动模块均可等效为压控恒流源,需通过设定电压值提供控制指令。因此,核心控制器需提供3路电压给定信号,实现LD及2路TEC的驱动控制。

STM32最多只有1路DA接口,因此,需要外扩DA芯片实现多路电压输出。选用TI公司TLV5614集成芯片,该DAC具有SPI数据接口,使能及输出更新控制端,分辨率可达12位,动态响应时间小于3 μs。

通过SPI接口与核心控制器连接,实现4路DA输出扩展,DA输出电路设计如图9所示。

图9 DA输出电路设计

3 驱动电源软件设计

驱动电源软件设计有远程工作参数设定,双路TEC温度采样、LD电流采样、光功率采样,双路TEC温度控制,LD功率控制,故障诊断与保护等功能,流程如图10所示。

图10 驱动电源软件流程图

控制核心通过RS422通讯接口获取驱动电源启停、工作模式、最大工作电流、恒功率档位及功率等工作参数,判断是否启动激光器电源输出。

激光器电源输出启动后,进行采样与控制输出计算,分别执行恒温控制子函数、恒流或恒功率控制子函数。控制子函数根据1.1与1.2中算法模型,采用PI控制方法,控制双路TEC温度及LD功率输出保持稳定。

由于LD泵浦光源额定工作电流为1.5 A,如果调节时驱动电流从零瞬间上升至较大值,该电流冲击变化会对激光器泵浦造成损伤,进而减少激光器的使用寿命[12];当激光器关断时,流经泵浦电路从较高值瞬间降为零同样会对激光器造成伤害。因此,在LD电流控制与LD功率控制子函数中,设计软件延时启动及关断电路,控制驱动电流在到达设定值过程中缓慢上升或下降,对激光器进行保护。软启动过程如下:

软件对电流变化斜率进行限定,电流从0~1.5 A最快变化时间设定为1秒,即调节过程中,电流变化速率不超过1.5 A/s,从而避免电流突变造成的激光器损坏。

故障诊断与保护子函数对激光器进行实时保护。当检测到LD过流、晶体或泵浦超温或远程通讯接口设定急停时,进入该子函数。激光器驱动电源将立即停止电流输出,并将相应故障代码通过通讯接口上传,实现激光器故障诊断与保护功能。

4 试验结果与分析

为验证设计DFB激光器驱动电源驱动效果,搭建试验平台分别对DFB激光器驱动电源的驱动电流、温控系统温度以及激光器恒功率等性能指标进行测试。

4.1 驱动电流测试

因激光器工作需要恒温环境且电流不宜发生突变,驱动电源电流测试采用LD模拟负载进行。电流测试主要考察电流动态响应与稳态误差。

4.1.1 电流动态响应

电流动态响应测试时,设计幅值为1 A阶跃电流指令。测得驱动电源LD驱动电流输出如图11所示。

图11 电流动态响应曲线

由图11可以看出,当电流指令给定为1A阶跃时,驱动电源LD电流在6 ms内上升至设定值,响应迅速且准确达到设定值。当电流达到设定值后,无超调震荡现象发生。由此可知,驱动电源具有良好的动态响应特性。

4.1.2 电路稳态误差

驱动电源给定为1 A电流指令,待驱动电流上升过程结束后,测量输出电流稳态误差,电流波形如图12所示。

图12 电流稳态误差曲线

由图12看出,使用示波器交流耦合档对输出电流1A时进行稳态误差测量,LD驱动电流的最大误差不超过±0.035 A。测量结果表明,当驱动电源稳定运行时,驱动电源具有良好的稳态性能。

上述试验表明,激光器驱动电源在阶跃及稳态测试时,具有良好的动态响应及较小的稳态误差,电流输出控制精度高。激光器驱动电源设计

4.2 双路TEC温度控制测试

DFB激光器在25℃时为最佳工作状态,因此将晶体与泵浦TEC控制的目标温度均设定为25℃。测试时保持LD光源点亮,以改变激光器内部环境温度。通过采集热敏电阻值反应当前实际温度,进行双路温度控制测试,持续1小时,测试结果记录于表1所示。

试验表明,该双路TEC温度控制电路工作稳定,当激光器内部LD光源连续工作时,晶体及泵浦TEC温度控制精度不超过±0.1℃,温控效果良好,达到设计指标要求。

4.3 激光器恒功率测试

通过远程通讯接口,设定激光器光功率为80 mW,对应激光器驱动电源提供1 A的LD驱动电流。对激光器输出光功率稳定性进行测试,试验结果如表2所示。

表1 双路TEC温度控制试验记录

注:室温20℃,时间min,温度单位℃。

表2 激光器输出光功率试验记录

测试结果表明,激光器电源驱动电流误差不大于2%,且激光器光功率稳定度误差不超过0.5%,电源驱动性能良好,长时工作稳定性强。

5 结束语

本文设计并实现了一种带有双路TEC温控的功率可调DFB激光器驱动电源,实现了激光器双路温度控制及输出功率连续调节。经充分测试结果表明,该驱动电源体积小、温度及电流控制精度高、光功率稳定性好。内部集成TEC及LD驱动模块,扩展性强、稳定性高。相较传统驱动电源,大大减小了设计体积,进一步提高了温度及电流控制精度,在激光器驱动领域应用前景广阔。此外,该设计方案对其他恒流源设计也有参考借鉴意义。