深水半潜式钻井平台断裂力学疲劳寿命分析

2019-03-04,,,,

,,,,

(中海油研究总院,北京 100028)

深水半潜式钻井平台由于受到长期波浪循环交变载荷作用,交变应力导致的疲劳破坏是平台结构的主要破坏形式,平台结构的疲劳寿命是制约平台安全作业的重要因素。目前可采用基于S-N曲线的疲劳累积损伤理论和基于断裂力学的疲劳裂纹扩展理论预报平台结构的疲劳寿命。断裂力学疲劳寿命分析方法通过研究裂纹在结构中生成、扩展的机理,探索裂纹对结构强度的影响,较S-N曲线方法是一种更为先进的方法。由于断裂力学疲劳分析方法还在不断的完善和发展中,还不能完全取代S-N曲线疲劳方法。目前,这两种方法是船舶及海洋工程结构疲劳分析的两种基本的、相互补充的方法[1-5]。考虑南海典型环境条件,针对深水半潜式钻井平台典型节点疲劳寿命进行断裂力学分析方法和谱疲劳分析方法对比,断裂力学分析中将平台结构裂纹作为张开型裂纹来处理[6-7],对比不同初始裂纹深度情况下疲劳寿命的计算结果,并与谱疲劳分析结果进行对比分析,探讨断裂力学分析方法在南海环境条件下对深水半潜式钻井平台的适用性,提出深水半潜式钻井平台典型节点初始设计阶段断裂力学分析裂纹深度推荐值,用于平台结构的设计寿命评估及结构发现裂纹后剩余寿命的验证分析。

1 结构疲劳寿命断裂力学计算方法

若结构中初始裂纹深度为a0的裂纹,在恒幅交变应力作用下,经过时间t后,裂纹深度增加到at。通过对Paris公式积分可得到at和t之间的关系式[8-9],考虑几何修正系数后,写为

(1)

式中:C,m为材料参数;a为裂纹深度;n为循环次数;Y(a)为几何修正系数;S为应力范围。

对式(1)积分:

(2)

对于分段连续随机载荷,组成长期分布的海况假定共有k个:

(3)

等效应力范围Se为

(4)

海洋平台结构应力范围长期分布为Weibull分布,式(4)中等效应力范围Se由下式计算。

(5)

式中:γ为应力范围长期分布Weibull形状参数,SL为寿命期一遇最大应力范围,NL为设计寿命期应力循环次数,m为材料参数,Γ为Gamma函数。由此,疲劳裂纹在随机载荷作用下的扩展与应力范围数值等于等效应力范围Se的恒幅载荷作用下的扩展相等。

将式(3)、(4)代入式(2),推导可得:

(6)

2 应力强度因子范围确定方法

应力强度因子范围表达式为

(7)

式中:S为名义应力范围,S=σmax-σmin;Y(a)为几何修正系数;a为裂纹深度。

海洋工程结构焊接裂纹一般为半椭圆形裂纹,平板中半椭圆形表面裂纹的应力强度因子以无限体中内埋椭圆形裂纹公式为基础,对前后自由表面影响和边界条件影响进行修正得到。

应力强度因子范围为

(7)

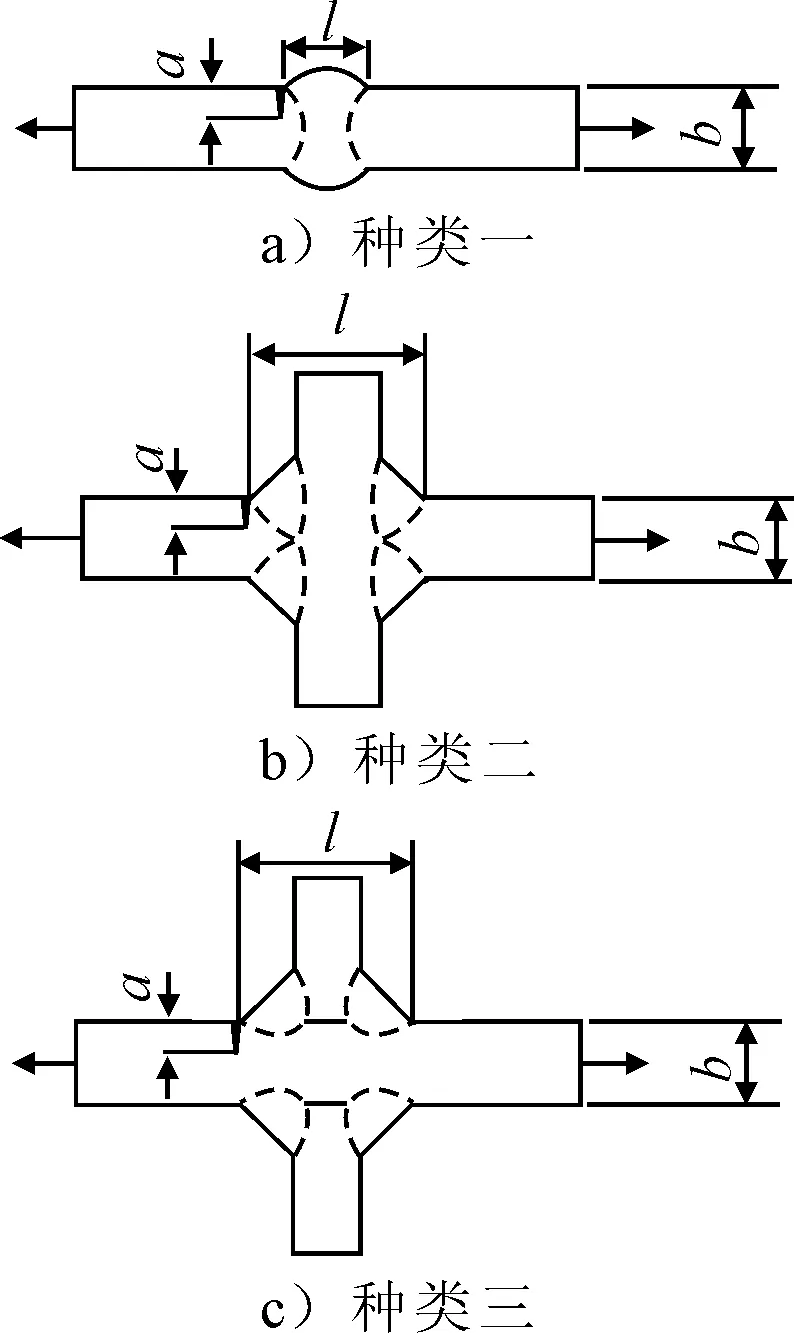

式中:Sa和Sb为在裂纹尖端的名义轴向应力(平板拉伸应力)和弯曲应力(平板弯曲应力);Fa和Fb是裂纹尺寸、形状的函数,下标a表示轴向应力情况,下标b表示弯曲应力情况;Φ0为第二类完全椭圆积分函数。Mk为更正因子,当裂纹位于焊趾应力集中区域时,要考虑应力集中对裂缝处应力强度因子的影响。Mk随着裂纹加深而减小,一般裂纹深度为板厚的30%时Mk减小至1,计算中当Mk小于1时假定其为1[8]。不同裂纹种类对接焊和填充焊节点缺陷见图1。

图1 对接焊和填充焊节点缺陷及几何形状

3 目标平台结构疲劳寿命计算

因缺乏目标深水半潜式钻井平台相关材料的试验资料,在分析中使用BS 7908(钢结构的疲劳设计与评估指导做法)中推荐的海洋钢结构断裂力学疲劳分析参数,取m=3.0,C=2.30×10-12。采用规范BS 7908和经验数据进行结构初始裂纹深度和形状选取。

3.1 平台立柱撑杆连接处断裂力学疲劳寿命

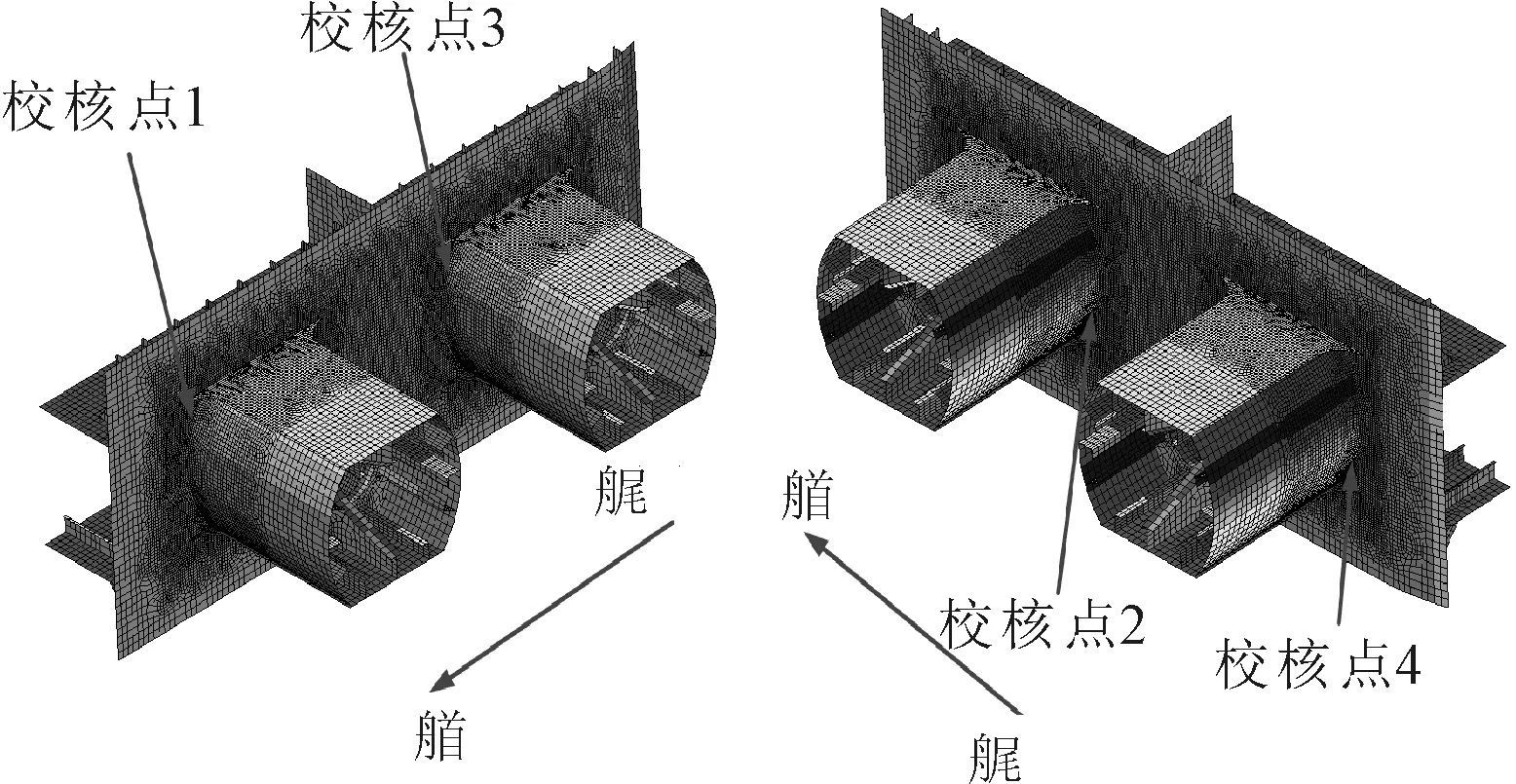

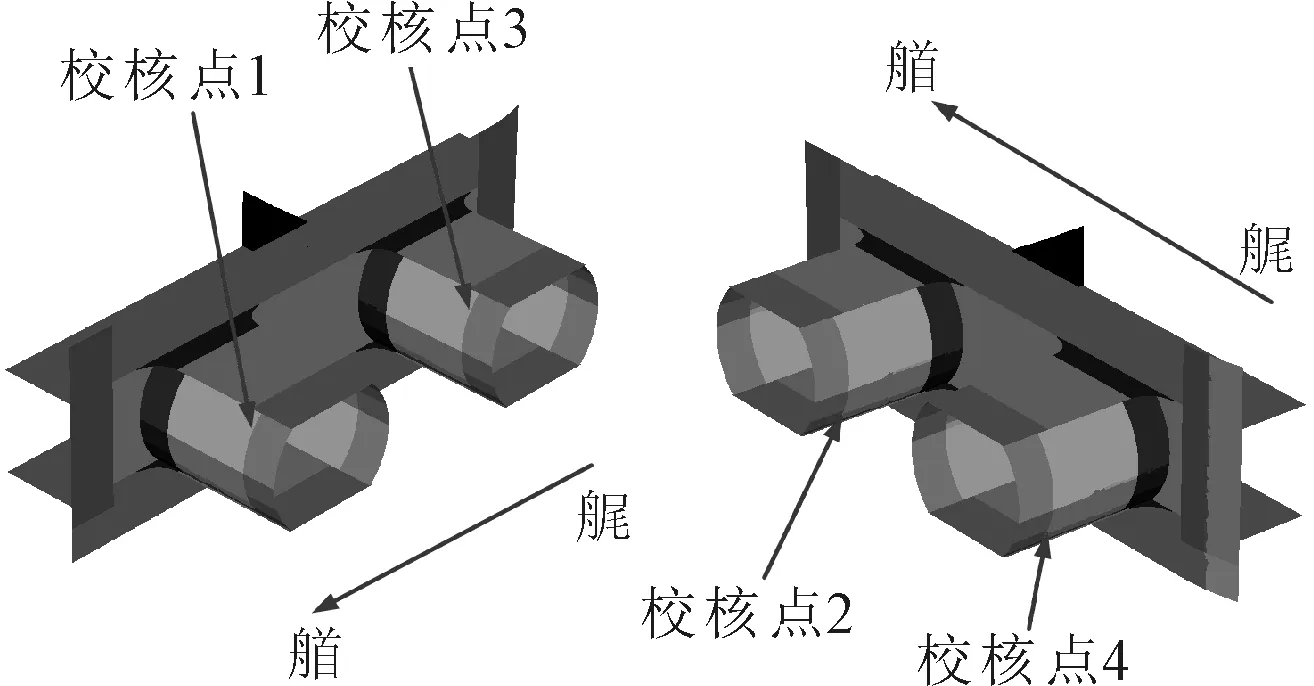

选取目标平台立柱撑杆连接处,用断裂力学方法进行疲劳分析,共选取4个疲劳校核点,校核点位置见图2。

图2 立柱撑杆连接处疲劳校核点位置

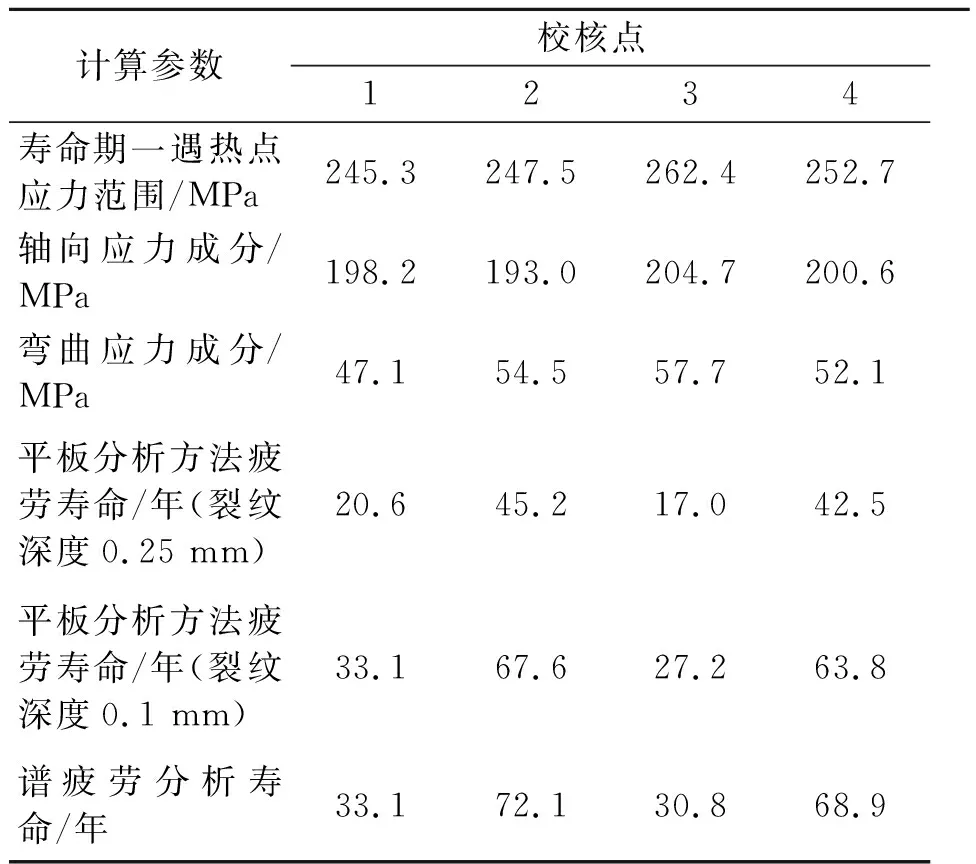

根据该处结构形式采用平板半椭圆裂纹缺陷应力强度因子范围方法计算结构应力强度因子范围。立柱撑杆连接处撑杆板厚为51 mm、立柱外板厚44 mm。根据南海典型环境条件下谱疲劳分析结果,校核点1、3处应力长期Weibull分布参数为0.83,校核点2、4处应力长期Weibull分布参数为0.76。BS 7908推荐裂纹深度的选取范围为0.10~0.25 mm,计算选取裂纹深度为0.10 mm和0.25 mm两种情况,并根据经验数据确定裂纹深度a与裂纹半长c的比值取0.62。根据等效应力范围计算该结构的疲劳寿命,与谱疲劳分析结果进行对比见表1。

表1 立柱撑杆连接处计算结果及对比

表1表明,两种疲劳分析方法分析结果相近。并且,通过比较发现断裂力学方法采用规范推荐计算参数时其初始裂纹深度取0.1 mm时更为合理。

3.2 平台撑杆外板焊缝断裂力学疲劳寿命

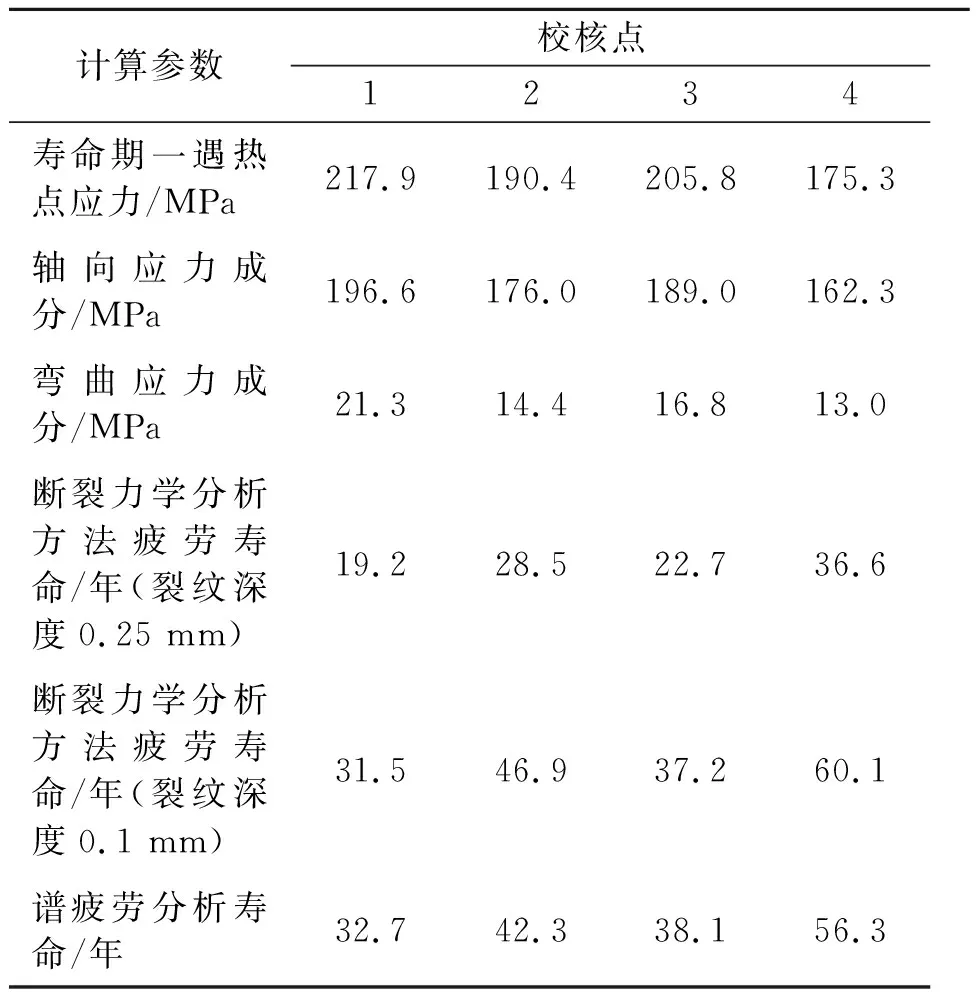

选取目标平台立撑杆外板焊缝连接处,用断裂力学方法进行疲劳分析,共选取4个疲劳校核点,校核点位置见图3。

图3 撑杆外板焊缝疲劳校核点位置

根据该处结构形式采用平板半椭圆裂纹缺陷应力强度因子范围计算方法结算结构应力强度因子范围。撑杆外板焊缝处板厚为32 mm,根据南海典型环境条件下谱疲劳分析结果,4个校核点处应力长期Weibull分布参数为0.89,计算中分别取裂纹深度为0.10 mm和0.25 mm两种情况,并根据经验数据确定裂纹深度a与裂纹半长c的比值取0.62。将断裂力学计算结果与谱疲劳分析结果进行对比见表2。

表2表明,两种疲劳分析方法分析结果相近,并且初始裂纹深度取0.1 mm时更为合理。

4 结论

1)南海海洋环境条件下,对比结构断裂力学方法、谱疲劳分析方法计算结果,发现计算结果相近,证实了断裂力学分析方法分析深水半潜式钻井平台结构疲劳寿命的可靠性。

表2 撑杆外板焊缝连接处计算结果及对比

2)使用结构谱疲劳分析确定的结构长期应力分布Weibull参数,应用断裂力学方法立柱撑杆连接处、撑杆外板焊缝热点不同初始裂纹深度的疲劳寿命,与谱疲劳分析方法计算结果进行对比发现,在南海海洋环境条件下采用规范推荐参数时,初始裂纹深度取0.1 mm为宜。

3)断裂力学疲劳寿命分析中,寿命期内等效应力是裂纹扩展分析的关键,需要准确掌握海洋工程结构服役海域的海洋环境条件,分析不同结构部位的应力长期分布特征,才能获得准确的断裂力学疲劳寿命分析结果。

4)对于南海作业的深水半潜式钻井平台,通过检查发现结构存在裂纹尺寸,参考推荐初始裂纹深度0.1 mm,根据平台作业情况,可验证分析平台裂纹扩展速度及相关应力长期分布特征,从而准确地分析结构的剩余寿命,保障平台作业安全。