HCSR油船热点疲劳强度案例分析

2019-03-04,,,,

,,,,

(1.中国船级社 广州分社,广州 510235;2.武汉理工大学 交通学院,武汉 430063)

船舶在其整个生命周期内,会经历不同的装载模式、遭受交替的载荷作用,导致船舶结构产生疲劳裂纹。为了协调散货船和油船共同结构规范的差异,IACS成立项目组,按IMO目标型船舶建造标准(GBS)要求[1],编写了协调版《共同结构规范》。作为IACS最新推出的HCSR[2]规范对疲劳强度提出了更高的要求,以保障船舶的航行安全,以至于造成船体结构设计和审图工作量巨大、周期长、效率低。本文从实例出发,分析油船的热点疲劳强度,采用FEA数值计算方法,分析不同的节点设计参数(板厚、软趾形式、倒圆弧半径等)对疲劳损伤的影响,试图找出提高相关节点疲劳年限的有效方法,找到那些可以免算的优化节点和尺寸,达到减轻船舶设计/审图工作量、缩短任务周期的目标。

1 关于HCSR规范疲劳评估方法

根据实际的营运经验,规范设定了三类疲劳评估节点位置:强制细化评估位置、筛选细化评估位置、需满足疲劳设计标准的评估位置。对于每类需要做细化有限元评估的疲劳节点,根据疲劳裂纹萌生的具体位置不同,需要评估多个疲劳热点。对于每个疲劳热点,根据其所处位置,有a型热点和b型热点之分,不同种类的热点要求不同的网格大小。如此一来,相对老的CSR-OT[3]规范,工作量大大增加。暂不考虑HCSR规范对于热点疲劳评估要求的合理性,仅从实操角度总结易于满足新规范的方法。

HCSR规范疲劳强度[4]的有限元分析基于PM方法进行疲劳计算,计算基本过程为:

1)根据船型不同设定几种基本的装载模式并对每种装载模式设定相应的时间分配。

2)对每种装载模式计算其对于8种等效设计波的2个极端相位处的单元应力。

3)根据上述单元应力并考虑不同的热点类型采用相应的应力提取方法计算出热点应力幅值[5]。

4)根据热点应力幅值计及热点处的板厚、焊接处理方法以及平均应力计算出热点处的疲劳应力幅值。

5)根据疲劳应力幅值计算出各装载模式下的疲劳累积损伤[6],并考虑环境的腐蚀综合得出其整体的疲劳寿命[7]。

对于一个节点位置,所有的疲劳热点都必须按上述过程进行计算并满足疲劳寿命要求后,该节点才可以通过评估。

2 实船计算分析

选取一艘阿芙拉型油船的下折角处关键节点的新要求(即相比老的CSR-OT规范,该要求是HCSR规范新增部分)作为分析对象,以不同的节点形式分别计算其疲劳强度。算例严格按照HCSR规范的要求,采用CCS_HCSR_Tools进行计算和疲劳寿命评估,目标船已通过CCS审图批准。

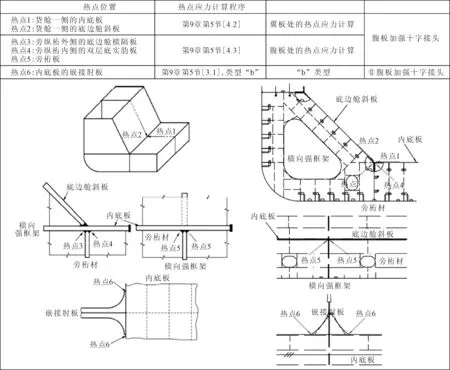

位置:最关键强框架位置处的焊接型底边舱下折角连接[8](底边舱斜板、内底板、纵桁、实肋板和横向强框架的交点)见图1。

图1 焊接型底边舱下折角连接处热点分类

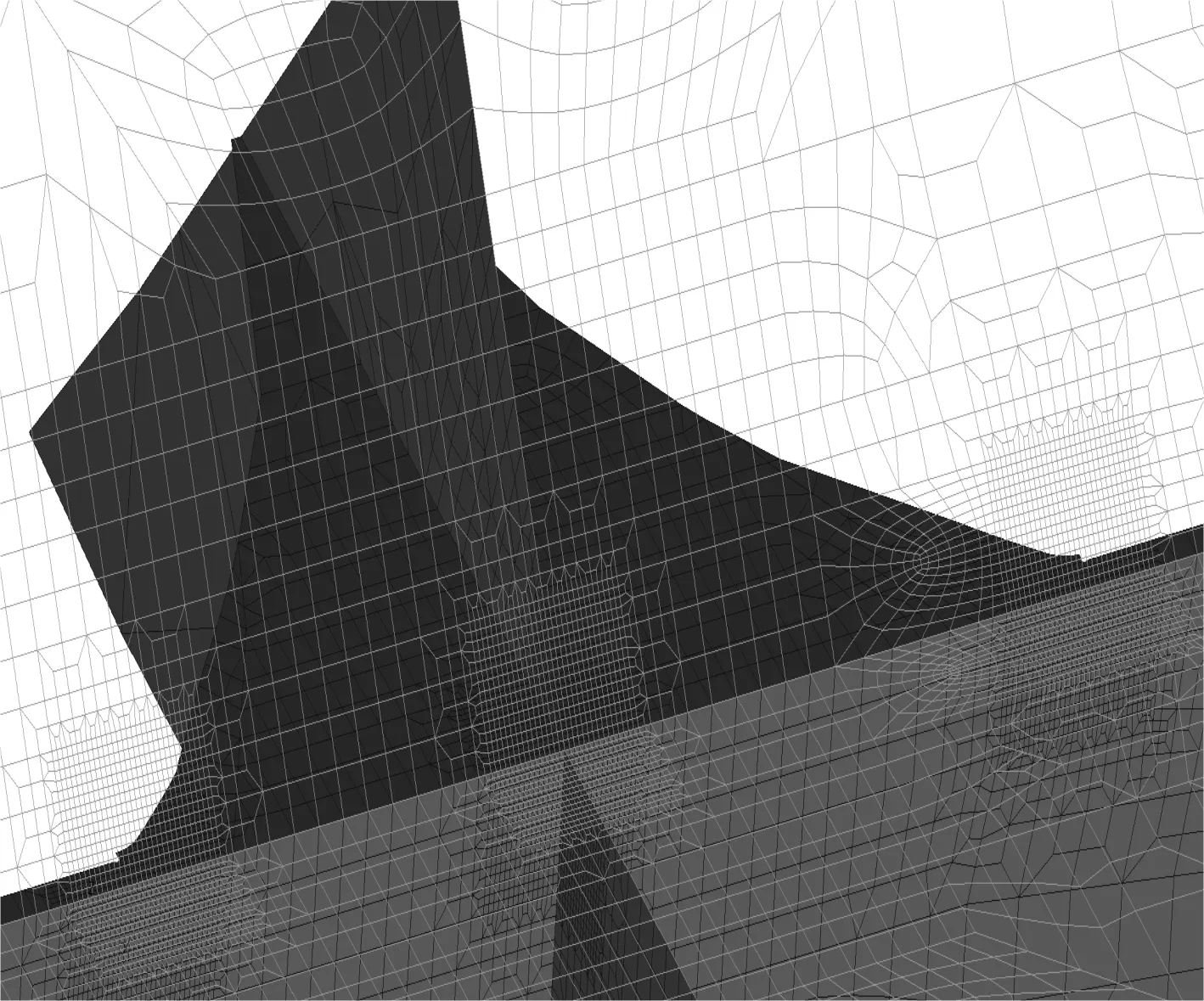

根据规范要求,该下折角连接处有6个热点,分别需要用3种热点应力计算程序进行评估。不同的应力计算程序又分为两种类型:类型a,热点位于焊趾所在板的表面;类型b,热点位于焊趾所在板的边缘。不同类型对应不同的建模要求:对于a类型的热点应力评估基于壳单元网格尺寸tn50Xtn50,tn50为热点所在板材的净厚度,如果构件连接处有不同的厚度,这个净厚度为裂纹可能发生和扩展的构件的净厚度;对于类型b的热点应力评估基于网格尺寸10 mm×10 mm。这就要求在一个位置连接处建立精细有限元网格模型时,对于不同要求的热点,模型的网格尺寸应不同。 该处节点的有限元模型见图2。

图2 焊接型底边舱下折角连接处热点模型

其中热点6——type b是HCSR规范新增的热点要求,是本文考察的对象。对于类型b的热点,其应力分布不取决于板厚,热点应力σHS为表面主应力σ的1.12倍,读取于距焊趾5 mm处。这种热点的疲劳评估,应使用梁单元来获取疲劳应力范围,应力范围基于梁单元的轴向应力和弯曲应力,梁单元的高度与所考虑板材的厚度相同,宽度方向近似忽略。

2.1 肘板厚度对疲劳强度的影响

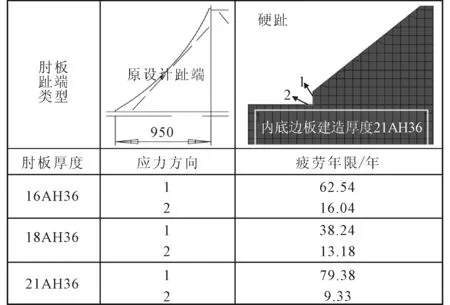

经过计算后发现,沿着肘板趾端高度方向(表1中标号①)的疲劳寿命容易满足,沿着内底板方向(表1中标号②)的疲劳寿命不满足。为了分析比对,修改肘板厚度,不同厚度嵌接肘板的疲劳年限总结见表1。

表1不同厚度的肘板疲劳年限

2.2 肘板臂长对疲劳强度的影响

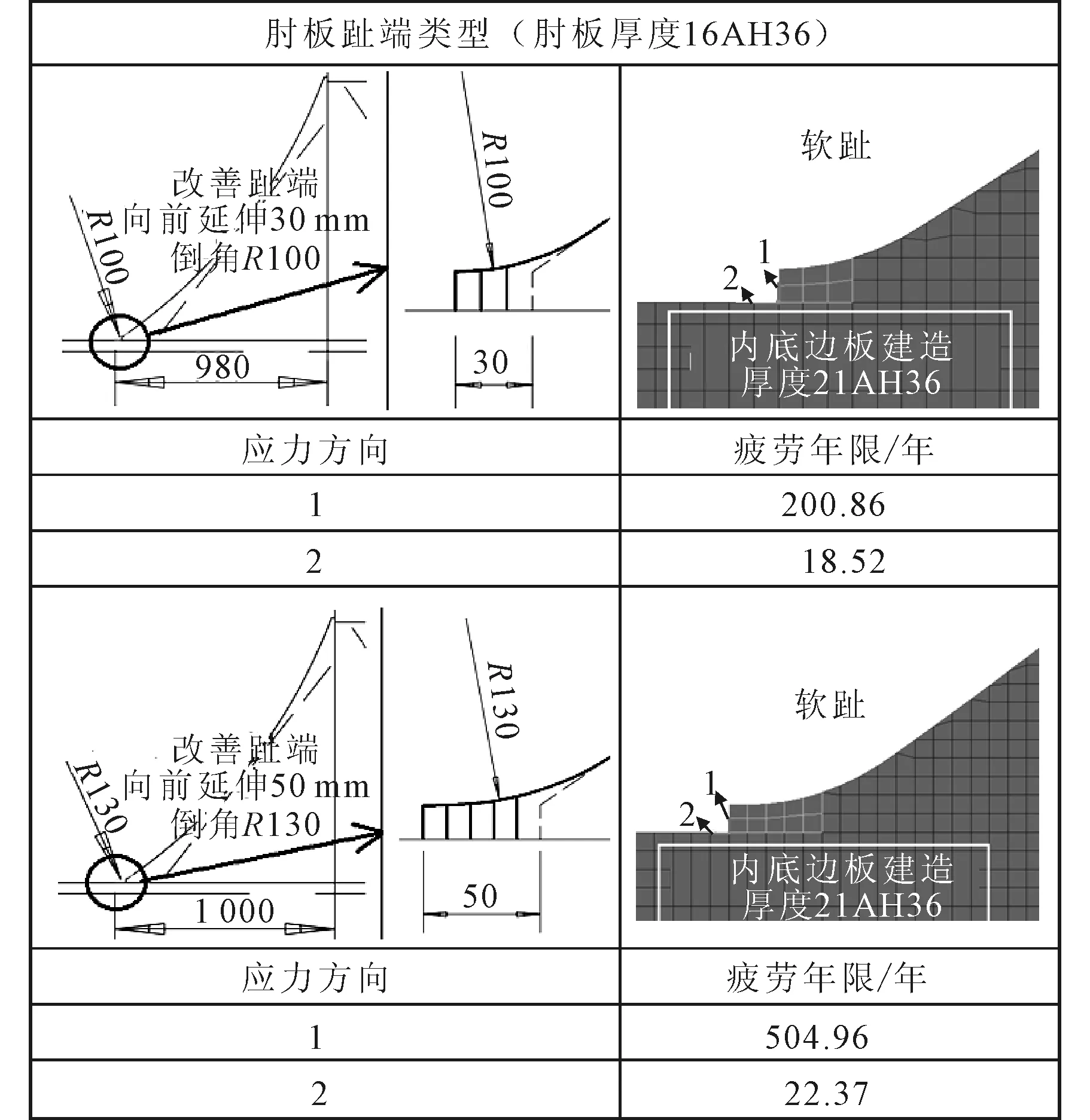

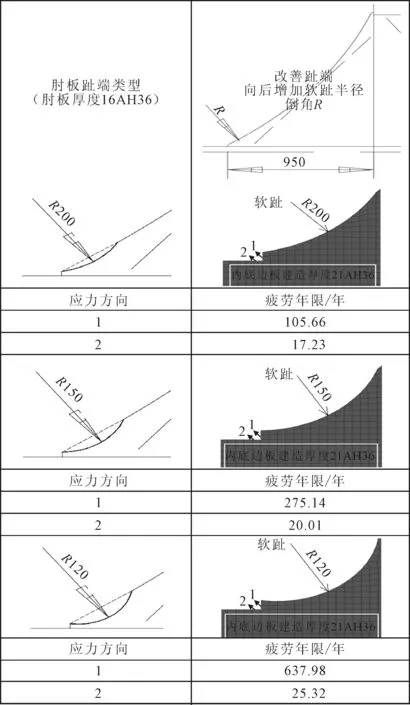

由表1可知,随着嵌接肘板的建造厚度增加,标号1应力提取方向的疲劳年限提高,标号2应力提取方向的疲劳年限降低。增加肘板厚度在改善该处疲劳强度未见效果,改为延伸趾部臂长,并适当倒圆过渡,不同臂长嵌接肘板的疲劳年限总结见表2。

表2不同臂长的肘板疲劳年限

2.3 肘板软趾对疲劳强度的影响

由表2可知,随着肘板臂长增加,标号1应力提取方向的疲劳年限显著提高,标号2应力提取方向的疲劳年限缓慢提高。增加肘板趾部臂长有效果,进一步采用软化趾端的方式,不同趾端软趾曲率嵌接肘板的疲劳年限总结见表3。

由表3可知,随着嵌接肘板的趾端软趾曲率调整,标号1应力提取方向的疲劳年限显著提高,标号2应力提取方向的疲劳年限也已满足规范要求。

表3不同软趾曲率的肘板疲劳年限

注释:为了保证对比,趾端高度保持不变,采用R120时趾端处几何变形,实际设计时可降低趾端高度,平滑过渡。

经过以上的对比验证可知,底边舱下折角处的热点6,对于type b类热点的疲劳评估,增加嵌接肘板的厚度只能提高沿趾端高度方向的疲劳年限,相反会降低沿内底板方向的疲劳年限。所以该肘板在满足粗网格屈服强度、屈曲强度的前提下,不要过强,以免应力集中;同时,适当软化趾端对于新的type b型热点有良好的效果。

疲劳年限要求在扣除0.5倍腐蚀余量后能达到25年。焊接后处理改善疲劳强度的方法只能视为达到疲劳年限的补偿办法。当考虑该处理的有利影响时,疲劳寿命可不小于17年。

应当注意焊接改善方法具有一定的适用范围和要求。通常在船舶设计阶段,计算疲劳年限时不考虑这些改善方法带来的好处,只有当不能采用替代措施合理达到设计寿命才能考虑这些好处。

3 实船案例分析

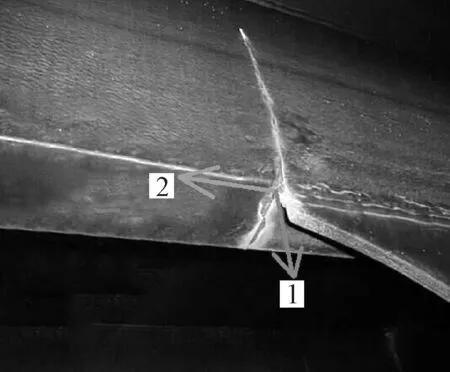

肘板趾端处的type b型热点造成的疲劳裂纹越来越多地出现在船舶相似节点处,如图3所示的某油船骨材端部肘板趾端处的疲劳裂纹。标号2就是垂直于焊缝的应力提取方向,与底边舱下折角热点6处的沿内底板的应力提取方向相同。后与船东议定该处节点的修理采用软化肘板趾端、改进焊接工艺等方法。即肘板趾端倒圆角、连接焊缝采用全焊透型式,并将焊缝打磨光顺的方法进行修理。

图3 某轮骨材端部肘板趾端处的疲劳裂纹

4 结论

对于新增的热点6,嵌接肘板本身在满足屈服强度、屈曲强度的前提下不能太硬,其厚度选取可参考散货船的设计标准E处,嵌接肘板的趾端建议参考大肘板趾端采用软趾的设计形式。

本文仅对一种船型的一种节点进行了对比分析,可能有局限性,后期还需大量实船验证。另外对于新的type b类热点的疲劳评估,往往只评估了沿肘板趾端高度方向的疲劳寿命,而忽视了沿内底板方向的影响,在船舶设计中需要留意。

新的HCSR规范提高了对计算的要求,从粗网格的屈服屈曲强度、细网格的屈服分析,到精细网格的热点疲劳评估,工作量大幅提升。规范作为船舶强度评估的主要依据,应该给出各种常见结构的最优节点,以辅助船舶设计。只有当采用新颖的结构形式时才需要大量计算验证。如HCSR规范第9章第6节给出的“结构细节设计标准”,只要按这些标准来设计就认为结构强度满足要求,免于计算,期待扩充这些设计标准。