混合动力车型传动系耐久性试验方法研究

2019-03-04郑建明刘志浩张建军罗明友汤一飞

郑建明 刘志浩 张建军 罗明友 汤一飞

(中国第一汽车集团有限公司 研发总院,长春,130011)

首先,路谱采集分析。通过对全国已知的C级车典型用户工况进行统计分析,确定长春地区市区、郊区及高速公路等路面采集的比例关系,为混合动力车型路谱采集提供依据。

其次,损伤分析。使用LMS TecWare软件,建立混合动力车型传动系中变速器输入轴、各挡齿轮的伪损伤分析方法,通过Minitab软件进行频数累加分析,然后对各挡位平均损伤对比分析,确定用户工况数据中各挡位齿轮最大损伤与路面比例的对应关系。

再次,寿命估计。通运用过威布尔概率分布估计,计算出95%用户的损伤值;

最后,方法建立。通过用户路谱数据与试验场路谱数据对比分析,得到等效用户使用寿命的传动系统加速耐久性试验方法。

主题词:混合动力 耐久性 路谱 损伤 估计

混合动力车型传动系耐久性试验是整车验证的重中之重,它关系着离合器、变速器、驱动电机及动力电池等关键部件的产品成熟度。目前国外已有非常成熟的试验方法,但多为企业机密,且缺乏公开的文献参考,因此建立一套自主混合动力车型传动系的考核验证方法成为当务之急,科学合理的制定出传动系耐久性试验方法已成为混合动力车型产品开发的重点和难点。本文以自主红旗H7混合动力车型为研究对象,应用CAN总线测试、数理统计、可靠性寿命预测、疲劳损伤等先进技术及理论,进行用户路谱及传统车试验场路谱测试,经过两者比对分析,补充混合动力车型工作模式特点,综合建立红旗H7混合动力车型的传动系统耐久性试验方法。

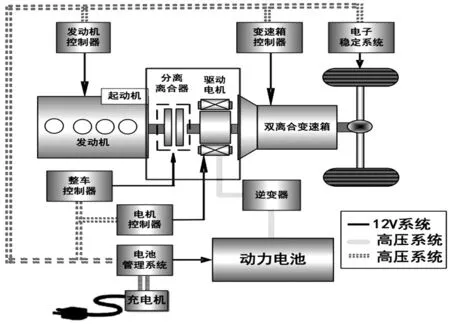

1 红旗H7混合动力车型构型简介

红旗H7混合动力车型为前置后驱并联式强混构型,主要由发动机、离合器耦合电机(CCM)、双离合器自动变速箱(DCT)、动力电池及整车控制器(HCU)等部件组成。其中,离合器耦合电机由离合器和驱动电机组成,发动机与离合器耦合电机连接、电机输出端与DCT输入端连接、DCT输出端与后桥驱动轴连接,DCT变速器由奇数轴离合器、偶数轴离合器、各挡结合齿轮、同步器及输出轴等构成,其中五挡齿轮处于常啮合状态。红旗H7混合动力车型构型如图1所示。

图1 H7 PHEV车型结构简图

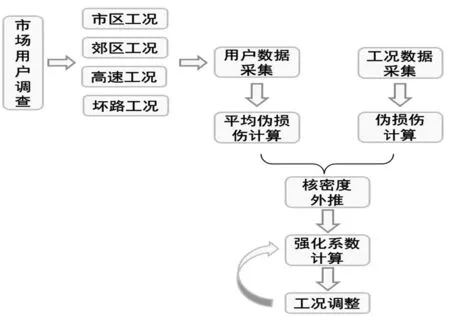

2 混合动力传动系耐久性试验方法制定流程

本文通过四种方法建立混合动力车型传动系耐久性试验流程。

1)社会调查法,通过调查了解用户的各种使用工况数据信息,综合整理分析路况比例;

2)现场试验法,实地采集长春地区及试验场真实路谱信息,进行分析;

3)数理统计法,通过使用软件及数理统计,分别分析用户及试验场工况伪损伤;

4)对比分析法,通过对比分析用户及试验场相关部件伪损伤,补充混合动力车型工作模式,调整工况,综合建立混合动力车型传动系耐久性试验方法。

传动系耐久性试验方法制定流程如图2所示。

图2 混合动力传动系耐久性试验方法制定流程

3 传动系耐久性试验方法制定

3.1 市场用户信息分析

3.1.1 用户路面比例统计

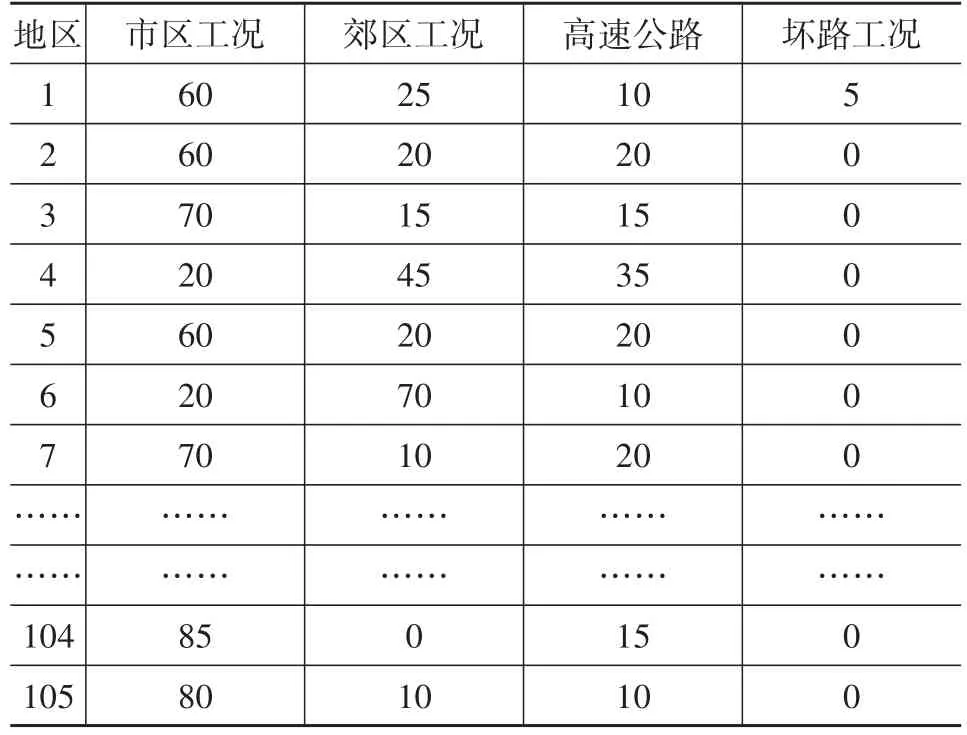

通过调查典型地区C级车用户各种使用工况,综合分析各因素影响情况,确定各路面测试比例。工况调查主要包括市区、郊区、高速公路及坏路等,地区调查主要包括黑龙江省、吉林省、辽宁省、山东省、江苏省、上海市、天津市及重庆市等中国南北方典型地区。调查信息主要包括车辆基本信息、行驶里程、车辆用途、路面比例、典型路面、乘坐人数、驾驶员信息等。经分析路面状况对传动系耐久性影响最大,因此本文以路面比例为主要依据,结合混合动力车型特点,综合搭建混合动力车型传动系耐久性试验方法,用户路面比例统计如表1所示。

表1 用户路面比例统计/%

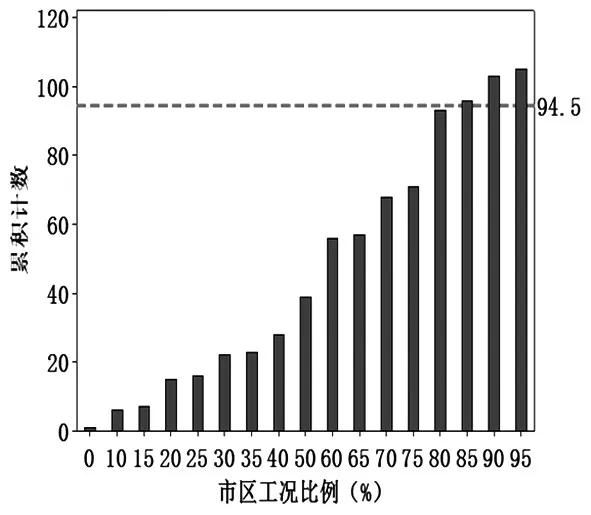

3.1.2 用户路面比例统计分析

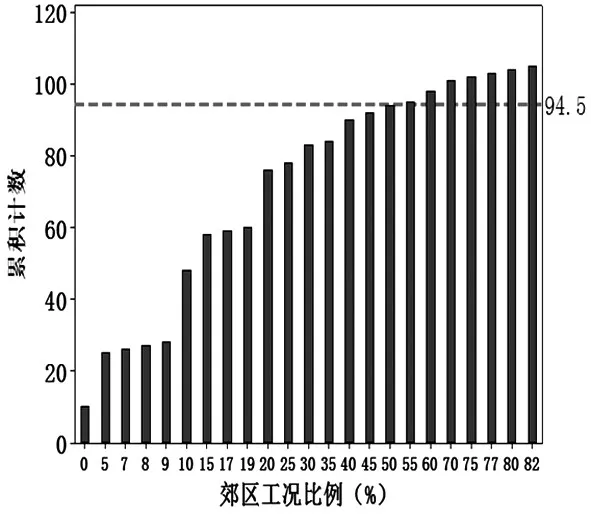

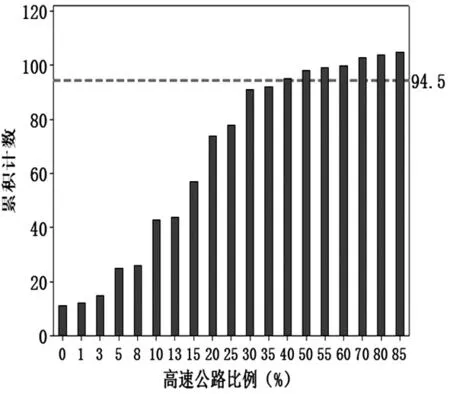

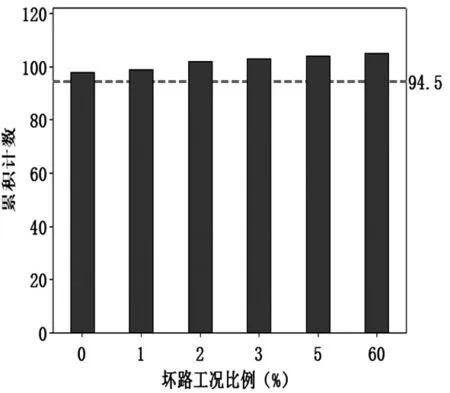

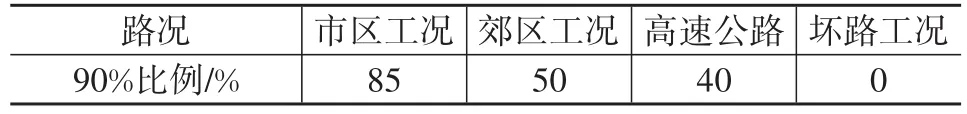

将上述表1数据应用Minitab软件进行频数累计统计,如图3~6所示,图中虚线与柱状图首次交点即为90%用户各工况下的使用极限比例。因此,90%用户各工况下的比例极限如表2所示。

图3 市区工况

图4 郊区工况

图5 高速公路

3.2 路谱采集

红旗H7混合动力车型传动系统主要包括CCM、输入轴、DCT、输出轴、主减速器、差速器、驱动轴。经测试对比可知,CAN总线数据信号与真实值偏差很小,因此选取CAN总线数据进行计算。由于此混合动力车型传动系耐久性试验方法以传统车试验方法为基础进行制定,因此主要采集传动系中的关键参数进行测量,如变速器输入轴扭矩、转速等,得出输入轴、变速器各挡位齿轮的伪损伤,求出强化系数,建立试验场试验方法。

图6 坏路工况

表2 90%的用户各工况下的里程极限

3.2.1 用户工况路谱数据采集

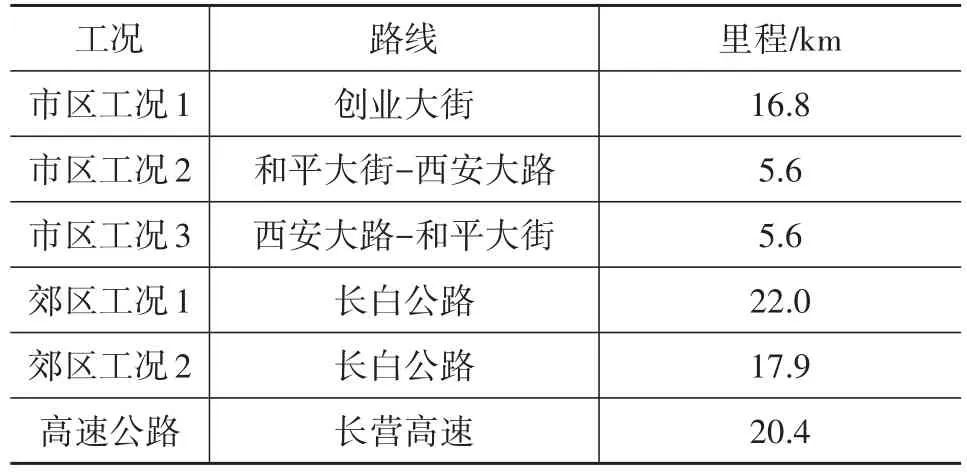

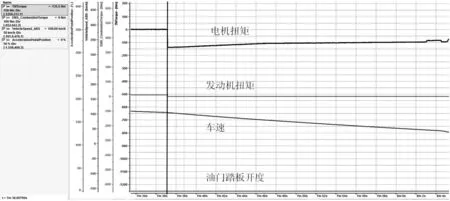

由于C级车用户使用的路面状况与长春基本一致,仅是路面比例不同,因此选择长春地区进行路谱数据采集,采集路况里程及路线如表3所示,包含市区、市郊、高速公路及连接路段等。对数据时域信号进行去毛刺处理(Skipe Filter),时域信号如图7所示。

表3 用户数据

图7 用户数据时域信号

3.2.2 试验场工况路谱数据采集

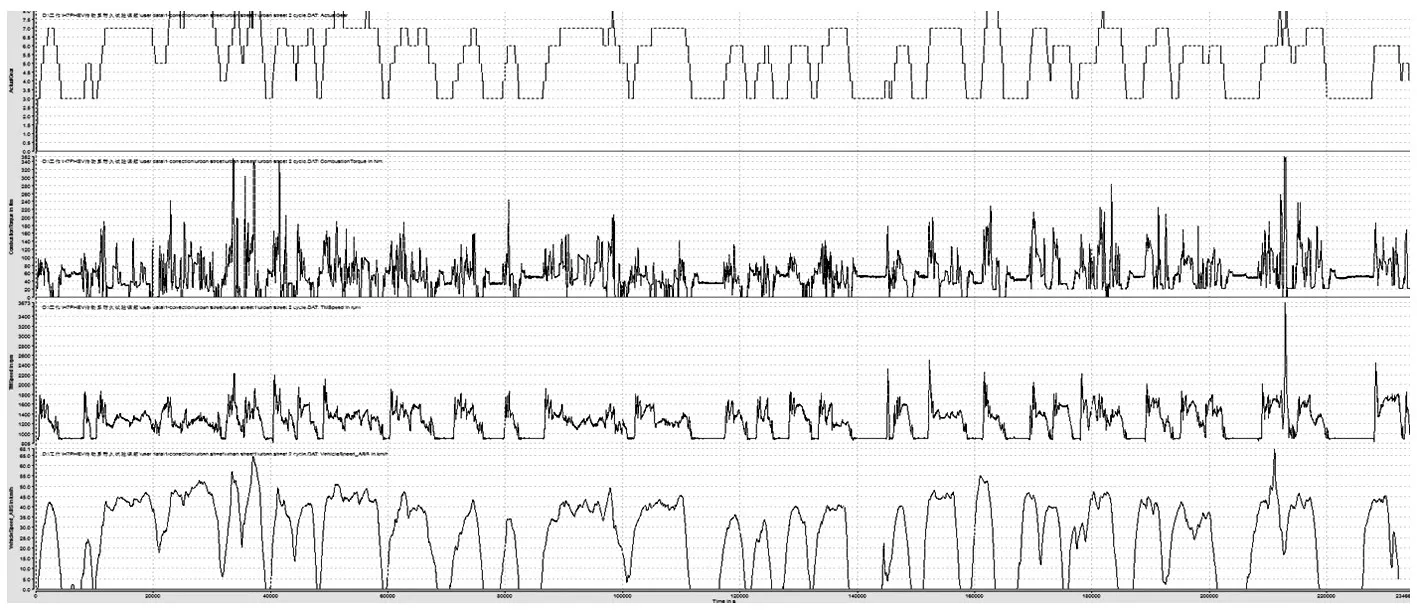

按传统车传动系耐久性试验方法使用红旗H7混合动力车型进行试验场路谱采集,方法由两部分组成,其一是连续变速工况,其二是持续高速行驶工况,二者交替进行,直至依据传动系寿命设定相应的循环数。由于是重复循环试验,因此仅采集几个循环工况的数据即可。试验场部分数据时域信号所图8所示。

3.3 用户伪损伤计算

3.3.1 伪损伤计算理论依据

使用LMSTecWare软件进行数据处理。由于是试验方法制定研究,因此,可使用软件自带的S-N曲线进行各考核件的伪损伤计算。

常用的材料疲劳损伤计数方法有幅值计数法、穿级计数法、雨流计数法等,其中雨流计数法对载荷或应变历程进行计数的过程反映了材料的记忆特性,具有明确的力学特征,得到了广泛认可,因此本次损伤计算使用雨流计数法。

图8 试验场部分数据时域信号

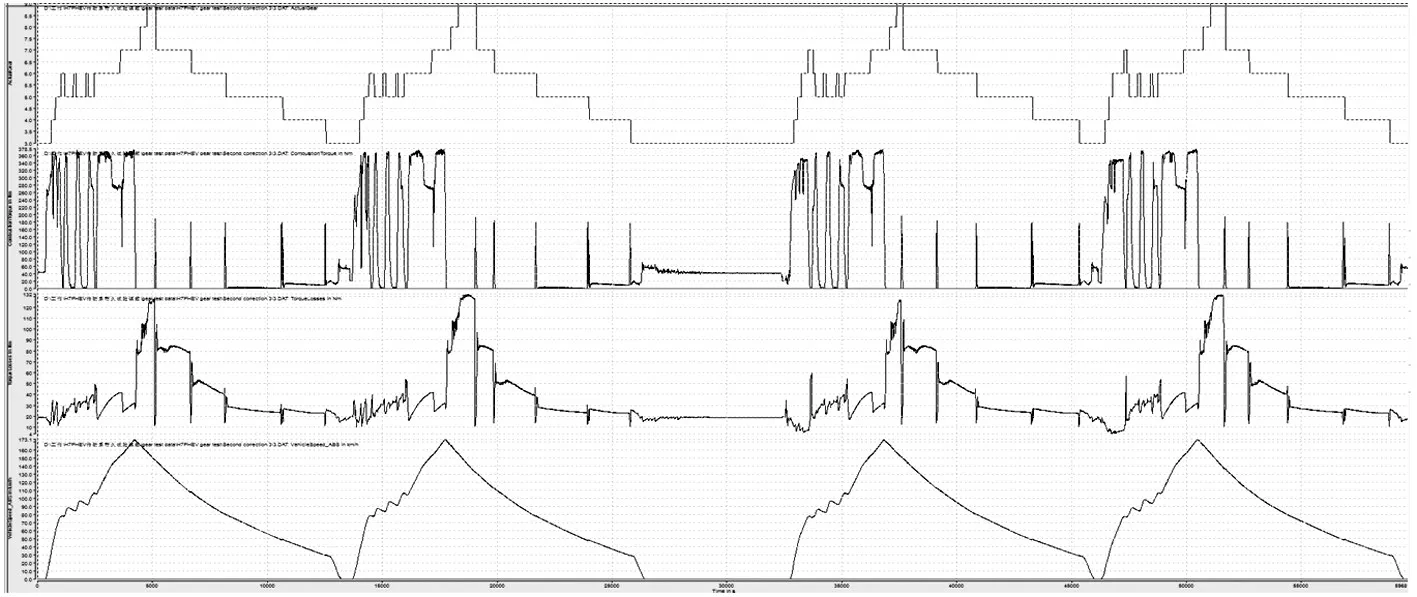

在Miner[1]疲劳累计损伤理论中,当材料承受横幅交变应力作用时,每一个循环都使材料产生一定的损伤,每一个循环所造成的损伤为1/N(N为在该应力下,材料的循环寿命)。这种损伤是可以积累的,变幅载荷的损伤D等于其循环比之和,即

其中:l——变幅载荷的应力水平等级

ni——第i级载荷的循环次数

Ni——第i级载荷下的疲劳寿命

当损伤积累到了临界值Df时,即时,就发生疲劳破坏。

由于输入轴及齿轮在传递扭矩时,每转一圈,齿轮上每个结合齿只传递一次扭矩,因此可使用输入轴转速及扭矩、运用雨流计数法、Miner疲劳累积损伤理论计算输入轴及各挡位齿轮的伪损伤。

3.3.2 伪损伤外推系数选取原则

由于不同用户不同工况对输入轴、各挡齿轮造成的损伤不同,而试验方法需要覆盖90%的用户,因此,外推系数选取应符合90%用户的使用要求。

3.3.3 总伪损伤估计方法

威布尔分[2]布在可靠性工程中被广泛应用,尤其适用于机电类产品的磨损累计失效的分布形式。由于它可以利用概率值很容易地推断出它的分布参数,被广泛应用于各种寿命试验的数据处理中。因此使用威布尔分布对各工况中轴、各挡位齿轮平均损伤进行估计。通过对每个考核件各路面工况下平均损伤进行排序,确定各考核件考核强度最大的工况,依此制定出满足各考核件90%考核强度的里程比例,将用户全寿命里程按照此比例进行分配。根据核密度估计理论,将实际采集数据的损伤进行全寿命外推系数计算,得出各挡位齿轮、输入轴的最终伪损伤。

3.4 试验场伪损伤计算

依据上述方法,同理计算红旗H7混合动力车型按传统车传动系耐久性试验工况的伪损伤,得到传统车传动系耐久试验工况的最终伪损伤。

4.混合动力车型传动系耐久性试验方法建立

4.1 用户工况数据处理

4.1.1 用户工况平均损伤计算

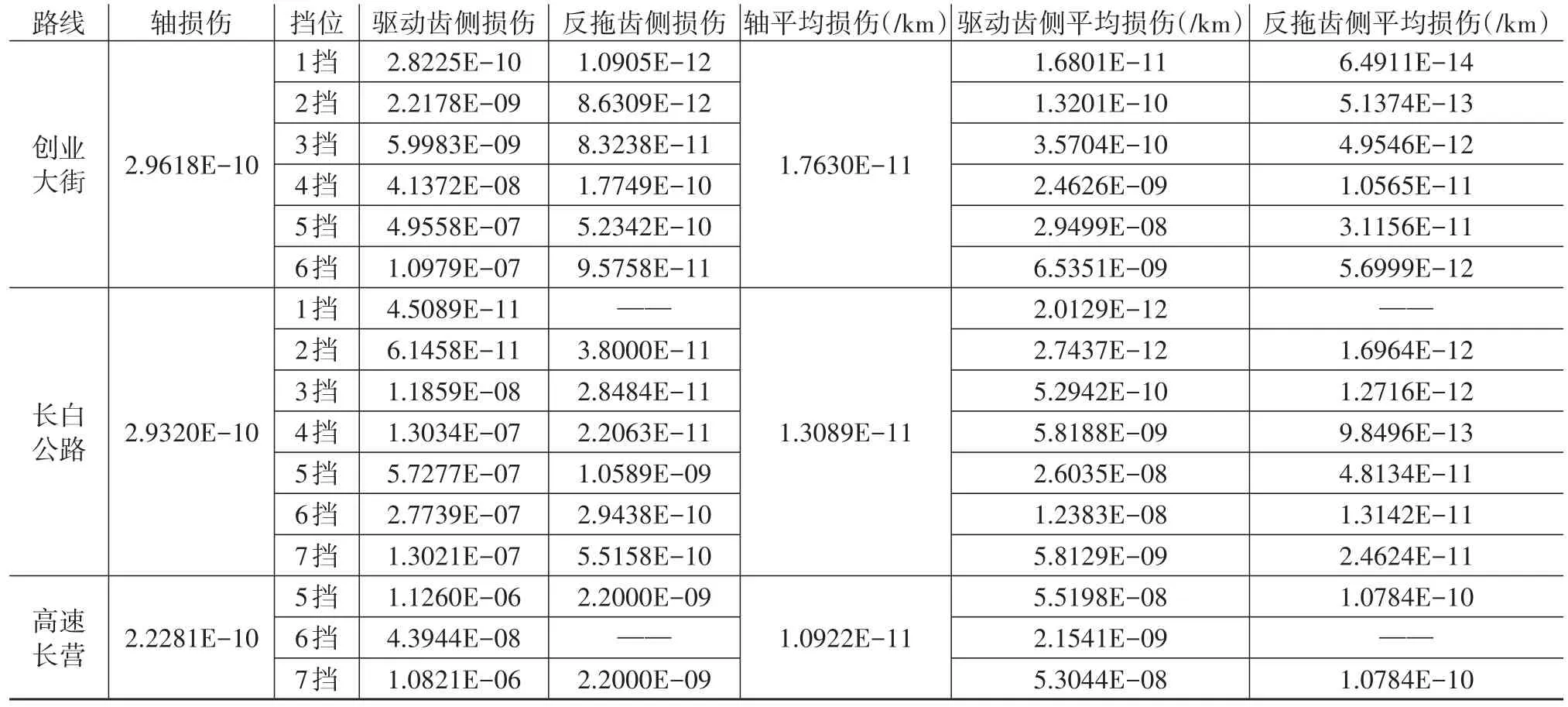

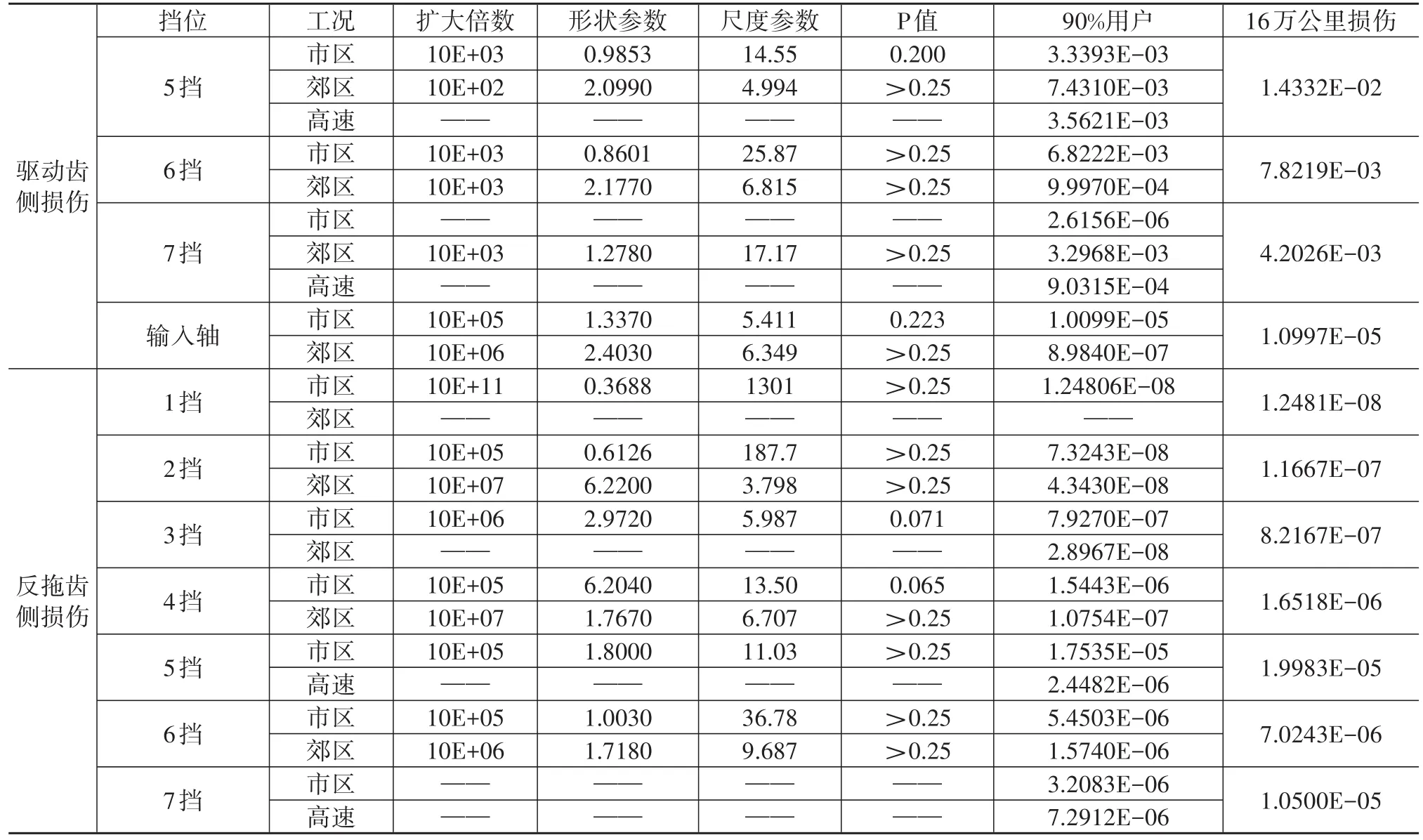

根据采集到的用户工况信息,运用LMSTecWare 3.5版本计算损伤,并计算各工况下每公里造成的平均损伤,用户伪损伤计算示例如表4所示。

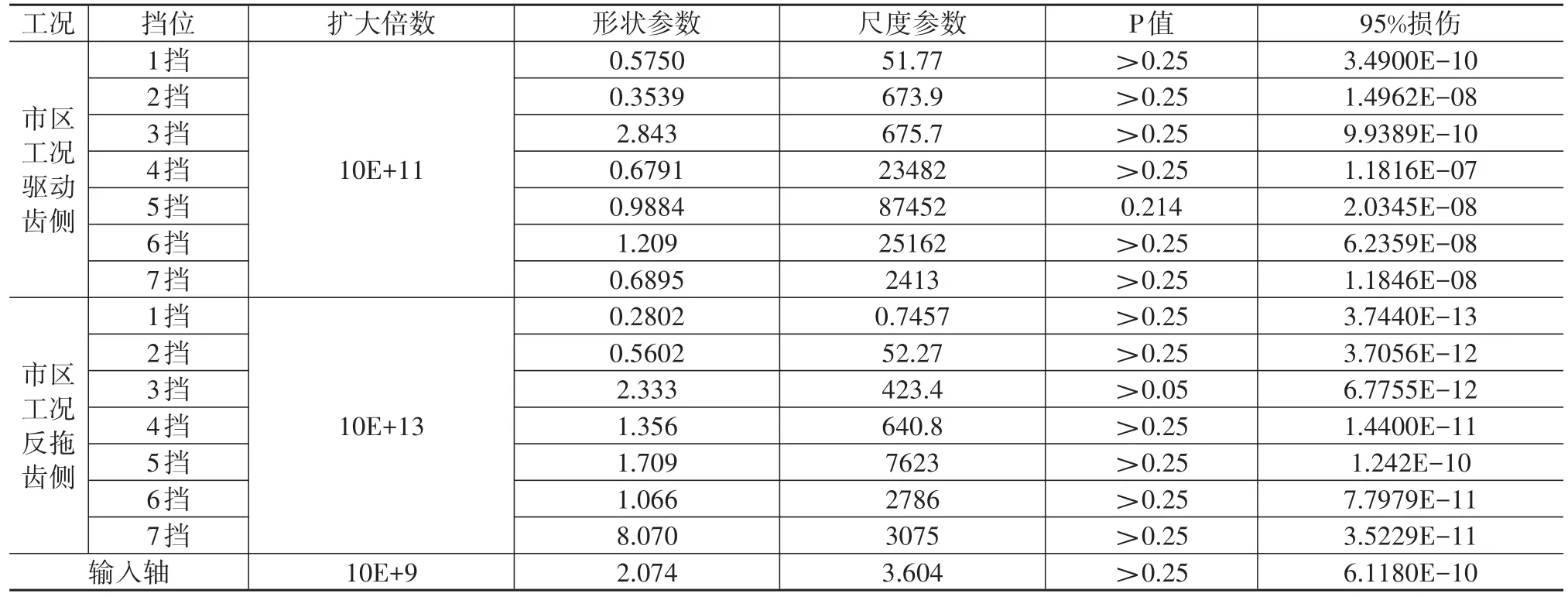

4.1.2 用户工况平均损伤威布尔分布估计

使用威布尔分布对用户工况平均损伤数据进行中位数95%估计,确定对各挡位考核最强的工况。市区工况平均损伤估计示例如表5所示。

4.1.3 用户工况里程分配

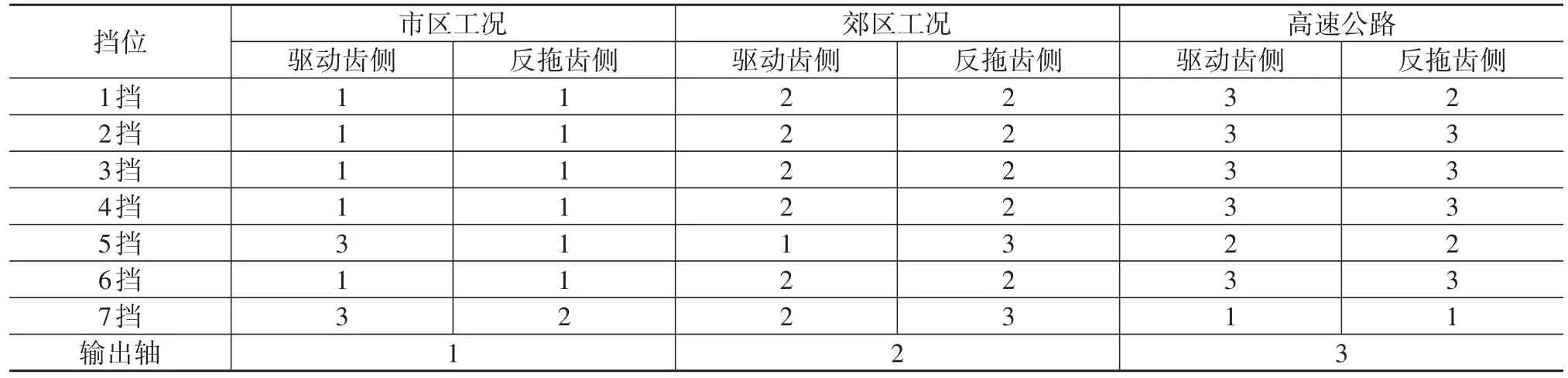

根据用户平均损伤数据,对各挡位平均损伤大小进行排序,排序结果如表6所示。

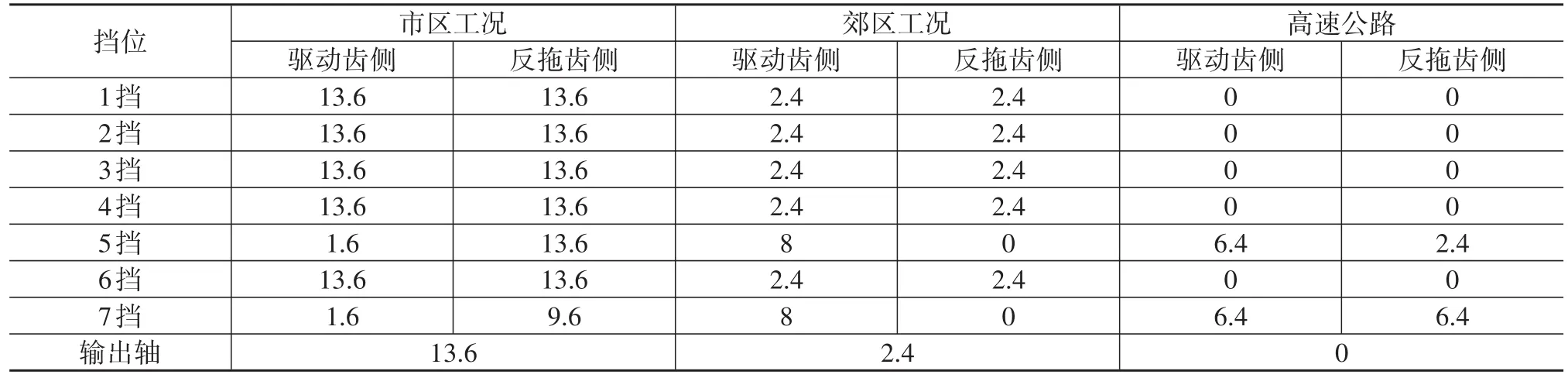

传统车传动系统耐久性试验规范等效用户16万公里,因此,假定用户里程16万公里时,根据表2及表6数据,计算各工况下90%用户的行驶里程,如表7所示。

表4 用户伪损伤计算示例

表5 市区工况平均损伤估计

表6 平均损伤排序

表7 90%用户的行驶里程/10 000 km

4.1.4 用户损伤外推

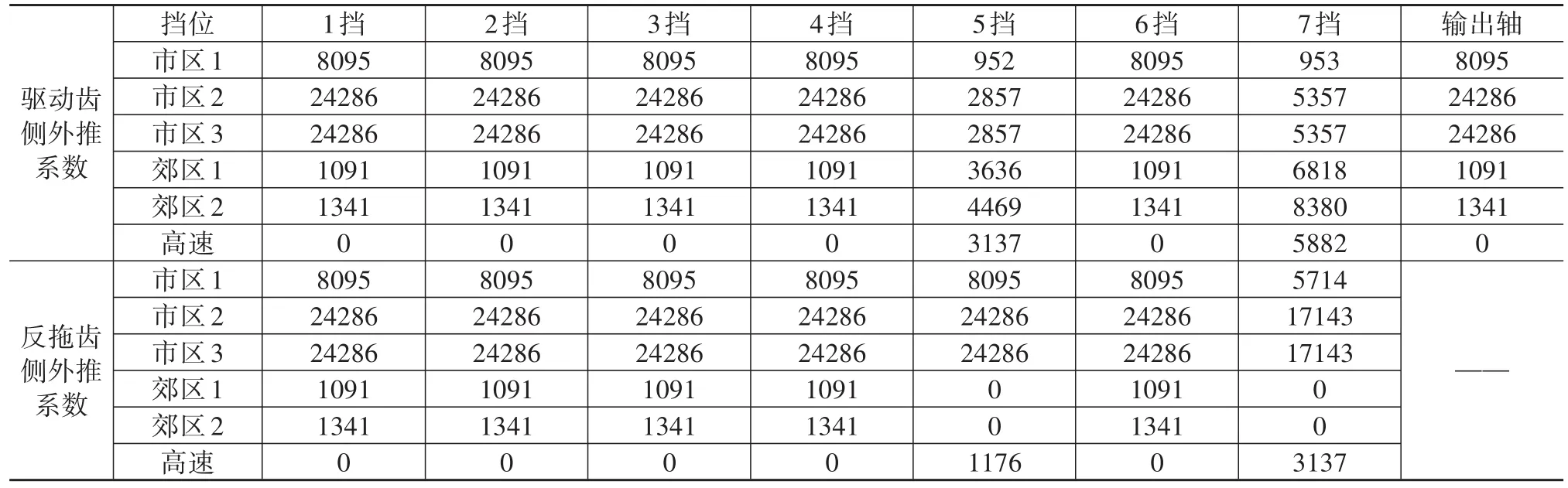

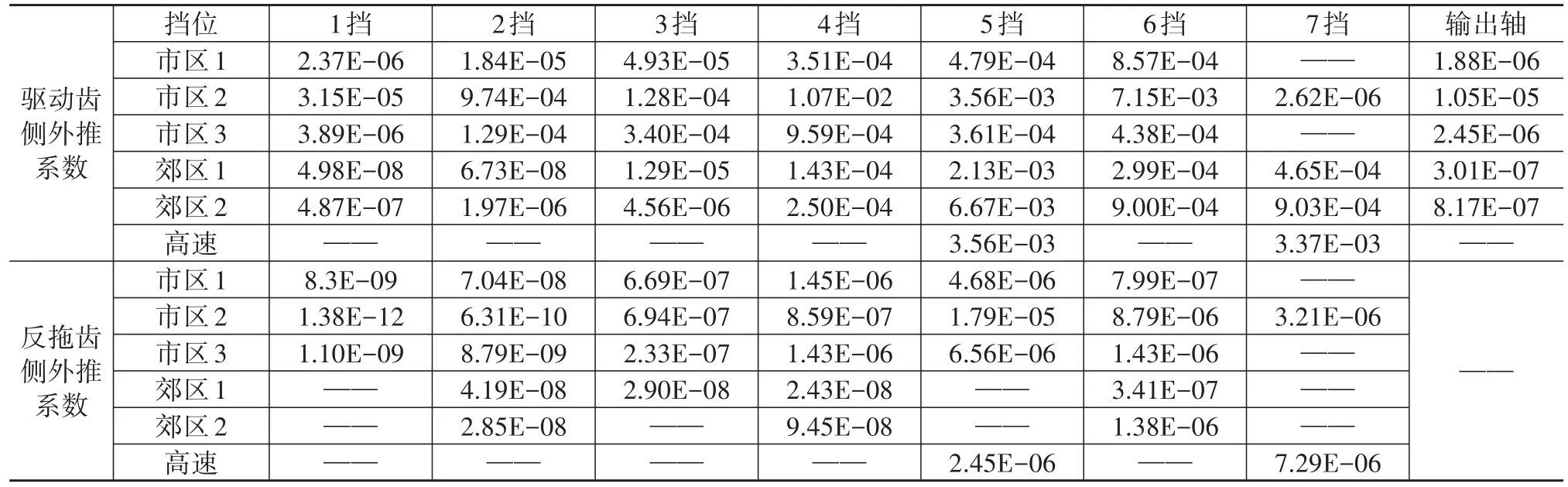

根据表2、表7结果,计算用户伪损伤数据的外推系数,并使用LMSTecWare软件对数据进行外推。其中,外推的核心理论为核密度估计。核密度估计[3]是在概率论中用来估计未知的密度函数,属于非参数检验。由于核密度估计方法不利用有关数据分布的先验知识,对数据分布不施加任何假定,是一种从数据样本本身出发研究数据分布特征的方法,在统计学理论和应用领域均受到高度的重视。因此,本次伪损伤外推使用核密度估计,能够从数据的本身出发对数据进行扩展。外推系数如表8~表9所示。

将外推后各用户工况伪损伤数据进行威布尔分布中位数90%估计,并计算各挡位16万公里对应的总伪损伤,如图9-10及表10所示。

表8 损伤外推系数

表9 损伤外推系数

表10 总损伤威布尔分布估计

4.2 试验场工况数据处理

4.2.1 试验工况伪损伤计算

传统车传动系耐久性耐久性试验方法由五个工况组成,包括4个变速工况及1个高速行驶工况。根据传统车传动系统耐久性试验规范在农安汽车试验场采集工况数据,计算伪损伤。

4.2.2 试验工况外推系数计算

根据实际采集的工况循环数与传动系耐久性试验规范规定的循环数,计算各考核样件伪损伤外推系数。

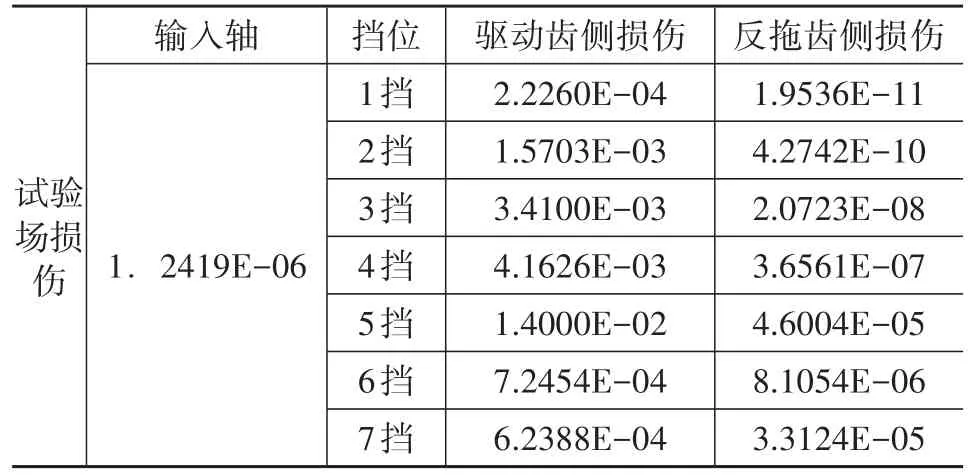

4.2.3 试验工况伪损伤外推

根据外推系数,将各试验工况的伪损伤外推并组合,得到传统车传动系统耐久性试验的总伪损伤,如表11所示。

4.3 强化系数计算

将传统车传动系统耐久性试验的总伪损伤与长春用户16万公里总伪损伤对比,计算强化系数,如表12所示。

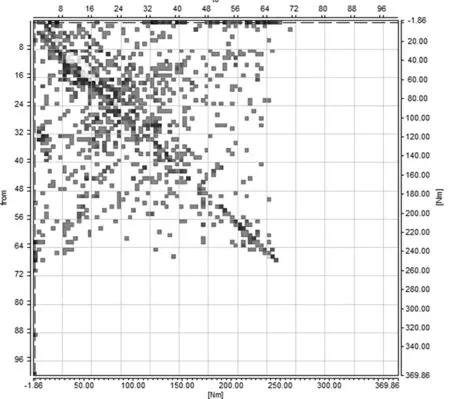

图9 用户雨流计数

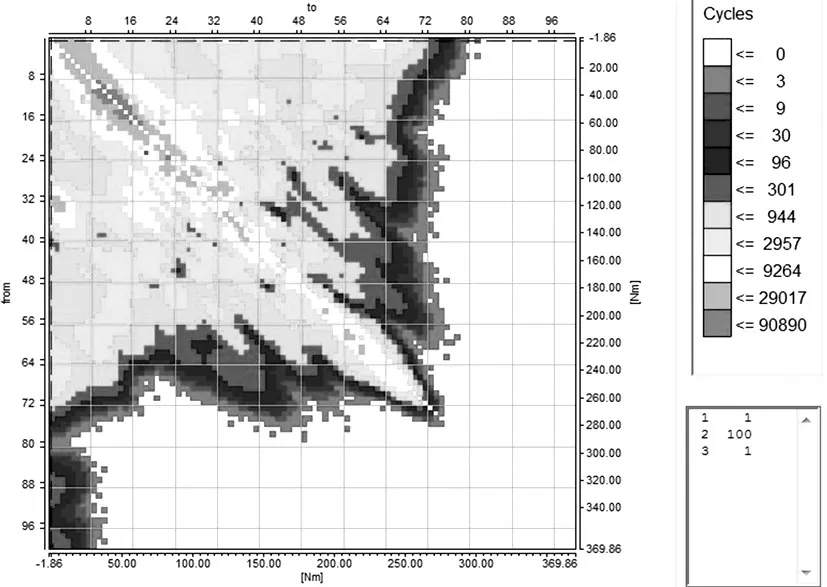

图10 用户外推后雨流计数

续表10 总损伤威布尔分布估计

表11 试验工况外推损伤

4.4 工况调整

4.4.1 红旗H7混合动力车型工作模式分析

红旗H7混合动力车型工作模式包括:停车模式、怠速/暖机模式、停车充电模式、怠速停机模式、纯电动模式、发动机驱动模式、联合驱动模式、行车发电模式、再生制动模式(能量回收)、机械制动模式。经分析,与传统车不同的工作模式为纯电动模式、联合驱动模式及再生制动模式。

表12 强化系数

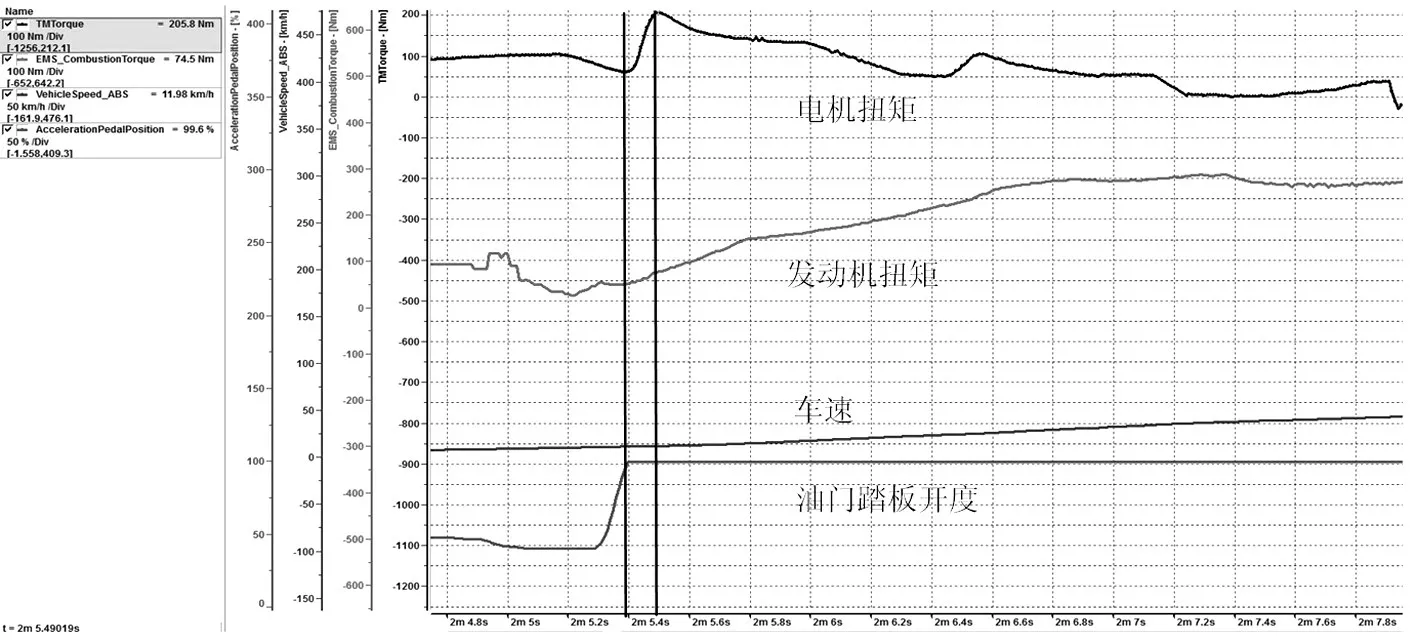

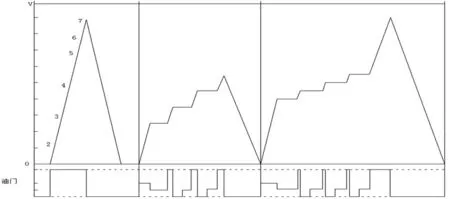

纯电动模式及联合驱动模式在低速大扭矩输出的特点会对传动系统造成较大的冲击载荷,如图11所示,停车起步全油门加速时,油门踏板全开后,电机扭矩在0.1 s内由50 N·m升到200 N·m,而此时发动机扭矩刚刚由50 N·m升到70 N·m。因此在H7混合动力车型传动系耐久性试验方法中,低速大扭矩输出的特性必须制定相应的工况进行考核。

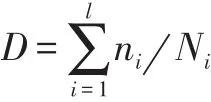

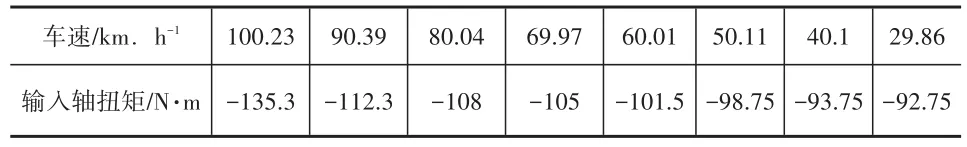

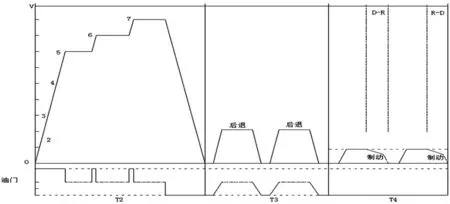

再生制动模式中,能量回收时反拖扭矩大会形成传动系统正负交变载荷(图12),正负交变载荷比单向载荷对零部件寿命产生更大的影响,其中再生制动模式输入轴扭矩与车速关系如表13所示。

表13 再生制动模式输入轴扭矩与车速关系

图11 H7 PHEV联合驱动模式

图12 H7 PHEV再生制动模式

4.4.2 工况调整

根据表12所示强化系数及红旗H7混合动力车型工作模式分析,在原有传统车传动系耐久性试验规范的基础上做出如下调整:

1)在T1工况中增加低速大扭矩输出工况,考核传动系统耐扭矩冲击能力。

2)在T1工况、T2工况中增加5挡、6挡、7挡正向驱动工况,增强高速挡的考核强度。

3)在T1工况、T2工况中增加1挡、2挡、3挡、4挡滑行工况,增强低速挡反拖的考核强度。

调整后传动系耐久性试验规范工况如图13、14。

5 结果分析

5.1 成果

图13 H7 PHEV车型传动系耐久试验T1工况图

图14 H7 PHEV车型传动系耐久试验T2、T3、T4工况图

1)通过研究,确定了基于用户工况正向建立传动系耐久性试验方法的流程,通过用户调查,用户路谱采集,试验场路谱采集,对比分析两者工况损伤,研究混合动力车型特有工作模式,综合建立具有一定加速系数的试验场耐久性试验方法。

2)本次传动系耐久性规范研究中,将反拖齿侧的损伤也作为重要的指标进行分析,并制定相应的反拖工况,使混合动力系统传动系耐久试验验证更全面准确。

3)本次规范中考虑到低速大扭矩输出对传动系统会形成较大的载荷冲击,因此设计了较多的低速全油门加速等工况进行此项可靠性的验证。

4)通过分析用户伪损伤及传统车传动系耐久性试验工况伪损伤,明确了传统车传动系耐久性试验规范的局限性,为产品开发提供依据。

5)应用Minitab软件进行例用户频数累加分析,在Miner疲劳理论基础上,应用LMSTecWare软件进行损伤计算,并应用威布尔分布进行损伤估计,保证了规范制定的规范性、科学性。

5.2 不足

由于项目试验紧急,本次研究中有较多不足:1)采用用户里程频数统计方法计算所得结果将超过90%用户,存在过强考核的风险。

2)由于没有考核样件的S-N曲线,在计算疲劳损伤时使用LMSTecWare软件自带的疲劳寿命曲线进行,只计算伪损伤用于确定强化系数。