固-固掺杂钼镧合金板材性能研究

2019-03-02淡新国范文博林三元

淡新国,范文博,张 清,朱 博,林三元,王 喆

(西安瑞福莱钨钼有限公司,陕西西安710200)

0 引 言

钼具有高熔点,优异的高温性能,良好的导电、导热等特点,是重要的高温结构材料[1-2]。但是,由于钼的塑脆转变温度比较高,所以在高于再结晶温度条件下使用的钼回到室温附近时却出现严重的脆性。为此,国内外研究者对钼中添加稀土进行了大量的研究[3-5],得出在钼中添加稀土,可以细化晶粒,降低钼的塑脆转变温度,提高钼的再结晶温度、高温强度,改善韧塑性和高温蠕变性能。目前,在钼中常用的掺镧的方法有固-固掺杂、固-液掺杂和液-液掺杂3种。其中,固-液掺杂是目前国内外生产企业中应用最广泛的一种方法[6-7]。但由于该方法在制备过程中,稀土La以硝酸盐的形式加入,在生产过程中会分解产生大量NO、NO2气体,对人体和环境会产生危害。且该方法必需要有专业掺杂和粉末还原设备,不能满足多数中小型钼加工厂对不同成分含量和不同中小批量的生产需要。因此,本文就研究了采用钼粉和氧化镧粉直接固-固混合法生产钼镧合金板材的性能,制备出的钼镧合金粉末表现出良好的烧结和轧制、深加工性能,可以满足各种规格钼镧合金板材的灵活生产需要。

1 试验方法

1.1 试验材料制备

试验用的原料包括金属钼粉和氧化镧粉。其中,钼粉采用符合国标GB/T3461要求FMo-1牌号的钼粉,产地陕西,费氏粒度实测值为4.0μm,松装密度实测值为1.15 g/cm3;氧化镧(La2O3)选择50 nm、0.5μm和2μm的3种不同平均粒度的粉末。

实验合金混合粉采用固-固球磨混料法制备。混料机采用自GT-50型滚桶球磨机,将直径为φ10 mm的不锈钢球、钼粉和50 nm(合金 A)、0.5μm(合金B)、2μm(合金C)3种不同粒度的氧化镧粉分别混合,混料质量比为 100∶99∶1,混料转速45 r/min,连续混料3h。混料后采用100目的振动筛过筛。

实验板坯压制采用冷等静方法,压制最大压力200 MPa,保压3 min。压制板坯采用氢气中频感应炉烧结,烧结最高温度2 000℃,保温6 h,然后断电随炉冷却,出炉得到烧结板坯,烧结板坯平均尺寸为27 mm×120 mm×160 mm。

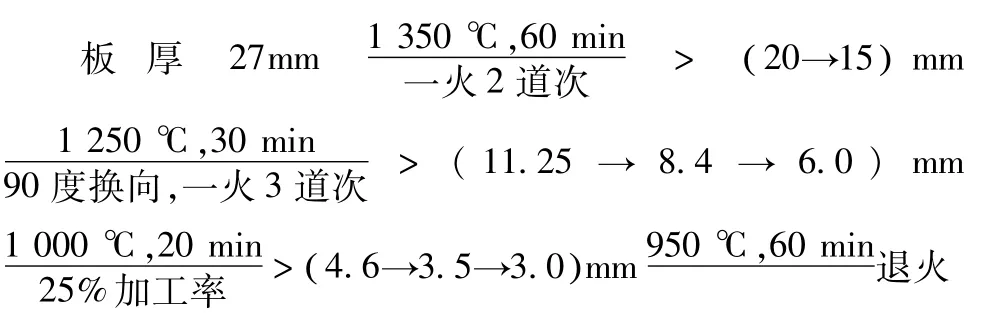

实验板材制备加热和退火采用氢气钼丝炉加热,轧制采用直径为φ300×330 mm两辊热轧机。实验轧制板材厚度均为(3.0±0.1)mm,其过程加热和轧制工艺见图1。为了比较不同退火温度下板材深冲性能的变化,取样后分别在氢气钼丝炉中采用1 300℃和1 500℃下对板材进行热处理。

图1 钼镧合金板坯轧制和退火工艺流程及其参数

1.2 实验取样及其分析方法

实验原料粒度检测采用扫描电镜检测,直观测量粉末的粒度和形貌。

烧结板坯性能检测采用电火花线切割取样,测量板坯的烧结密度和金相。密度测试依据致密烧结金属材料与硬质合金密度测量方法(GB/T3850)测试钼板烧结密度。金相测试采用OLYMPUS倒置显微镜观察。

轧制板材力学性能检测依据ASTM E8M标准尺寸取样进行拉伸测试,检测板材的断裂强度和延伸率;板材室温弯曲性能检测取样依据GBT14452和GB/T3876标准相关要求,尺寸3 mm×15 mm×150 mm;板材深冲性能检测采用GBS-60B型金属冲杯试验机,试样长宽尺寸为90 mm×90 mm。轧制板材金相检测采用电火花线切割取样,在型金相显微镜下取样制备。

2 试验结果及其分析

2.1 烧结板坯金相和密度

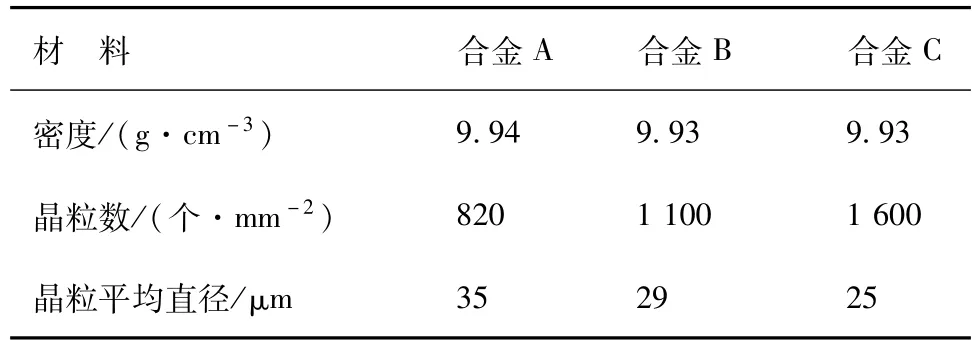

3种实验合金粉末烧结密度和晶粒数见表1,烧结金相组织见图2。由表1中结果可知,比较而言,实验条件下3种掺杂合金粉末烧结密度相近,相对密度约97%,但其平均晶粒数和平均晶粒数有一定差异,随着氧化镧粉末粒度的增大,烧结晶粒数增大,平均直径减小。这说明由于烧结过程中掺杂氧化镧颗粒分布在粉末颗粒的表面,随着掺杂粒子直径增大,高温烧结过程表面扩散程加大,所以阻碍粉末晶粒长大的阻力越大。因此,相同条件下,随着掺杂粒子直径增大,烧结晶粒数越大。

表1 3种合金烧结密度合金晶粒数

图2 烧结钼镧板坯金相

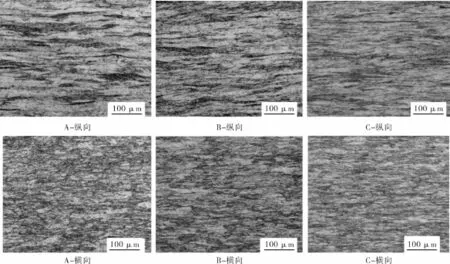

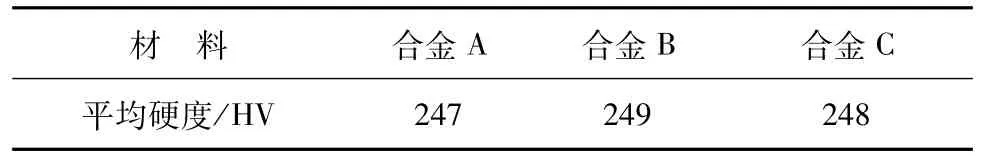

2.2 轧制板材硬度和金相

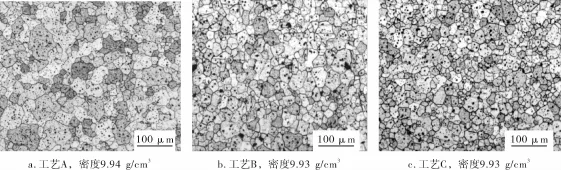

3种实验合金板材轧制后显微硬度见表2,金相组织见图3。由表3结果可知,3种合金轧制硬度相当;纵、横向金相组织均匀细密,板材纵向组织呈长纤维状,横向组织成短纤维。这主要是由于轧制过程中,随着轧制加工率的增大,钼板材晶粒在厚度方向上不断减小,且沿轧制方向上不断伸长,因此,板材纵、横向轧制加工率不同会造成纵横向纤维组织长径比不同。实验条件下,3种合金板材纵向轧制加工率73%,横向加工率44%,因此纵向晶粒长径比平均约为7∶1,横向晶粒长径比平均约为4∶1。但A、B、C3种合金平均晶粒宽度分别为20~25μm、15~20μm、10~15μm,这主要是由于烧结组织平均晶粒直径差异造成的。

图3 轧制板材金相组织

表2 钼镧轧制板材显微硬度和密度

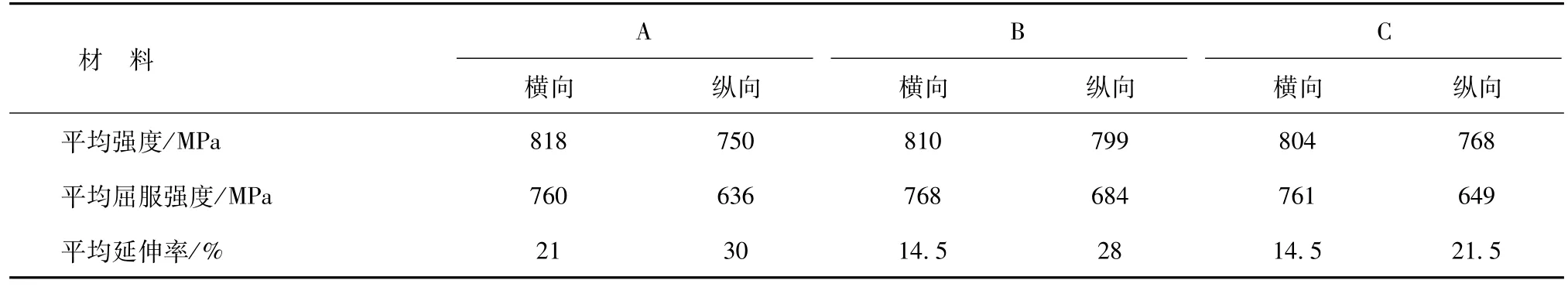

2.3 板材的室温拉伸力学性能

3种实验合金板材纵、横向拉伸性能结果见表3。由表3结果可以看出,A、B、C 3种合金板材纵横向力学性能指标均较优异。且比较而言,3种板材的横向强度均大于纵向强度,但横向延伸率小于纵向延伸率,且横向强度随着掺杂粒子直径减小而依次增大,延伸率依次增大。其中,A合金尽管纵向强度最低,但横向强度最高,延伸率最大;B合金纵向强度最高;C合金横向强度最小,纵向延伸率最小。可见,掺杂粒子直径变化对板材力学性能具有显著影响。

表3 轧制钼镧板材纵横向室温拉伸性能比较

2.4 板材的深冲性能

A、B、C 3种实验合金板材经过不同温度热处理后室温深冲性能检测结果见表4。由表4结果可知,随着退火温度升高,板材的室温深冲值随之降低,1 300℃和1 500℃温度热处理后,随着掺杂粒子直径减小,板材深冲值依次增大。这说明,随着材料热处理温度增加,材料内部已经不断出现了回复和晶粒长大过程,因此在室温状态下的塑性不断降低。这为钼及钼合金板材深加工件热处理工艺制定提供依据。比较而言,在相同热处理条件下,纳米掺杂钼镧合金板材压力加工综合性能最优。

表4 板材深冲性能

3 结 论

(1)采用钼粉和0.05μm、0.5μm和2μm的3种不同粒度氧化镧粉末掺杂1%含量的钼镧合金粉末,经过相同条件烧结后烧结密度相近,相对密度约为97%,但氧化镧粉末粒度对平均晶粒数影响显著,随着氧化镧粉末粒度增大,烧结晶粒数增大,晶粒平均直径减小。

(2)采用相同工艺热轧后,3种不同粒度掺杂钼镧合金板材纵、横向组织形貌受纵、横向加工率分配影响,尽管纤维组织长宽比值相同,但随着掺杂粉末直径增大,纤维宽度依次减小。

(3)采用相同条件拉伸后,3种实验合金板材纵、横向拉伸强度和延伸率性能均较优异。板材的横向强度均大于纵向强度,但横向延伸率小于纵向延伸率,且横向强度随着掺杂粒子直径减小而依次增大,延伸率依次增大。

(4)采用相同工艺热处理后,3种实验合金板材深冲性能指标有显著规律,随着退火温度升高,板材的室温深冲值随之降低;随着掺杂粒子直径减小,板材深冲值依次增大,纳米氧化镧粉掺杂钼镧合金板材压力加工综合性能最优。