涡轮基组合循环冲压燃烧室点火特性试验研究

2019-03-02王东明张宝华蒋联友张哲衡

解 亮,王东明,张宝华,蒋联友,张哲衡

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

涡轮基组合循环(TBCC)发动机作为1种新型喷气式发动机,其飞行范围比传统涡轮发动机更宽、比冲压火箭发动机更大,可以使用常规碳氢燃料,具有较好的经济性,满足空天一体化飞行的发展趋势[1-3]。该类型发动机一般分为串联和并联2种结构形式。在并联式TBCC发动机中,冲压燃烧室如何在TBCC发动机各工作模态下高效组织燃烧是其研究的关键技术之一[4-7]。由于涡轮、冲压2种模态转换过程无法在瞬间完成,同时为避免发动机推力在转换中剧烈波动,发动机2种模态之间的转换采用逐渐过渡的方式(模态转换)。当冲压发动机在高空工作时,环境压力的降低导致燃烧室内空气密度急剧减小。同时冲压发动机燃烧室入口气流速度很高,达到上百米每秒。在如此低的空气密度及如此高的气流速度下,燃烧室内的点火条件极为恶劣,其中的燃料喷注特性、质量热量交换特性及火焰结构都将发生很大变化。如何保证在宽范围来流条件下都具有可靠的点火性能,是亚燃冲压发动机工作过程中面临的关键问题之一。

20世纪90年代,美国、德国、日本等国家均针对基于亚燃冲压发动机技术的TBCC发动机开展了相应的研究计划,在美国开展的BetaⅡ2级入轨飞行器方案设计中,所采用的低速推进系统即为并联式TBCC发动机[8-9]。Ballal和Lefebvre[10]对发动机点火性能影响因素进行了一系列的基础研究,给出点火性能影响因素与最小点火能量的函数关系;Read等[11]对低温、低压下航空发动机燃烧室中受湍流作用影响的点火过程及流场结构进行了分析;Cote[12]和Ballal[13]等也对低压条件下点火问题进行了研究;Aggarwal[14-15]对液雾点火的问题进行了详细地回顾;Mastorakos[16]对湍流非预混气流中的点火问题进行了总结。近年来,国内开展了并联式TBCC发动机的方案研究[17]和性能模拟研究[18];文献[19-23]对不同类型发动机的点火性能进行了研究,认为影响发动机点火延迟时间的因素很多,包括点火器类型、空间布局和工作参数等;邢菲[24]等对航空发动机驻涡燃烧室内掺混气温度对点火性能的影响进行了研究;罗文雷[24]对亚燃冲压发动机燃烧室结构设计方法进行了研究,并进行了试验验证;王靛[25]、俞刚等[26]针对碳氢燃料超燃发动机中来流静温变化对点火性能的影响进行了研究;程晓军[27]等对蒸发稳定器在燃烧室内贫油点熄火特性进行了研究。但在国内外公开文献中鲜见关于并联式TBCC发动机在模态转换点冲压燃烧室点火特性试验研究的报道。

本文基于高速飞行器对并联式TBCC发动机的需求,开展了二元及全环冲压燃烧室点火特性试验研究,测取并分析了模态转换点不同进气道开启比例冲压燃烧室点火特性。

1 研究对象及试验台

1.1 研究对象

为配合涡轮基组合循环发动机亚燃冲压燃烧室的设计工作,掌握冲压燃烧室低温、低压、高速条件下点火及起动技术,组织燃烧技术,利用二元稳定器和全环试验件,对低温、低压、高速条件下稳定器的点火边界和稳定燃烧边界进行摸底试验。

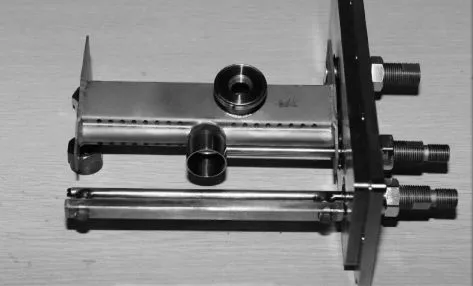

空天用冲压燃烧室需要在尽可能低的空域、尽可能小的飞行马赫数下点火,以实现模态转换。综合冲压燃烧室启动和组织燃烧性能,采用管式蒸发二元稳定器作为研究对象。蒸发式火焰稳定器具有燃烧效率高、贫油熄火范围宽、点火性能好等优点,在工作状态多变的加力燃烧室和亚燃冲压燃烧室中得到普遍应用。该二元稳定器试验件堵塞比为0.3,供油管为直射喷嘴,分为Ⅰ区(点火油路)、Ⅱ区,Ⅰ区喷油杆逆喷出的燃油直接喷射撞击到挡板上,这种溅板式喷射的液滴平均粒径小,形成的油膜薄,横向展宽,因此蒸发容易,雾化质量好,油雾场分布范围宽,可以实现可靠点火。二元稳定器试验件如图1所示。点火方式采用高能点火电嘴。

全环试验件采用环形和径向组合的管式蒸发稳定器,采用高能点火电嘴电火花直接点火,将管式蒸发稳定器内油气混合气点燃,稳定器系统总堵塞比为0.379,全环试验件如图2所示。

图1 管式蒸发二元稳定器试验件

图2 全环试验件

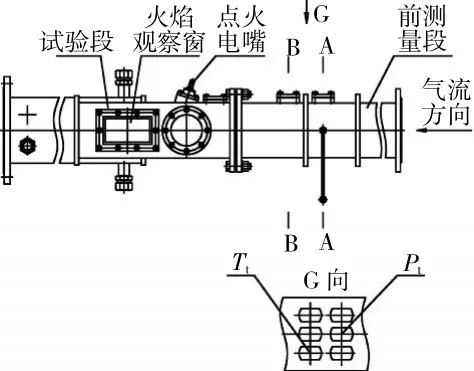

1.2 试验台

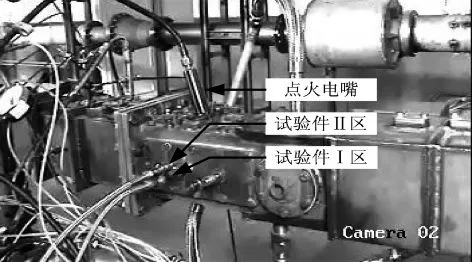

二元稳定器试验在矩形试验台上进行,其重要部分采用高温合金,能够满足试验高温工况的使用要求,采用高压引射方案模拟高空低压环境。该试验台试验段横截面为180 mm×150 mm的二元矩形,可以模拟高空冲压燃烧室进气状态。矩形试验台试验段如图3所示。

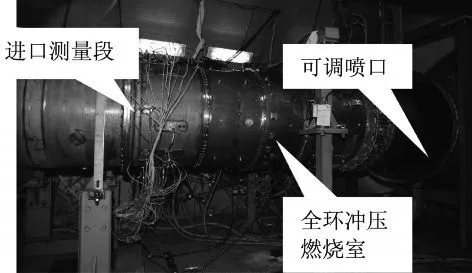

全环试验在全尺寸加力燃烧室试验器上进行,试验台试验段如图4所示。该试验台通过1个直径为4.6 m的试验舱、高压引射器和进气加温装置,可模拟涡扇发动机全飞行包线、全状态加力燃烧室的试验能力,也可满足TBCC发动机冲压燃烧室在模态转换点的试验需求。

图3 矩形试验台试验段

图4 全尺寸加力燃烧室试验台试验段

2 试验工况及测试方案

2.1 试验工况

二元稳定器试验选择高空状态(H=19 km,Ma=2.3),为模态转换点冲压燃烧室进口状态,每种状态通过改变进口气流速度系数模拟进气道开启比例B,试验状态参数见表1。根据二元稳定器试验结果,全环冲压燃烧室模态转换点仍选择高空状态(H=19 km,Ma=2.3),通过改变气流速度系数模拟进气道开启比例B,试验状态参数见表2。

表1 二元稳定器试验状态参数

表2 全环试验状态参数

2.2 测试方案

试验件进口气流压力参数采用压力扫描阀测量,精度为±0.2%;试验件进口气流温度参数采用多点热电偶测量,精度为±1%,试验件供油流量采用涡轮流量计测量,精度为1级;空气流量采用流量孔板测量,精度为±1%。试验件进口压力Pt、温度Tt、速度系数λ调整精度分别为±5%、±20℃、±0.01。试验用空气由空压机产生,温度为293~453 K可调。

上述测量数据均通过相应的传感器线路与计算机采集、处理系统相连。为保证试验数据的可靠性,每组试验重复2次。

二元稳定器试验段测点布置如图5所示。在前测量段A-A截面布置1支5点总压受感部、2点混合壁面静压受感部;在B-B截面布置1支5点总温热电偶,测点等距分布。对于全环试验,其进口测量在进口测试转接段。冲压燃烧室全环试验段测点布置如图6所示。在前测量段A-A截面布置外圈4支5点总静压混合受感部和4支5点总温热电偶,在B-B截面保护之内圈4支7点总静压受感部和4支7点总温热电偶,测点等环面分布,16支受感部错位布置,防止对气流参数有影响。

图5 二元试验段测点布置

图6 全环试验段测点布置

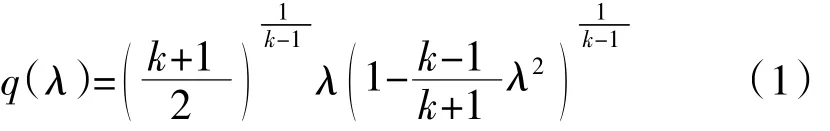

试验测得的数据采用格拉布斯判据剔除粗大误差。速度系数λ为

式中:k为空气绝热系数;q(λ)为流量函数

式中:Q为冲压燃烧室进口空气流量,kg/s;Tt为冲压燃烧室进口总温,K;A为冲压燃烧室进口面积,m2;Pt为冲压燃烧室进口总温,kPa;Rg为气体常数,J/(kg·K)。

冲压燃烧室油气当量比Φ为

式中:f为实际油气比;fs为化学恰当油气比。

3 试验结果与分析

3.1 二元稳定器点火特性试验

在测取富油点火边界时,发现在状态点供油点火成功,进口压力Pt会瞬间窜升很高,最高窜升40 kPa,这与文献[25]的试验结果一致,其主要原因是:(1)来流温度低,试验件点火后即使温度升高不多,但相对温升比例高,会造成压力波动较大;(2)二元试验段矩形面积比较小,燃气膨胀不充分,压力窜升过高;(3)出口截面积由人为控制,不能快速匹配进口压力,导致压力窜升。试验中该二元试验的富油点火在低于标准压力状态下进行,试验件点着火状态为试验要求状态。

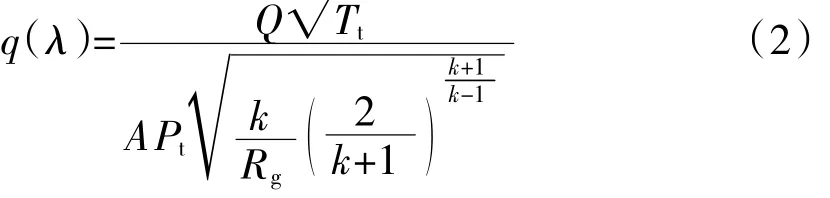

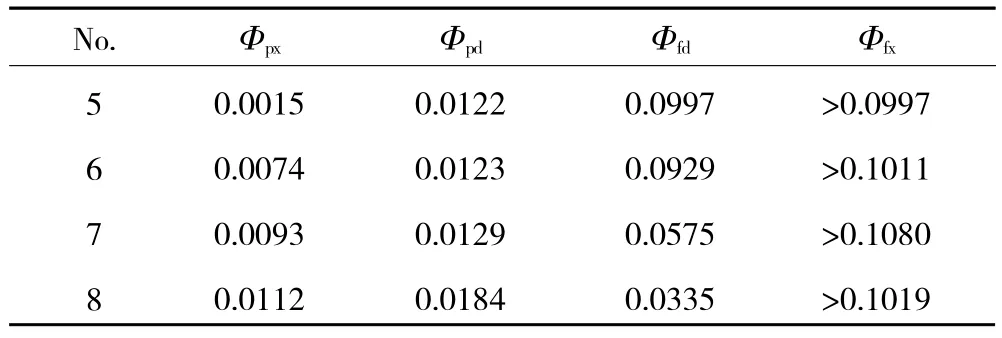

二元试验贫富油点火边界和稳定燃烧边界冲压燃烧室油气比见表3。边界随速度系数变化如图7所示。从图中可见,当进口总温Tt与进口总压Pt恒定时,随着进口速度系数λ的增大,该稳定器的贫富油点火边界和稳定燃烧边界均呈减小趋势;在同一状态下,降低Pt,冲压燃烧室λ同时增大,致使试验件点火条件更加苛刻,故富油点火边界比降压的富油点火边界宽;对于各状态均有规律:Φfx(富熄)>Φfd(富点,降压)>Φpd(贫点)>Φpx(贫熄)

表3 二元试验件点火边界、稳定燃烧边界油气比试验结果

3.2 全环试验件点火特性试验

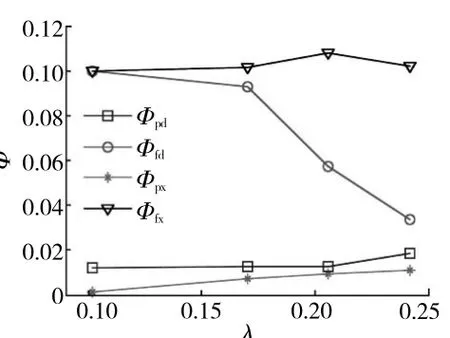

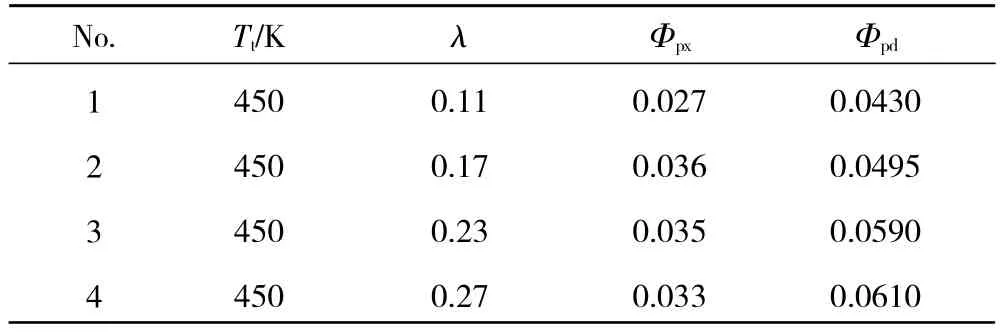

全环试验件Ⅰ区点火边界和稳定燃烧边界试验结果见表4,边界随速度系数变化规律如图8所示。从图中可见:(1)所有状态均有点火边界和稳定燃烧边界;(2)随着进气道开启比例的增大,对应的点火边界呈减小趋势;(3)各状态下的稳定燃烧边界均很宽。

图7 二元试验件点火边界、稳定燃烧边界油气比随λ变化

图8 全环试验件点火边界、稳定燃烧边界油气比随λ的变化

表4 全环试验件点火边界和稳定燃烧边界油气比试验结果

通过对比可知,二元稳定器边界油气比大于全换试验件的,这是由于二元稳定器试验件只有1区供油,而全环试验件共有4区供油,全环试验件的空气更多。对于点火特性,由于来流温度低,燃油以油膜和油珠2种状态存在,随着λ的增大,混气停留时间在点火中占据主导地位,点火边界当量比Φ随λ的增大而变窄。文献[27]中的试验结果见表5。对比表4、5中的数据可见,在贫点熄的特性上2次试验结果规律相似。

表5 文献[27]中蒸发稳定器贫点熄试验结果

3.3 点火特性理论计算

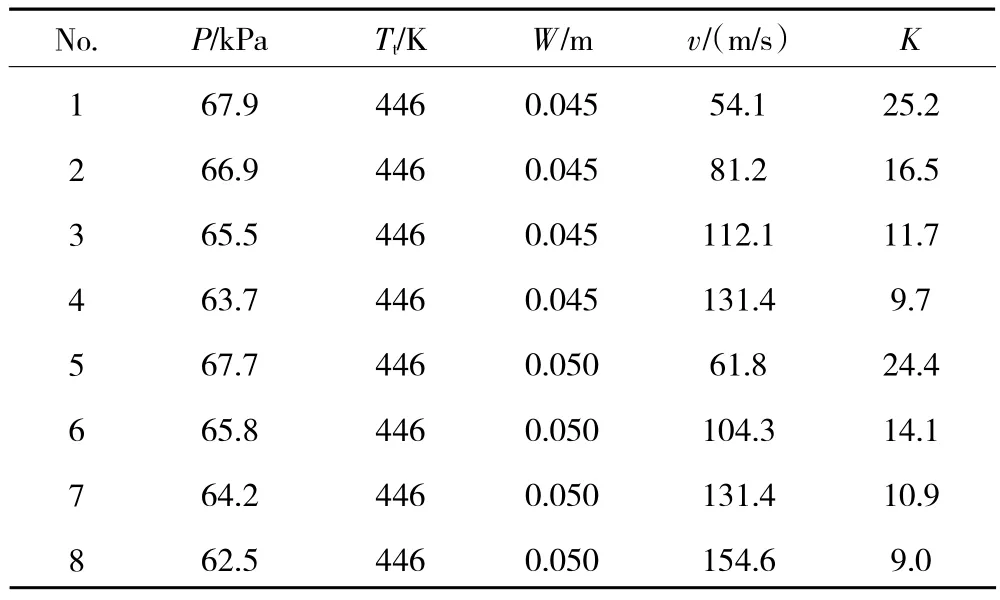

斯贝发动机引入稳定性系数概念,来表征燃烧室稳定器在不同来流条件下的稳定边界。其稳定性系数K定义为

式中:P为稳定器尾缘静压,kPa;W为稳定器槽宽,m;v为稳定器边缘速度,m/s。

将试验测得的数据带入式(4)中得到二元稳定器及全环试验件在高空状态的稳定性系数,见表6。从表中可见,随着进气道开启比例的增大,冲压燃烧室稳定器的稳定性系数减小很快,造成点火边界变窄。

表6 二元稳定器及全环试验件稳定性系数计算结果

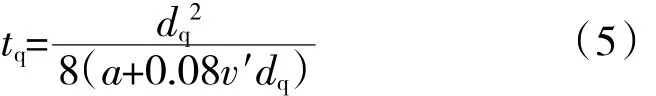

Lefebvre[10]提出了基于特征时间的总体点火模型,用来计算燃料液雾的猝熄距离dq和最小点火能量Emin。在该模型中,特征时间主要分为猝熄时间tq、蒸发时间te及化学反应时间tc。猝熄时间tq是指电火花形成直径为猝熄距离大小的核心火团所需的时间,可以表示为核心火团的热容与核心火团分子扩散和湍流扩散导致的热损失之比

式中:dq为猝熄距离;v′为湍流脉动速度;a为热扩散率

式中:ka为导热系数;ρa为气体密度,kg/m3;cpa为气体定压比热。

蒸发时间te则是指核心火团内燃料蒸发的平均时间,即

式中:ρf为燃料密度,kg/m3;SMD 为液雾的索太尔平均直径,取值为50μm;φ为燃料当量比,取值为1;Bst为传递数,对于航空煤油取值为1.5。

对于湍流模型,化学反应时间tc为

式中:ST为湍流火焰传播速度。

对于两相流的点火过程,可以认为着火的临界情况为猝熄时间tq等于蒸发时间te与化学反应时间tc之和,即

由式(5)~(9)可计算出猝熄距离dq,则最小点火能量E min为

式中:cpa为气流的定压比热,kJ/(kg·K);Tst为当量火焰温度,K。

计算最小点火能量等性能参数,通过比较不同来流参数下性能参数的变化来分析来流参数对点火性能的影响方式,这种方法称为最小点火能量分析方法。不同状态最小点火能量计算结果见表7。

表7 最小点火能量Emin计算结果

从表6、7中可见,随着进气道开启比例的增大(进口速度系数λ增大)稳定性系数变小,最小点火能量变大,这与试验结果相符,即冲压燃烧室的点火边界和稳定燃烧边界油气比随进气道开启的比例增大而减小。故在模态转换点选择合适的进气道开启比例对冲压燃烧室点火成功影响很大。

4 结论

(1)在模态转换点,随着冲压燃烧室进口速度系数的增大,蒸发式稳定器贫富油点火边界和稳定燃烧边界明显变窄。即在低压、低温、高速时点火和稳定燃烧比较困难,但选择合适的进气道开启比例,蒸发式稳定器可以组织燃烧,冲压燃烧室在模态转换点起动成功。

(2)燃烧室内气流速度的增大导致稳定性系数减小和最小点火能量增加。稳定性系数减小说明稳定燃烧变得苛刻,而来流速度增大导致湍流脉动速度增大,从而导致核心火团热量散失增加,是导致最小点火能量增加的最主要因素。

(3)二元试验与全环试验的结果有一定的差别,但二者的规律相同,二元试验结果对全环试验有很大借鉴意义。