预制装配式外墙用纤维增强杆拉伸试验研究

2019-02-28李俊冀科峰公超聂成才

李俊,冀科峰,公超,聂成才

(1.山东省建筑科学研究院,山东 济南250031;2.济南中建建筑设计院有限公司,山东 济南250101;3.山东省建设建工(集团)有限责任公司,山东济南250014)

0 引言

预制装配式外墙用纤维增强复合杆是以高性能纤维为增强材料,以合成树脂为基体材料,加入适量助剂,经一定的成型工艺和表面处理形成的一种新型增强连接材料,具有抗拉强度高(高于预应力钢筋)、自重轻(只有预应力钢筋的15%~20%)、抗腐蚀和对电磁场不敏感等优点,在装配式建筑中得到了广泛的应用[1-4]。拉伸性能是预制装配式外墙用纤维增强杆的主要性能。纤维增强复合杆是非均质各向异性材料,其轴向拉伸强度远远大于横向抗压强度,按照现有的纤维增强材料拉伸性能试验方法如GB/T 1447—2005《纤维增强材料拉伸性能试验方法》、GB/T 13096—2008《拉挤玻璃纤维增强塑料杆力学性能试验方法》等方法进行试验,易出现以下问题:(1)夹具夹持力不足,杆件易从夹具中滑移拉脱;(2)夹具夹持力太大,试件夹持端根部产生严重的应力集中,出现明显的端头效应,杆件标距部分在拉伸断裂破坏前,夹持部分可能被夹具挤压碎;(3)将杆件加工成哑铃形、长方形等薄片形状或小直径试件进行拉伸试验,加工过程中难免对纤维会有损伤,导致测试数据偏低或偏高、离散性大,不能真实的反映产品性能,严重影响对产品性能的判定,一定程度上限制了装配式建筑产业的发展[5-7]。

拉伸性能除了受材料本身的力学性能影响外,还受尺寸效应的显著影响,表现为当纤维含量、纤维种类、树脂性能等材性参数不变的情况下,杆件的拉伸强度会随着杆件尺寸的增大而减小[8]。周继凯等[8]、刘汉东等[9]分别研究了玻璃纤维增强塑料GFRP(Glass-Fiber-Reinforced Plastic)筋材力学性能的尺寸效应,用最弱链理论分析得出影响GFRP筋材尺寸效应的主要因素是试件的有效区面积,并建立了不同直径下的GFRP筋材的抗拉强度的公式,但只是一种间接近似的方法。杨振茂等[10]使用夹持柄、外套筒和内锥套3件组合的夹持方法,其仍会直接夹持在试样上,对试样造成破坏;田华等[11]提出了一种改进的玻璃纤维锚杆拉伸试验模型,采用内壁经开槽处理的外套筒填充水泥砂浆或环氧树脂锚固剂,试验成功率约90%。

为了克服上述不足,文章对3组不同厂家生产的纤维增强杆件样品进行了拉伸试验研究。试验中不改变杆件的外形尺寸,截取一定长度、外径及壁厚的钢套管,用适当配合比和拌合工艺制成的具有高抗压强度和高粘结强度的环氧树脂砂浆对杆件两端夹持部分进行灌浆锚固制作成拉伸试件,改进试验夹具,保证在试件的标距内发生拉伸断裂破坏,避免了拉伸断裂前夹具夹持部分的拉脱滑移和应力集中;参照JG/T 406—2013《土木工程用玻璃纤维筋》规范,采用排水法[12]测定杆件的初始横截面积,设置拉伸速度自动提示切换的试验方案,并分析了3组样品共计15个试件的试验现象和试验结果,验证拉伸强度和拉伸弹性模量检测数据的准确性和可靠性,为装配式建筑工程设计和验收提供理论依据。

1 材料和方法

1.1 试验材料及试件制作

1.1.1 试验材料及配比

环氧树脂砂浆是用环氧树脂作为粘合剂,加入填料、增塑剂、固化剂及稀释剂等,按一定比例配制而成的粘结砂浆,其具有优异的力学性能、粘结性能和耐疲劳性能并且固化速度较快,因而已广泛应用于混凝土结构的缺陷修补、加固处理以及动荷载状态下的基板灌浆等领域[13]。

为避免拉伸断裂前夹具夹持部分的拉脱滑移,钢管、砂浆及杆件三者之间不会产生相对位移,因此试验中的环氧树脂砂浆应具有以下性能:(1)具有一定的流动性,以易于向一定直径的钢管中灌浆,保证密实性;(2)具有较高的粘结力,使钢管、砂浆及试件三者之间不会产生相对位移;(3)具有较高的抗压强度,以承受试验机夹具的夹持力;(4)具有一定的固化速度,24 h内达到试验所需的抗压强度和粘结强度。

参考文献[14-15],结合实际应用,经过多次试验筛选,选用6101#环氧树脂作粘合剂,无水、含量≥98%的乙二胺作固化剂,工业用邻苯二甲酸二丁酯做增韧剂,P.O 42.5R水泥及粒径为0.2~5.0 mm(或过5 mm筛)的河砂作填料,工业用丙酮作稀释剂。选取其质量配合比,环氧树脂∶乙二胺∶邻苯二甲酸二丁酯∶丙酮∶水泥∶河砂=1∶0.15∶0.1∶0.1∶2∶5。

1.1.2 砂浆的混合搅拌

将粒径为0.2~5.0 mm或过5 mm筛的砂子放入105℃的烘箱中烘干,按比例称取适量的P.O 42.5R水泥和烘干后的砂,混合并搅拌均匀。称取适量的环氧树脂,将其加热至60℃后,二丁脂和丙酮按比例加入后拌匀,最后加入适量乙二胺,搅拌均匀后形成环氧树脂基液。将水泥、砂的混合料倒入环氧树脂基液中,用搅拌机搅拌均匀得到环氧树脂砂浆。

每次配制数量应根据拉伸试件数量来确定,以保证环氧树脂砂浆充分固化,做到随配制随使用,使用时间<20 min。经反复试验,按照以上配方和工艺制成的环氧树脂砂浆,24 h后其抗压强度和粘结强度可达到试验要求。

1.1.3 试件的制作

试件的总长度包括试件的夹持端长度与杆体中间的有效长度,由于纤维增强杆件存在尺寸效应,试件的长度与最大拉伸强度的关系尚未形成统一认识,杜钦庆[2]建议普通拉伸试件中间有效长度为30~40倍的杆件直径,美国规范ACI 440.3R—04中拉伸试件的要求是:(1)杆件的样本长度包括中间有效长度和两端锚固长度;(2)测试区长度要求>100 mm或者40倍的杆件的名义直径或厚度;(3)两端锚固长度要能保证杆件在试验中不能从锚固端部滑出或在锚固区破坏[16]。

参照上述研究,试验截取纤维增强复合杆件长为1000 mm,再截取 2段长为 300 mm、壁厚为3.5 mm、直径比复合杆的直径(或宽度)大 10~20 mm的钢管,用以上配制的环氧树脂砂浆混合料将杆件夹持部分同时浇筑在钢管内,调整杆件使其位于2个钢套管的中心轴线上,并适当地振动插捣,使得钢套管内的环氧树脂砂浆充填密实,制成一个拉伸试件。杆件中间部分为初始标距,待环氧树脂砂浆固化后,将试件放入40℃的鼓风干燥箱中养护试件24 h,使环氧树脂砂浆能够充分固化,达到实验所需的抗压强度和粘结强度,使得钢管、砂浆及杆件三者之间不会产生相对位移,从而达到锚固的作用。钢管的另一作用就是使试件承受均匀的剪力,不会产生应力集中,减少端头效应。试件形状如图1所示,夹持端长度Lo、缓冲段长度Ls、试验标距Le、试件总长度 L 分别为 300、150、100、1000 mm;h 为杆件厚度,mm;b为杆件宽度,mm。

图1 拉伸试件形状图

1.2 试验设备

试验采用美特斯工业系统(中国)有限公司生产的 CMT5305微机控制电子万能试验机,精度0.5级,量程为0~300 kN,对试件进行连续加载,采用静态应变采集仪采集试验过程中的应变值,可得到试验荷载—位移曲线以及应力—应变曲线。试验机上、下夹具采用相同的夹具,夹具内侧中间为直角三角槽,直角三角槽的直角边略小于钢套管的外径,槽口面上设有横向肋纹。夹具的夹持力随着试验机拉力的增加而自动增加。采用钢铁研究总院钢研那克检测技术有限公司生产的型号为YYU-25/100的电子引伸计,标距为100 mm,精度为0.5级。

1.3 试验方法

1.3.1 纤维增强复合杆初始横截面积的测定

纤维增强复合杆杆件的最大拉伸强度fmax由式(1)表示为

式中:fmax为杆件最大拉伸强度,MPa;Fmax为最大拉伸荷载,N;A为杆件初始横截面积,mm2。

由式(1)可知,杆件的初始横截面积A测定的准确性是拉伸强度测定准确性的关键因素。为了增加纤维增强复合杆与预制装配式墙体构件的粘结强度,往往对实际工程用纤维增强复合杆件的外表面进行二次加工,如在表面形成凹凸结构或螺纹结构,以增大与墙体的接触面积。杆件的横截面大多数为不规则形状,试件的初始横截面积不能由公式计算得出,因此试验参照JG/T 406—2013的排水法测定杆件的初始横截面积[12]。

每组样品分别截取3段长度约为50 mm的纤维增强复合杆件,两端垂直切平,制作成3个试件,用游标卡尺测量每个试件长度3次,每次旋转120°,取其算术平均值,即为该试件的长度L。向3个量筒中分别注入适量(23±2)℃的蒸馏水,记录量筒内水的刻度V0,将3个试件分别浸没入量筒内的蒸馏水中,水面要比试件高出10 mm,再次记录量筒内蒸馏水的刻度V1,计算该试件的体积,即试件浸入前后的体积差ΔV。则试件的初始横截面积A可按式(1)计算,取3个试件的平均值即为该组样品(杆件)的初始横截面积,由式(2)表示为

式中:ΔV为杆件的体积,即试件浸入量筒前后的体积差,mL;V0为在杆件浸入量筒前的蒸馏水水体积,mL;V1为杆件浸入量筒后的蒸馏水体积,mL;L为杆件长度,mm。

1.3.2 拉伸强度和拉伸弹性模量的测定

纤维增强复合杆是呈各向异性的脆性材料,试件安装要保证良好的对中性,避免不正确的试样安装影响测试结果。将夹具安装在微机控制电子万能试验机上,先安装下夹具,后安装上夹具,启动万能试验机,使得上下夹具的中间槽口在一条垂直直线上,保证试件能竖直放置于两端夹具之间,调节万能试验机,预紧两端的夹具,使得夹具的横螺纹与钢套管紧密接触。

轻轻拿住引伸计的安装盒,使试样与刃口的中部接触;引伸计挂钩通过使用橡皮筋绕置引伸计至纤维增强杆试样的中间标距部位,两刃口的中心线要与试样轴线平行且对中,引伸计装夹角度与试验机机身平面呈45°。引伸计监测应变量至少应达到加载时刻:纤维增强杆拉伸强度标准值60%。预紧两端的夹具,保证加载过程稳定。

参照GB/T 228.1—2010《金属材料 拉伸试验第1部分:室温试验方法》[17]设置拉伸试验方案:先设置拉伸速度为2 mm/min,当应力达到标准值的60%时作为引伸计的切换点,程序有窗口提示,试验进入力保持状态,快速卸掉引伸计,然后关掉提示窗口,拉伸速度切换为10 mm/min,连续加载直至试样破坏,记录试样破坏时的最大载荷值,利用CMT 5305微机控制电子万能试验机软件采集试验数据进行数据处理。一个检测试件可以同时检测拉伸弹性模量和最大拉伸强度,满足 GB/T 1447—2005[5]等标准对拉伸弹性模量和最大拉伸强度的不同速度要求。

杆件的拉伸弹性模量Et由式(3)表示为

式中:Et为拉伸弹性模量,GPa;ΔP为载荷—位移曲线或应力—应变曲线图上初始直线段载荷的增量,kN;Δε为与ΔP对应的应变增量。

2 试验结果与分析

试验时,按照上述试件制作方法,采用3组不同生产企业的纤维增强复合杆件分别制作了3组试件,编号为第Ⅰ组、第Ⅱ组、第Ⅲ组。试件的荷载—位移曲线和应力—应变曲线分别如图2(a)、(b)所示,其中第Ⅰ组和第Ⅲ组的荷载—位移曲线和应力—应变曲线均大致呈直线状态,没有明显的屈服点,第Ⅱ组在点a之前呈直线状态,合成树脂发生屈服,从a点至b点呈轻微的波浪线,整个试验过程基本都是弹性变形。

图2 试件的荷载—位移及应力—应变曲线图

试件在加载过程中,当加载到一定值(如a点)之前,加载速度为2 mm/min,出现时断时续细碎的噼噼啪啪的响声;过了a点之后,加载速度增加为10 mm/min,响声连续不断,声音越来越大,纤维逐根断裂;当加载值接近极限荷载时,试件突然破坏,破坏位置处胶层均碎裂,试件标距范围内均出现了纤维束间分离撕裂的有效破坏形式。试件典型破坏形式如图3所示。这是因为纤维增强杆件中的高性能纤维作为杆件强度的主要提供者,具有很高的抗拉强度,主要起承受载荷的作用;合成树脂作为基体材料,其物理性质可以影响纤维增强杆件的物理性质,具有粘结、传递剪力的作用。杆件受荷载初期,纤维和合成树脂同时承受拉力,加载到一定值(如a点)之后,树脂进入塑性强化阶段,这时,外加荷载增量主要由玻璃纤维束承担,从a点开始一直到极限状态b点,由于纤维受工艺限制,即使同一批生产的纤维其抗拉强度值也是不同的,导致纤维复合材料受拉力作用时,其内部的纤维是逐根断裂的。另外,不同厂家生产的杆件的合成树脂含量可能不同,树脂对纤维的浸润能力不同,因此,荷载—位移或应力—应变曲线后期有可能呈微小的波浪形上升(如图2中的第Ⅱ组试件的荷载—位移或应力—应变曲线所示),纤维在不断地发生破坏而退出工作,所释放的荷载由剩余纤维承担,当加载值接近极限荷载(如b点)时,纤维全部断裂,试件破坏表现脆性破坏。

图3 试件的典型破坏形式图

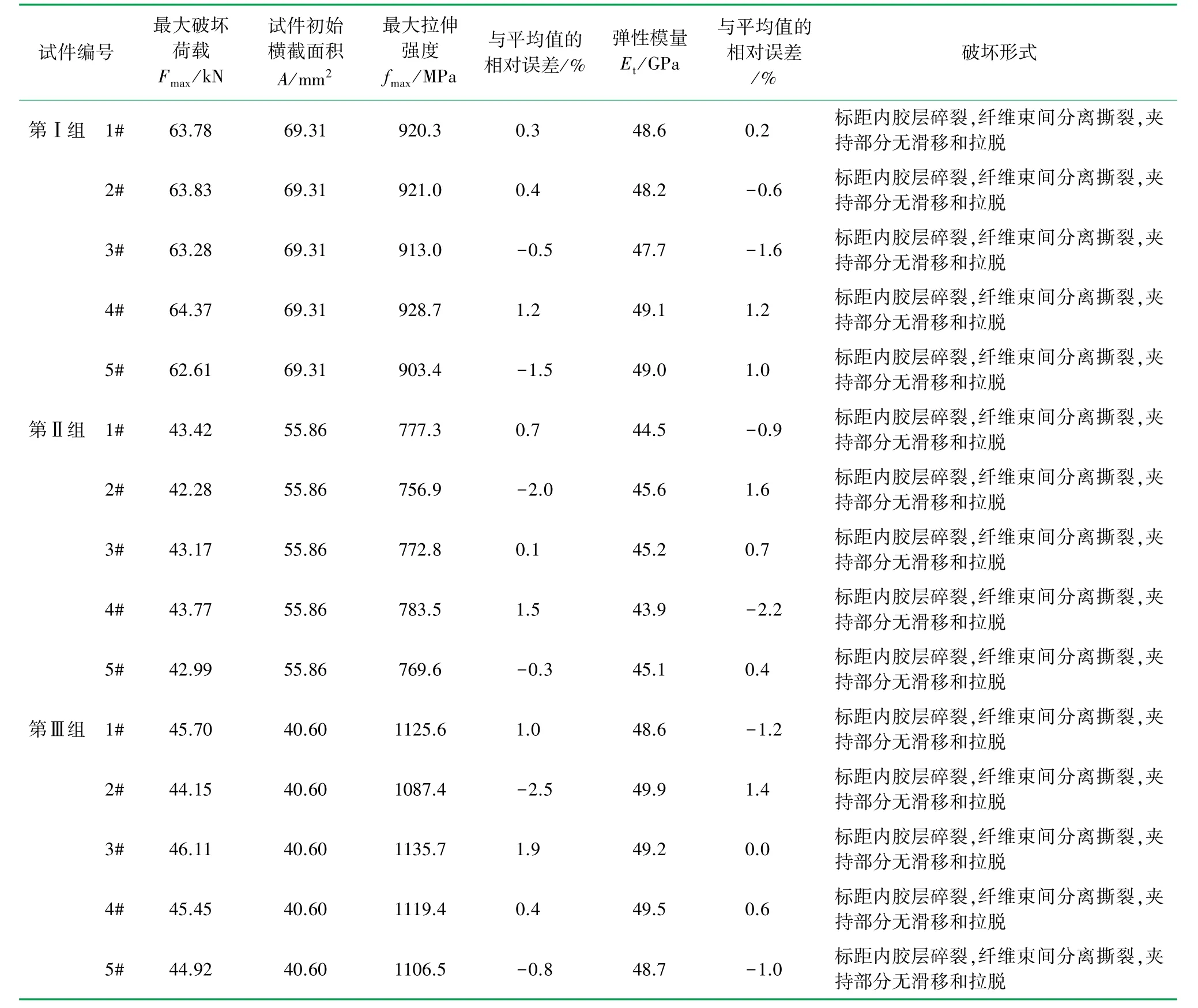

试件的拉伸试验结果及试件破坏形式见表1,第Ⅱ组拉伸强度和弹性模量最小,平均值分别为772.0 MPa、44.9 GPa,而第Ⅲ组最大,平均值分别为1114.9 MPa、49.2 GPa;试件破坏形式均为标距内胶层碎裂,纤维束间分离撕裂,夹持部分无滑移和拉脱,全部是有效破坏形态,均未出现杆件从夹具中滑脱及产生端头效应等无效破坏形态,试验成功率为100%;试件的拉伸强度最大相对误差为-2.5%,拉伸弹性模量最大相对误差为-2.2%,均<±20%;从变异系数看,试件的变异系数均<0.1,数据的离散性均在标准要求范围内。

表1 拉伸试验结果和试件破坏形式表

3 结论

根据上述研究得出以下结论:

(1)采用钢套管和环氧树脂砂浆对杆件的夹具夹持端进行灌浆锚固制作拉伸试件,利用环氧树脂砂浆本身的高抗压强度以及和纤维增强复合杆件及钢套管内壁的高粘结强度,使得钢管、砂浆及杆件三者之间不会产生相对位移,内侧中间设有横向肋纹的直角三角槽夹具使杆件承受均匀的剪力,3组试验15个试件均在标距部分被拉伸断裂,均未出现滑移拉脱及产生端头效应等无效破坏形态,试验成功率100%。

(2)采用排水法测定杆件的初始横截面积,设置拉伸速度自动提示切换的试验方案,不改变杆件的形状和尺寸,减少了拉伸性能受尺寸效应的影响,3组试验15个试件,拉伸强度最大相对误差为-2.5%,拉伸弹性模量最大相对误差为-2.2%,均<±20%,3组试验试件的变异系数均<0.1,数据的离散性小。