启明星铝业铝电解槽节能技术应用实践

2019-02-28

(四川启明星铝业有限责任公司,四川眉山 620041)

我国电解铝产量自2002年起连续十四年全球第一,2018年我国电解铝产量为3580万吨[1]。随着电解铝产量的提升,其消耗的电能也大大的增加。据相关部门统计,在我国有色金属加工行业中电解铝工业所消耗的电能达到了整个行业耗电总量的67.2%,约占我国电力总消耗量的4.93%[2]。由于电解铝生产过程中电力的消耗费用逐年提高,使得电力费用在电解铝生产过程中的成本比例达到了40%以上,而国外电解铝的生产成本中电力成本只占25%左右,无法与国外企业形成有效的竞争,从而导致电解铝厂产生的经济效益低下。因此,有效的控制电解铝生产过程中的电力成本,加强节能降耗技术的应用,是提高我国电解铝厂市场竞争力,提高我国电解铝厂经济效益的有效措施。

1 铝电解节能途径分析

以下是每吨铝直流电耗公式:

从公式(1)中可以看出,通过降低电解槽平均电压,或者提高电解槽电流效率,能有效降低吨铝直流能耗。

根据吨铝直流能耗公式(1)可知,当电解槽平均电压处于稳定不变的状况时,每提高电解槽电流效率1%,就可使吨铝直流能耗有效的降低140千瓦时。但是电解槽电流效率与电解槽阴极铝液的面积、铝在电解质溶液中的扩散度、电解质的浓度、铝液的流速、电解质溶液的流速、电解槽中阴阳两极之间的距离以及铝在电解质溶液中的浓度等因素有关[2]。

通过吨铝直流能耗公式(1)可知,降低电解槽平均电压,也可有效的降低吨铝直流能耗,因此,有效的降低电解槽平均电压也成为了我国电解铝厂降低吨铝直流能耗的重要途径。

图1 槽电压及其电压和电能分配

本文选取目前最具有代表性的现代电解铝工业电解槽平常槽电压组成示意图[5]。从图1中可知,影响电解槽平均电压的根本因素是在电解槽示意图中占比达到38%的电解质电压降。因此,要想有效的降低电解槽平均电压,首先就要降低电解质电压降,而电解质电压降的大小又受到电解槽两极之间的距离所影响。

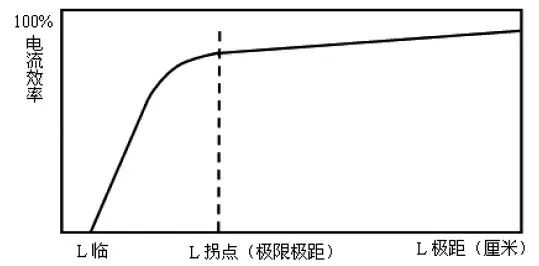

但是当极距降低到某一程度时,会使得电解槽电流效率出现大幅的下降,如图2所示[4]。

图2 电流效率与极距的关系

2 降低槽电压关键节能技术的应用

2.1 不停电状态下电解槽母线改造技术

目前,在电解槽强磁场与大电流的环境下进行早期母线配置的改造,属于世界性难题。针对这一技术问题,四川启明星铝业公司通过大量的研究与实验从而发明出了一种在电解槽不断电的状态下对其母线配置进行改造的方法。

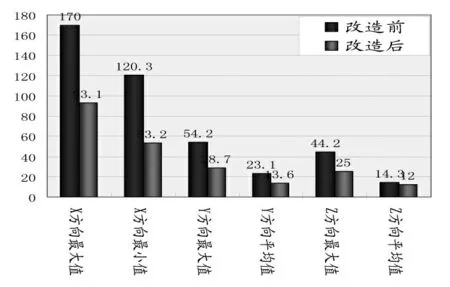

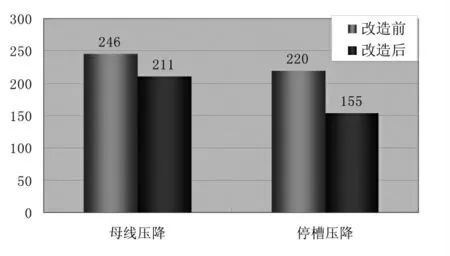

从图3中可以清晰的看出,电解槽母线改造对铝液波动影响变化十分明显,在其改造前对于铝液的影响波动的最大值为44Gauss,而改造其最大值则为25Gauss,直接下降了43%。另外,改造后电解槽母线压降降低35mV,电解槽停槽压降降低65mV。

2.2 凸型阴极结构电解槽技术

在进行实验室模拟实验室发现:传统的电解槽其铝液的波动幅度最高可达5.9mm,在使用阴极异型凸台后,其铝液的波动幅度的最大值为4.8mm,较之为使用异型凸台的电解槽铝液波动幅度减低了18.6%[6]。同时由于铝液波动幅度的减小,电解槽两极之间的极距也能得到有效的减小。

图3 电解槽母线改造前后其铝液层磁场变化柱形图(单位:Gauss)

图4 母线改造前后电解槽母线压降、停槽压降变化情况(单位:mv)

当对电解槽阴极的结构进行优化后,在其铝液的水平出现下降后,其流速也下降了15%左右。因此,凸型阴极槽的应用,可以有效降低电解槽内铝液波动幅度以及流动速度,从而为降低电解槽平均电提供了有利的条件。

2.3 全保温型电解槽内衬结构技术

在低电压状态下对铝电解槽进行热电数学模型解析,同时对不同结构与不同工艺的铝电解槽的热场进行系统的计算与分析,从而对其外壳形状、壳外温度以及在其表面形成的热流场有着清晰的认识,进而得出电解槽在低电压状态下,传统的底部保温、侧部散热的设计,无法有效地对其进行保温。只有不断优化和加强其底部保温,同时也需将其侧部设计由散热转变为保温,从而形成全方位的全保温设计理念,提升电解槽的保温性能。

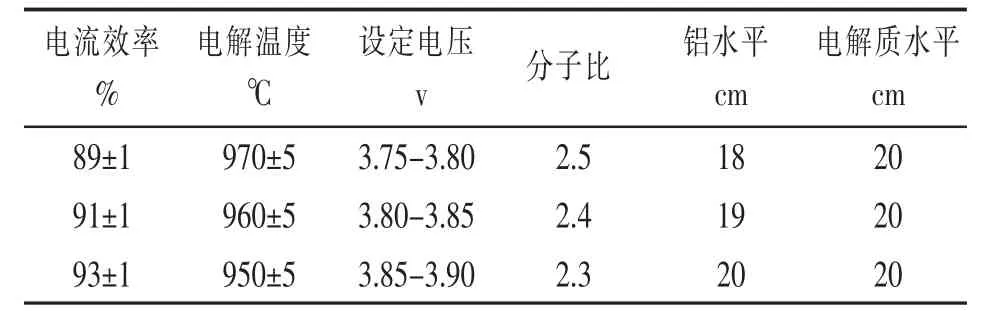

从图5中可以看出,在进行保温改造前,电解槽各区域的平均温度到达了183℃。但是通过加强保温后,各区域的稳定明显下降了40℃,这样说明电解槽在进行电解槽保温加强后,其散热温度明显降低。

图5 电解槽保温前后槽壳表面温度变化情况对比(单位:℃)

2.4 预焙阳极深度开槽技术

通过对电解槽周围电解质流场进行科学的计算,将其中多余的阳极气体进行排放,然后在进行电解槽阳极的深度开槽,从而促进阳极碳块气膜电阻压降的降低。

图6 不同阳极碳块压降对比(单位:mV)

通过预焙阳极深度开槽技术,使其开槽深度达到300mm,占整个阳极电解槽高度的50%,比之未进行开槽的阳极电解槽其阳极碳块的压降明显的下降了62mV。因此,阳极深度开槽技术,可以有效的降低电解槽阳极电压。

3 保障低电压下电解槽取得较高电流效率的关键节能技术的创新应用

在低电压实际生产中,随着电压降低,能量输入减少,电解槽过热度减小,电解槽在高铝水和低过热度条件下加剧了炉底沉积的形成,以及侧部出现伸腿过长等冷态化现象,严重的影响电解槽的运行状态。

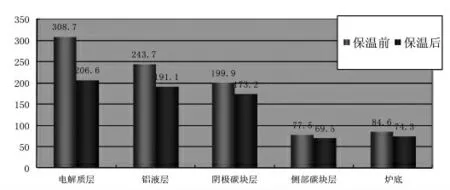

因此,在电解槽低电压工艺的实施应在其内部低铝水的情况下进行。四川启明星铝业在2006年开发成功的能量与物料双平衡铝电解槽计算机控制技术,已不适合铝电解槽的低电压生产运行需要,必须进行参数优化。要确保电解槽稳定高效健康运行,必须建立适宜的工艺技术规范,双平衡控制技术才能建立合适的计算机控制规范。如前所述电流效率不仅是控制的结果,也是制定其他技术规范的基础。不同电流效率需要不同的工艺技术参数的组合见表1,为克服低电压低过热度的影响,对电解槽进行保温措施以减少热损失,以及生产中工艺技术的及时调整,从而有效的对其在运行的过程中电压与热损失的稳定状态进行判定。

表1 工艺技术规范示意表

4 节能的总体效果

4.1 降电压效果

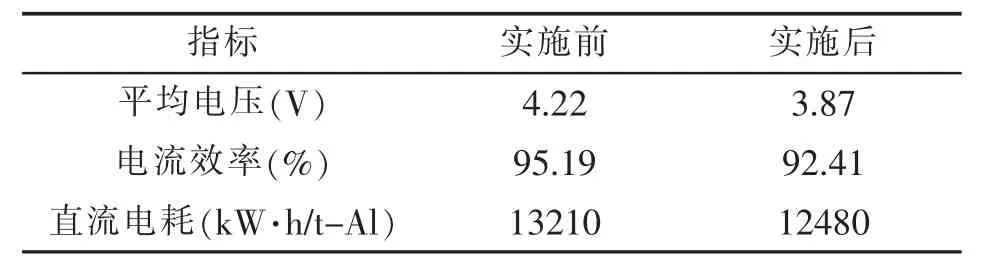

通过对上诉关键技术进行研究分析,可知当电解槽电流效率的损失低于3%时,对其进行整体的将电压节能技术可以将电解槽平均电压有效的从4.22V降至3.87V,其阴阳两极的距离也由5cm以上降至4.2cm~4.5cm。同时电解质压降也降低至250mV,其他部位的压降也有着明显的下降。通过对能量和物料双平衡控制技术的创新应用,使得试验槽的电流效率能够长期稳定在92%以上。

4.2 节能效果

表2 节能技术应用前后节能效果对比

5 结论

通过上述电解槽四场优化节能技术的开发应用,将试验电解槽槽电压由4.22伏降低到3.87伏,电流效率保持在92%以上,由此实现吨铝能耗降低约730kW·h/t-Al。