DBDPE/HBCD及CIIR对ABS的协同阻燃及增韧

2019-02-28罗鹏飞曹玉娟亓文丽唐龙祥

罗鹏飞,曹玉娟,亓文丽,唐龙祥

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

丙烯腈-丁二烯-苯乙烯接枝共聚物(ABS)具有优良的力学性能,是一种重要的工程塑料,广泛应用于众多领域中[1-3],但它的易燃性限制了其部分应用。卤系阻燃剂的阻燃效率高,很少的添加量就能使材料的阻燃性能大大提高[4]。2017年全世界阻燃剂使用量大约为285万t,较上一年提高了约10%,而溴系阻燃剂用量占比为21%,受到了广泛关注。虽然溴系阻燃剂因环保问题备受争议,但因其阻燃效率高,故而在今后的一段时间里仍会保持增长态势[5-6]。六溴环十二烷(HBCD)是一类性能良好的阻燃剂[7-8],其溴占比较高,阻燃性能较优越,而且能够大大降低高聚物力学性能下降的幅度。十溴二苯乙烷[9-10](DBDPE)阻燃剂是十溴二苯醚的升级替代环保型产品,溴质量分数为82%,具有与十溴二苯醚相近的溴含量和相对分子质量,阻燃性能极其优异,并且拥有极好的耐老化性及耐光性能,用其阻燃的 ABS树脂具有优异的颜色稳定性。

Sb2O3常作为阻燃协效剂,用该阻燃剂与溴系阻燃剂复配具有良好的效果[11-12]。HBCD对ABS树脂力学性能的影响远优于DBDPE,但DBDPE阻燃性能比HBCD好[13],所以本文将HBCD与DBDPE复配,共同阻燃ABS树脂,通过一系列测试手段研究复合材料的阻燃性能及冲击性能,并研究HBCD与DBDPE之间的阻燃协效性。同时利用氯化丁基橡胶(CIIR)对ABS进行增韧,制得性能优良的材料。

1 实验部分

1.1 原料

ABS:PA-757,台湾奇美实业股份有限公司;HBCD:HT-303,济南泰星精细化工有限公司;DBDPE:HT-106,济南泰星精细化工有限公司;Sb2O3:工业级,山东秀诚化工有限公司;CIIR:1066,美国埃弗克公司。

1.2 仪器及设备

转矩流变仪:XSS-300型,上海科创橡塑机械设备有限公司;平板硫化机:XLB-D 350×350×2型,上海轻工机械股份有限公司;万能制样机:ZHY-25型,河北省承德试验机厂;电热恒温鼓风干燥箱:GZX-9070 MBE型,上海博讯实业有限公司医疗设备厂;垂直燃烧仪:CZF-1型,南京市江宁分析仪器有限公司;氧指数测定仪:HC-2型,南京市江宁分析仪器有限公司;摆锤式冲击试验机:ZBC1400型,美特斯工业系统(中国)有限公司;微型控制电子万能试验机:CMT4000型,深圳新三思材料检测有限公司;钨灯丝扫描电子显微镜:JSM-6490LV型,日本制造有限公司;热失重分析(TGA):TG-STA449F3型,德国耐驰公司。

1.3 试样制备

ABS使用前在80 ℃电热恒温鼓风干燥箱中干燥4 h,溴系阻燃剂与Sb2O3的质量比为3∶1。将ABS放入转矩流变仪中,温度设定为170 ℃、转速为60 r/min,待ABS熔融后再加入阻燃剂,混合10 min,制得初混的料块。将共混后的料块放入平板硫化机压板,模温为175 ℃左右,压力为10 MPa左右,热压10 min,冷压10 min,脱模,然后按照相关标准在万能制样机上制样。

1.4 测试及表征

缺口冲击强度:按照ISO 180进行测试,测试前洗2 mm的缺口,试样宽度为10 mm、厚度为4 mm;拉伸性能:按照GB/T 1040—92进行测试,试样宽度为10 mm、厚度为4 mm;垂直燃烧性能:按照UL-94进行测试,样品尺寸为120 mm×13 mm×3 mm;氧指数(LOI):按照ASTM D 2863—77进行测试,样品尺寸为120 mm×6.5 mm×3 mm;扫描电子显微镜观察(SEM):将冲击断面喷金,然后进行扫描观察;热失重分析(TGA):氮气气氛,升温速率为10 ℃/min,温度范围为25~800 ℃。

2 结果与讨论

2.1 HBCD/DBDPE质量比对ABS阻燃性能和冲击性能的影响

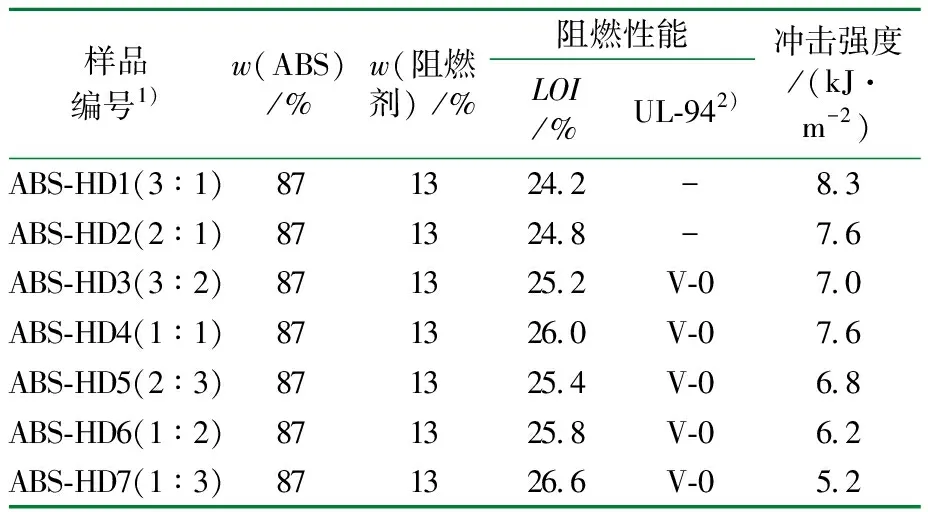

表1列出了阻燃剂总质量分数为13%时,HBCD与DBDPE的质量比对阻燃ABS的阻燃性能及冲击性能的影响。由表1可以看出:(1)当HBCD/DBDPE质量比为3∶1或2∶1时,阻燃ABS复合材料没有通过UL-94 V-0级别,其他比例的阻燃ABS复合材料均达到了UL-94 V-0级别;(2)当HBCD/DBDPE质量比为3∶1时,阻燃ABS复合材料的冲击强度最高,达到8.3 kJ/m2,但此时材料未达到UL-94 V-0级别;(3)当HBCD/DBDPE质量比为1∶3时,阻燃ABS复合材料的LOI最高,为26.6%;(4)当HBCD/DBDPE质量比为1∶1时,ABS-HD4通过了UL-94 V-0测试,LOI为26%,仅次于ABS-HD7;缺口冲击强度为7.6 kJ/m2,仅次于ABS-HD1,阻燃ABS复合材料的综合性能优异。

表1 HBCD/DBDPE质量比对ABS阻燃性能和冲击性能的影响

1) 括号中比例为HBCD与DBDPE的质量比;2) “-”表示未通过。

由表1可以看出,当阻燃剂总质量分数为13%、HBCD/DBDPE质量比为1∶1时,阻燃ABS复合材料的LOI高于单独添加质量分数为13%的HBCD或DBDPE的阻燃ABS复合材料的LOI,表明HBCD与DBDPE复配阻燃对ABS具有协效性。这是由于HBCD的熔点(175 ℃)较低,在加工温度下能够熔融,提高了材料的流动性,在密炼过程中提高了阻燃剂的分散性,体系阻燃性能得到提升。另一种原因是HBCD的分解温度为240 ℃,在材料燃烧时,它在低温下起到阻燃作用,而DBDPE的分解温度为340 ℃,它在温度稍高时起到阻燃作用,两者结合起到了互补作用。因此在后续实验中,将HBCD与DBDPE质量比设定为1∶1。

2.2 HBCD/DBDPE复配阻燃ABS的阻燃性能和冲击性能

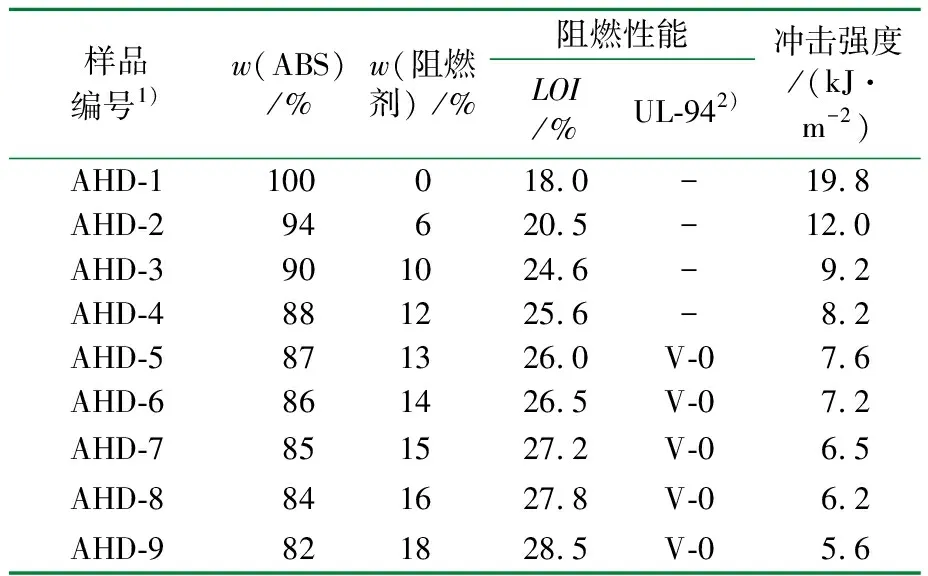

表2列出了不同质量配比的HBCD与DBDPE复配阻燃剂对ABS复合材料阻燃性能及冲击性能的影响。由表2可以看出,随着阻燃剂用量增加,阻燃ABS材料的LOI逐渐提高,缺口冲击强度逐渐降低。当ABS阻燃复合材料通过垂直燃烧V-0级别时,阻燃剂质量分数最低为13%。纯ABS的LOI为18%,当阻燃剂质量分数为12%和18%时,ABS复合体系的LOI分别为25.6%和28.5%,较纯ABS都有很大程度提高。

表2 HBCD/DBDPE复配阻燃剂对ABS阻燃性能及冲击性能的影响

1) AHD为ABS、HBCD、DBDPE共混物的简称;2) “-”表示未通过。

2.3 ABS阻燃复合材料的TGA分析

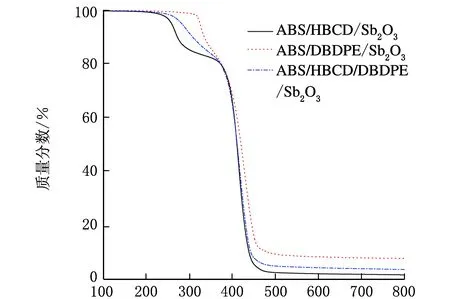

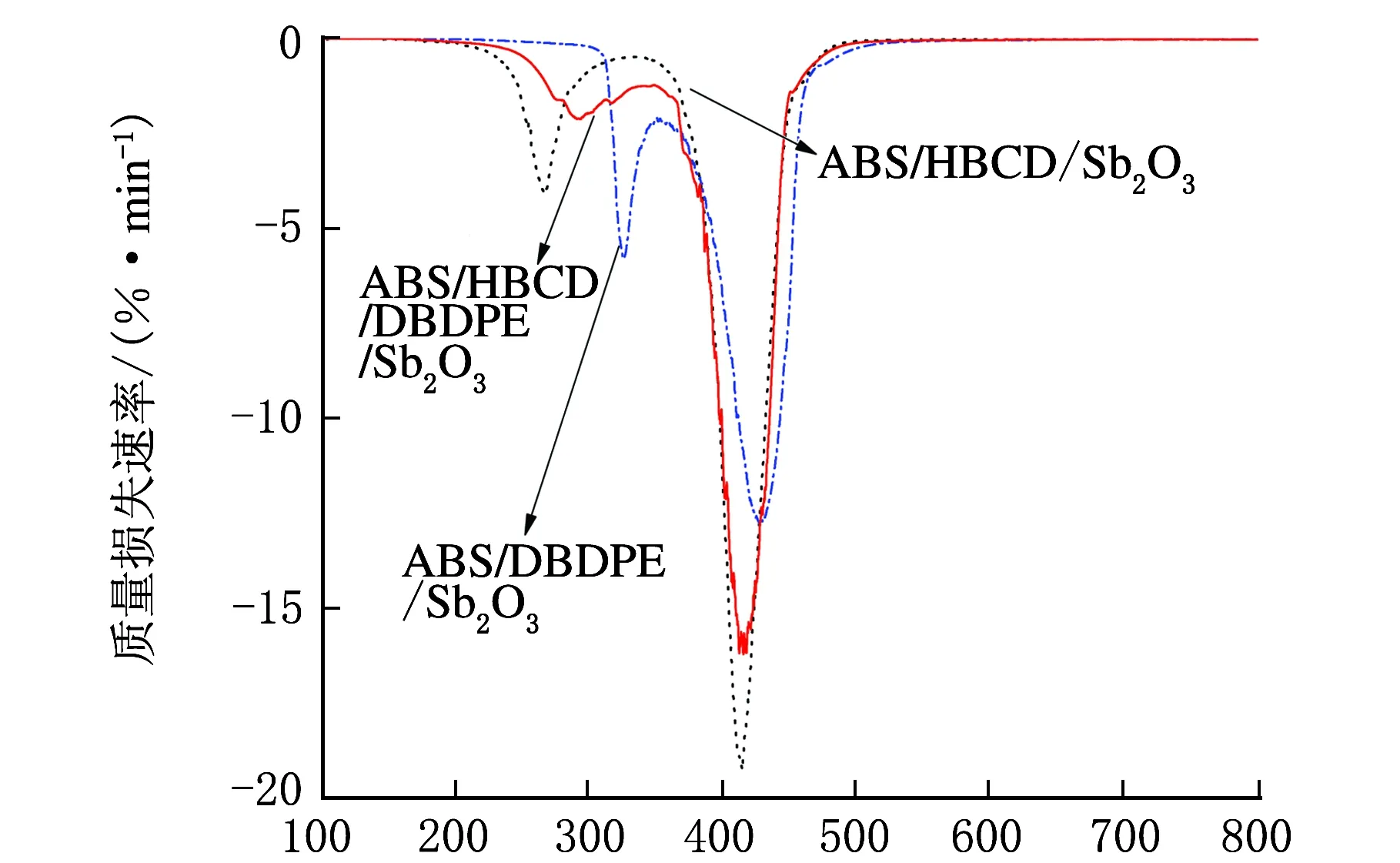

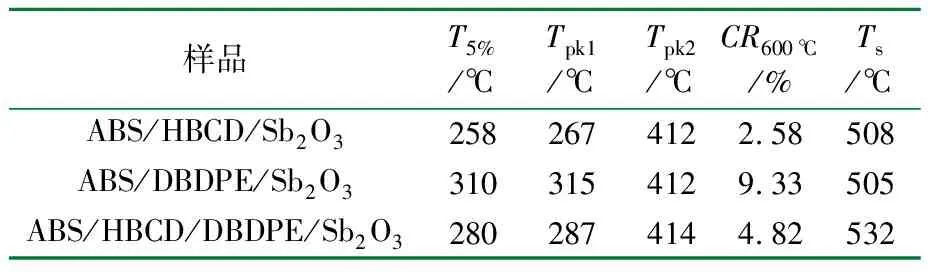

图1是DBDPE、HBCD及其复配阻燃ABS的TGA曲线(阻燃剂添加量质量分数均为13%),图2为相对应的DTG曲线,表3为热重分析所得的主要数据。

温度/℃图1 ABS阻燃复合材料的TGA曲线

温度/℃图2 ABS阻燃复合材料的DTG曲线

由图1可知,三条TGA曲线均有两个热分解区。三种体系第一步分解过程基本都是阻燃剂的分解和ABS的初步分解,这个过程是溴系阻燃剂与Sb2O3发生反应,生成了大量挥发性不燃气体,主要有HBr、SbBr3;第二步分解是ABS的继续分解,直至分解完全。

根据TGA分析,在N2气氛下,ABS/HBCD/Sb2O3、ABS/DBDPE/Sb2O3、ABS/HBCD/DBDPE/Sb2O3体系的分解终止温度(Ts)分别为508 ℃、505 ℃、532 ℃,分解区间分别为180~508 ℃、256~505 ℃、201~532 ℃。HBCD与DBDPE复配阻燃ABS的分解终止温度均高于单独使用HBCD和DBDPE时的分解终止温度,这说明HBCD与DBDPE复配使用延缓了ABS的分解。

由表3可以看出,HBCD与DBDPE复配的阻燃ABS复合材料的T5%、Tpk1、CR600 ℃基本上都处在单独使用HBCD或DBDPE时阻燃ABS相应的数值之间。而Tpk2则微高于单独使用HBCD与DBDPE时阻燃ABS的Tpk2,这说明在第二分解区HBCD与DBDPE复配使用延缓了ABS的分解。由此可以得出结论,HBCD与DBDPE复配使用对ABS具有协同阻燃效应。

表3 样品的热分解数据1)

1)T5%为质量损失5%时的温度;Tpk1为热分解第一阶段的最大热失重速率温度;Tpk2为热分解第二阶段的最大热失重速率温度;CR600为600 ℃时的质量保留率;Ts为分解终止温度。

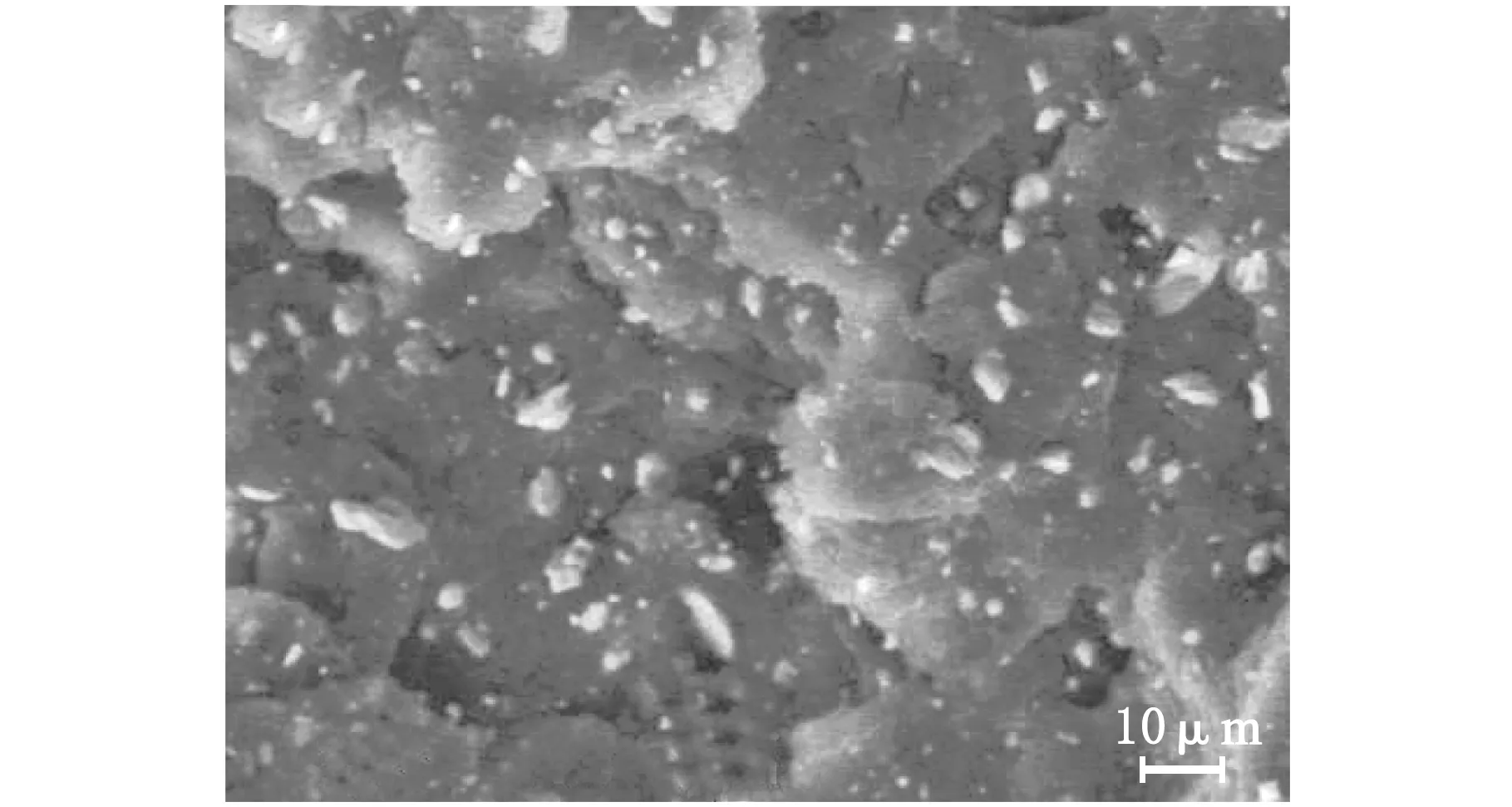

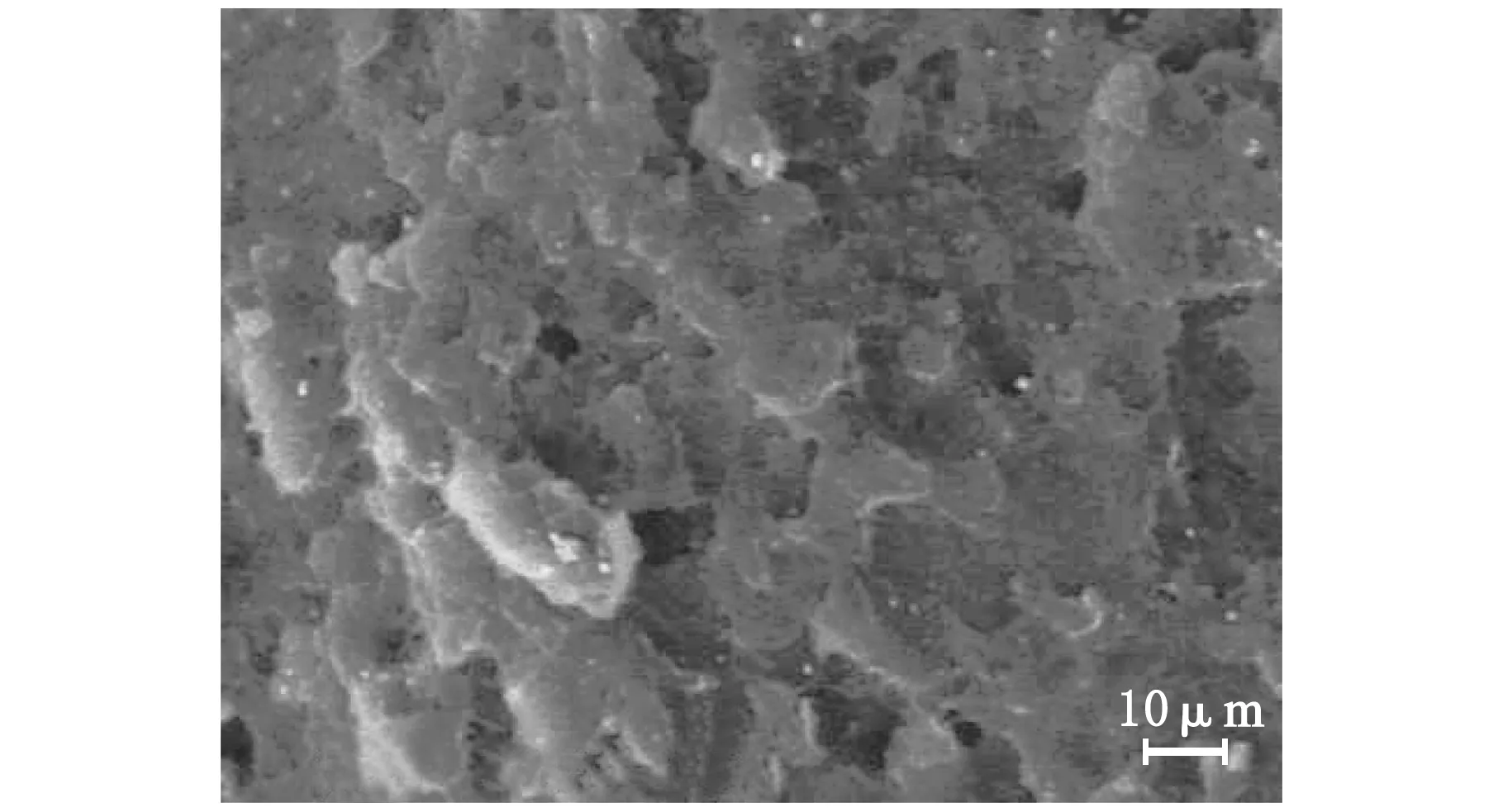

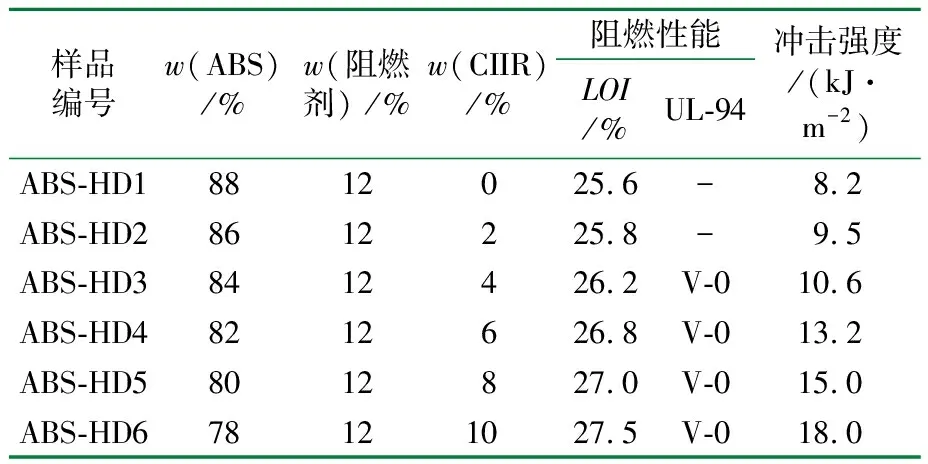

2.4 ABS阻燃复合材料冲击断面的微观形貌

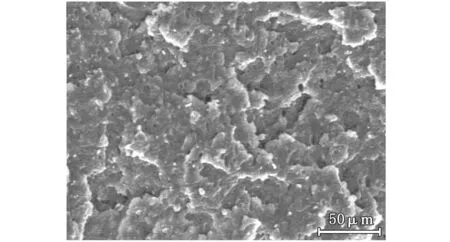

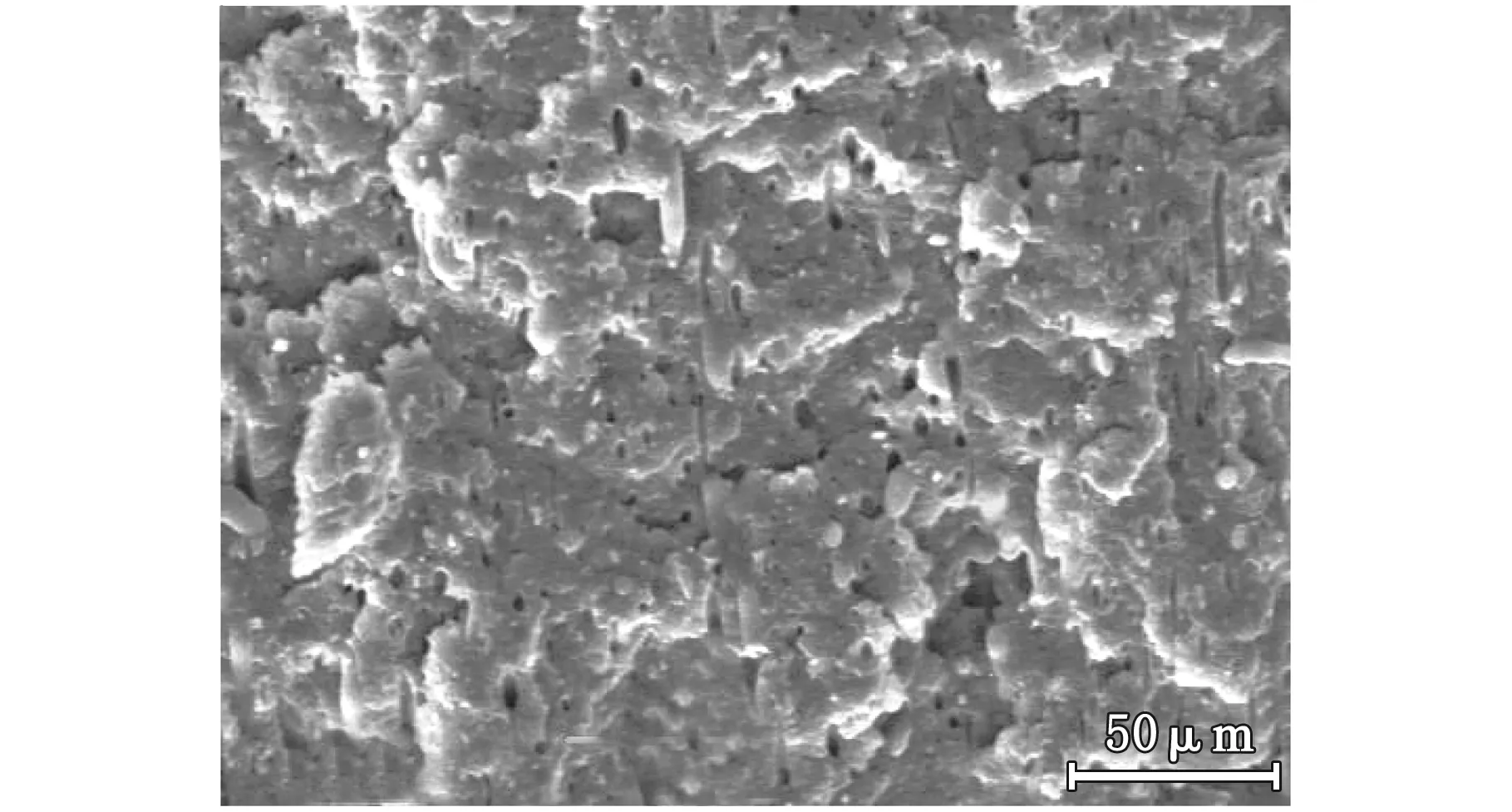

当阻燃剂质量分数13%时,ABS复合材料常温冲击断面的微观形貌如图3所示。由图3(a)可以看出,单独使用DBDPE时,基材表面分散着不均匀、团聚的粒子,原因是DBDPE熔点(345 ℃)很高,在密炼过程中阻燃剂不能均匀分散,并且DBDPE的颗粒较大,容易发生团聚。在图3(b)中未见到大尺寸颗粒,这是因为HBCD的熔点(175 ℃)较低,在加工温度下能够熔融,在密炼过程中阻燃剂可以均匀分散。在图3(c)中,阻燃剂在基体中同样分散得较好,没有严重的粒子团聚现象,并且可以看到冲击断面不光滑,出现了抗冲击拉伸现象,表现出材料自身的柔性,说明HBCD与DBDPE的复配使DBDPE在基体中的分散性显著提高。

(a) 阻燃剂为DBDPE

(b) 阻燃剂为HBCD

(c) DBDPE/HBCD复配阻燃剂图3 ABS阻燃复合材料的冲击断面SEM图

2.5 CIIR增韧阻燃ABS的冲击性能和阻燃性能

CIIR是一种性能优异的弹性体,可用于增韧[14-15],同时含有Cl元素,具有一定的协调阻燃作用。

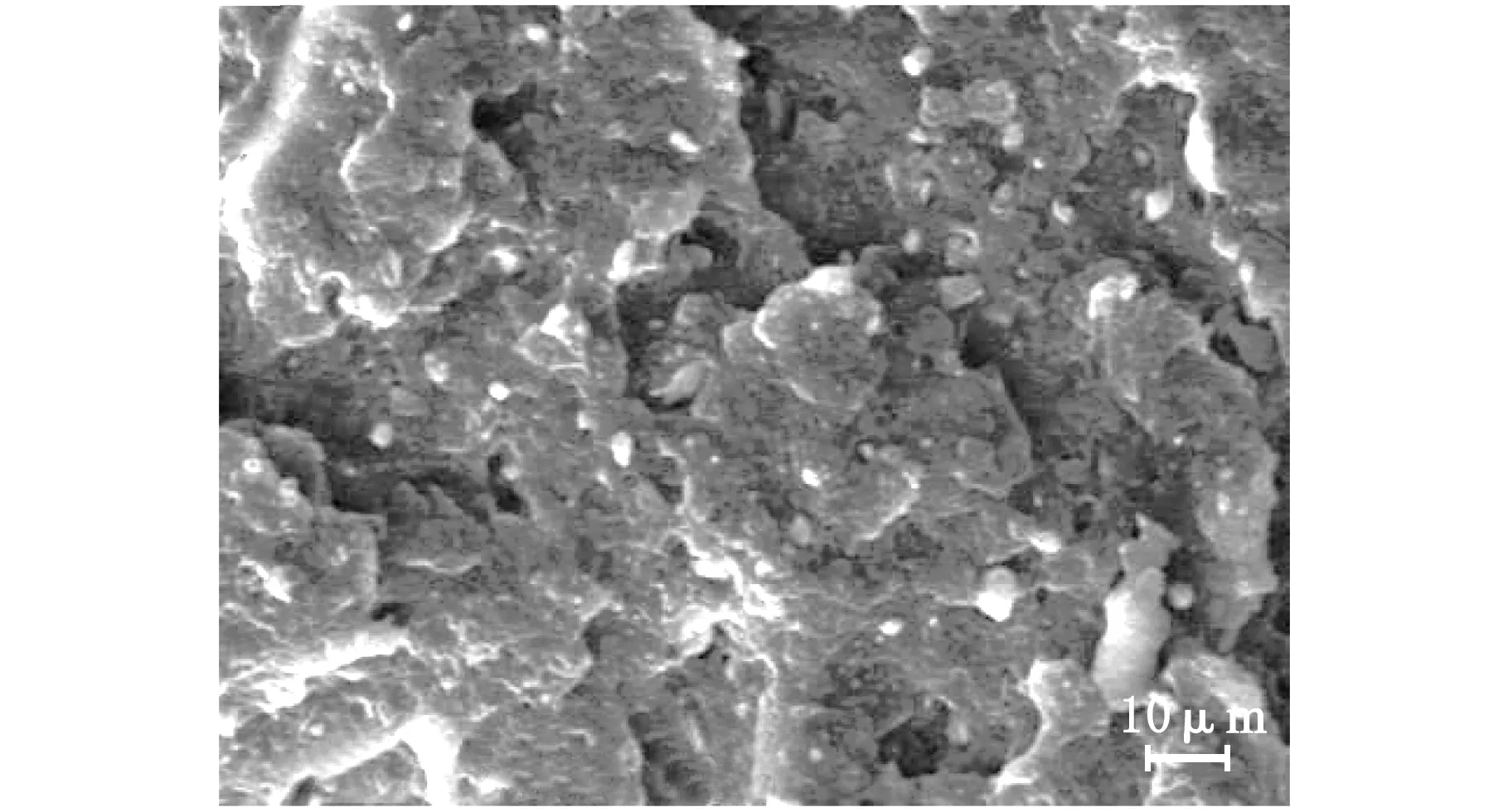

表4列出了阻燃剂质量分数为12%时,CIIR的添加量对ABS复合材料的阻燃性能及力学性能的影响。由表4可以看出,在阻燃剂总质量分数为12%、CIIR质量分数为0和2%时,阻燃ABS复合材料未达到UL94 V-0级。继续添加CIIR后,ABS-HD3、ABS-HD4、ABS-HD5、ABS-HD6全部达到了V-0级;并且随着CIIR用量的增加,材料的冲击强度和LOI呈递增趋势。当CIIR质量分数为10%时,增韧阻燃体系的LOI为27.5%,缺口冲击强度为18 kJ/m2,增韧效果和阻燃效果明显。

表4 CIIR增韧阻燃ABS的冲击性能和阻燃性能

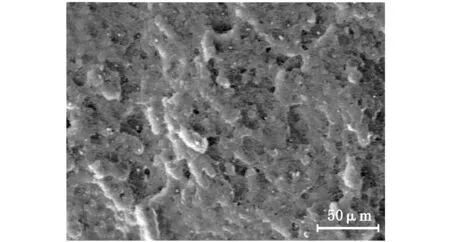

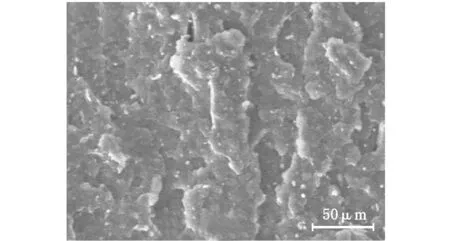

2.6 CIIR增韧阻燃ABS复合材料冲击断面的微观形貌

图4为阻燃剂总质量分数为12%时ABS/CIIR复合材料的冲击断面SEM图。由图4可以看出,添加CIIR后,冲击断面开始变得粗糙,且CIIR越多,褶皱越明显,这与前面冲击强度的变化趋势一致。

(a) w(CIIR)=0

(b) w(CIIR)=2%

(c) w(CIIR)=6%

(d) w(CIIR)=10%图4 添加CIIR的ABS阻燃复合材料冲击断面SEM图

3 结 论

(1) 单独使用DBDPE时,DBDPE与Sb2O3在ABS中分散不均匀,有粒子团聚现象,HBCD的加入有效改善了DBDPE和Sb2O3的分散性,提高了冲击强度。同时HBCD与DBDPE对ABS具有协同阻燃效应。

(2)CIIR是一种性能优异的弹性体,能够提高ABS的冲击强度和阻燃性能。