仓顶盖板数控剪切斜切自动化生产线设计

2019-02-27乔建芳万景钢赵国勇朱培宇梁振春

乔建芳,万景钢,陈 荒,赵国勇,朱培宇,梁振春

(1.山东理工大学 机械工程学院,山东 淄博 255049;2.淄博博大钢板仓有限公司,山东 淄博 255130)

钢板仓是用来储存粮食的容器,具有占地少、储量大、机械化程度高等优点[1-2]。钢板仓仓顶一般由多个仓顶盖板装配而成,制作高质量的仓顶盖板对解决钢板仓密封和防水问题十分重要。

目前,国内比较流行的自动化剪切生产线是S-T44系列生产线和BS-T44×1800系列自动型生产线,国外比较典型的是ISI的Pathfinder系列和ABB系列自动化生产线,它们均只能完成钢板卷的横剪或纵剪加工。而在钢板仓的生产过程中,对于不同直径的钢板仓,仓顶盖板的长度和剪切斜切角度不同,传统的钢板卷自动生产线不能直接用来进行仓顶盖板的加工[3-6];而且目前的仓顶盖板生产线加工中工人劳动强度大,生产效率低且加工过程复杂。因此仓顶盖板数控剪切斜切自动化生产线的研制具有重要意义。

1 仓顶盖板数控剪切斜切自动化生产线设计

1.1 生产线总体结构

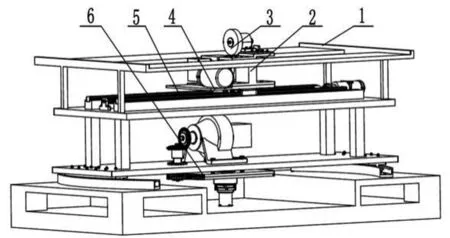

设计的仓顶盖板数控剪切斜切自动化生产线是对宽度为1.5~1.8 m的镀锌钢板卷进行开卷校平剪切斜切加工的自动化生产线,主要由开卷机、校平机、纠偏装置、定尺送料装置、斜切机、定速送料装置和剪切机等部分组成。开卷机对钢板卷进行开卷;校平机对板料进行校平;纠偏装置用来限制板料位置,防止板料横向移动;定尺送料装置和斜切机组成斜切部分,完成板料的定长斜切;定速送料装置和剪切机组成剪切部分,完成板料的剪切任务。生产线总体结构如图1所示。

1.2 仓顶盖板加工方法创新

图2中,AMNF、MECN为仓顶盖板加工成品形状示意图。现有的仓顶盖板加工过程分为横剪,剪切和斜切三大部分,首先将开卷校平后的镀锌钢板卷剪成等长的板条ABCD,然后将板条进行角度调整定位,滚剪刀沿GH将板条剪成AGDH和GBCH。最后对横剪机进行角度调整,进行两端头AM、FN、ME、NC斜切。该加工方法加工过程不连续,生产效率低,且容易造成镀锌钢板料的划伤。

1.斜切机往复运动机构; 2、3.调角机构; 4、8.定速送料装置; 5、7、11、13.纠偏装置;6.剪切机; 9.斜切机; 10.定尺送料装置; 12.校平机; 14.板料; 15.开卷机图1 仓顶盖板数控剪切斜切自动化生产线总体结构Fig.1 Overall structure of CNC shearing and oblique cutting production line for the cover plate of steel silo′s top

图2 仓顶盖板形状示意图Fig.2 Shape of the cover plate of steel silo′s top

本文设计的仓顶盖板数控剪切斜切自动化生产线对仓顶盖板加工方法进行了创新。新的仓顶盖板加工方法包括斜切和剪切两部分,其具体过程如下:在斜切机和剪切机角度调整的基础上,镀锌钢板卷经上料、开卷、校平后,进行FC段斜齐端头,而后进行MN方向的剪切,剪切过程中持续送料,当送料长度达到设定长度时,斜切机进行AE段的同步动态斜切,完成仓顶盖板AMNF、MECN的加工;板料继续进给,按此步骤进行仓顶盖板的自动化生产。

与现有的仓顶盖板加工方法相比,新的仓顶盖板加工方法不需要将开卷校平后的钢板卷横剪成长方形板条,只需对钢板卷进行一次斜切齐端头后,便可进行仓顶盖板斜切剪切自动化加工,后续每块仓顶盖板的加工都节省了图2中FNDH、AGM所示面积的板料,降低了生产成本,且加工过程连续,减少了镀锌板料的划伤。

2 斜切机结构设计

为保证生产线自动化运行,对斜切机调角机构和往复运动机构进行了结构设计。

2.1 斜切机调角机构设计

传统的斜切机调角机构,需要工人通过手动旋转丝杠,使横剪机机架一端移动,进行斜切机的斜切角度调整。由于机架沿丝杠移动是直线进给,所以只能进行小角度范围内的调节,且为人工操作,角度调整精度不高。

本文基于行星齿轮运动原理,设计了新型调角机构[7-8]。如图3所示,本文提出的调角机构主要由回转大齿轮、回转小齿轮、阻尼齿轮、改向齿轮副、回转大齿轮轴、弧形导轨、伺服电机等部分组成。将回转大齿轮轴底端通过键固定在底座中间,上端通过轴承与机架相连。机架两端布置了圆弧导轨,减小了调角的摩擦力。通过回转齿轮副啮合,带动刀座绕大齿轮轴旋转到设定角度,使斜切机完成图2所示的FC、AE段的斜切任务。为了减小电机的垂直布置空间,设计了改向齿轮副,使垂直传动变为水平传动。与传统的调角机构相比,该调角机构调角精度高、范围广、操作简单、工人劳动强度低,完全满足仓顶盖板的加工需要。调角机构设计方案如下:

回转齿轮副:回转大齿轮齿数Z1为160,回转小齿轮齿数Z2为24,模数m1为6 mm,小齿轮转一圈,滚剪刀架旋转角度θ为

(1)

改向齿轮副:改向齿轮副采用锥齿轮啮合,改向小齿轮 齿数Z3为35,改向大齿轮齿数为Z4为54,模数m2为4 mm,两齿轮皆右旋;β=45°,54齿齿轮负变位,变位系数x=-0.184。

两传动轴夹角∑为

∑=2β=2×45°=90°

(2)

从而达到改垂直传动为水平传动的目的。

改向小齿轮转一圈,滚刀轮架旋转角度φ为

(3)

两齿轮中心距a为

(4)

1.回转大齿轮; 2.回转大齿轮轴; 3.阻尼齿轮; 4.回转小齿轮; 5.底座; 6.弧形导轨; 7.刀座; 8.改向齿轮副; 9.伺服电机 图3 斜切机新型调角机构Fig.3 New angle adjustment mechanism of oblique cutting machine

采用标准摆线针轮减速机,其型号为Z WD-3-6A-35,减速比i为35。则电机输入轴转一圈,滚剪刀架转1°。

电机型号选用安川∑-Ⅱ系列SGMGH-30A2B6S。通过驱动器设置电机每转一圈需要10 000个脉冲,该传动机构的调角精度为0.000 1°,而仓顶盖板的角度调整范围为2.36°~8.66°,该传动机构精度完全符合仓顶盖板的调角要求。

2.2 斜切机往复运动机构设计

斜切机总体结构如图4所示,往复运动机构布置在斜切机底座下面,由滑块导轨副、丝杠螺母副和底座等部分组成。选用矩形-三角形组合导轨;丝杠采用双推-支承方式,丝杠一端固定,另一端支承[9]。往复运动机构可在送料过程中使刀座和板料达到相对静止,实现斜切机的同步动态剪切,保证了后续剪切时连续送料,缩短了生产线长度。

1.支撑座; 2.底座; 3.往复运动机构滚珠丝杠螺母副; 4.刀座; 5.调角机构; 6.刀架; 7.横剪刀 图4 斜切机总体结构Fig.4 Designed overall structure of the oblique cutting machine

斜切部分控制系统如图5所示。伺服系统驱动斜切机往复运动机构带动斜切机机架进给,当斜切机机架进给速度达到生产线运行速度,同时板料进给达到触摸屏设定长度的时候,电磁阀动作,液压缸带动刀具下行对板料进行同步动态斜切;在调角机构中,伺服电机通过齿轮啮合带动机架旋转到触摸屏设定的角度位置。在定尺送料装置中,伺服电机带动送料辊旋转,实现板料的精确送料,完成斜切机的定尺斜切。

图5 斜切加工控制系统Fig.5 Oblique cutting processing control system

3 剪切加工方案

板料斜切后进入剪切部分,为保证板料剪切的顺利进行,对剪切部分的定速送料装置、剪切机进行了结构改进,并提出了两非正交轴速度合成剪切加工方法。

3.1 剪切加工方案机械部分的设计

剪切机结构如图6所示,剪切机主要由滚刀座进给机构和调角机构两部分组成。在滚刀座进给机构中,滚刀座通过工作台与滚珠丝杠螺母副连接固定。工作时,电机带动滚珠丝杠旋转,使滚刀座沿滚珠丝杠进给。调角机构用来对剪切机进行剪切角度调整。

1.板料托板; 2.滚刀座; 3.滚剪刀; 4.工作台; 5.滚珠丝杠螺母副; 6.调角机构图6 剪切机结构Fig.6 Designed shearing machine structure

定速送料装置机构如图7所示,由上下送料辊、支撑柱等部分组成。下送料辊的外圈镀硬铬,辊座安装在两侧机架内;上送料辊的外圈采用聚胺脂塑料,辊座安装在可以升降的横梁上,由气缸驱动升降,使上辊的位置进行上下调节,从而适应不同厚度板料的需求。4根支撑柱起到固定支撑的作用。

1.支撑柱;2.上送料辊; 3.下送料辊; 4.气缸;5.伺服电机图7 定速送料装置结构Fig.7 Designed constant speed feeding device structure

1、5.定速送料装置; 2、4.纠偏装置; 3.剪切机图8 剪切设备总体结构图Fig.8 Assembly drawing of shearing equipment

剪切设备总体结构如图8所示,剪切工作主要由剪切机、定速送料装置和纠偏装置完成。定尺送料装置和纠偏装置布置在一台机架上。为防止板料剪切接近结束时料尾没有进给动力,在剪切机后面同样布置了定速送料装置和纠偏装置。且为保证两定速送料装置速度一致,将两装置用同步带连接,用来防止剪切过程中因速度不同步导致的板料拱起或撕拉,从而提高剪切加工精度。

定速送料装置送料速度和滚刀座进给速度合成为剪切速度,进行剪切工作时,滚剪刀和板料接触点线速度与剪切速度大小方向相同,滚剪刀电机带动滚剪刀以该速度对板料进行滚剪完成剪切任务。

3.2 剪切加工方案剪切原理及控制方法

仓顶盖板剪切方法如图9所示。图9中,Vα为滚刀座进给速度;Vs为送料速度;Vg为滚剪刀与板料待剪切线接触点的线速度;α为要求的剪切角度。

图9 仓顶盖板剪切方法Fig.9 Shearing method for the cover plate of steel silo′s top

Vs与Vα的合成速度为Vg′,在仓顶盖板剪切加工中,为保证加工质量,防止滚剪刀剪切过程中板料出现拱起撕拉等现象,Vg和Vg′的方向大小需一致。若在直角坐标系内进行速度合成,势必要将滚剪刀座按要求的剪切角度α旋转后进行定位。但由于滚剪刀座重量较轻且安装复杂,难以保证滚剪刀加工稳定性、加工精度及剪切刚度的要求[10]。为此本文提出通过调角机构将剪切机机座旋转角度α,滚剪刀轴向始终与滚刀座进给方向平行,在非正交轴内进行速度合成加工的方案。Vα、Vs、Vg三者之间的速度关系为

Vg=Vαcosα

(5)

Vs=Vgtanα

(6)

通过分别控制两非正交轴上步进电机的速度,在两非正交轴内进行定速送料装置送料速度和滚刀座进给速度的速度合成,电机驱动滚剪刀以和该合成速度大小方向相同的速度对板料进行滚剪,实现不同角度的仓顶盖板的剪切。剪切加工控制系统如图10所示,由PLC读取触摸屏上设置的参数,经PLC梯形图程序运算,计算出两轴的脉冲频率,通过PLC向驱动器发送脉冲和方向信号,控制电机运转。

图10 剪切加工控制系统Fig.10 Shear processing control system

4 结束语

仓顶盖板数控剪切斜切自动化生产线对仓顶盖

板加工方法进行了创新,对设备结构进行了改进,并提出了可实现自动化剪切的两非正交轴速度合成剪切加工方法。该生产线实现了仓顶盖板的自动化生产,提高了仓顶盖板加工效率和加工精度,减轻了工人的劳动强度,缩短了生产线,减少了盖板镀锌层的划伤,从而提高了钢板仓的使用寿命。