高速铁路自轮运转快速换轨车研究

2019-02-27雷张文李石平方继武

雷张文 倪 琍 李石平 方继武

1.宝鸡中车时代工程机械有限公司株洲分公司,株洲,4120012.中铁第四勘察设计院集团有限公司,武汉,4300633.株洲时代电子技术有限公司,株洲,412001

0 引言

我国在轨道工程机械领域起步较晚,机械化程度较低,近年来,随着我国铁路逐步向高速重载、大运量、高密度方向发展,钢轨更换维护工作也相应增加,加上我国铁路线路里程基数大、增长快,所以换轨任务繁重。目前我国换轨大修的方法主要有两种:一是人工更换;二是使用简易机具或改装车辆进行换轨作业。使用这两种换轨方法进行换轨作业需要投入大量人力,换轨作业效率及自动化程度较低,且安全性很差,一旦换轨作业出现问题,将直接影响线路的服务;此外,使用简易机械或改装车量进行换轨作业时,新旧钢轨交叉干扰,容易出现掉道的现象。随着维护工作量的增加,铁路运营效率的提高,传统的换轨方式已无法匹配当前我国铁路行业的发展速度与需求。

为实现机械化、自动化更换钢轨的目标,笔者采用理论与试验相结合的方法,研究了换轨车辆的自动化换轨原理及换轨关键技术,研发了自轮运转快速换轨车,并进行了换轨车运用考核试验,以验证换轨车自动换轨相关性能,为换轨车的后续优化设计提供了参考。

1 自轮运转快速换轨车

1.1 车辆整体介绍

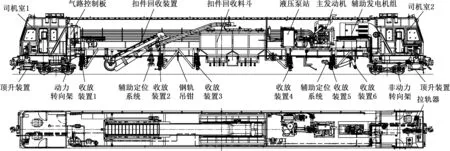

快速换轨车自带动力,属于大型养路机械自轮运转设备,机械化、自动化程度高,而且自带收料装置。如图1所示,快速换轨车车辆主要由车体、转向架制动系统、车钩缓冲装置、司机室、动力系统、扣件回收系统、作业机构、气动系统、液压系统、电气控制系统等组成[1]。车辆前端转向架为动力转向架,采用两轴液压马达驱动,提供作业时的走行动力,后端转向架为非动力转向架。

图1 快速换轨车车辆总图Fig.1 General layout of the fast rail-changing vehicle

车辆前端设有司机室1,后端设有司机室2,司机控制器、制动阀、各种操纵按钮和手柄、仪器仪表及信号显示装置等均安装在司机室内的操纵台上,室内设有冷暖两用空调、灭火器等设备。换轨作业机构布置在车体下部,扣件回收系统布置在车体中部,动力系统和液压站、柴油箱布置在车辆尾部地板面上。

1.2 作业机构介绍

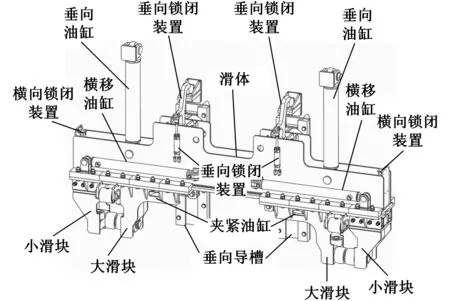

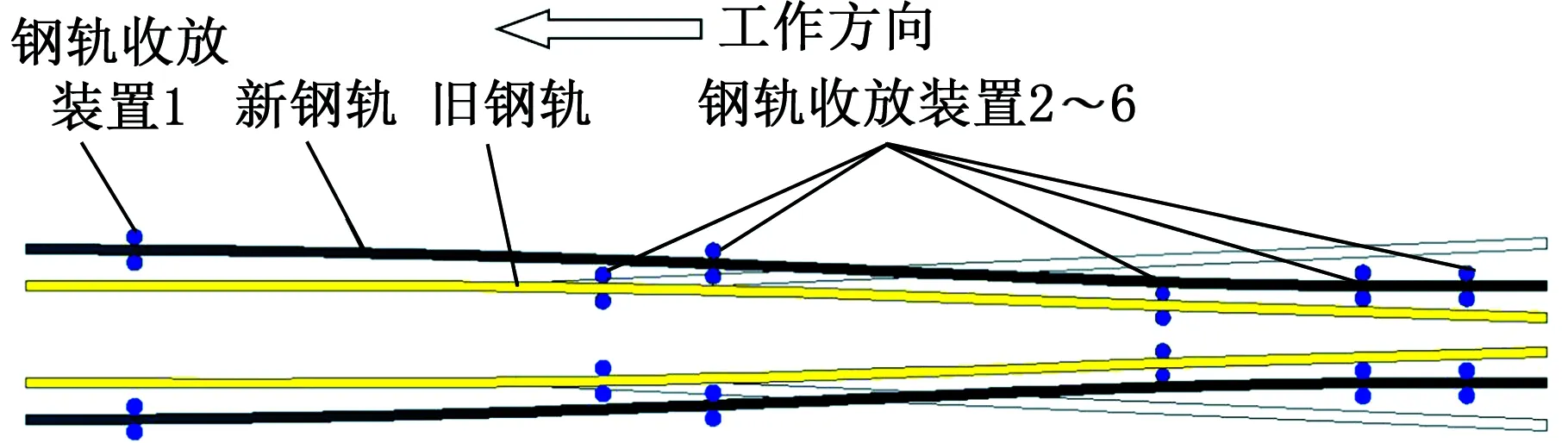

换轨过程是通过沿车辆纵向布置的钢轨收放装置,使新旧钢轨产生横向、纵向弹性变形,从而令钢轨形成3D的渐变曲线,再利用车辆纵向牵引力,使新钢轨逐渐从车辆前方导入承轨槽,同时将旧钢轨逐渐从车辆前方导出承轨槽,并放到道心或轨枕两侧。钢轨收放装置的布置位置,各个钢轨收放装置的纵向、横向位移量,各个钢轨收放装置的功能,钢轨弹性变形应力,钢轨变形给车辆牵引带来的阻力,这些参数需综合匹配。

换轨车设置了6套钢轨收放装置,其结构见图2,其中钢轨收放装置1、钢轨收放装置3、钢轨收放装置5、钢轨收放装置6用于控制新轨逐渐变形导入承轨槽,钢轨收放装置2、钢轨收放装置4用于控制旧轨逐渐变形导出承轨槽。车辆前转向架在旧轨上走行,后转向架在新轨上走行。钢轨收放装置迫使钢轨最大垂向变形控制在280~350 mm范围内,横向位移产生最大突变角不大于5°,新旧钢轨间有足够的间隙且相互不干涉。轨迹线方案最终通过CAE仿真检验,以确保钢轨变形均匀、应力适当,同时通过提取约束的支反力,校核钢轨收放装置性能;将提取的变形应力及变形能转化成牵引阻力校核车辆牵引性能[2]。换轨作业时,通过钢轨收放装置2、钢轨收放装置4对应的辅助定位系统,可自动调整钢轨横向位置,确保出入承轨槽时,钢轨始终处于道钉中间,而不会与道钉干涉,从而实现曲线自动换轨。

图2 钢轨收放装置Fig.2 Rail retracting device

换轨作业是车辆自动化、多工序连续作业过程,全程由计算机自动控制,不需要人工进行干预。换轨作业中夹持钢轨时,应遵循先旧轨后新轨,旧轨从后往前(前后是相对于车辆的前端和后端而言的),新轨从前往后的原则,依次用钢轨收放装置4、2夹持旧钢轨,钢轨收放装置1、3、5、6夹持新钢轨。当作业装置夹持钢轨完成准备作业时,左右钢轨应沿轨道中心线对称分布。当收放装置将新旧钢轨夹持至预定位置后,通过车辆的牵引力将旧钢轨从承轨槽内提起,放置在道心或轨枕两侧,将新钢轨从轨枕两侧准确放置在承轨槽内,换轨原理示意见图3。

图3 换轨原理示意图Fig.3 Schematic diagram of track replacement

1.3 道钉检测系统

为了能将新钢轨准确放置在承轨槽中,将旧钢轨放置在道心或轨道两侧,作业机构横向油缸采用自动控制方式。车辆通过钢轨弯曲曲线时,道钉检测系统检测出作业机构相对承轨槽的横向偏移量,控制系统通过偏移量值来控制作业机构横向油缸的动作方向和行程,从而达到曲线上机构自动控制的目的,道钉检测系统原理见图4。

图4 道钉检测系统原理图Fig.4 Schematic diagram of nail detection system

图5 扣件回收系统Fig.5 The system of buckle recovery

1.4 扣件回收系统

扣件回收系统(图5)包括提升输送装置、平移输送装置、接料装置、扣件回收料斗和控制系统五部分。提升输送装置利用电磁滚筒将存放在铁路道床中间的扣件自动回收,并将扣件斜向提升输送到平移输送装置上。平移输送装置用于将回收的扣件输送至接料装置。电磁滚筒吸力能够保证在扣件距离滚面400 mm时,可以顺利地将扣件吸入滚面,作业时滚面距离道心扣件约320 mm,走行工况下可实现扣件的完全回收。接料装置可以前后移动,也可以正转和反转,使扣件能转运至料斗各个位置,作业完成后运至整备基地,通过油缸打开料斗侧门,将扣件卸在车辆两侧。

1.5 走行液压系统

换轨车牵引系统是整个车辆的关键装置,该系统一方面要实现牵引速度恒定,另一方面要保证驱动轮的同步性。换轨车作业的速度较低,为了实现低恒速,车辆牵引系统采用静液压传动方式,由主发动机提供动力驱动液压泵站,通过液压压力能驱动行星减速器,再驱动车轴减速器,将发动机高转速转化成车轮低转速,并通过液压系统高刚度的特性保证低速恒定。

转向架上的车轴减速器上,设置了气动换挡机构,牵引状态时挡位啮合,驱动车辆走行,液压马达驱动车轮走行,此工况下运行速度较低,车辆牵引力较大;挂运状态时,挡位处于空挡并锁定,车轴齿轮箱离合器使液压马达与车轴脱离,车轮转动不会带动液压马达转动,实现多工况自动切换。

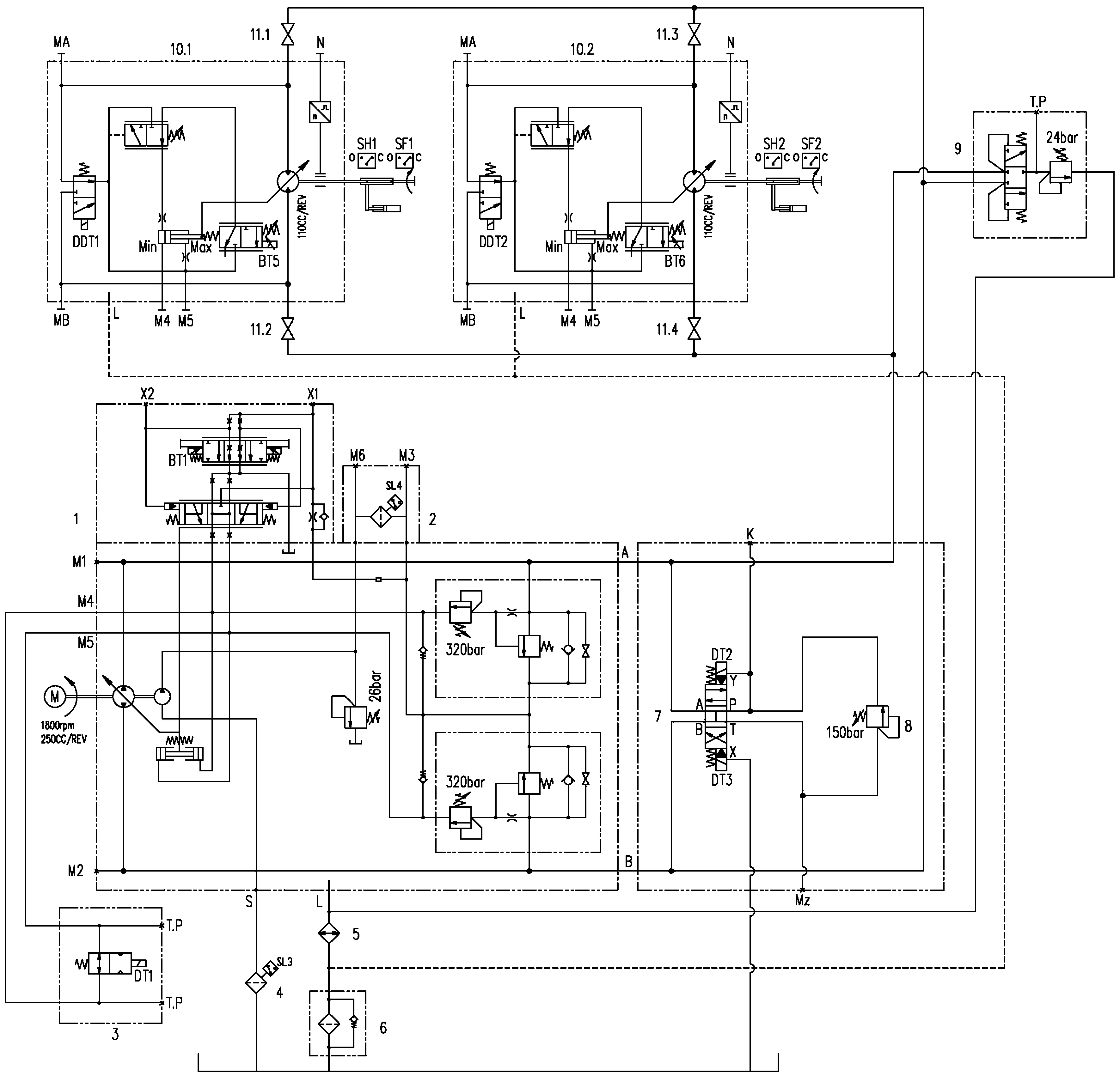

车辆走行液压系统采用闭式液压回路,由一个变量泵输出液压油,驱动两个变量液压马达工作,液压马达通过减速器和车轴齿轮箱将动力传动到车轮。控制液压泵、液压马达输入电流,即改变其输出流量及方向,可控制车辆走行速度和走行方向。详细液压原理见图6。

图6 走行液压原理图Fig.6 Schematic diagram of walking hydraulic system

2 快速换轨车作业流程

2.1 预备作业条件

快速换轨车预备作业条件如下:换轨线路扣件已拆卸完,被拆卸的扣件放置于双轨中间,切入点(换轨起始点)预留数个扣件暂不拆且切入点钢轨已切断;换轨车通过牵引车牵引到指定作业位置后,将换轨车与其他车辆解编,换轨车驶入换轨切入点上方;连续新轨已预放置在道心,一般每根钢轨长度为500 m[3]。

2.2 作业准备

操作车体下方各操作控制箱上解锁机构按钮解除机构锁定,使其进入可移动状态。

2.3 作业机构对位

作业机构对位步骤分为如下五步:①用钢轨收放装置2夹旧轨,将旧轨提出承轨槽,使前转向架(动力转向架)第2根轴(靠近后转向架的轴)后第5根轨枕位置处旧钢轨的下表面高于轨枕螺栓上表面;②用钢轨收放装置4夹旧轨,将旧轨横向收拢,使旧钢轨大约在后转向架(非动力转向架)第1根轴(靠近前转向架的轴)位置落到轨枕上;③用钢轨收放装置1、3配合夹新轨;④用钢轨收放装置5夹新轨入槽,在钢轨收放装置5的位置,使新钢轨下表面距轨枕螺栓上表面20~50 mm;⑤将钢轨收放装置6落下,压住新轨轨头使其落入承轨槽。

2.4 连续作业

松开钢轨吊钳,启动作业辅助定位系统,使道钉检测系统与对应的收放装置位移系统组成闭环系统,实时调整收放装置位置。启动车辆,使其低恒速走行,钢轨在作业机构的作用和车辆顺向移动下,可完成连续换轨作业。

2.5 作业切出

换轨进入切出点前,提前将新轨末端的旧轨切断。车辆作业到切出点上方时停车,解除钢轨收放装置锁定,借助钢轨吊钳和钢轨收放装置,手动将新轨入槽、旧轨放置到指定位置。

2.6 作业清场

车辆司机室2驶出切入点,停车;固定拉轨器,使拉轨器分别固定在钢轨接缝处新旧钢轨上;启动拉轨器,使新旧钢轨接头间隙保持为要求值,并固定。换轨作业完成后,由其他设备完成扣件安装、调轨、焊轨、旧轨回收等工作,最终完成新旧钢轨更换并达到要求的轨道参数。

3 车辆运用考核试验

2015年12月30日至2017年1月11日期间,自轮运转快速换轨车在济南铁路局工务机械段完成了运用考核,累计运行里程4 000多千米,作业里程120余千米,达到相关考核要求。运用考核期间,样车关键部件未见重大质量问题,也未发生涉及安全的事故、故障。

相比较于人工换轨作业,使用换轨车进行换轨作业能够节省大量成本且效率高,作业过程安全可靠。在运用考核期间,有三日样车综合作业效率分别达到3.4 km/h、2.3 km/h和5 km/h,最高效率远超换轨车设计综合作业效率2 km/h,在同样的作业模式和“天窗”时间内,济南铁路局突破了单日更换2 km钢轨的记录,单日最大换轨里程达2.4 km。

由此可以看出与传统的人力为主、机械辅助的换轨作业方式相比,快速换轨车主要有以下优点:

(1)快速换轨车集换轨、扣件回收于一体,作业效率高,收料功能在2 km作业任务时可以节约“天窗”时间约20 min,可进一步增加作业里程[4]。

(2)与人工换轨比,节省了大量的人工成本。

(3)其他换轨设备运行过程中,尾部均需10人撬轨辅助新钢轨入槽,换轨速度较快时,劳动强度很大。而快速换轨车运行过程中,仅需2名作业人员随车监视,新钢轨通过道钉检测系统自动偏移,能准确放置在承轨槽内,地面无需人员辅助入槽,避免了撬轨可能产生的毛细裂纹,提高了换轨质量,也消除了邻线通车状态下辅助入槽人员作业安全隐患。

(4)快速换轨车扣件自动回收,减少了收料工序,可节省作业时间并大量减少收料辅助人员,且减轻了作业劳动强度,同时减少了线上收料对其他工序作业的干扰,还可节约1台收料平车。

(5)换轨车具有作业走行动力,节约了1台轨道车;采用液压驱动,可进行无级调速,操控性强,低速情况下扭矩和牵引力大,更换完的新钢轨平顺。由于车辆多个部位装有监控及急停按钮,出现危险情况时能短距离紧急停车,避免了作业安全隐患[5]。

(6)提供了换轨其他工序作业的外接电源,样车优化升级后,可以提供液压源及“龙尾”拉轨装置,减少了现场液压站等笨重作业装备,方便下一个“天窗”点的机具转运。

4 结语

本文研究的自轮运转快速换轨车能够实现既有线路上铁轨的自动更换及扣件回收,机械化、自动化程度很高,同时该换轨车又具有良好的动力特性,因此能够在非电气化区段作业运行。

快速换轨车已完成运用考核,并取得相关行政许可,正进入批量化生产。运用考核试验表明:相比于使用简易机具或改装车辆的传统换轨作业方式,本研究开发的自轮运转快速换轨车在2 km作业时可以节约“天窗”时间约20 min,单日最大换轨里程达到2.4 km,具有换轨效率高、作业劳动强度低以及安全可靠的特点。