三乙醇胺改性Cu/Zn/Al类水滑石衍生氧化物催化合成气制备低碳醇

2019-02-27程淑艳郝艳红寇佳伟高阳艳

程淑艳 郝艳红 寇佳伟 高阳艳

(1太原理工大学煤科学与技术教育部和山西省重点实验室,太原 030024)(2山西大学环境工程系,太原 030013)

异丁醇是一种基本有机化工原料,用于制造抗氧化剂、涂料溶剂、异丁酸异丁酯、乳酸异丁酯、异丁腈合成橡胶和合成药物等[1]。异丁醇是最好的助溶剂之一,可与同时生成的甲醇反应制取甲基叔丁基醚(MTBE)汽油添加剂,或异丁烯二聚和加氢制取异辛烷[2]。在传统工艺中,以丙烯与合成气为原料,经CO加成和加氢制得异丁醇。该工艺流程复杂且异丁醇产率低,所得产品的价格较高[3]。因此,研究通过煤基合成气直接制备异丁醇工艺具有重要的现实意义。

在合成气制备异丁醇的过程中,Cu/Zn/Al催化剂的反应条件温和,易于工业化且合成原料廉价易得,因而备受人们关注[4]。但是 Cu/Zn/Al催化剂常用于甲醇合成,其对异丁醇的选择性较低。因此,Cu/Zn/Al催化剂需要加入助剂以提高其对异丁醇的选择性,而通常使用碱金属盐作为铜基催化剂的助剂[5]。近年来,不断有研究报道使用配体改性铜基催化剂。Feng等[6]报道配体没食子酸可改善铜基催化剂中活性中心的分布。Liu等[7]发现三乙醇胺可提高Cu基催化剂碱性,其性能明显优于碱金属助剂。由此可见,配体亦可作为Cu/Zn/Al催化剂的高效助剂。

类水滑石(HTLCs)是一类具有微孔结构的层状阴离子粘土类化合物[8],其在催化、吸附、环境、医药、纳米材料、功能高分子材料等领域受到广泛重视[9]。近年来,以类水滑石为前驱体制备高效纳米催化剂的方法在碱催化、氧化还原反应以及加氢反应方面得到广泛应用[10]。使用类水滑石作为前驱体制备的Cu/Zn/Al催化剂具有表面金属元素分布均匀[11],催化活性高[12],抗烧结能力强的优点[13]。 因此,将配体助剂与类水滑石前驱体的优势相结合,使用配体改性Cu/Zn/Al类水滑石衍生氧化物,则有望制备出性能更加优越的异丁醇合成催化剂。然而,目前鲜有相关研究报道[14]。

本研究采用共沉淀法制备Cu/Zn/Al类水滑石前驱体,用配体三乙醇胺(TEA)对催化剂前驱体进行改性,经焙烧后获得TEA改性后的Cu/Zn/Al催化剂。通过多种表征手段考察改性后催化剂的结构,并对催化剂的活性进行评价,从而明确TEA助剂对Cu/Zn/Al催化剂结构和催化活性的影响。

1 实验部分

1.1 试剂与仪器

硝酸铜(Cu(NO3)2·3H2O)、硝酸锌(Zn(NO3)2·6H2O)和硝酸铝(Al(NO3)3·9H2O)均购于上海超聪化工有限公司。氢氧化钠(NaOH)和碳酸钠(Na2CO3)均购于百灵威试剂公司。以上试剂均为分析纯,实验用水为去离子水。

X射线粉末衍射(XRD)测试使用D/max-2500型X射线衍射分析仪(日本Rigaku公司),Cu靶Kα射线(波长λ=0.154 05 nm),靶电压为40 kV,靶电流为100 mA,扫描范围为5°~85°。氢气程序升温还原(H2-TPR)测试使用ChemBET-3000型化学吸附分析仪(美国Quantachrome公司),还原温度为700℃,升温速率为10℃·min-1,N2和H2混合气的流速为30 mL·min-1,其中H2的体积百分含量为5%。一氧化碳程序升温脱附(CO-TPD)测试使用QDS-30型物理吸附仪(美国Quantachrome公司),吸附采用氩气和CO的混合气氛,混合气氛中CO的体积百分含量为10%,脱附温度为700℃。催化评价产物的检测使用7890B型气相色谱仪 (美国Agilent公司),柱温为210℃,进样体积为0.2μL。扫描电镜(SEM)分析使用JSM-6010plus/LV型扫描电镜 (日本Electron Optics Laboratory公司),加速电压为15 kV,灯丝电流为66μA,工作距离为7.1 mm,测试前样品在10 Pa真空度和15 mA离子流下镀金160 s。

1.2 实验过程

1.2.1 Cu/Zn/Al催化剂的制备

按 nCu∶nZn∶nAl=2∶1∶0.8 的比例将 Cu(NO3)2(1.0 mol·L-1)、Zn(NO3)2(1.0 mol·L-1)和 Al(NO3)3(0.5 mol·L-1)水溶液混合,在不断地强烈搅拌下,以1.0 mL·min-1的速度滴加 NaOH(0.3 mol·L-1)和 Na2CO3(0.05 mol·L-1)混合溶液。滴加过程中混合溶液的pH值保持在5.5~6.2的范围内。滴加完毕后继续搅拌0.5 h并将所得的沉淀与母液置于不锈钢反应釜中,密封后在110℃下进行水热处理,水热处理时间为3 h。沉淀物经抽滤、洗涤、80℃下烘干得到Cu/Zn/Al催化剂的类水滑石前驱体(CuZnAl-HTLCs)。将CuZnAl-HTLCs装入三口烧瓶中,并缓慢滴加配体TEA,滴加完毕继续搅拌2 h,然后以同样方法抽滤、洗涤、80℃下真空干燥获得TEA改性的类水滑石前驱体CuZnAl-HTLCs-x TEA,其中x为TEA的添加比例,即 nCu∶nZn∶nAl∶nTEA=2∶1∶0.8∶x(x=0.1,0.5,0.8)。 将各种前驱体在320℃下焙烧3 h,得到的催化剂分别记为CuZnAl、CuZnAl-0.1TEA、CuZnAl-0.5TEA 和 CuZnAl-0.8TEA,造粒后备用(粒度:250~380 μm)。

1.2.2 催化性能评价

使用固定床微反应器对所得催化剂的性能进行评价。首先,将样品置于不锈钢管中部,然后将粒度为425~550μm的石英砂填充在管两端。在320℃下,样品在N2和H2混合气氛中还原2 h,载气流速为 100 mL·min-1,N2和 H2的体积比为 4∶1。 恒温320 ℃下,通入合成气(VH2∶VCO=2∶1)使反应器压力升高到4 MPa,时空速率设为3 900 h-1。使用气相色谱对所得产物进行检测,其中TCD检测器用于在线检测气相产物,FID检测器用于冷却的液相产物。CO转化率和产物选择性用如下公式计算:

其中nCO,in和nCO,out分别是进口气和出口气中CO的物质的量;nC,i是某种产品中碳原子的物质的量。

碳平衡值(CB)被用于评价数据的可靠性,碳平衡值(0≤CB≤1)越高表明催化评价过程中含碳物质的损失量越少,催化评价结果越准确。碳平衡值的计算方法如下:

其中ng,i为尾气中某种含碳物质(如烃类、CO2、二甲醚、残余的CO等)的碳的物质的量;nl,i为液相产物中某种含碳物质(如甲醇、乙醇、丙醇、丁醇等)的碳的物质的量;nCO,in为进口气中碳元素的总物质的量。

2 结果与讨论

2.1 前驱体和催化剂的表面结构变化

图1为催化剂前驱体的XRD图。如图所示,所有催化剂均在 2θ为 11°、22°、35°和 61°处出现衍射峰,其分别归属于类水滑石(003)、(006)、(009)和(110)晶面的特征衍射峰[15]。衍射峰的峰型对称性良好,且无其他衍射峰出现,说明类水滑石前驱体的结晶度较好,晶体较纯净。但随着TEA含量的增加,所有晶面的衍射峰强度均出现明显降低,这可能是由于TEA造成了类水滑石层间距扩大或是层板变薄。

图1 类水滑石前驱体的XRD图Fig.1 XRD patterns of the Cu/Zn/Al hydrotalcite-like precursors

TEA对类水滑石结构的影响可通过表1中晶体结构参数的变化得到证实。表1中列举了添加不同含量TEA前驱体的晶体结构参数,其中晶胞参数a(a=2d110)与层板中金属离子间距离有关[16],晶胞参数 c与层板间距离相关(c=3d003)[17]。 如表 1 所示,与CuZnAl-HTLCs相比,CuZnAl-HTLCs-x TEA的晶胞参数a和c均出现增大。特别是当TEA的添加比例x为0.5时,晶胞参数的增大最为明显。而当x增大到0.8时,晶胞参数并未出现进一步的显著变化。该现象说明TEA可增加类水滑石前驱体层板间距和层板中金属离子间距离,即造成前驱体晶体结构的膨胀。当x达到0.5时,晶体的膨胀基本达到极限。这主要是由于TEA与类水滑石表面铜离子结合,部分破坏了层板中金属氢氧化物的结构,从而减弱层间阴离子与层板中铜离子的静电相互作用。通过Scherrer公式,可计算前驱体晶体的粒径(D),其计算结果列于表1中。与上述晶胞参数的分析结果一致,随TEA添加量的增大,晶体粒径逐渐增大。当x达到0.5时,晶体粒径趋于最大值。该结果进一步支持TEA造成前驱体晶体膨胀的结论。

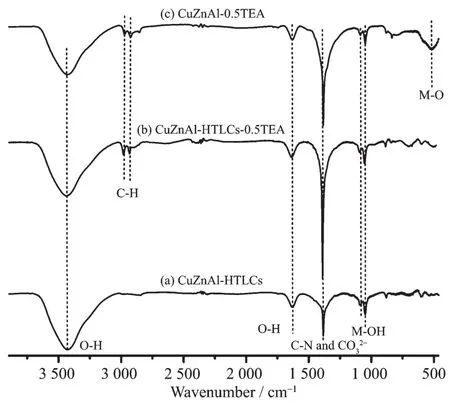

图2为TEA改性的类水滑石前驱体和相应催化剂的红外光谱图,其中3 430 cm-1处的宽峰和1 627 cm-1处的吸收峰分别由类水滑石层板中羟基的 O-H伸缩振动和弯曲振动引起[18]。2 982和2 932 cm-1处的吸收峰是由烷基的C-H伸缩振动引起,该吸收峰出现说明前驱体经320℃焙烧后,TEA分子未被完全氧化分解。1 384 cm-1处的吸收峰由TEA的C-N伸缩振动和碳酸根的C-O伸缩振动引起[19],因此C-N和C-O伸缩振动峰的叠加使CuZnAl-HTLCs-0.5TEA和CuZnAl-0.5TEA在该处的红外吸收峰强度高于CuZnAl-HTLCs。1 093和1 046 cm-1处的红外吸收峰由类水滑石层板中M-OH的弯曲振动(M 为 Cu、Zn 和 Al)引起[20]。518 cm-1处的红外吸收峰由氧化物的M-O伸缩振动引起[21]。相比于CuZnAl-HTLCs-0.5TEA,CuZnAl-0.5TEA的红外光谱中M-OH的吸收峰强度减弱而M-O的吸收峰出现,说明焙烧后类水滑石前驱体层板中的金属氢氧化物部分转变为金属氧化物。

表1 类水滑石前驱体的结构参数Table 1 Structural parameters of Cu/Zn/Al hydrotalcite-like precursors

图2 类水滑石前驱体的红外光谱图Fig.2 Infrared spectra of Cu/Zn/Al hydrotalcite-like precursors

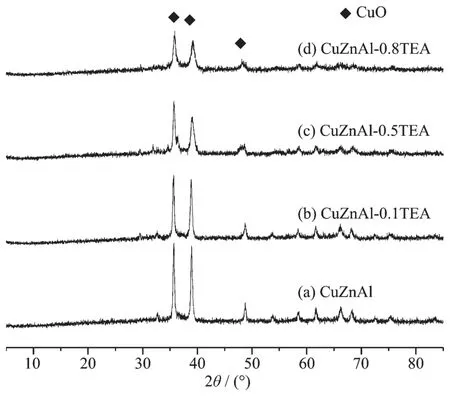

图3 为添加不同含量TEA的催化剂焙烧后的XRD 图。 所有催化剂均在 2θ为 35.7°、38.9°和 48.3°处分别出现CuO的(111)、(111)和(202)晶面的特征衍射峰,但图中未出现ZnO和Al2O3的特征衍射峰。这说明前驱体焙烧过程中,层板中的金属氢氧化物失水转化为晶态的CuO,而生成的ZnO和Al2O3则以无定形或高分散的形式存在。此外,随着配体TEA添加量的增加,催化剂的特征衍射峰逐渐变宽且峰形的对称性逐渐降低,说明TEA对前驱体的改性导致催化剂中CuO晶体表面出现扭曲和缺陷晶格的数量明显增加[22],这可能是TEA导致前驱体晶体膨胀引起的。

图3 Cu/Zn/Al催化剂的XRD图Fig.3 XRD patterns of Cu/Zn/Al catalysts

2.2 催化剂的氢气还原特性

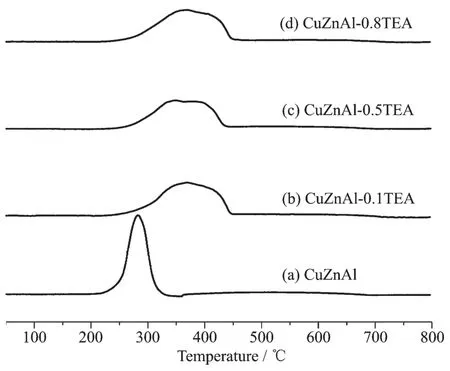

催化剂中的CuO组分需经氢气还原后方可显示催化活性。因此,催化剂的氢气还原特性对其发挥催化效果有极其重要的作用。图4为催化剂的H2-TPR图谱,图中CuZnAl样品的氢气还原曲线出现单峰,其峰宽较窄且峰形对称。而经TEA改性后CuZnAl-x TEA的H2-TPR曲线中出现峰形扁平的宽峰,这说明TEA对Cu/Zn/Al催化剂的氢气还原特性产生显著影响。通常CuO的还原过程可分为2个阶段:第一阶段 CuO→Cu2O;第二阶段 Cu2O→Cu[23]。在氢气气氛中,亚稳态的Cu2O极易被还原为Cu。一般条件下,上述2个阶段很难被区分,因此CuZnAl还原过程中出现峰形对称的单峰。而TEA与催化剂表面的Cu形成的配合物可能在一定程度上抑制了氢气由环境向催化剂表面的扩散,从而使Cu2O未被迅速还原。因此,CuZnAl-x TEA的还原过程可被区分为上述2个过程,其所形成的还原峰相互重叠形成扁平的宽峰。

图4 Cu/Zn/Al催化剂的H2-TPR曲线Fig.4 H2-TPR profiles of Cu/Zn/Al catalysts

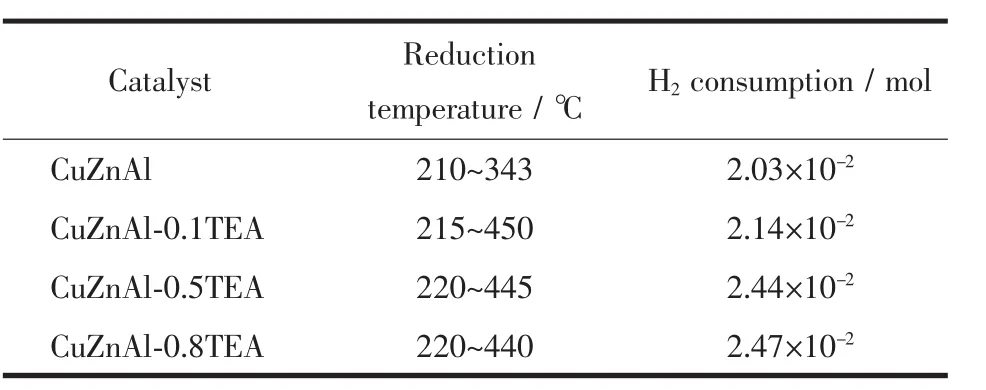

表2中列出了各种催化剂的还原温度和耗氢量。如表2所示,随TEA的添加比例逐渐增加,催化剂的还原温度逐渐升高。当TEA添加比例达0.5时(CuZnAl-0.5TEA),催化剂的还原温度达最大值。该现象进一步证明催化剂表面的Cu(Ⅱ)-TEA配合物可阻碍氢气扩散,从而造成还原温度升高。此外,随TEA的添加比例逐渐增加,催化剂的耗氢量也明显增加。这说明TEA可促进催化剂中CuO组分的还原。在催化剂中,Cu2+应通过O2-和CO32-桥联于Zn/Al基体,因此CuO组分在被还原前必须与Zn/Al基体分离[24]。如前所述,TEA造成了晶格扭曲和晶格缺陷的增加,这可能有利于削弱Cu2+离子与Zn/Al基体间的相互作用,有利于CuO组分的分离,从而促进CuO组分的还原。

表2 Cu/Zn/Al催化剂的还原温度与耗氢量Table 2 Reduction temperatures and hydrogen consumptions of Cu/Zn/Al catalysts

2.3 CO的吸附特性

图5为催化剂的CO-TPD图。在图5中所有催化剂存在2种类型的脱附峰,即位于100℃左右的弱脱附峰(标记为α)和位于450℃左右的强脱附峰(标记为β)。α峰归因于CO的物理吸附,β峰归因于CO的化学吸附。在反应温度320℃下,物理吸附的CO将完全脱附。因此,只有化学吸附的CO才能参与醇的合成反应。由图5还可看到,随TEA添加比例的增加,峰β的面积逐渐增大,说明TEA可促进CO的化学吸附。CO在活性中心表面的吸附是醇合成过程中碳链增长的关键因素,因此添加TEA可能有利于低碳醇合成。

图5 Cu/Zn/Al催化剂的CO-TPD曲线Fig.5 CO-TPD profiles of Cu/Zn/Al catalysts

2.4 催化剂的形貌特征

图6 为典型催化剂的SEM图像。如图所示,类水滑石前驱体经焙烧后,CuZnAl催化剂颗粒呈近似立方体的形状特征,且有清晰的边界轮廓。CuZnAl催化剂颗粒表面基本保留类水滑石的层状结构,但也有些微小的晶粒存在,说明焙烧对类水滑石的层板结构产生一定破坏。然而,加入TEA后催化剂CuZnAl-0.5TEA的形状变得不规则,颗粒边界变得模糊。颗粒表面被大量絮状物所覆盖,说明TEA对催化剂表面规则的晶体结构造成严重破坏。

图6 催化剂CuZnAl(a)和CuZnAl-0.5TEA(b)的SEM图像Fig.6 SEM images of CuZnAl(a)and CuZnAl-0.5TEA(b)catalysts

2.5 催化活性评价

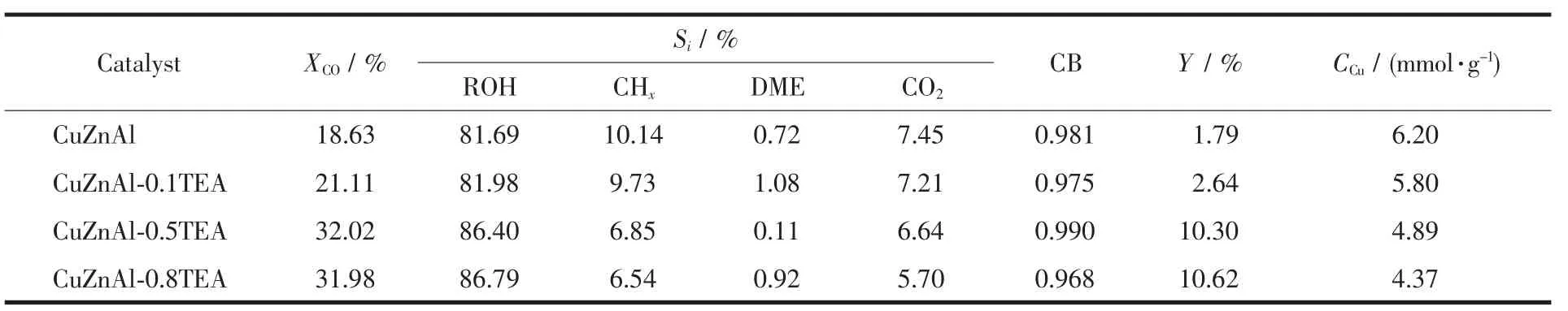

表3中列出各种催化剂的催化评价结果。所有催化剂的碳平衡值(CB)均达到0.95以上,表明催化评价数据的可靠性。在相同反应条件下,所有催化剂的CO转化率(XCO)及低碳醇的总产率(Y)均呈现如下顺序:CuZnAl-0.8TEA≈CuZnAl-0.5TEA>CuZnAl-0.1TEA>CuZnAl。考虑到实验误差的影响,可认为CuZnAl-0.8TEA和CuZnAl-0.5TEA表现出相似的低碳醇产率。表4中各种醇产物的分布表明TEA改性对异丁醇的影响尤为明显,随TEA添加比例逐渐增加,醇产物中异丁醇的百分含量逐渐增大,以致异丁醇逐渐成为最主要的低碳醇,直到TEA添加比例达到0.5时,异丁醇的含量达到最大值。如表3所示,随TEA添加比增加,活性含Cu组分的含量(CCu,即单位质量催化剂含Cu组分的物质的量)呈现逐渐递减的趋势,而CuZnAl-0.5TEA和CuZnAl-0.8TEA的催化表现基本一致。这说明当TEA添加比例达0.5后,更多地添加TEA会造成活性组分的过度减少,因而无法使催化剂活性进一步显著提高。因此,TEA的最佳添加比例应为0.5。

通常使用K助剂可使Cu/Zn/Al催化剂的低碳醇选择性提高到10%左右[25]。经推算,TEA作为一种弱碱却使CuZnAl-0.5TEA的低碳醇选择性达到30%左右。由此可见,TEA的弱碱性并非促使Cu/Zn/Al催化剂的异丁醇选择性大幅提高的关键因素[26],TEA 对 Cu/Zn/Al催化剂结构的影响应发挥主要作用。如前所述,TEA可造成较多的晶格扭曲和晶格缺陷,而研究表明晶格扭曲和晶格缺陷是提高Cu基催化剂活性的关键因素[27-28]。此外,TEA对表面晶体结构的破坏可促进催化剂中CuO组分的还原和CO的化学吸附,两者分别对增加Cu活性位数量和醇合成过程中的碳链增长发挥促进作用。

表3 不同Cu/Zn/Al催化剂的催化评价结果Table 3 Catalytic performance for different Cu/Zn/Al catalysts

表4 异丁醇合成反应产物中醇的分布Table 4 Distributions of alcohols in products of isobutanol synthesis

3 结 论

通过共沉淀法得到Cu/Zn/Al催化剂的类水滑石前驱体,并用TEA对前驱体进行成功改性,焙烧得到TEA改性的Cu/Zn/Al催化剂。通过考察不同TEA添加比对催化剂结构和活性的影响,发现TEA可明显改变Cu/Zn/Al催化剂的表观形貌,并破坏催化剂的表面晶体结构,使其产生较多的晶格扭曲和晶格缺陷。TEA对催化剂结构的改变可促进催化剂中CuO组分的还原和CO在Cu活性位表面的化学吸附。上述TEA对Cu/Zn/Al催化剂结构和特性的影响均有利于异丁醇的合成。当TEA的添加比例达0.5时,其对异丁醇合成的促进作用达到最佳效果。