剪冲设备上的激光测距安全防护设施

2019-02-27耿立双

文·图/耿立双

在机械加工企业中,剪冲设备较多,由于手工近距离上料或下料状况普遍,发生生产安全事故也较多。激光测距安全防护设施,具有抗油污、抗电磁、抗震动的特点,反应灵敏,稳定可靠,解决了剪冲设备尤其是折弯机一直以来存在的缺少稳定可靠的安全防护设施问题,提高了工作效率。

剪冲作业是在剪冲设备压力机的工作平台上,利用模具进行定位,再利用压力机将原料剪裁或折成所需形状的作业。主要用于零件成型阶段,包括上料、对正、剪冲、下料几个环节。剪冲作业需要操作者长时间重复同一个动作,极易导致操作者视觉、体力、精力的疲劳。另外,加工件形状差异大,很难实现全自动化,手工近距离上料或下料状况普遍,所以事故发生概率和频次都很高。

尽管剪冲作业发生生产安全事故的频率较高,但绝大部分事故是对手部造成的伤害,相对于电气、高空、有限空间作业等事故容易造成躯干等部位重伤甚至死亡而言,其安全管理重视程度相对薄弱。

剪冲设备安全防护设施现状

目前,剪冲设备使用的安全防护设施基本为机械式或红外式。机械式防护罩只是将手部与冲头或上刀胎有效阻隔,但手部容易被挤压在防护罩和工作台之间。红外式防护设施需要接收端接收到发射端信号方可正常工作,实际上发射端与接收端存在一定偏角,随着发射端和接收端距离的增大,偏角需要变小,在调试“对角”过程中精度越高,操作难度越大,耗时耗力,作业过程中受到震动等影响,时常出现误动作,严重影响生产安全和工作效率。

激光测距安全防护设施工作原理

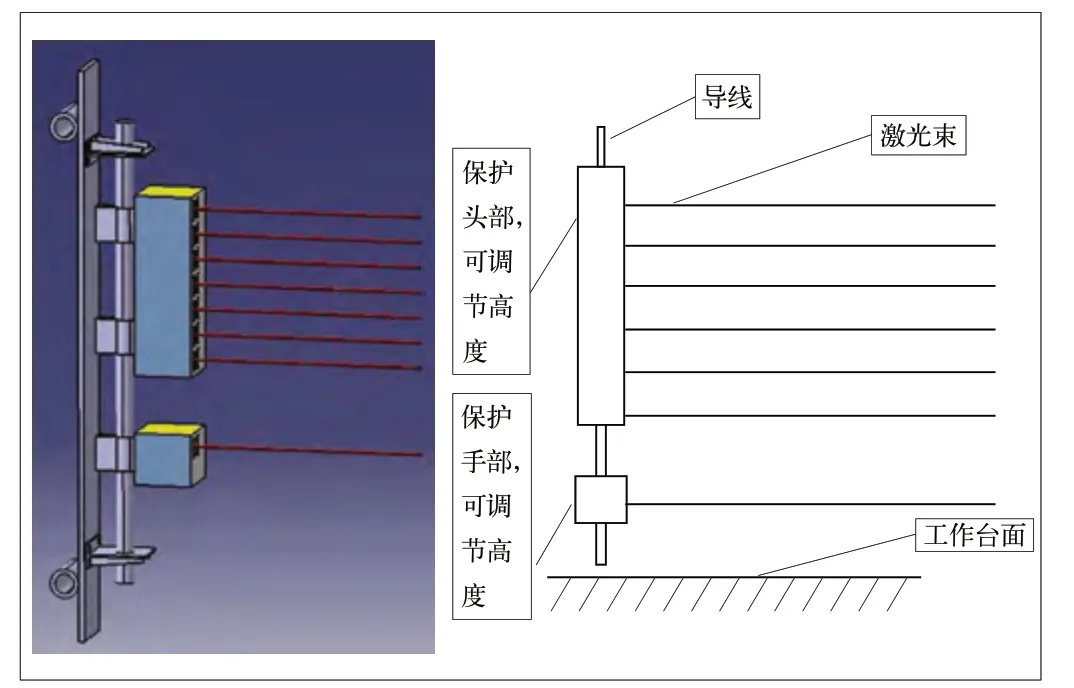

激光式安全防护设施由激光发射器和测距装置组成,激光发射器发射出激光,测距装置实时对激光长度进行检测、与设定值进行对比,如小于设定值则剪冲设备停止动作,起到防护作用,如图1所示。

图1 激光安全防护设施工作原理示意图

综合分析,激光测距能够实现功能和剪冲设备安全防护需求,具体技术条件有:

一是防护设施测距装置输出端串联到剪冲设备行程控制机构的信号输入端上,使防护设施可以控制剪冲设备的离合器制动与否,从而控制剪冲设备是否工作,而不需要总电源频繁启动。

二是根据实际需要,可在冲头或上刀胎上行程和下行程均起作用,也可以只在下行程或上行程起作用。

三是当冲头或上刀胎与工件距离小到人手指头无法进入时,防护设施不起作用。测距装置仅对设定的长度进行检测,超出部分即使被遮挡也不起作用。

四是操作者身体任何部位或工件等物体进入防护区域时,冲头或上刀胎立即停止运行,从而实现保护的功能。

五是一旦遮挡物移出防护区域,测距装置检测到激光长度等于设定值,则测距装置自动恢复离合器正常动作,剪冲作业恢复正常,无需手工操作复位。

六是得益于没有接收端,为此激光发射器和测距装置安装在设备同一侧即可。从本质上消除实际应用过程中发射端与接收端必然存在的偏角所带来的一系列问题。

七是针对工件尺寸差异大,实际所需防护区域不一样,可设置导轨,通过移动安全防护设施在导轨上的位置形成不同防护区域,也为检维修提供拆卸和安装便利。

应用案例

剪冲设备中折弯机安装安全防护设施难度突出,绝大多数折弯机上料、下料均在同一侧,且在工作过程中需要操作者手臂通过把扶工件、跟随工件在折弯机压力作用下逐渐变型而缓慢移动,从而对工件进行对档、固定,否则工件易偏移或坠落。受到工作过程中操作者无法脱离工件、自动化成本过高且不能适应多种产品尺寸要求等条件限制,一直以来没有有效的防护措施,仅能依靠操作者提高注意力来防控。

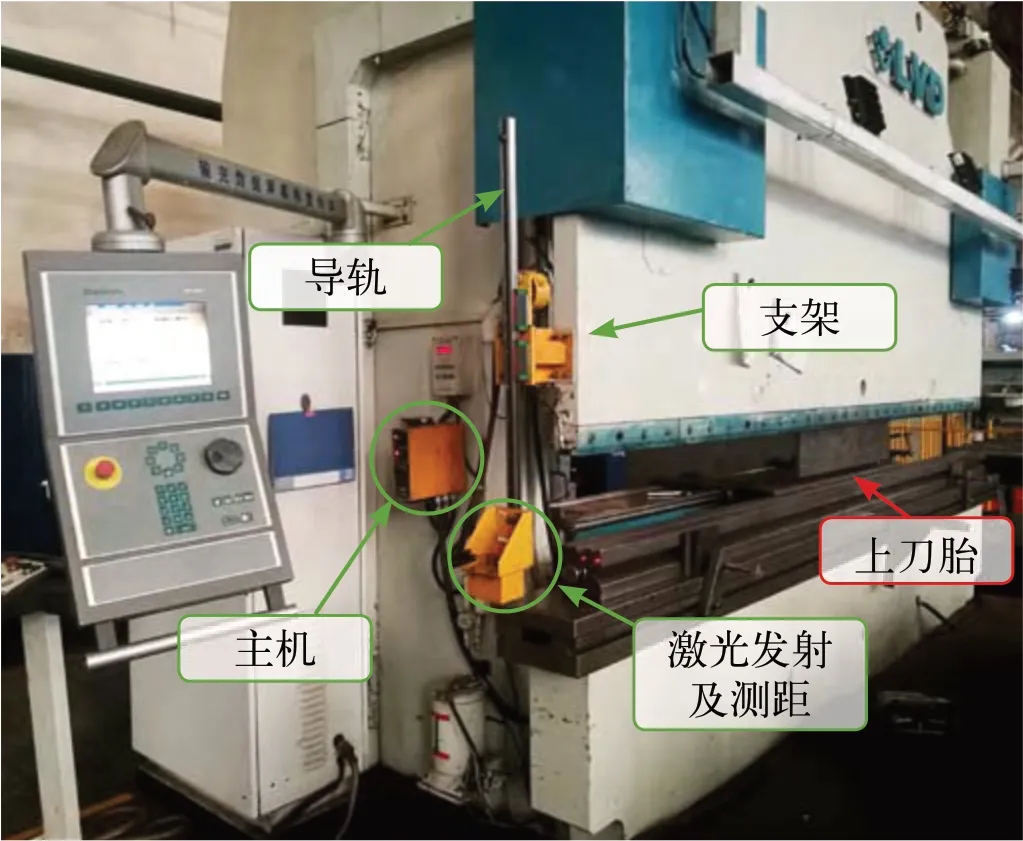

经对激光测距式安全防护设施原理与折弯机工作过程、安全防护实际需求进行对照分析、设计,确定最简单的安装方式为在上刀胎一侧加装导轨,在导轨上安装激光测距式安全防护设施,并设定相关参数(见下表)。

光电安全装置的技术参数表

安装有激光测距式安全防护设施的折弯机如图2所示。

图2 加装激光测距安全防护设施的折弯机

由于上刀胎上行过程不会对操作者产生危险,所以上行时折弯机不受安全防护设施控制,下行过程中测距装置始终检测上刀胎下方15 mm高度处、4 m长度(可根据实际需要调整)内激光是否被阻挡,当检测到激光被阻挡、长度小于4 m,即认为危险区域内有操作者肢体或障碍物,防护设施发出紧急制动指令、离合器产生制动、上刀胎停止下行动作,即在上刀胎距障碍物顶部10~15 mm时停止动作,从而起到防护作用。

效果与结论

3年来,通过对实际运用效果跟踪来看,激光测距式安全防护设施起到了预想的作用,使用率大大提高,没有发生相关生产安全事故,且对生产效率影响甚小,扭转了操作者对传统安全防护设施的抵触心理,大大推进了员工从“要我安全”向“我要安全”的意识转变。

与以往形式的安全防护设施比较,激光测距式具有较强的抗油污、抗电磁、抗震动的特点,并能够消除偏角带来的误动作、解决调节困难,且安装简单,参数和位置调整便捷,反应灵敏,稳定可靠,拆除和恢复时间短等,非常适合剪冲设备的安全防护要求。