棉纺环锭细纱铝套管锭子杆盘结构的改进

2019-02-26曹亚兰

翁 明,曹亚兰

(河南二纺机股份有限公司,河南 信阳 464000)

1 铝套管锭子杆盘的优势

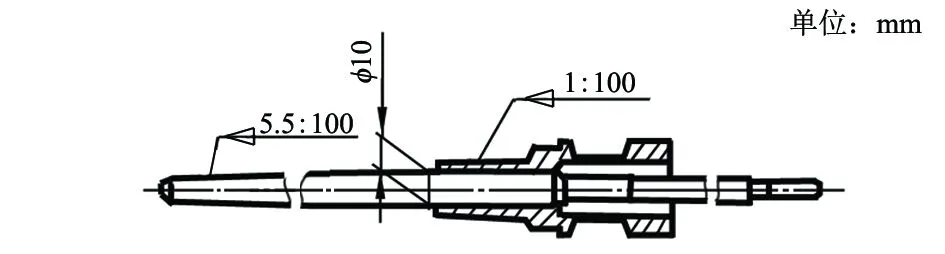

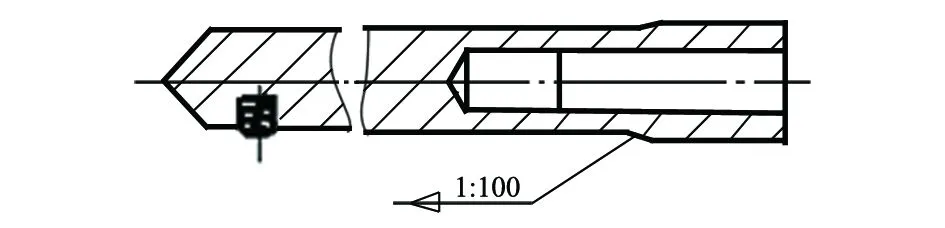

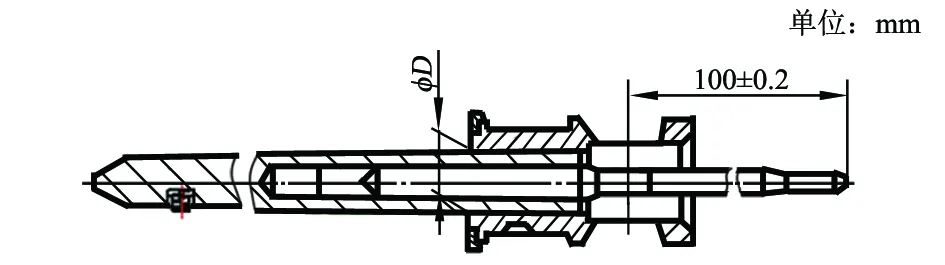

为了完成纱线的加捻、卷绕及后工序顺利生产,纱管套在棉纺环锭细纱机锭子的杆盘上,通过其与杆盘间适当的摩擦力以保证杆盘在高速回转时带动纱管同步回转。光锭杆锭子的杆盘结构如图1所示。

图1 光锭杆锭子杆盘结构

在使用光锭杆锭子时,纱管上的管芯孔与光锭杆上端锥度为5.5∶100的圆锥面配合,并由二者间静摩擦力带动纱管回转。为保证二者的锥面配合提供足够的静摩擦力,安装空纱管时应用适当的力下压纱管到锭子的光锭杆上;当纱管上纺满了纱从锭子上取下时,则须克服纱管与锭杆间的静摩擦力,此力的大小取决于安装空纱管时的压力大小和纱管与锭杆配合圆锥面的表面粗糙度,静摩擦力太大则拔纱时所需的力就会很大;此力太小且锭杆较细时,在高锭速下会出现跳管问题,锭杆也会明显地变形或振动;所以,光锭杆锭子不适用于高速和自动落纱。

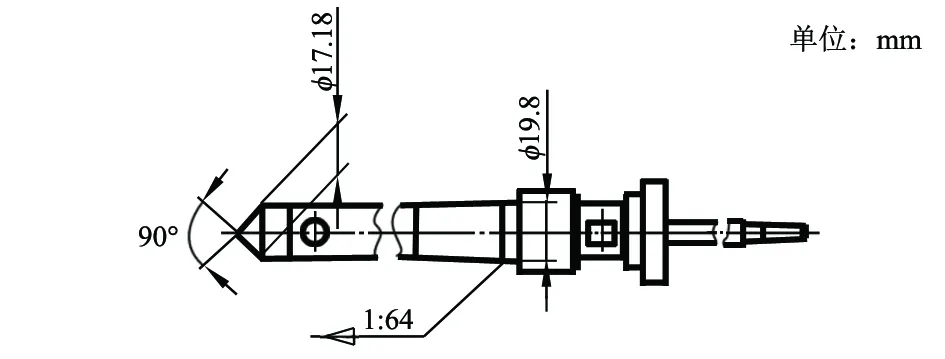

为了满足锭子高速及纺纱自动化的要求,铝套管锭子应运而生,其结构如图2所示。因为铝套管锭子的铝套管比光锭杆粗得多,所以其刚性、强度和承载能力更好,当锭子高速运转时不会出现像光锭杆锭子那样明显的变形和振动,铝套管锭子可满足锭速不小于20 kr/min的纺纱工艺要求[1]。

图2 铝套管锭子的杆盘结构

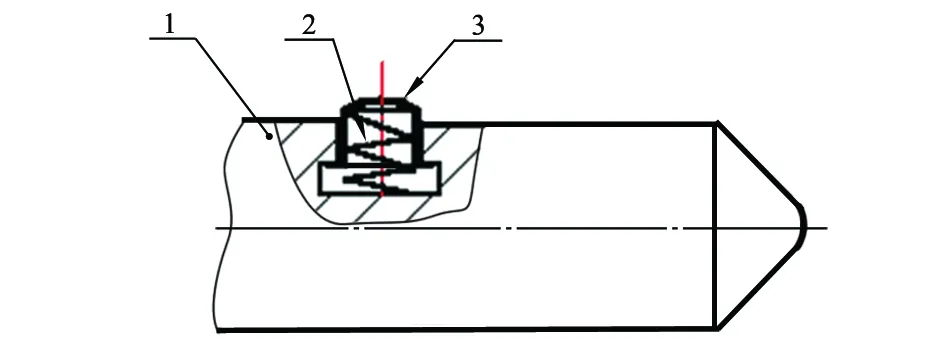

铝套管锭子的根本性革新在于改变了纱管的支承型式,光锭杆锭子与纱管通过光锭杆上端的圆锥面配合产生静摩擦力带动纱管旋转,但当锭速达到一定高度时,则易出现跳管问题。为此,铝套管锭子将其对纱管的支承改进为锭子支持器,如图3所示。

1—铝套管;2—支持器弹簧;3—支持器帽。图3 支持器结构

该支持器由铝套管、支持器弹簧和支持器帽组成。3个支持器帽安装到铝套管后,其外接圆直径比对应的纱管孔径大,当纱管安装到铝套管上时,纱管孔挤压3个支持器弹簧,而弹簧的弹力反作用于纱管孔,产生的静摩擦力就是铝套管锭子带动纱管回转的力,也是安装空纱管及拔取满纱管时所要克服的力。在设计之初,研发人员就对支持器弹簧的弹力进行验证,使其既能带动纱管旋转且不打滑,又能便捷、省力地安装和拔取纱管。由于支持器弹簧弹力提供的铝套管锭子与纱管间的结合力一致性好,所以铝套管锭子非常适合自动落纱。当锭子转动起来后,支持器帽、支持器弹簧的离心力和支持器弹簧的弹力共同作用于纱管孔,当锭子转速越高时离心力越大,所以铝套管锭子在高速时不会出现纱管打滑或跳管问题。由于铝套管锭子能满足纺纱机高速和自动化的要求,在今后很长一段时间内其将是棉纺环锭细纱机用锭子的主流产品,且会以很快的速度替代光锭杆锭子[2]。

2 铝套管锭子杆盘结构

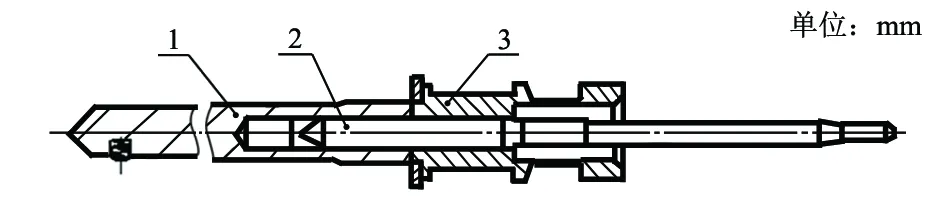

2.1 锭杆压配到锭盘

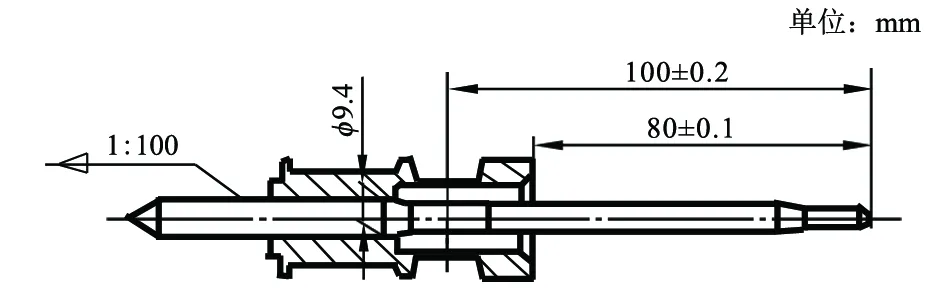

铝套管锭子杆盘最初沿用了光锭杆锭子杆盘 的装配结构,即把锭盘上端的锭杆直接用更粗、强度和刚度更大的铝套管替代,且为了满足使用要求对锭盘进行了改进,其剖视图如图4所示。装配时,先将锭杆压配到锭盘锥孔内,再把铝套管压配到锭杆上,铝套管结构如图5所示,锭杆与锭盘的装配结合件如图6所示。但这样设计和装配结构,存在缺陷。

1—铝套管;2—锭杆;3—锭盘。图4 铝套管锭子杆盘的最初结构

图5 铝套管

图6 锭杆与锭盘结合件

2.1.1装配困难

锭杆、锭盘和铝套管通过1∶100的锥度压配时,其顺序必须是先压配锭杆和锭盘,再把铝套管压配到锭杆上端锥部,最终由装配好的铝套管锭子杆盘保证其尺寸为100 mm±0.2 mm;且在此过程中铝套管的端面要与锭盘端面完全贴合,同时要保证尺寸精度为80 mm±0.1 mm,装配过程复杂且困难。

2.1.2强度低

锭盘和铝套管通过直径小于10 mm的锭杆连接,其连接强度较低,从而在存放和使用过程中易发生严重变形,影响锭子的质量和寿命。

2.1.3过定位

铝套管锥孔与锭杆外圆锥面通过锥度压配到一起,且要求铝套管端面与锭盘端面完全贴合,所以锭杆、铝套管和锭盘都存在过定位问题,增大了铝套管杆盘变形的可能性及变形量。实际生产中,对存放一段时间的铝套管杆盘抽查发现产品变形达1 mm~2 mm,致使铝套管杆盘只能报废处理而不适合大批量生产,很快就被合理的新结构所取代。

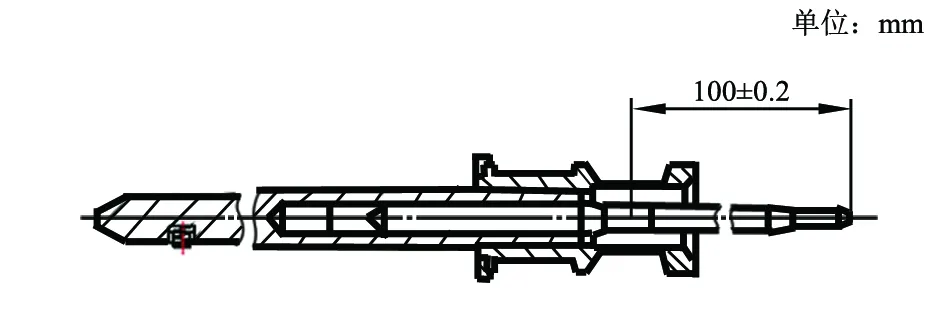

2.2 铝套管压配到锭盘

笔者对铝套管杆盘结构进行了改进设计,其结构如图7所示。改进后先将锭杆压配到铝套管孔内,再将锭杆连铝套管结合件通过铝套管的外圆压配到锭盘孔内,大幅降低了装配难度,同时也提高了铝套管杆盘的结构强度,避免了铝套管杆盘变形严重的问题。该结构发展至今,又衍变为两种装配型式,业内称之为切槽结构和不切槽结构[3]。

图7 改进铝套管杆盘结构

2.2.1切槽结构的特点

切槽结构的铝套管杆盘装配简单,铝套管与锭盘的压配外圆、锭盘与铝套管的压配锥孔均可实现标准化,能最大限度地减少零件种类,降低零件成本,并具有以下特点。

2.2.1.1装配简单

铝套管杆盘切槽结构的装配型式通过车加工保证100 mm±0.2 mm的尺寸精度,其装配过程如图8所示,是先把锭杆和铝套管压配成结合件,压配尺寸为110 mm±0.4 mm;再在铝套管上A处切槽,保证尺寸为140 mm±0.05 mm;通过切槽时的定位保证加工精度以及锭杆连铝套管结合件与锭盘压配的契合度。

图8 锭杆连铝套管结合件

2.2.1.2结构强度显著提高

铝套管杆盘的最初结构是锭盘和铝套管通过直径小于10 mm的锭杆连接到一起,而改进后的铝套管杆盘结构是先把锭杆和铝套管压配到一起,然后把锭杆连铝套管结合件通过直径为15 mm的铝套管外圆压配到锭盘孔内,其强度大幅提高且避免了铝套管杆盘的严重变形。

2.2.1.3过定位

铝套管杆盘切槽结构的装配也存在过定位问题,因锭杆连铝套管结合件通过铝套管外圆压配到锭盘孔内时,铝套管切槽处的端面和锭盘的上端面紧密贴合,这种结构的唯一缺陷也是过定位,但其有足够的强度可以防止铝套管杆盘严重变形,故过定位影响可以忽略。

2.2.1.4零件种类减少

实际生产中,铝套管锭子的差别主要表现在尺寸D,该尺寸不影响切槽结构装配型式中铝套管与锭盘的压配尺寸,所以任意铝套管与锭盘压配的外圆和锭盘相应的压配孔都可做成统一的φ15 mm(也可以为其它合适的统一尺寸),能最大限度地减少零件、锭盘的种类,同时也大幅减少生产过程中使用的量具和工装的种类、零件的分类和库存成本,所以切槽结构是现今锭子制造企业最广泛采用的一种结构[4]。

2.2.2不切槽结构的特点

所谓不切槽结构如图9所示,就是铝套管与锭盘的压配处无台阶,通过合理的力学结构消除过定位的装配型式。该结构虽然消除了过定位,但装配难度大、不适应多种产品型号。

图9 不切槽结构

2.2.2.1力学结构合理

不切槽结构完全消除了过定位问题,使铝套管杆盘的力学结构、抗变形能力更好。

2.2.2.2装配困难

由于铝套管上不再有台阶,当锭杆连铝套管结合件与锭盘压配时,需靠工装保证100 mm±0.2 mm的尺寸精度,但这对压配工装和零件的加工精度提出了很高的要求。

2.2.2.3实际生产难度大

在不切槽铝套管杆盘结构装配中,不同尺寸D的铝套管须配备相应尺寸的锭盘,则铝套管和锭盘种类繁多,与锭盘压配孔尺寸相关的量具、工装也会很多。虽然该结构完全消除了过定位问题,但由于装配难度大、适应性差的弊端更大,所以实际生产中几乎没有应用。

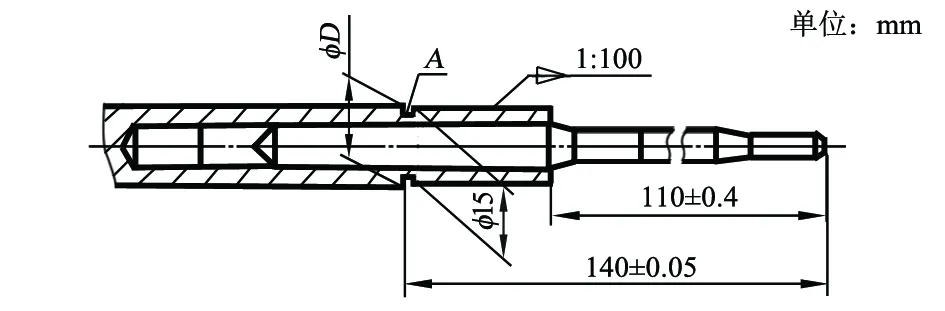

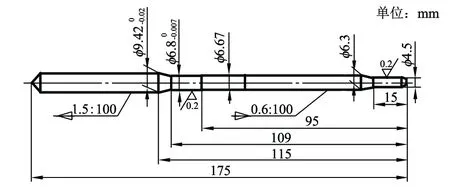

3 铝套管杆盘锭杆的缺陷

在很长时间里,铝套管杆盘锭杆都沿用光锭杆的设计思路,如图10所示。其φ6.8 mm和φ4.5 mm处即锭杆的上下轴承挡尺寸行业内通用,φ6.8 mm处与标准的纺锭轴承配合形成滚动摩擦副,φ4.5 mm处与铜套孔配合形成滑动摩擦副;与铝套管内孔的压配尺寸为φ9.42 mm。该结构虽然在行业内沿用了很长时间,现在看,此设计仍存在很多缺陷。

图10 铝套管杆盘锭杆结构

3.1 加工困难,成本高

现行的技术水平和工艺路线中,短锭杆都采用车坯工艺,此种锭杆的最大直径为9.42 mm,其加工棒料直径最小为 9.6 mm,一般选用φ9.8 mm的棒料,所以车加工余量大、加工速度慢、刀具磨损快,加工难度大且加工成本高。

3.2 材料利用率低

经粗略计算,用φ9.8 mm的棒料加工锭杆,其材料利用率小于57%,为极低。

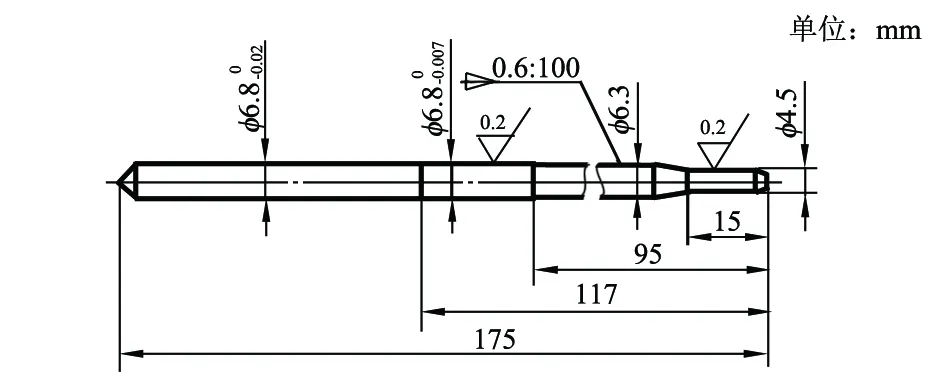

4 铝套管杆盘锭杆的改进

锭杆上下轴承挡处的尺寸为关键尺寸,其中上轴承挡尺寸为φ6.8 mm的通用尺寸,笔者将原来与铝套管孔压配的φ9.42 mm改为φ6.8 mm的锭杆,如图11所示。

图11 改进锭杆结构

因为改进的锭杆直径最大为6.8 mm,且无锥度,所以在车坯时只需车削φ6.8 mm以外的部分,就可以进入磨削加工。选用φ7 mm的棒料不仅车削余量小,车削长度也减小近一半,其材料利用率高达85%,比加工原来锭杆的材料利用率提高了近30%,降低原材料成本近50%。

5 结语

铝套管杆盘从出现至今,其装配工艺和零件结构不断改进,使其结构的成本、加工难度及稳定性都能够满足批量化生产的要求,相比其他锭子,铝套管锭子在高速纺纱和多种新型纺纱技术中处于绝对的领先地位,且在可预见的未来仍然占据主导地位。