大定量粗纱棉纺环锭赛络纺CJ 18.2 tex DK纱的生产实践

2019-02-26姬良伟

姬良伟

(华芳修武纺织有限公司,河南 修武 454100)

1 棉纺环锭赛络纺的特点

赛络纺又称“并捻纺”,国内称为AB纱,近期正名为赛络纺。赛络纺是在棉纺环锭细纱机上喂入两根保持一定间距的粗纱,经牵伸后由前罗拉输出,这两根须条由于捻度的传递而使单纱须条上带有少量的捻度,并合后再加捻成类似合股的纱线,卷绕在筒管上[1]。其改造难度小、周期短、效益高。

由于赛络纺纱的优点是所用的原料比常规棉纺环锭纱质量要求低,而其织物较常规棉纺环锭股线织物毛羽少、手感柔软、耐磨且透气性好,因此,纱厂设备升级常作为首选。

赛络纺的缺点是细纱工序换粗纱比较麻烦,增加用工,还因为牵伸倍数大需要粗纱定量必须小,从而占用较多粗纱设备、增加用工和设备投入。

2 纺纱工艺流程

JWF1012型往复抓棉机→JWF1204型高产梳棉机→FA306型预并条机→JWF1383型条并联合机→JWF1275型精梳机→FA306型一并→JWF1312型自调匀整并条机→JWF1415型粗纱机→F1520型棉纺环锭细纱机→No.21C型自动络筒机。

3 各工序主要技术参数与措施

3.1 清梳联工序

JWF1012型往复抓棉机打手转速由原来的1200 r/min降低为1000 r/min,FA113型开棉机打手转速由原来的600 r/min降低为550 r/min,FA028C型多仓混棉机打手转速由原来的800 r/min降低为700 r/min,JWF1124型清棉机打手速度由原来的800 r/min降为700 r/min,有效地减少了纤维损伤。

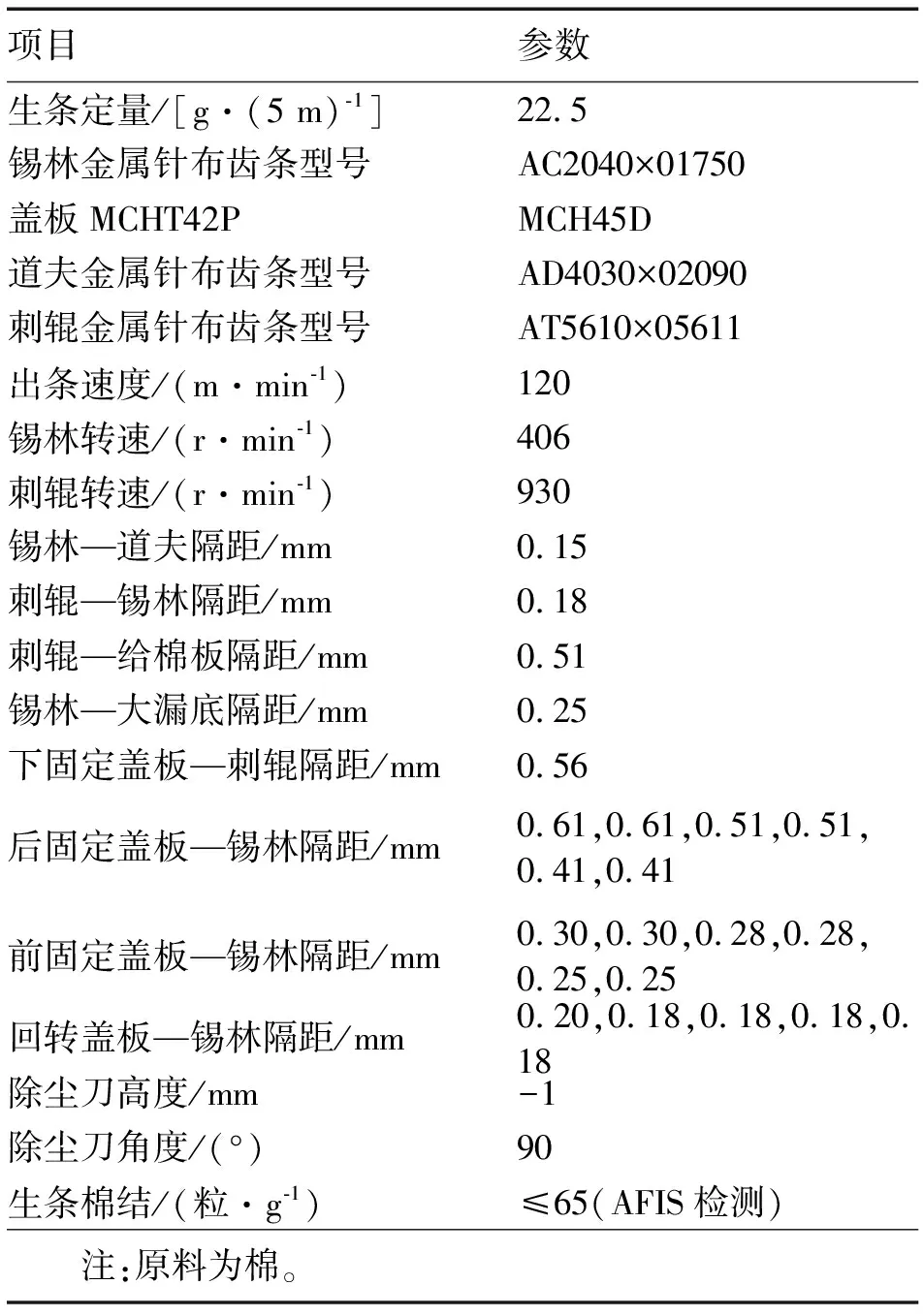

由于在清梳联工序使用16台JWF1204型梳棉机,产量高、抓棉机抓取量大,且棉条内小杂质多,18.22 tex赛络纺棉纱单根粗纱纺9.11 tex细纱时,很小的杂质就能引起纱线断头,因此清梳联工序要加强除杂,少抓勤抓以达到充分开松除杂、改善不匀的效果。JWF1204型梳棉机应每天检查排杂通道和排风管是否有挂花,还应检查梳棉机的回转盖板针布,如有嵌花和杂质应及时清洁,以减少生条内的棉结和杂质。清梳联梳棉的主要工艺参数见表1。

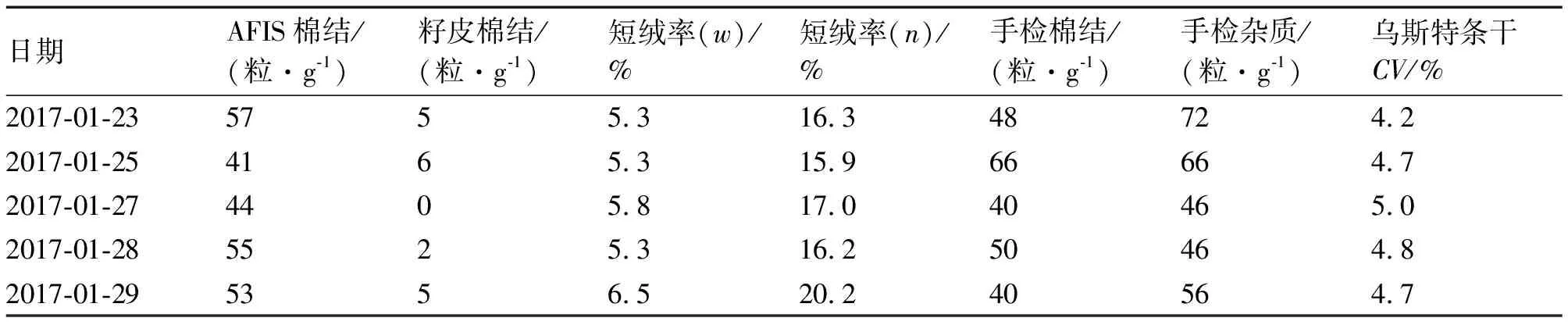

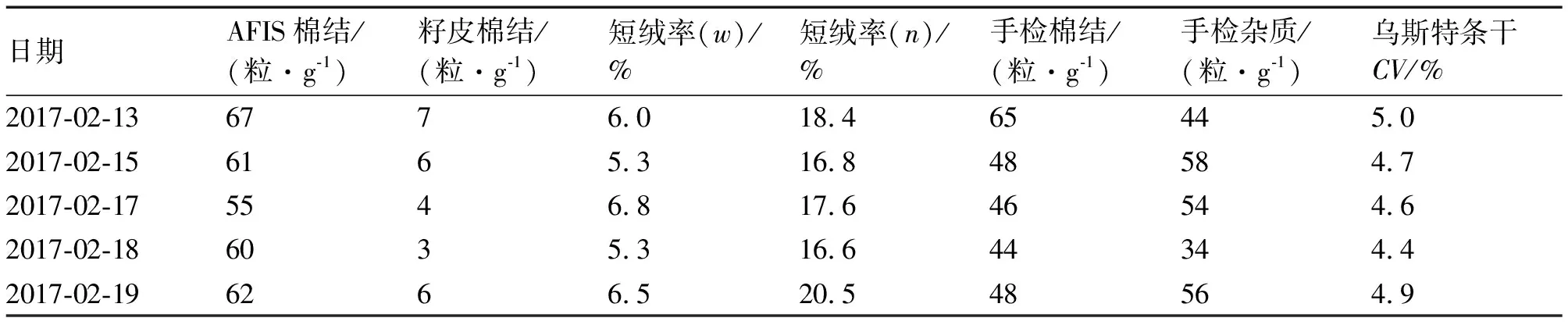

为更加直观地了解生条中的棉结含量,我公司按照周期实验AFIS棉结,并结合实验优化工艺来选定生条定量,具体实验结果见表2、表3。

表1 清梳联梳棉的主要工艺参数

项目参数生条定量/[g·(5 m)-1]22.5锡林金属针布齿条型号AC2040×01750盖板MCHT42PMCH45D道夫金属针布齿条型号AD4030×02090刺辊金属针布齿条型号AT5610×05611出条速度/(m·min-1)120锡林转速/(r·min-1)406刺辊转速/(r·min-1)930锡林—道夫隔距/mm0.15刺辊—锡林隔距/mm0.18刺辊—给棉板隔距/mm0.51锡林—大漏底隔距/mm0.25下固定盖板—刺辊隔距/mm0.56后固定盖板—锡林隔距/mm0.61,0.61,0.51,0.51,0.41,0.41前固定盖板—锡林隔距/mm0.30,0.30,0.28,0.28,0.25,0.25回转盖板—锡林隔距/mm0.20,0.18,0.18,0.18,0.18除尘刀高度/mm-1除尘刀角度/(°)90生条棉结/(粒·g-1)≤65(AFIS检测) 注:原料为棉。

表2梳棉出条线速度为120m/min、生条定量为21.5g/(5m)的质量

日期AFIS棉结/(粒·g-1) 籽皮棉结/(粒·g-1)短绒率(w)/%短绒率(n)/%手检棉结/(粒·g-1)手检杂质/(粒·g-1)乌斯特条干CV/%2017-01-235755.316.348724.22017-01-254165.315.9 66664.72017-01-274405.817.0 40465.02017-01-285525.316.2 50464.82017-01-295356.520.2 40564.7

表3梳棉出条线速度为135m/min、生条定量为23.0g/(5m)的质量

日期AFIS棉结/(粒·g-1) 籽皮棉结/(粒·g-1)短绒率(w)/%短绒率(n)/%手检棉结/(粒·g-1)手检杂质/(粒·g-1)乌斯特条干CV/%2017-02-136776.0 18.4 65 445.02017-02-156165.3 16.8 48584.72017-02-175546.8 17.6 46544.62017-02-186035.316.6 44344.42017-02-196266.520.5 48564.9

梳棉定量的增大,车速的提高,使AFIS 棉结增多、短绒率高、产量较少、生产效率低,不能满足公司优质高产的需要,为了保证梳棉质量仍采用出条速度为120 m/min、生条定量为21.5 g/(5 m)的生条;虽然,这样比梳棉出条速度为135 m/min、生条定量为23.0 g/(5 m)的生条产量低,然而轻定量、低车速生条的AFIS的各项指标好,为后道工序加工高质量纱线奠定了良好的基础。

3.2 精梳工序

精梳工序使用JWF1383型条并联合机与JWF1275型精梳机,预并条车速为280 m/min,8根并合之后牵伸倍数为1.76,罗拉隔距为3mm×12 mm;JWF1383型条并联合机,使用24根并合,车速为115m/min、定长为220m。为减小精梳质量不匀率,条并联合机应注意传动部件的灵活性以减少接头、降低熟条内不匀,条卷倍数宜偏小掌握,减少条卷棉层的粘连,在精梳退绕时减少精梳的质量不匀率。精梳工序的主要工艺参数见表4。

精梳是提高成纱质量的一道关键工序,由于棉纺环锭赛络纺牵伸倍数较大,则棉条内的短绒量要较少,才能达到在后道工序减少断头的要求,精梳应采用“多落棉、短给棉、较好梳理”的工艺原则,给棉长度由5.2 mm减小到4.7 mm。为了解决由于增大落棉而使棉网质量下降、条干出现机械波的问题,适当使分离罗拉提前以弥补由于分离罗拉结合脱节产生的机械波,其效果较好,条干CV值约为3.0%。对于顶梳嵌花问题,每班或班中都应注意,保证棉网的清晰和纤维的排列整齐。精梳锡林清洁而不嵌花,也是提高精梳棉网的重要措施,每班都应检查嵌花并及时清理。给棉长度的变化也进行了专项试纺,试纺结果见表5。

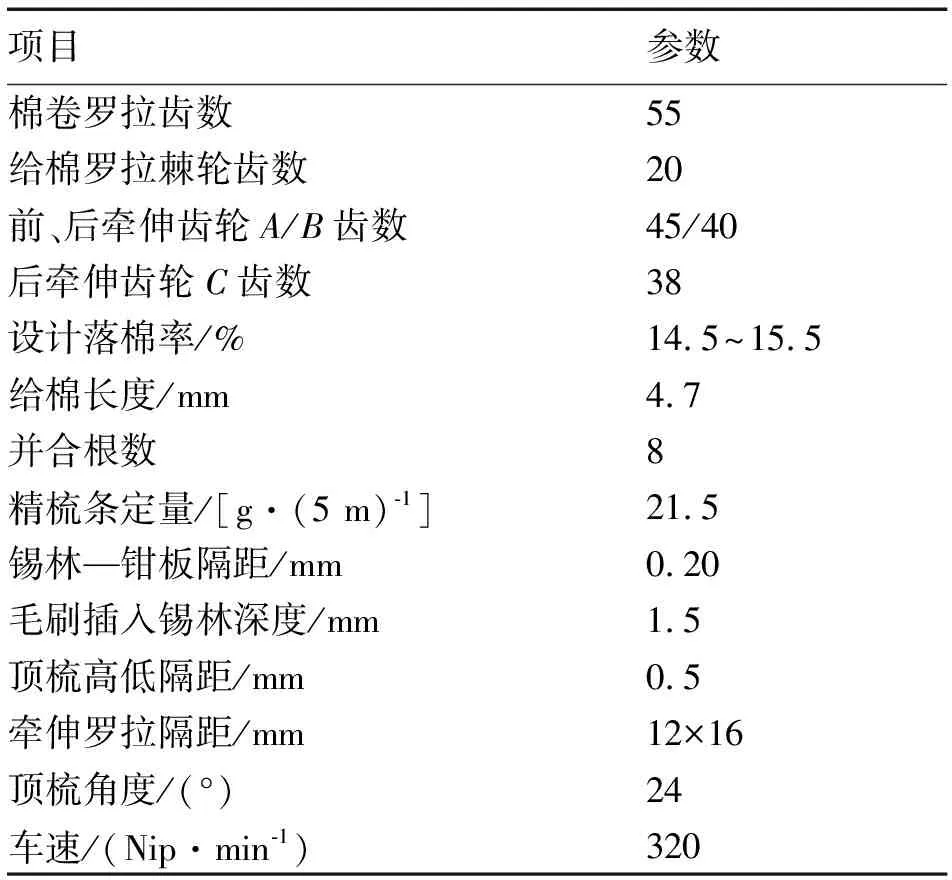

表4 精梳工艺参数

项目参数棉卷罗拉齿数55给棉罗拉棘轮齿数20前、后牵伸齿轮A/B齿数45/40后牵伸齿轮C齿数38设计落棉率/%14.5~15.5给棉长度/mm4.7并合根数8精梳条定量/[g·(5 m)-1]21.5锡林—钳板隔距/mm0.20毛刷插入锡林深度/mm1.5顶梳高低隔距/mm0.5牵伸罗拉隔距/mm12×16顶梳角度/(°)24车速/(Nip·min-1)320

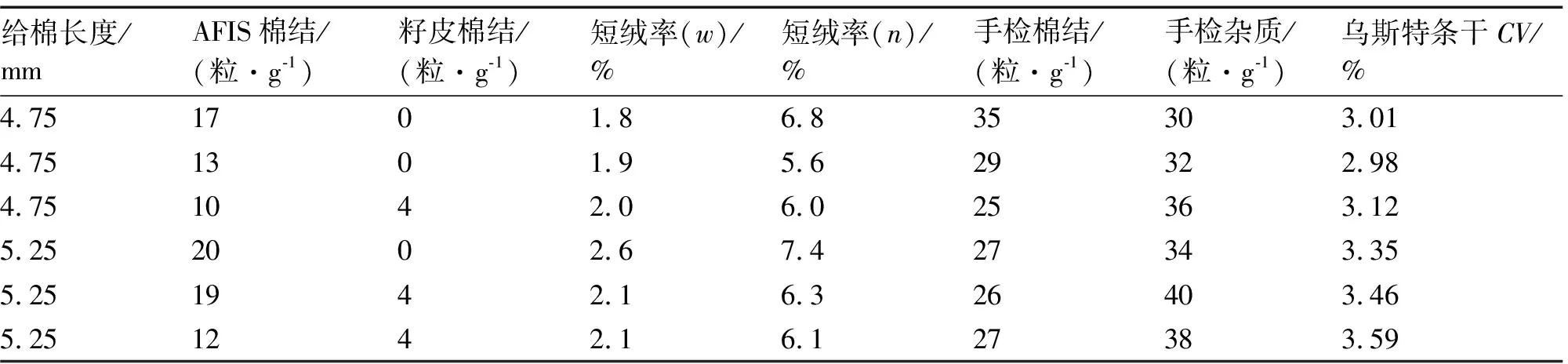

由表5可见,精梳使用给棉长度为4.75 mm的棉条质量较好但产量较低;使用给棉长度为5.25 mm的质量比4.75 mm给棉长度质量稍下降但产量却较高。由于精梳产量制约公司生产的平衡,为此通过对比精梳试纺结果,采取后退给棉长度为4.75 mm、精梳车速为320 Nip/min、出条速度为135 m/min工艺,能为后道工序的质量提供保证。

表5 不同给棉长度试纺

给棉长度/mmAFIS棉结/(粒·g-1) 籽皮棉结/(粒·g-1)短绒率(w)/%短绒率(n)/%手检棉结/(粒·g-1)手检杂质/(粒·g-1)乌斯特条干CV/%4.751701.86.835303.014.751301.95.629322.984.751042.06.025363.125.252002.67.427343.355.251942.16.326403.465.251242.16.127383.59

3.3 并条工序

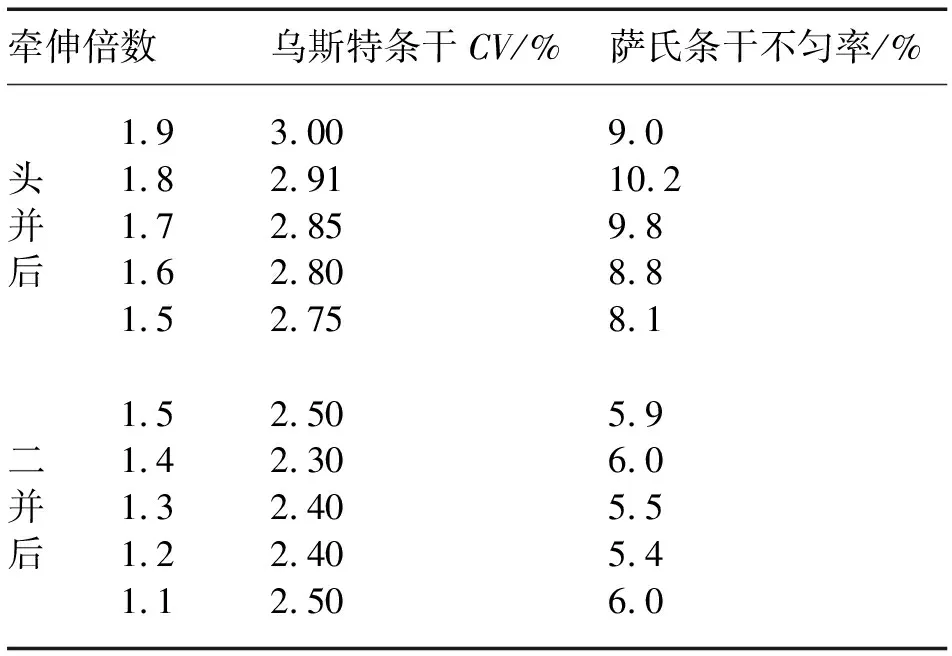

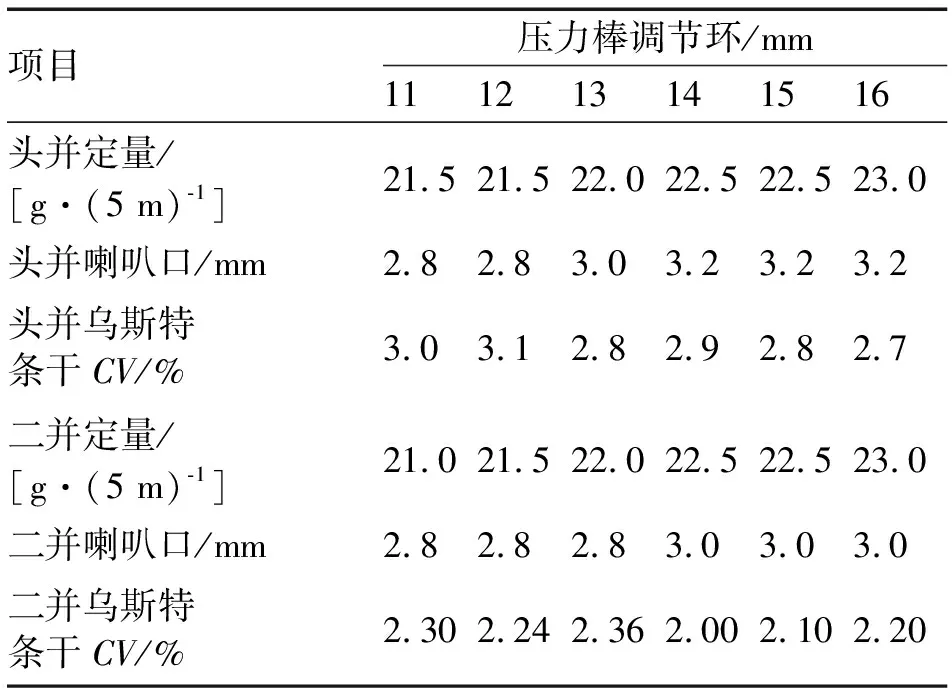

由于精梳工序的准备,棉弯钩纤维已经在精梳工序伸直,使纤维间的抱合力较小。在并条工序应适当增大加压量,以保证握持力与牵伸力相适应,确保纤维在牵伸过程中运动稳定、提高质量。精梳并条头并后牵伸适中掌握,末并后牵伸偏小掌握,以利于成纱条干的提高及降低熟条的内不匀。对后区牵伸倍数进行对比试纺,试纺结果见表6。另外,根据并条的定量变化,进行了压力棒调节环的试纺,压力棒的合理选择可以很好的控制浮游纤维,改善条干水平,试纺结果见表7。

根据试纺结果,并条工序头并选用1.5的后牵伸倍数、22.0 g/(5 m)的定量、3.0 mm的喇叭口、压力棒调节环为13mm,二并为1.3的后牵伸倍数、2.8 mm的喇叭口、压力棒调节环为12 mm,21.5 g/(5 m)的定量,条干水平均较好。

表6 并条后区牵伸倍数对比试纺结果

牵伸倍数乌斯特条干CV/%萨氏条干不匀率/%头并后1.91.81.71.61.53.002.912.852.802.759.010.29.88.88.1二并后1.51.41.31.21.12.502.302.402.402.505.96.05.55.46.0

3.4 粗纱工序

粗纱工序采用“重加压、低速度、小张力”的工艺原则[2]。由于细纱工序实施棉纺环锭赛络纺工艺,因此粗纱定量配置应选用轻定量,在确保细纱正常牵伸时粗纱捻系数偏大掌握以保证粗纱强力。这是因为棉纺环锭细纱机上的8列吊锭长距离退绕时,为了减少粗纱上断同时调整粗纱的张力、控制粗纱伸长率,以使内、外排粗纱的长度差异小。增大粗纱捻系数能有效改善粗纱内部结构和粗纱的表面粗糙度,并且改善细纱工序的条干及毛羽,利于减少细纱退绕时的上断。由于在生产实践中前、后纺的机台配置无法改变,较小定量粗纱供应的细纱机台较少、细纱停台较多、产量较低、利润较少,所以采取提高粗纱定量以改善生产供应的平衡,提高细纱的开台率来提高生产的经济效益,试纺结果及数据见表8。

表7并条应用不同压力棒调节环试纺结果

项目压力棒调节环/mm111213141516头并定量/[g·(5 m)-1]21.521.522.022.522.523.0头并喇叭口/mm2.82.83.03.23.23.2头并乌斯特条干CV/%3.03.12.82.92.82.7二并定量/[g·(5 m)-1]21.021.522.022.522.523.0二并喇叭口/mm2.82.82.83.03.03.0二并乌斯特条干CV/%2.302.242.362.002.102.20

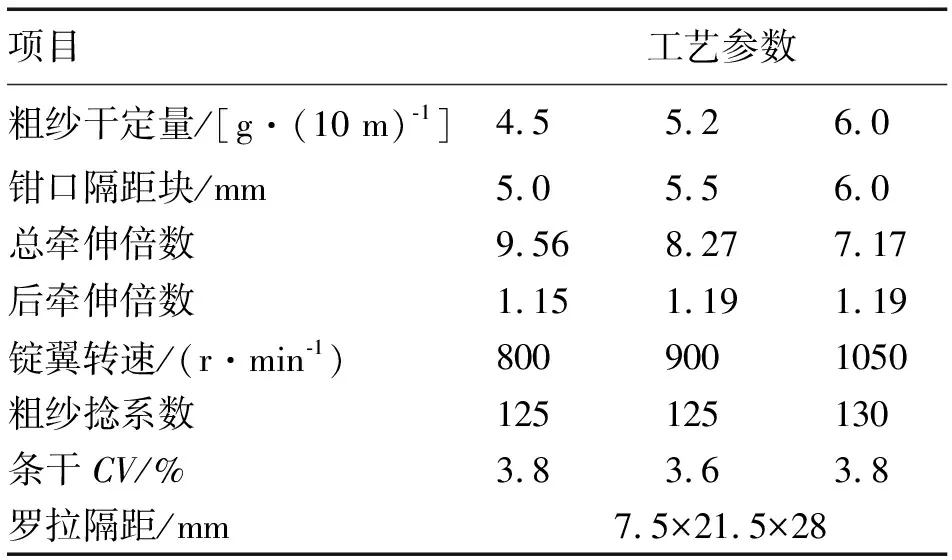

表8提高粗纱定量以改善生产供应平衡的试纺结果

项目工艺参数粗纱干定量/[g·(10 m)-1]4.55.26.0钳口隔距块/mm5.05.56.0总牵伸倍数9.568.277.17后牵伸倍数1.151.191.19锭翼转速/(r·min-1)8009001050粗纱捻系数125125130条干CV/%3.83.63.8罗拉隔距/mm7.5×21.5×28

根据试纺结果分析,选用定量为6.0 g/(10 m)、捻系数为130的粗纱,粗纱捻系数比正常生产普通环锭纺的123值高。

3.5 细纱工序

因为棉纺环锭赛络纺为双根粗纱喂入的牵伸型式,所以需要在棉纺环锭细纱机上再增加4列吊锭。由于新增加的4列吊锭上粗纱从退绕到细纱喇叭口的距离较远,使粗纱上断的概率增大,而且旧吊锭增大粗纱上断的概率,因此在条件和资金允许的情况下全部吊锭尽量使用新的,以减少粗纱的意外伸长、细纱的细节,从而改善细纱的条干不匀。棉纺环锭细纱机改造后,赛络纺的牵伸倍数大,增大了前区牵伸的压力,使赛络纺的粗、细节条干恶化。为此,应增大后区牵伸倍数并与较大的后区隔距相配套以利于改善条干。另外,由于赛络纺是在棉纺环锭细纱机上喂入两根保持一定间距的粗纱,经牵伸后由前罗拉输出,这两根须条由于捻度的传递而使单纱须条上带有少量的捻度,并合后再进一步加捻成类似合股的纱线;因此,应合理选用双喇叭口的中心距离、前胶辊压力、钢丝圈号数等关键参数,从而提高成纱条干均匀度。由于赛络纺是2根须条有各自的加捻三角区,并合后再进一步加捻形成类似合股的纱线,因此赛络纺的捻度损失较多,捻系数应比一般环锭纺捻系数大。通过反复地试纺,公司确定细纱工艺参数,并且把前区集合器这种新型的纺纱器材应用到赛络纺上,取得了很好的效果。

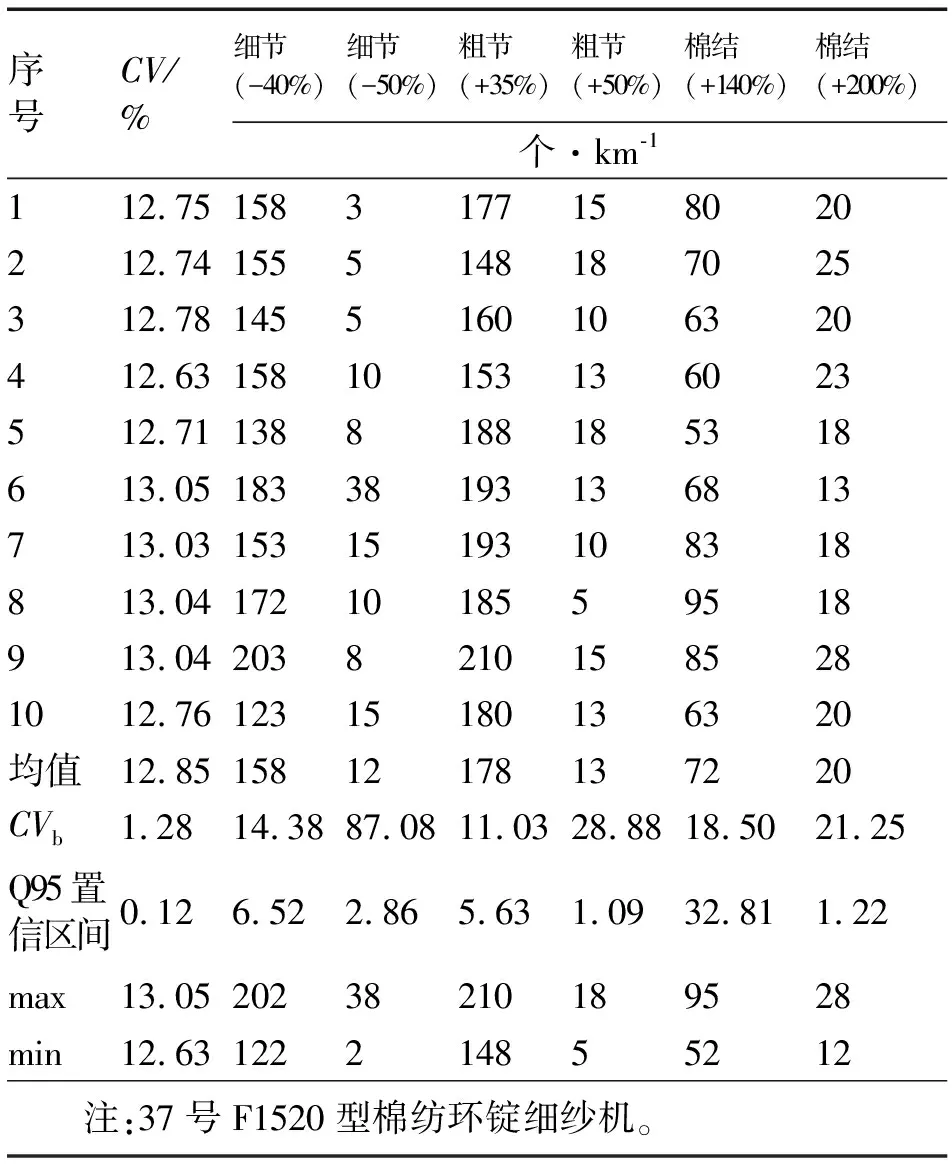

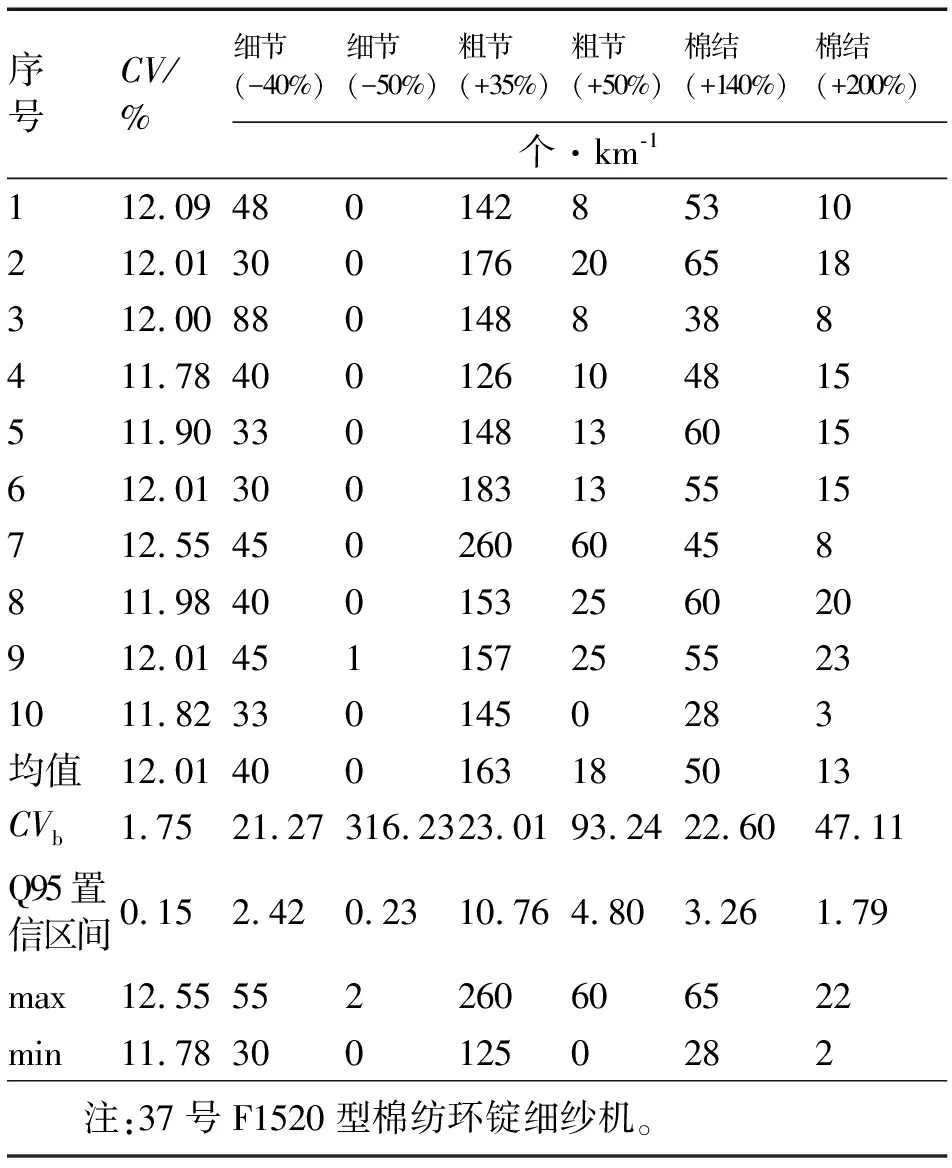

通过反复试纺,最终确定了细纱工艺参数:罗拉隔距为18 mm×30 mm,后牵伸倍数由1.21调整为1.35,前区牵伸倍数为48.84。由于前区牵伸倍数较大且成纱条干粗细节较高、断头较多,车间生活难做;细纱机锭速较低,前罗拉转速约为130 r/min,台产较低。为解决这些难题,通过试纺进行了工艺优化,上胶圈直径由37.00 mm改为36.75 mm。赛络纺是无导纱动程纺纱,使胶辊和上、下胶圈的使用周期都会缩短,前胶辊由6个月减少为3个月,其它纺纱器材也将减小使用周期。另外,赛络纺的2根细纱单独形成加捻三角区,而捻度的传递使单纱带有少量的捻度,并合后再进一步加捻成类似合股的纱线,这样就有3个加捻三角区,并且由于2根须条受力不一致导致运行可能不同步,造成2根须条间距越来越大,使并捻的加捻三角区2根纱线受力不同,断头较高。为了提高产量、减少断头、降低劳动强度,将门式集合器应用到赛络纺上,粗、细节明显减少;同时,选用钢丝圈号数应比普通环锭纺轻1号,试纺结果分别见表9、表10。

根据试纺数据可知,应用集合器使纱线条干约改善1个百分点,-40%细节约减少110个/km,-50%细节约减少12个/km,棉结约减少10个/km;前罗拉转速由130 r/min提高为200 r/min,产量大幅提高,千锭时断头也大幅减少,挡车工的劳动强度也相应地减轻。在减少纱线毛羽和提高强力上也比环锭纺有所提高。环锭纺3 mm毛羽长度为3.4、强力为251.8 cN/m;赛络纺的3 mm毛羽长度为2.6、强力为268.3 cN/m,在降低强力不匀率和提高断裂强度上也有显著的效果。通过使用前区集合器能够改善赛络纺纱的质量,很好地解决细纱的断头问题。

表9正常采样试纺结果

序号CV/%细节(-40%)细节(-50%)粗节(+35%)粗节(+50%)棉结(+140%)棉结(+200%)个·km-1112.751583177158020212.741555148187025312.781455160106320412.6315810153136023512.711388188185318613.0518338193136813713.0315315193108318813.041721018559518913.0420382101585281012.7612315180136320均值12.8515812178137220CVb1.2814.3887.0811.0328.8818.5021.25Q95置信区间0.126.522.865.631.0932.811.22max13.0520238210189528min12.63122214855212 注:37号F1520型棉纺环锭细纱机。

表10使用3.5mm集合器试纺结果

序号CV/%细节(-40%)细节(-50%)粗节(+35%)粗节(+50%)棉结(+140%)棉结(+200%)个·km-1112.0948014285310212.01300176206518312.008801488388411.78400126104815511.90330148136015612.01300183135515712.5545026060458811.98400153256020912.014511572555231011.823301450283均值12.01400163185013CVb1.7521.27316.2323.0193.2422.6047.11Q95置信区间0.152.420.2310.764.803.261.79max12.55552260606522min11.783001250282 注:37号F1520型棉纺环锭细纱机。

3.6 络筒工序

络筒工序的主要任务是把纱线从筒管上退绕下来,并由空气捻接器把前后筒管上的纱线首尾相连、卷绕成形。络筒的另一个重要功能是清除纱线上的飞花疵点、不良接头及单股纱等影响织造效率的纱疵。由于赛络纺纱线的细节比普通环锭纺的细节多,自络筒速度也应适当地降低。我公司使用日本村田21C型自动络筒机,普通环锭纺细纱络筒速度为1350 m/min,而赛络纺纱在不断地试验与探索。当未使用前区集合器时自络筒速度为800 m/min,使用后开到了1000 m/min。使用洛菲电子清纱器参数:棉结为4.5倍,短粗节直径为2.0倍,短粗节长度为1.2 cm,长粗节直径为1.25倍,长粗节长度为16 cm,细节直径为-16%,细节长度为18 cm。错号直径为+8.5%,-7.5%,改为赛络纺后,为防止短细节漏切,减小了细节长度为16 cm,错号直径为±12%。赛络纺还须适当地增加捻接长度和时间,以提高赛络纺的生产效率与质量水平。络筒工序的工艺技术参数见表11。

表11 络筒工序的工艺技术参数

电清项目参数捻接项目参数棉结(N)/倍4.5棉结(N)/倍4.5短粗直径(DS)/倍2.0短粗直径(DS)/倍2.0短粗长度(LS)/cm1.2短粗长度(LS)/cm1.2长粗直径(DL)/%1.25长粗直径(DL)/%1.25长粗长度(LL)/cm16长粗长度(LL)/cm16细节直径(-D)/%16细节直径(-D)/%16细节长度(-L)/cm18细节长度(-L)/cm18错号直径(+)/%8.5错号直径(-)/%7.5短疵群监看长度/%1.35短疵群监看直径/%1.50捻接时间/s0.07捻接长度/cmLN3

4 结语

针对大定量粗纱棉纺环锭赛络纺18.2 tex纱线,通过优化工艺配置和采用相应的技术措施,生产的赛络纺纯棉18.2 tex纱线达到了乌斯特公报25%水平,并且在车间的平衡供应上做到了前、后纺正常生产,为减少停台、提高产量、增加效益做出了贡献。