基于CAE分析的转盘斜齿轮自润滑脱模机构模具结构设计

2019-02-26肖国华

卞 平,肖国华

(1,湖北工业职业技术学院,湖北 十堰 4420003;2.浙江工商职业技术学院现代模具学院,浙江 宁波 315012)

0 前言

圆盘状套盖塑件注射成型时其模具的设计有几个共同的难点特征:(1) 表面外观质量要求高的塑件,因塑件整圈外沿基本一致,其浇注系统浇口位置的设置较为困难;(2)外壁有凹槽倒扣等特征时,需要设计的特殊的前模侧面脱模机构;(3)内壁存在螺纹或者倒扣时,需要设计脱螺纹机构及特殊的倒扣侧抽芯机构来脱模;(4)塑件的完全顶出采用顶杆顶出时,受设计空间限制,顶杆的数量不能设置较多,少量的顶针容易将塑件顶白;(5)塑件为圆周型,难以做到均衡冷却。因而,圆盘状套盖塑件的模具的设计风险也比较大,需要结合塑件的成型仿真分析及可视化三维软件来进行虚拟设计,以避免设计盲区,减少生产实际中的设计失误所导致的生产浪费。

本文拟结合搅碎机转盘的注射成型要求,在基于CAE成型仿真分析的基础上,运用三维设计软件UG10.0及其上的模具设计外挂HB Mould6.3对其进行实时三维可视化优化设计,以避免设计失误,实现模具结构的最优设计。

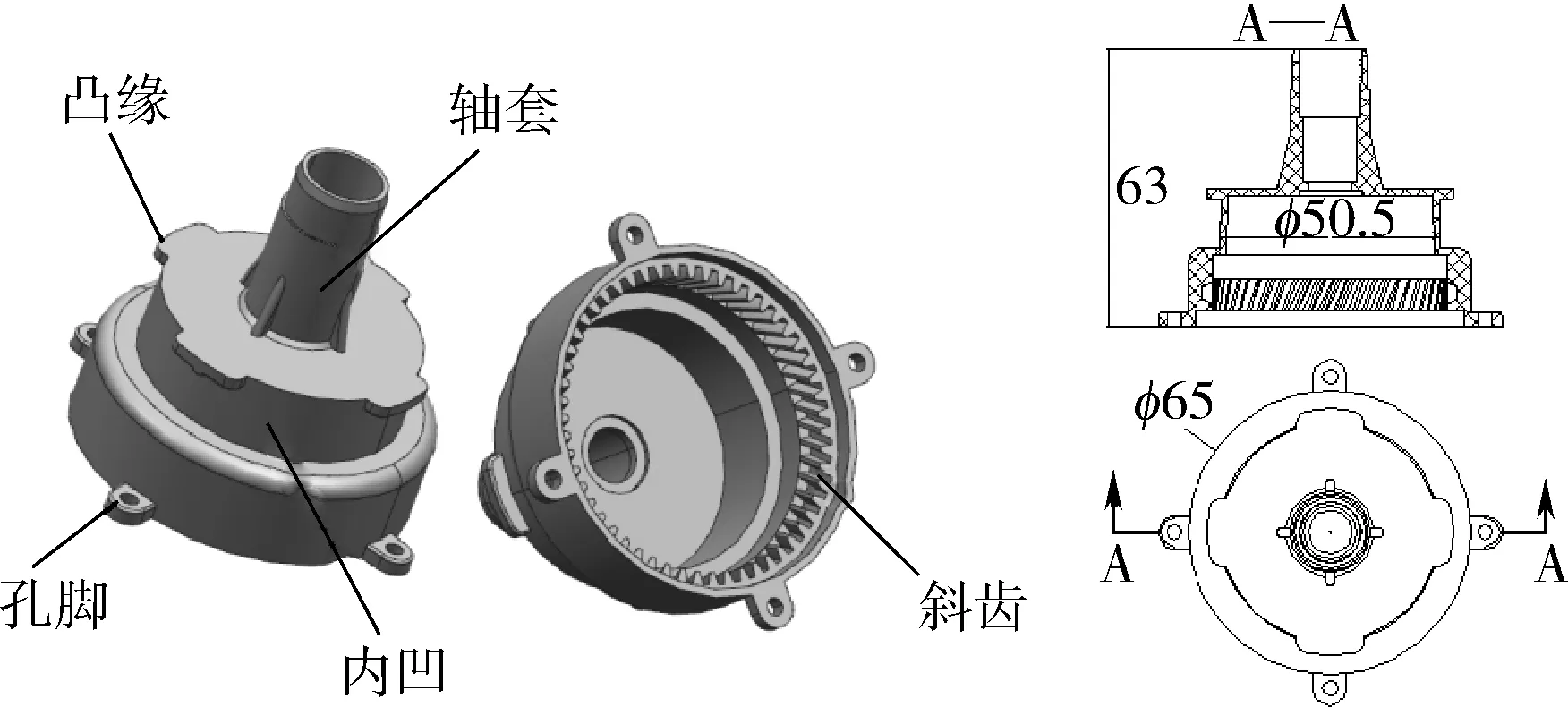

1 塑件结构

塑件结构如图1所示,塑件材料为改性聚丙烯(PP);塑件上端为轴套,下端为端盖,端盖内部为行星斜齿轮。塑件的外壁不允许有浇注痕迹;塑件精度要求为MT4。结合客户要求及塑件本身的形状特点,影响塑件模具结构设计的问题有以下几方面:

图1 塑件外形Fig.1 Shape of the product

(1)浇口位置的开设 主要是塑件上端的轴套直径小且高,与下端的套盖外径大且矮,形成注塑体积不均衡问题,浇口位置的开设影响塑件的分型,同时也决定料流的流动特性和塑件的最终注塑质量。

(2)塑件上由于凸缘和孔脚之间形成的内凹导致塑件的分型脱模变得复杂,需要采用侧面抽芯脱模机构来实现内凹特征的脱模。

(3)内壁上设计有斜齿轮的脱模难脱模,需要做特殊的旋转脱模处理,可以采用塑件的自润滑旋转来实施脱模,但孔脚上4个内孔型芯将阻碍塑件在斜齿型芯上地旋转,因而,要实现塑件的自润滑旋转脱模必须先对4个孔脚上的4个内孔进行先行抽芯脱模,以保证塑件在斜齿型芯上的无阻碍自旋转,这是本塑件模具结构设计的难点所在。

(4)塑件上内壁面较深,包紧力大,因而塑件的顶出脱模如采用顶针顶出一次性脱模容易将塑件顶白。

(5)塑件为圆环型,冷却管道一般采用钻孔方式做成的直通管道难以对塑件做到均衡冷却。

因此,塑件的模具设计首要的问题是确定塑件的浇注系统。其次是塑件的脱模机构的设计。

2 浇注系统CAE分析

2.1 CAE模型

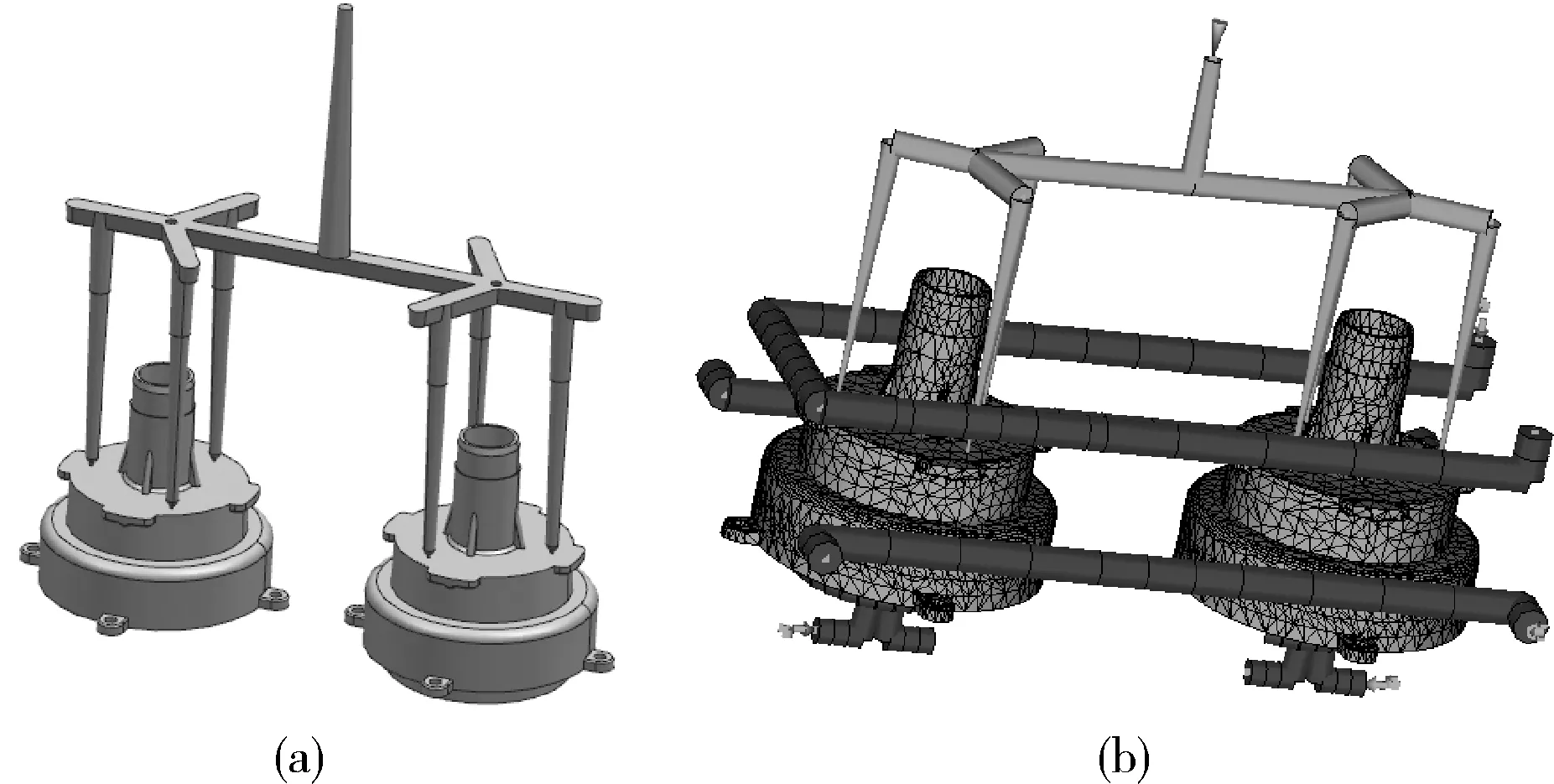

结合塑件的量产要求,采用一模两腔是本塑件模具布局的首选。结合注塑经验,单个模腔的浇注采用如图2(a)所示的三点式点浇口平衡浇注方案来进行。浇注系统设计的可行性和优化采用Moldflow2015 模流分析软件来进行。所构造的CAE模型如图2(b)所示,模型中,对于相同塑件同模注塑而言,CAE考察观察其结果时,只需考察其中一个塑件模型即可。运用该模型对浇注系统进行充填、保压、变形等方面的仿真分析,以确保该浇注下塑件潜在的注塑问题能得到及早消除。

CAE模型中,网格为双层面网格,网格规模为9 425个三角形单元左右,节点数为3 238个,纵横比最大为9.5,最小为1.23,平均为5.32;网格匹配率为91.23 %,模型能较好地满足CAE分析的要求。

(a)浇注系统 (b)两腔塑件CAE模型图2 CAE模型Fig.2 CAE Mode

采用Moldflow2015中的 【充填+保压+翘曲】方式来进行本塑件的注塑流动分析。方案的工艺参数设置为模温40 ℃,熔体温度240 ℃,注射时间1.1 s,速度/压力切换点为98.25 %,保压控制控制分两段保压:(1)0~4 s,40 MPa;(2)4~8 s,35 MPa。冷却时间制定为15 s;分离翘曲因素。

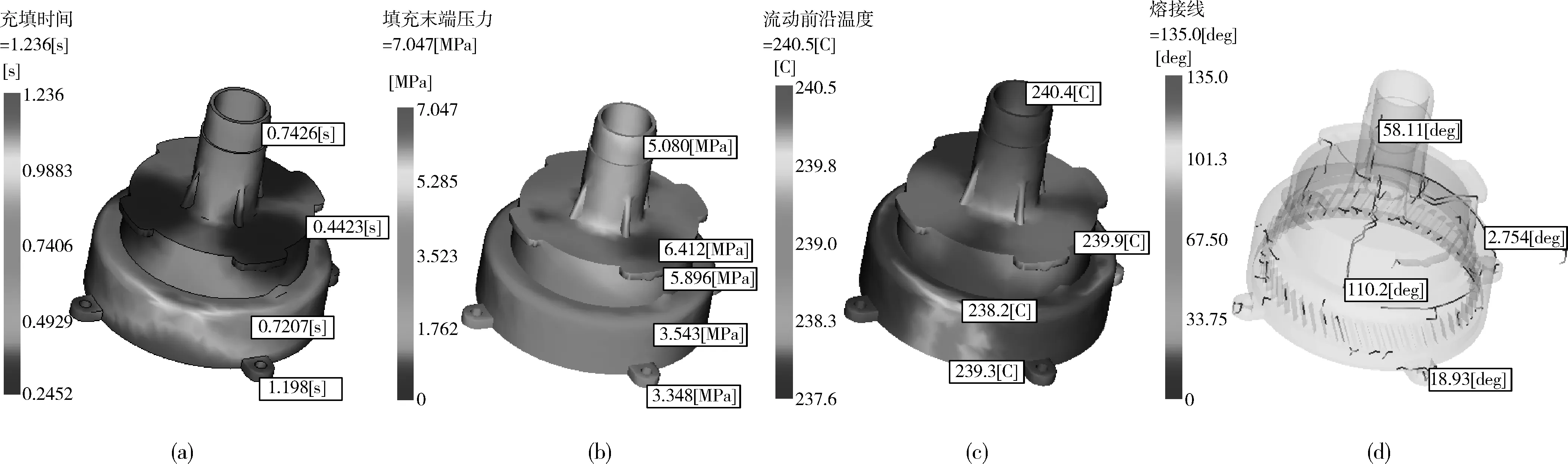

(a)充填时间 (b)充填压力 (c)前沿温度 (d)熔接线图3 CAE分析结果IFig.3 CAE analysis result I

2.2 CAE分析结果

方案运行分析后,其主要结果如图3所示。结果中,如图3(a)所示,充填总的时间为1.236 s。塑件上充填平衡时刻为0.742 6 s,过了0.7426 s后,塑件下端继续充填,而上端则处于初步保压状态,1.174 s时,下端已经达到充填饱满状态。注塑由充填转变为保压时注塑压力状态为最高40 MPa,充填末了压力为7.04 MPa,注塑过程对注塑机的压力要求不高,流动路径上压力损失小,且在产品的下端充填末端有足够的充填压力,注塑时的V/P转换时在 1.153 s,产品填充至98.86 %时切换,压力为 29.4 MPa,模腔内充填所需的压力为28.75 MPa左右。注塑时塑件的上、下端的压力分布基本平衡,料流充填基本能达到顺序注塑状态,说明流道平衡效果比较好,如图3(b)所示。

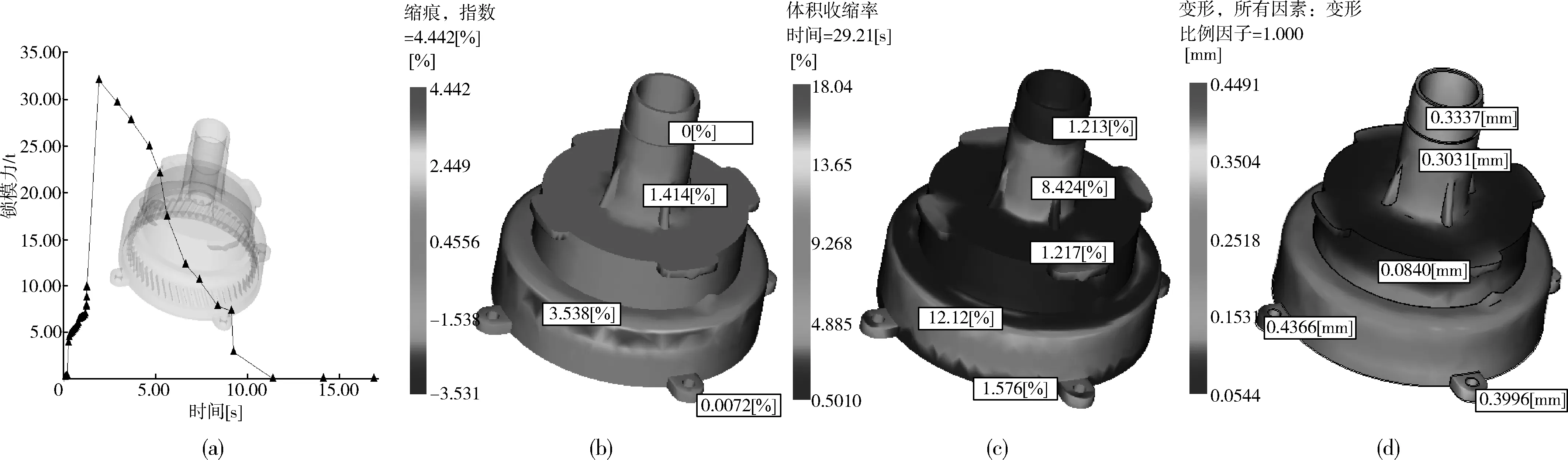

产品上的温度分布范围在237.6~240.5 ℃之间,流动前沿温差为2.9 ℃,在10 ℃之内,料流的流动性好,塑件上熔接线少,料流熔合效果好,如图3d所示。关注其它结果时发现, 模腔内最大剪切速率28 307 s-1,最大产生在0.823 s时刻,产品95 %的剪切速率为38 307 s-1, 未超过材料许用极限100 000 s-1, 剪切速率在材料的许用范围之内,最大剪切应力39.34 MPa,产品95 %的剪切应力0.22 MPa,在材料许用范围0.5 MPa以内。分析的锁模力值最大为9.93 t,未超出注塑机的载荷要求,如图4(a)所示。

气孔分析显示产品无困气现象,分型面排气已足够模腔排气。体积收缩率1.87 %,产品体积收缩均匀。产品大面上的缩痕指数比较均匀且数值较低,最大值出现在下端外沿位置处,缩痕程度不影响外观件建议接受,如图4(b)所示。产品大部分区域收缩小,局部区域收缩较大,为12.2 %,需要加强冷却。产品总的变形量为 0.054~0.4491 mm,如图4(d)所示,经变形量与塑件同方向上的尺寸对比后,塑件的尺寸精度能控制在MT4精度范围内。从CAE结果分析看出,该浇注系统能较好地满足本塑件的浇注。

(a)锁模力 (b)缩痕指数 (c)体积收缩 (d)翘曲变形图4 CAE分析结果IIFig.4 CAE analysis result II

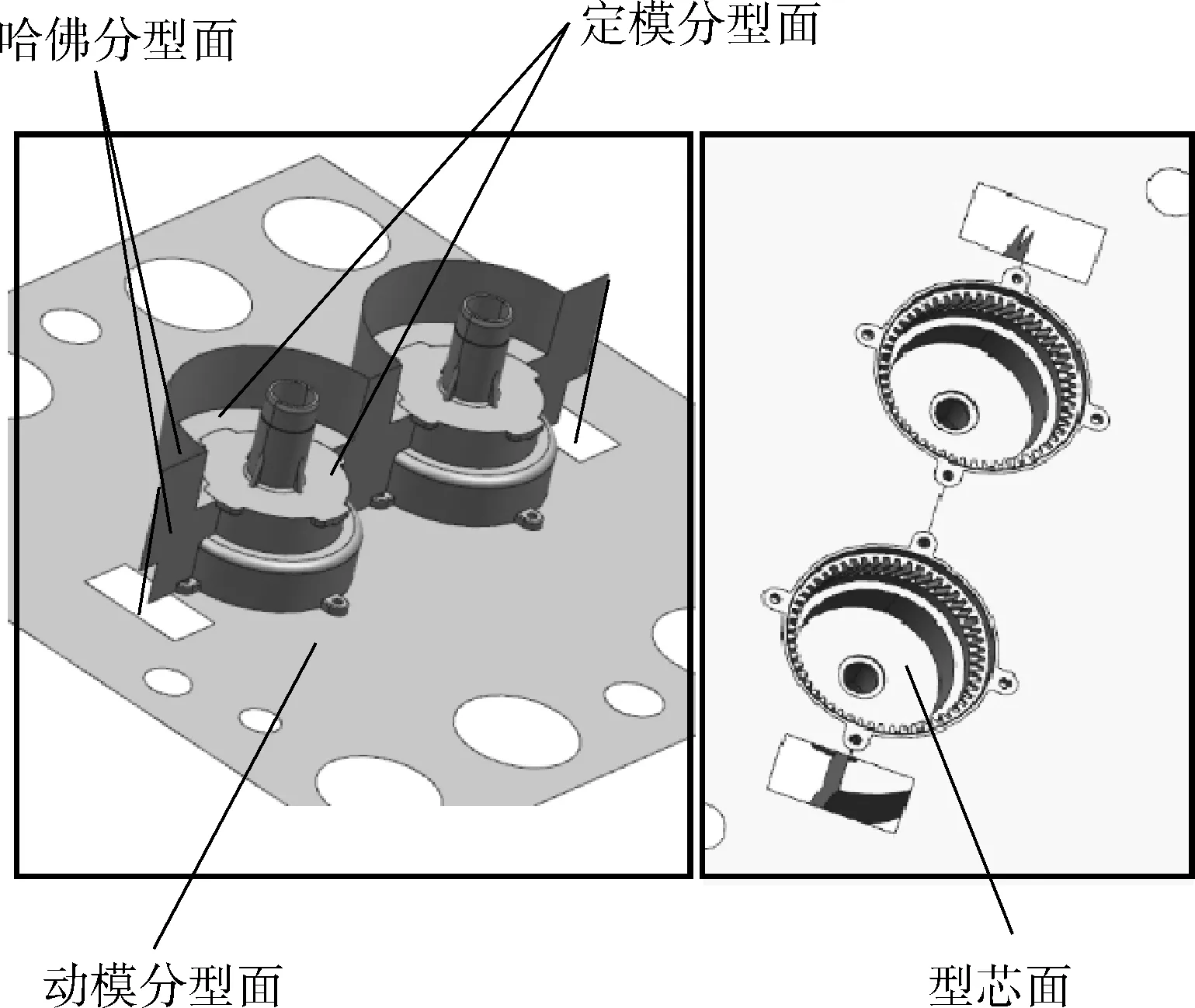

3 分型设计

显然,采用图2所示的点浇口浇注系统后,点浇口所在的位置需划分为型腔面,结合塑件的脱模需要,最终确定的分型设计如图5所示。分型面包括三个类型的面:定模分型面、哈弗分型面、 动模分型面。定模分型面主要便于塑件轴套上端的脱模和浇口的开设,哈弗分型面用于塑件外壁内凹的侧向抽芯脱模,动模分型面便于塑件从模具上完全脱模,该分型面为塑件的主分型面。按此分型设计,塑件的脱模过程设定为:第一步,流道废料与塑件分离;第二步,流道废料自动脱模;第三步,孔脚特征处四个孔的成型件先抽芯,以保证塑件能在斜齿型芯上旋转自润滑脱模;第四步,塑件从型腔镶件中脱模;第五步,塑件从哈弗分型面所分出的哈弗滑块中脱模;第六步,塑件从型芯镶件上按斜齿方向旋转脱模脱出。

图5 塑件分型设计Fig.5 The injection molding analysis of parting

因而,本塑件在确定图2所示的浇注系统和以动模分型面为主分型面后,冷却系统设计、侧抽芯机构的设计、完全脱模方式是本模具设计的重点,这影响到模具整体的结构设计。

4 模具结构

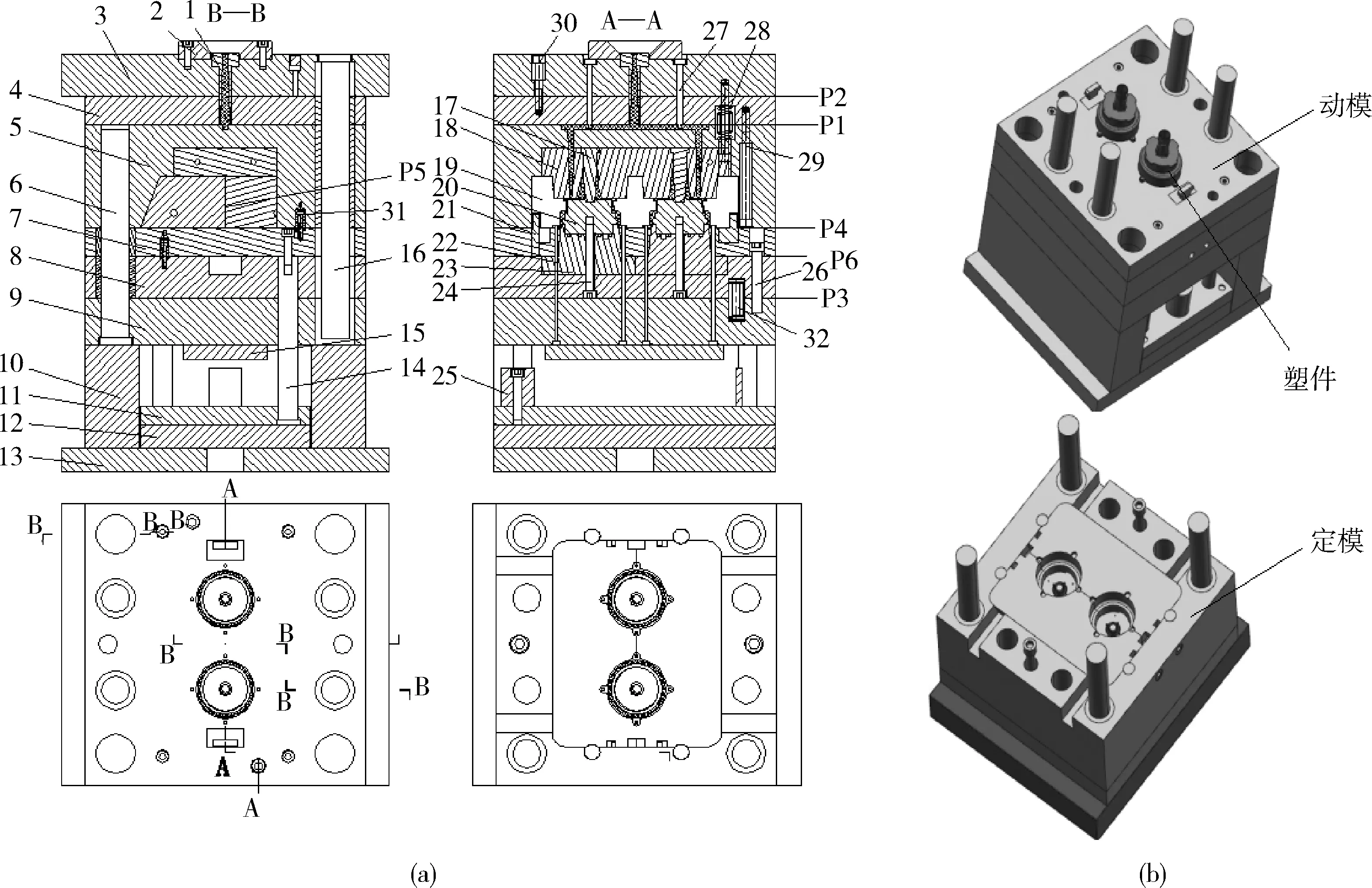

4.1 模架及布局

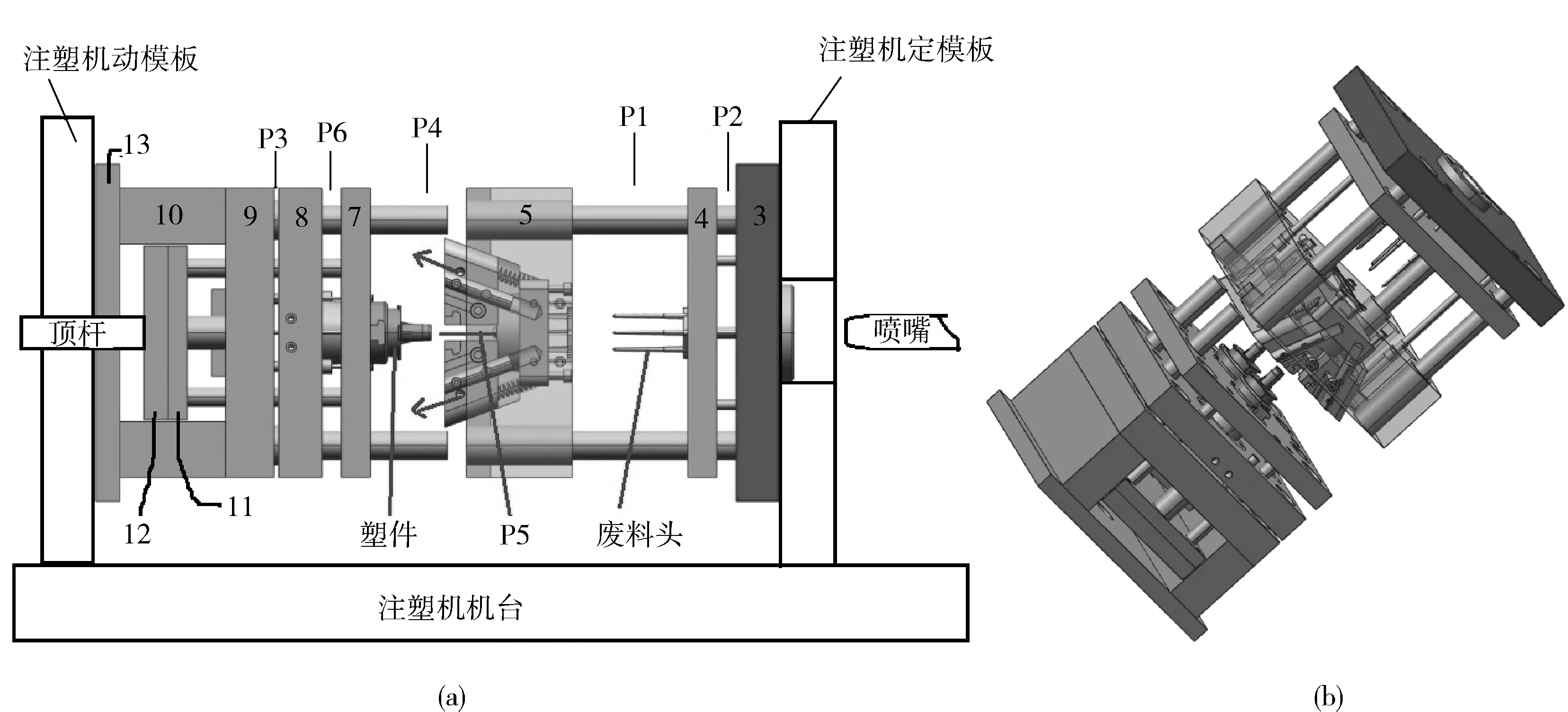

模具整体结构设计如图6所示,结合塑件的尺寸和周边外形特点, 及侧抽芯脱模的需要,模架选用龙记LKM三板模点浇口模架,模腔布局一模两腔;为保证塑件的自动脱模自动化注塑生产,模具有6次分型打开,其中模架开模分型面有5个,分别为P1、P2、P3、P4、P6,哈弗滑块侧滑分型有1个,为P5;打开顺序依次为:P1→P2→P3→P4→P5→P6。模架开模分型面中,P1分型面为模架第一次打开分型面,用于流道废料从模腔中拔出,实现塑件与流道废料在点浇口处崩断分离;P2分型面为模架第二次打开分型面,用于流道板将留于拉料杆27上的流道废料从浇口衬套1中拔出自动脱模;P3为第三次打开分型面,用于孔脚型针22的先抽芯,即用于塑件孔脚处4个孔与其对应的成型件孔脚镶针22与塑件的分离;P4第四次模架分型打开面,定模板5和动模推板7打开,用于塑件与型腔成型件的分离,塑件留于型芯镶件20上;P5为第五次打开面,该分型面为成型件的,不属于模架模板的分型打开面,用于哈弗滑块19的侧向打开;P6为模架第六次分型打开面,用动模推板7将塑件从型芯镶件20上完全顶出脱模。

1—浇口衬套 2—定位圈 3—面板 4—脱料板 5—定模板 6—动模导柱 7—动模推板 8—动模板 9—动模垫板 10—模脚 11—顶针盖板 12—顶针推板 13—底板 14—动模推板顶杆 15—孔脚型针压板 16—定模板导柱 17—中央型芯镶件 18—型腔镶件 19—哈弗滑块 20—型芯镶件 21—哈弗滑块限位钩 22—孔脚型针 23—型芯冷却镶件 24—型芯镶件锁紧螺杆 25—顶出限位块 26—动模板顶出限位拉杆 27—拉料杆 28—脱料板撑开弹簧 29—定模板拉杆 30—脱料板拉杆 31—树脂开闭器 33—动模板弹簧 P1~P6—定模开模面 P5—哈弗滑块分型面(a)模具结构视图 (b)动模、定模三维视图图6 模具结构Fig.6 Mould structure

4.2 成型件

成型件分为型腔一侧的成型件和型芯一侧的成型件,型腔侧的成型件包括中央型芯镶件17、型腔镶件18、及两个哈弗滑块19;型芯侧的成型件主要包括型芯镶件20、动模推板7。成型件采用镶件镶拼安装有利于成型件的加工和降低模具制造费用。

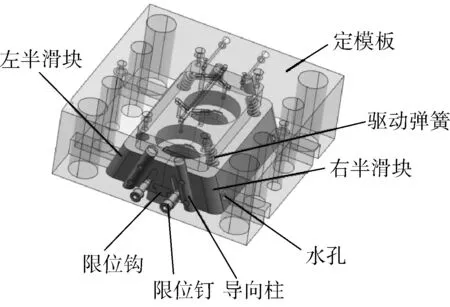

4.3 哈弗滑块机构

图7 哈弗滑块机构的安装Fig.7 Installation of a harvard slider mechanism

为实现塑件外壁内凹的脱模,在定模一侧的定模板内设计了对应的前模哈弗滑块脱模机构,如图7所示,哈弗滑块机构的主体成型件包括左半滑块和右半滑块,以右半滑块为例,其安装情况为:定模板对应导向柱位置开设导向柱安装槽,导向柱通过螺钉紧固安装于右半滑块的两侧后,可以通过导向柱的导向,在定模板内在驱动弹簧的驱动下斜向向下滑出,实现塑件外壁内凹槽的侧向抽芯脱模;右半滑块斜向向下滑出的限位由限位钉限制,防止其从定模板槽内脱落;左、右半滑块闭合时,由限位钩对两个半滑块进行锁紧定位,以防止其窜动,产生飞边,限位钩通过螺钉紧固安装于动模板8上,以保证哈弗滑块侧分型时能可靠地在动模推板7上进行。

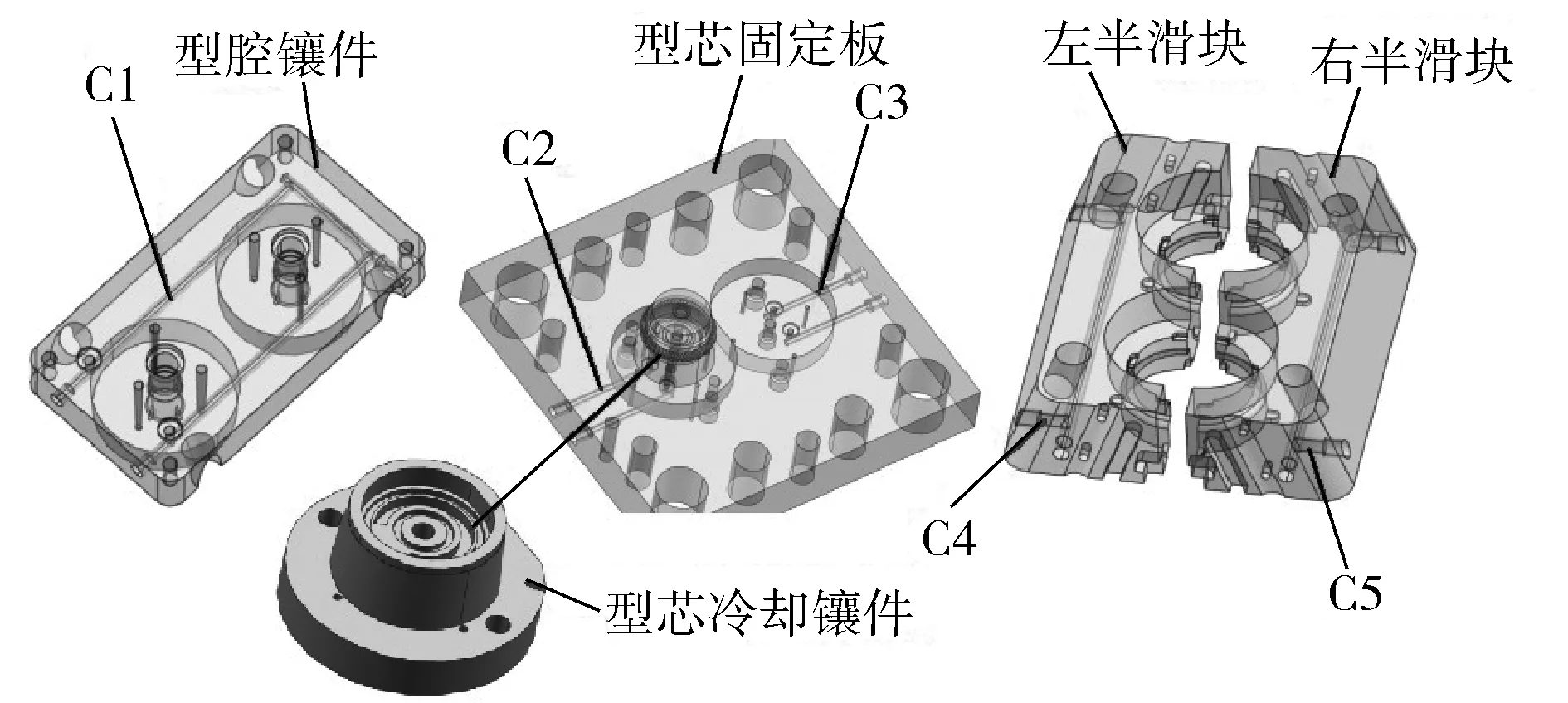

4.4 冷却

冷却设计中,如图8所示,针对型腔镶件18采用1条包围式直通水路C1进行冷却;两个型芯镶件20分别采用独立的C2、C3环形槽水路进行冷却,环形槽水路开设于型芯冷却镶件23,型芯冷却镶件23与型芯镶件20通过设置密封橡胶圈后紧固组合在一起;左半滑块、右半滑块分别采用各自单独的直通式水路C4、C5进行冷却。

图8 冷却设计Fig.8 Cooling design

5 模具工作原理

5.1 工作原理

模具在注塑机上的安装如图9所示,模具的工作的过程为:

(1)闭模注塑 模具安装于注塑机上后,闭合,注塑机通过喷嘴将熔融塑料注入模腔中。

(2)开模 开模时,分6个步骤实现塑件的自动化生产:

①P1打开 模具动模后退,P1打开,废料头与塑件在点浇口位置处断开分离,塑件留在模腔内,废料头则被前模拉料杆及浇口衬套拉住,留于脱料板4上。

3—面板 4—脱料板 5—定模板 6—动模导柱 7—动模推板 8—动模板 9—动模垫板 10—模脚 11—顶针盖板 12—顶针推板 13—底板 P1、P2、P4—定模开模面 P3—哈弗滑块分型面 (a)模具开模侧视图 (b)模具开模状态三维视图图9 模具工作原理Fig.9 Working principle of the mould

②P2打开 模具动模继续后退,P2打开,脱料板4将废料头从拉料杆和浇口衬套上刮出,实现流道废料的自动脱模。

③P3打开 模具动模继续后退,注塑机顶杆顶住顶针板,在撑开弹簧的作用下,动模首先在P3打开,打开时,动模板8和动模垫板9分开,塑件的孔脚四个孔先与孔脚型针22脱离脱模,脱模完毕,动模板8被动模板顶出限位拉杆26拉住,不能继续上行。

④P4打开 模具动模继续后退,P4打开,打开时,定模板5与动模推板7分离。

⑤P5打开 P4打开的同时,在哈弗滑块驱动弹簧的驱动下,左半滑块、右半滑块同步向两侧侧向抽出,即P5分型面打开,在限位钩的拉住下,左、右半滑块只能沿着动模推板7的面上滑动,而从定模板5内的腔中脱出,脱出到一定到距离,左、右半滑块与塑件分离,塑件不能勾住左、右半滑块,从而,左、右半滑块可以与动模推板7分离;塑件留于型芯镶件20上。

⑥P6打开 模具动模继续后退,注塑机顶杆顶住顶针板向上顶出,从而动模推板顶杆14及动模推板7向上顶出,从而动模推板7推动塑件在型芯镶件20上沿着斜齿自润滑转动脱模,塑件从型芯镶件上掉落,自动脱模。

⑦复位 复位过程与开模过程相反。

5.2 注意事项

(1)加热水道密封性要保证,以防止露出高温热水腐蚀模具成型件及烫伤操作人员。

(2)装配时,哈弗滑块的导向槽的滑动间隙合理设置为0.03~0.05 mm,以防弹簧推出时运动卡死,同时亦须保证闭模时,哈弗滑块能可靠地被定模板5的背面斜坡面可靠地压紧,防止注塑压力驱动而导致松退而产生飞边。

6 结论

(1)结合塑件的成型需要,在运用CAE辅助分析确定浇注系统的基础上,运用UG三维软件设计了塑件一模两腔布局的六板模点浇口结构模具;

(2)模具能实现塑件和流道废料的自动化脱模注塑生产;模具结构中,模架机构能实现5次模板打开动作和1次哈弗滑块分型侧抽芯脱模动作;机构设计中,在哈弗滑块下方设置的限位钩能保证哈弗滑块机构的两个半边滑块体同步实施对塑件外壁内凹的侧面分型脱模;动模一侧的两次顶出机构分两次来实现塑件的完全脱模,实现了塑件内壁斜齿特征在型芯上自润滑旋转脱模,保证了塑件的自动化注塑生产的顺利进行;

(3)模具结构设计合理,机构构思精巧,可为同类塑件的注塑生产提供有益借鉴。