PLA协同纳米CaCO3增韧PP的研究

2019-02-26张克宏苏羽航吴燕蓉

崔 颖,张克宏,*,肖 慧,苏羽航,吴燕蓉

(1. 安徽农业大学轻纺工程与艺术学院,合肥 230036;2.福建师范大学食品软塑包装技术福建省高校工程研究中心,福州 350300)

0 前言

作为应用最为广泛的一种热塑性塑料,PP因拉伸强度不高、抗冲击性能差、缺口敏感性大、不可降解等缺点而在发展和应用上受到限制,通过共聚、共混、填充增强等技术手段来改性PP成为提升PP综合性能的重要途径[1]。作为可完全生物降解塑料,PLA以优异的可生物降解、优良的力学性能而有着广泛的应用前景[2-4],由于和PP在加工温度和应用领域上的相近性使得将PLA和PP共混来改善PP性能成为新的研究热点[5-8];Park等[9]研究表明,PLA熔体强度低,结晶速率慢,作为高熔体强度的PP很容易结晶,可以诱导PLA结晶,增强PP/PLA复合材料的性能;冯钠等[10]研究发现,适量的PLA会使PP表现出明显的韧性断裂现象;但极性的PLA和非极性的PP共混面临着相容性差这个重要问题。随着纳米科技的发展,以纳米粒子为填料制备聚合物基复合材料受到人们的关注,研究发现,纳米粒子在聚合物基体中能够均匀分散,与聚合物基体形成特殊的界面状态而实现良好的相容,得到综合性能优良的复合材料[4]717-723[11-12];如将纳米CaCO3粒子加入塑料中可以大幅度提升基体的综合性能。这样因为纳米粒子粒径小、比表面积大,具有较强的表面吸附力,从而成为聚氨酯、聚碳酸酯、聚甲基丙烯酸甲酯和PP等聚合物材料的增强改性剂,改善产品的强度和尺寸稳定性[13]。有关纳米CaCO3填充PP的研究主要集中于力学性能方面,充分利用CaCO3纳米粒子的异相成核作用来推进PP晶体的生长,提升与聚合物基体间的相容性,有利于PP分子链导入晶格[14-15]。但纳米CaCO3粒子表面亲水疏油,与非极性的PP存在界面结合力弱的问题,受外力冲击时易导致材料性能下降。为使纳米CaCO3的纳米增强效应充分展示出来,提升其分散的均匀性和稳定性,提高与有机体的亲和性,成为当前运用纳米CaCO3增强聚合物时亟待解决的问题。本研究中,拟以纳米CaCO3较强的表面吸附力实现与PP、PLA的共混,利用其异相成核作用提升PLA与PP的相容并增韧PP性能,提升可生物降解性。

1 实验部分

1.1 主要原料

PP,工业级,中韩(武汉)石油化工有限公司;

PLA,3051D,美国NatureWorks公司;

纳米CaCO3,25 nm,上海缘江化工有限公司。

1.2 主要设备及仪器

同向平行双螺旋挤出机,SHJ-20,南京广达化工装备有限公司;

注塑机, JN55E,震雄机械有限公司;

旋转流变仪(ARES),MARS,美国TA公司;

电子万能试验机;UTM2502;深圳三思纵横科技股份有限公司;

液晶式塑料摆锤冲击试验机;ZBC1400-2,深圳市新三思材料检测公司;

差示扫描量热仪(DSC),Q100,美国TA公司;

偏光显微镜(PLM),Olympus BX51,日本Olympus公司;

鼓风干燥箱,DHG-9070A,上海三发科学仪器有限公司。

1.3 样品制备

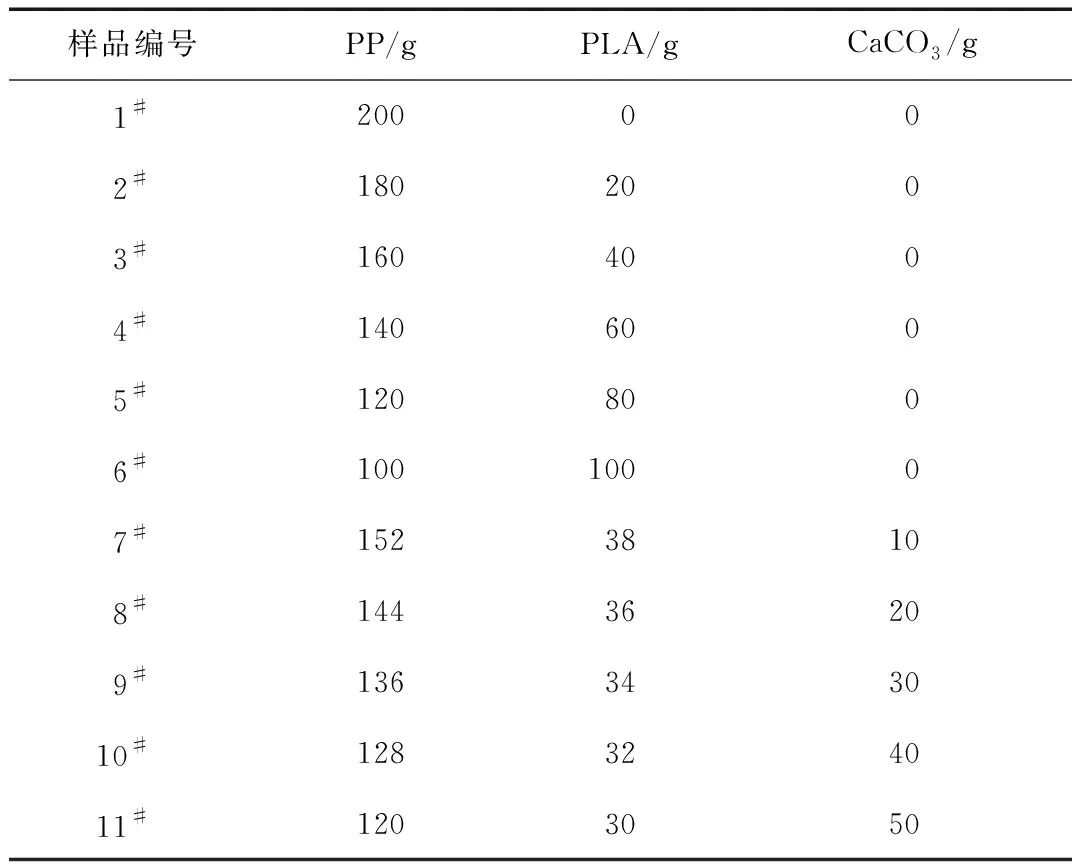

按表1所示的配比,将经过干燥的PLA与PP、纳米CaCO3混合,经双螺杆挤出机共混挤出,制得PP基复合材料,造粒;挤出机各温区的温度分别设置为180、185、185、190、195、195、190 ℃,螺杆转速为80 r/min;采用注塑机注塑标准样条。

表1 实验配方表

1.4 性能测试与结构表征

拉伸性能按照GB/T 1447—2005测试,拉伸速率为5 mm/min,每组测试5个试样,结果取平均值;

缺口冲击性能按照GB/T 1843—2008测试,每组测试5个试样,试样中间缺口角度为45°,深度为2 mm,摆锤冲击能为22 J;

DSC测试:试样质量约7 mg,氮气流速40 mL/min,升降温速率10 ℃/min,升降温范围30~200 ℃;

流变性能测试:利用ARES流变仪对PP/PLA/CaCO3复合材料的流变性能进行动态扫描,N2气氛,温度设定为190 ℃,剪切频率设为0.1~100 s-1;

PLM表征:将样品于210 ℃下熔融,热压成膜,恒温3 min后,经切片磨薄,于120 ℃恒温热台上保温30 min,取出后快速冷却,用偏光显微镜观察样品的结晶形态。

2 结果与讨论

2.1 复合材料的力学性能分析

图1为不同PLA含量PP/PLA复合材料拉伸性能与冲击性能的变化。从图1(a)中可以看出,复合材料的拉伸强度随PLA含量的增大先缓慢下降后快速增大,而断裂伸长率呈现先快后慢的下降趋势,这是因为PLA的拉伸强度高于PP,断裂伸长率低于PP所致。当PLA添加量达到10 %时,PP与PLA的相容性不佳导致PLA孤立的分散于PP基体中,复合材料拉伸强度和断裂伸长率呈降低趋势;随着PLA含量的增大,PLA在PP基体中的分布逐渐从分散相向连续相转变,并与连续分散的PP网络纠缠,提升了PP/PLA复合材料的拉伸强度,但PLA固有的脆性断裂特性导致PP/PLA复合材料断裂伸长率呈下降趋势。图1(b)中的冲击强度曲线表明,PP/PLA复合材料的冲击强度随PLA含量的增加呈先快后慢的增长趋势,充分表明随着PLA含量的增大,PP基体中PLA的构象从孤立的分散相转变为网络结构的连续相,低PLA含量时的空穴效应与高PLA含量时的网络结构可以有效改善复合材料的冲击性能[16]。综合分析表明,PLA含量为20 %时PP/PLA复合材料的综合力学性能最佳,拉伸强度为34.8 MPa,冲击强度为7.1 kJ/m2,分别比纯PP提高5.1 %和54.4 %;断裂伸长率为198.4 %,比纯PP降低62.5 %。

(a)拉伸强度与断裂伸长率 (b)冲击强度图1 PLA含量对PP复合材料力学性能的影响 Fig.1 Effect of content of PLA on mechanical properties of PP composites

图2为PP与PLA质量比为4∶1时,不同CaCO3添加量的PP/PLA/CaCO3复合材料力学性能变化。从图2(a)可以看出,PP/PLA/CaCO3复合材料的拉伸强度和断裂伸长率随CaCO3含量的增加呈先增后降的变化趋势,分别在CaCO3含量为15 %和10 %时达到最大值;冲击强度也表现出同样的变化趋势。分析认为,纳米CaCO3与PLA具有一定的相容性,低含量时纳米CaCO3粒子被PLA包覆,与PLA形成良好的界面黏合,通过界面间的过渡层承受作用力,提升复合材料的拉伸性能和冲击性能。随着纳米CaCO3粒子含量的增加,CaCO3在PP/PLA基体中形成网络结构,分散的CaCO3通过“滚珠增韧”和“异相成核”[17],提升了PP和PLA分子链在低温下的运动和规整度,细化的晶粒在不降低复合材料结晶度的同时实现对材料的增韧增强。CaCO3含量达到一定临界值后在PP/PLA基体中容易发生团聚,分散颗粒尺寸变大,出现分散不均,造成基体中缺陷增多,复合材料的力学性能降低。综合来看, CaCO3加入量为15 %时PP/PLA/CaCO3复合材料综合力学性能最佳,拉伸强度、断裂伸长率和冲击强度分别比未添加CaCO3时提升15.2 %、2.7 %和5.6 %。

(a)拉伸强度与断裂伸长率 (b) 冲击强度图2 CaCO3用量对PP/PLA复合材料力学性能的影响Fig.2 Effect of content of CaCO3 on mechanical properties of PP/PLA composites

2.2 复合材料热性能分析

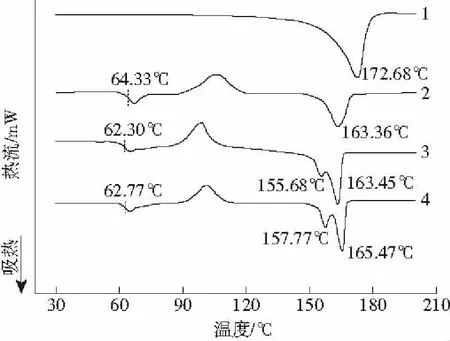

图3为PP、PLA、PP/PLA复合材料和CaCO3含量为15 %时PP/PLA/CaCO3复合材料的DSC曲线。PP在172.68 ℃处出现熔融峰,而PLA上出现的3个峰分别是玻璃化转变温度Tg(64.33 ℃)、冷结晶峰(106.29 ℃)和熔融峰(163.36 ℃)。加入到PP中的PLA形成网络结构会阻碍PP的结晶,也限制了自身链的重排,使得PP/PLA复合材料的熔融温度(163.36 ℃)比PP的熔融温度(172.68 ℃)降低了约9 ℃;添加纳米CaCO3后,CaCO3的“异相成核”作用提升了PP的结晶度, 同时加快了PLA的分子链重排, 与PP/PLA复合材料相比,PP/PLA/CaCO3复合材料的熔融温度略有升高。复合材料的Tg也表现出了同样的变化趋势,当PLA加入到PP中后,PP/PLA复合材料的Tg为62.30 ℃,比纯PLA的64.33 ℃降低了约2 ℃,但纳米CaCO3的加入对Tg几乎没有产生影响。

1—PP 2—PLA 3—PP/PLA 4—PP/PLA/CaCO3图3 不同样品的DSC曲线Fig.3 DSC curves of different samples

2.3 复合材料的流变特性分析

图4为PP、PLA、PP/PLA复合材料和CaCO3含量为15 %时PP/PLA/CaCO3复合材料的储能模量(G′)、损耗模量(G″)和复数黏度(η*)。从图中可以看出,G′、G″均随扫描频率的增加而增大,复合黏度随频率的增加而下降。G′能够反映材料的熔体弹性,PP的G′明显高于PLA的G′,混合后PP/PLA的G′在低频区逼近PLA,但在高频区又快速接近PP的G′;低频区PLA分子链的流动导致所形成的网络结构被破坏,被分割的PP结晶流动性增加;高频区PP/PLA复合材料的G′由PP主导。当PP/PLA中加入CaCO3后,CaCO3形成的网络结构会进一步细化PP结晶区,PLA分子链的流动和结构的变化对PP晶区的影响减弱,尤其是在高频区受CaCO3纳米粒子所形成的网络结构影响,CaCO3粒子的纳米效应与异相成核使得PP/PLA/CaCO3复合材料G′的变化与纯PP相似,不论是在低频区还是在高频区都比PP的G′小。损耗模量G″和η*的变化也很好的体现了复合材料内部这种变化。

□—PP ○—PLA △—PP/PLA(4∶1) ▽—PP/PLA/CaCO3(68∶17∶15)(a)储能模量 (b)损耗模量 (c)复数黏度图4 不同样品的流变特性曲线Fig.4 Rheology curves of different samples

2.4 复合材料POM分析

图5为PP、PLA、PP/PLA复合材料和CaCO3含量为15 %时PP/PLA/CaCO3复合材料的PLM照片。图5(a)、(b)中可以看出PP和PLA中有大而明显的球晶存在,当PP和PLA混合后,由于PLA在PP基体中形成网络结构连续相,束缚了PP晶核的增长,同时也束缚了自身分子链的有序堆砌。当加入CaCO3纳米粒子后,PP/PLA/CaCO3复合材料中出现了大量的细晶,这是CaCO3的异相成核作用明显增加了成核点所致[18],在有限的空间内PLA和PP的晶核相互竞争而无法充分长大,产生大量尺寸不均的小碎晶,表明PLA与纳米CaCO3能够协同增韧PP。

(a)PP (b)PLA (c)PP/PLA(4∶1) (d)PP/PLA/CaCO3(68∶17∶15)图5 不同样品的PLM照片Fig.5 PLM photos of different samples

3 结论

(1)将PLA与PP共混可以提升PP的拉伸强度和冲击强度,但断裂伸长率会下降,在PLA含量为20 %时,PP中PLA所形成的连续网络结构能够与PP交缠形成整体,形成综合力学性能最优的PP/PLA复合材料;当加入纳米CaCO3后,通过“滚珠增韧”和“异相成核”作用,实现对PP基体的增韧增强,当纳米CaCO3加入量为15 %时制备的PP/PLA/CaCO3复合材料综合力学性能最佳,拉伸强度、断裂伸长率和冲击强度分别比未添加CaCO3的PP/PLA复合材料提高了15.23 %、2.67 %和5.63 %;

(2)纳米CaCO3和PLA的引入使得PP/PLA/CaCO3复合材料的熔融峰出现双峰,低于纯PP的熔融温度,但高于PP/PLA复合材料的熔融温度,复合材料的结晶性能得到提升,耐热性能得到提高,细化的晶粒改善了复合材料的强度和韧性。