纳米纤维素晶须改性羧酸型水性聚氨酯的合成及性能

2019-02-26陆亚东张萍波蒋平平唐敏艳俞晓琴包燕敏高学文

陆亚东,张萍波*,蒋平平,唐敏艳,俞晓琴,包燕敏,高学文

(1. 江南大学化学与材料工程学院,江苏 无锡 214122;2. 昆山嘉利普制版胶粘剂油墨有限公司,江苏 昆山 215300;3. 嘉合实业(苏州)有限公司,江苏 苏州 215021)

0 前言

聚氨酯(PU)是一种含有氨基甲酸酯结构的高分子聚合物,已广泛应用于各种商品中,如弹性体、泡沫、油漆和粘合剂。但传统的聚氨酯产品通常含有大量的有机溶剂,以石油基二元醇为原料,偶尔也会含有游离的异氰酸酯单体,一定程度上加剧了环境污染[1],因此逐渐被WPU取代。但WPU也存在一系列问题,如材料的力学性能、热稳定性差,所以必须对其进行改性[2]。

通过将纳米材料添加到聚合物中制备纳米复合材料在材料改性领域已经得到了极大关注,这是因为形成的纳米复合材料与原有的材料相比,体积没有太大的变化,机械性能却得到显著的改善。典型的纳米添加物有黏土[3-4],羟基磷灰石[5-6],多壁碳纳米管[7], CNC[8]等。CNC作为一种新型环保的纳米改性材料,由于其低成本、低密度、表面积大、耐热性,得到越来越多的重视[9-10]。

本文以酸解法制备了CNC[11],然后以其分散在水中的悬浮液为填料,蓖麻油(CO)为原料合成的水性聚氨酯,两者通过超声物理共混制得纳米复合聚氨酯材料(WPU/CNC)。对CNC进行了FTIR和TEM测试;对CNC改性后的聚氨酯进行FTIR、粒径分析、SEM、TGA、力学性能、DSC测试。

1 实验部分

1.1 主要原料

微晶纤维素,化学纯,上海泰坦有限公司;

异佛尔酮二异氰酸酯(IPDI),工业级,无锡东润电子材料科技有限公司;

蓖麻油、N-甲基吡喏烷酮(NMP)、丙酮、无水乙二胺、三乙胺,分析纯,上海国药化学试剂有限公司;

2-2-双(羟甲基)丙酸(DMPA),分析纯,阿拉丁(上海)有限公司;

辛酸亚锡,化学纯,上海国药化学试剂有限公司。

1.2 主要设备及仪器

透射电子显微镜(TEM),JEM-2100,日本JEOL公司;

旋转蒸发仪,R1001-VN,郑州长城科工贸有限公司;

Zeta电位及纳米粒度分析仪,Zeta PALS,美国布鲁克海文公司;

薄膜拉伸强度测定仪,XLW PC,济南兰光机电技术有限公司;

热失重分析仪(TG),TGA/1100SF,瑞士梅特勒-托利多仪器有限公司;

差式扫描量热仪(DSC),DSC8000,瑞士梅特勒-托利多仪器有限公司;

全反射傅里叶红外变换光谱仪(FTIR),Nicolet 6700,美国赛墨飞世尔科技有限公司;

冷冻干燥机,FD-1A-50,北京博医康实验仪器有限公司;

场发射扫描电子显微镜(SEM),S-4008,日本日立株式会社;

超声波细胞粉碎机,JY99-ⅡDN,宁波新芝生物科技股份有限公司。

1.3 样品制备

CNC的制备:通过硫酸水解的方法制备CNC,称取6 g微晶纤维素,加入到装有硫酸(质量分数为64 %)的单口烧瓶中,两者的比例为微晶纤维素:硫酸为=1∶15 g/mL[12],在50 ℃下剧烈搅拌(500 r/min)50 min;然后加去离子水稀释10倍终止反应,充分搅拌后,将得到的纤维分散液体,在离心机中以10 000 r/min离心10 min,收集上层纳米纤维悬浮液,去除离心管底部大尺寸的纳米纤维素;将得到的悬浮液经透析处理,直至pH=5~6[13],最后将透析后的悬浮液经冷冻干燥后得到纳米纤维素晶须;

聚氨酯乳液的制备:称取经真空干燥处理后的蓖麻油(3.42 g)、IPDI(2.78 g)添加到充有氮气保护以及配有冷凝管的三口烧瓶(100 mL)中,以500 r/min的转速在80 ℃下搅拌反应1 h,然后加入含DMPA(0.32 g)的NMP(0.64 g)溶液,搅拌5分钟体系均匀后,滴加两滴辛酸亚锡催化剂,反应30 min后添加5 mL丙酮来降低体系黏度,避免凝胶化发生;继续反应2.5 h后检测到异氰酸根的含量达到预算值(采用二正丁胺滴定法),缓慢降温至50 ℃,加入三乙胺(0.24 g)成盐反应30 min,降至室温后,将三口烧瓶转移到用生物冰袋冷却的水中,降温5分钟后,以1800~2000 r/min高速搅拌,依次快速加入水(34.65 g)乳化,乙二胺(279 uL)扩链30 min;反应结束后,转移至单口烧瓶中,旋蒸分离溶剂丙酮,最终得到固含量为20 %左右的蓖麻油基水性聚氨酯乳液;

纳米复合聚氨酯膜的制备:将不同质量分数的CNC(分别为0.125 %、0.250 %、0.50 %、1.00 %)超声30 min分散于水中(5mL),然后加入到聚氨酯乳液中,再超声处理1 h,最后将混合均匀后的聚氨酯乳液均匀的涂抹在聚四氟乙烯的模具上,室温下放置16 h后,在50 ℃的烘箱中干燥48 h,置于干燥器中保存,纳米纤维素晶须改性羧酸型水性聚氨酯的制备过程如图1所示。

图1 CNC改性水性聚氨酯的制备过程Fig.1 Preparation process of CNC modified waterborne polyurethane

1.4 性能测试与结构表征

FTIR分析:使用全反射傅里叶红外变换光谱仪对纳米复合膜的结构进行表征和分析,扫描范围为4 000~500 cm-1,扫描次数设定为32,分辨率为4 cm-1;

NCO含量测定:根据HG/T 2409—1992《聚氨酯预聚体中异氰酸酯含量的测定》的标准进行NCO值的测定;

粒径分析:使用Zeta电位及纳米粒度分析仪对水性聚氨酯乳液的粒径进行测定,将WPU乳液浓度稀释至0.1 %,测试温度为25 ℃,激光散射角是90 °;

TEM分析:将几滴稀释至0.01 %(质量分数)的CNC悬浮液滴在碳涂覆的铜网网格上,并在干燥前加入一滴2 %乙酸双氧铀负染料,然后将样品在真空下干燥12 h以进行TEM测量;

SEM分析:采用SEM分析观察复合膜的断裂面形貌,测试前样品需要在液氮中脆断并进行表面喷金处理;

TGA分析:纳米复合材料的温度测试区间为25~600 ℃,氮气环境,升温测试速率为20 ℃/min,气体流量为50 mL/min;

接触角测试:通过接触角的大小来测定纳米复合膜的亲疏性,在环境温度为25 ℃下测试,取3次实验平均值为最终结果;

拉伸性能按QB/T 2415—1998测试,通过模具将纳米复合膜裁剪成型,在环境温度25 ℃,相对湿度在65 %~85 %的条件下测试,通过测量拉伸强度及断裂伸长率来测定纳米复合膜的力学性能,拉伸速率为50 mm/min,测量结果是取3次实验平均值。

2 结果与讨论分析

2.1 纳米复合材料的FTIR

1—CNC 2—WPU 3—WPU-0.125 4—WPU-0.250 5—WPU-0.500 6—WPU-1.000图2 CNC及CNC改性水性聚氨酯涂膜的FTIR谱图Fig.2 FTIR spectra of CNC and CNC modified waterborne polyurethane coatings

2.2 乳液粒径分析

1—WPU 2—WPU-0.125 3—WPU-0.250 4—WPU-0.500 5—WPU-1.000图3 不同CNC含量对乳液粒径分布的影响Fig.3 Effect of different CNC contents on particle size distribution of emulsion

图3为含不同CNC含量的复合乳液粒径分布图,由图可知纯WPU乳液的平均粒径主要分布为49.6 nm附近,且分布较窄。在CNC加入量为0.125 %时,平均粒径为69.4 nm,但分布区间变化不明显。这是因为低含量的CNC加入到WPU中,由于含量低且分散性能良好,对WPU整个粒径分布无明显影响。当CNC含量达到0.250 %,乳液的平均粒径随着CNC含量增加而增加,分布区间为148~220 nm。从图中还可以看出随着CNC添加量的增加,乳液的粒径分布区间也有一定程度的加宽,这可能是高含量的CNC在聚氨酯乳液中发生局部微量团聚,造成了一定程度的相分离,导致了粒径的不均一,粒径分布有所变宽[14]。

2.3 纳米纤维素晶须TEM及涂膜SEM分析

图4为纤维素微晶经硫酸水解后产生的纳米纤维素晶须的TEM照片,从图中可以看出晶须的宽度30~50 nm,长度在150~250 nm,这些尺寸与文献报道的在相似条件下以相同的纤维素材料制备的纳米纤维素晶须吻合,可用于水性聚氨酯的改性[15]。

纳米纤维素晶须尺寸/nm:(a)200 (b)50图4 纳米纤维素晶须的TEM照片Fig.4 TEM image of nanocellulose whiskers

图5(a)~(e)中给出了纯WPU及CNC添加量分别为0.125 %、0.25 %、0.50 %、1.0 %纳米复合涂膜断面的SEM照片。未添加CNC的WPU断面平整光滑,当CNC的添加量为0.125 %和0.250 %时,虽然表面起了部分褶皱,但褶皱面较为平滑,而当CNC含量大于0.250 %时,CNC团聚现象随着CNC含量的增加愈发明显,粗糙化程度加剧。这是由于在CNC较低含量的情况下,CNC能在WPU涂膜中均匀分布,分散性好;而在高含量时,由于CNC的较高表面张力,导致团聚现象的发生[16]。尤其在CNC含量为1.0 %,断裂面的“海岛”结构特别明显。

(a)WPU (b)WPU-0.125 (c)WPU-0.250 (d)WPU-0.500 (e)WPU-1.000图5 不同WPU含量纳米复合涂膜断面的TEM照片Fig.5 TEM image of the coating with different content of WPU

2.4 涂膜TG分析

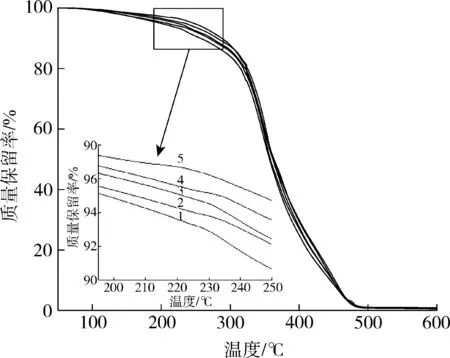

1—WPU 2—WPU-0.125 3—WPU-0.25 4—WPU-0.5 5—WPU-1.0图6 CNC改性涂膜的热降解行为Fig.6 Thermal degradation behavior of CNC modified coating

图6中显示了纯WPU和不同CNC含量的纳米复合涂膜的热失重曲线图,表1中总结了热失重5 %、50 %的热降解温度以及250 ℃下聚氨酯膜的残炭率。从图中可知所有的样品都有两个重量连续损失的阶段;第一阶段为200~350 ℃内硬链段结构(主要为脲键、氨基甲酸酯)以及CNC(一般分解温度为200~300 ℃)的分解[17]7,第二阶段为软链段结构(C—C和C—O—C键)的热解, 主要温度区间为350~450 ℃[18]。

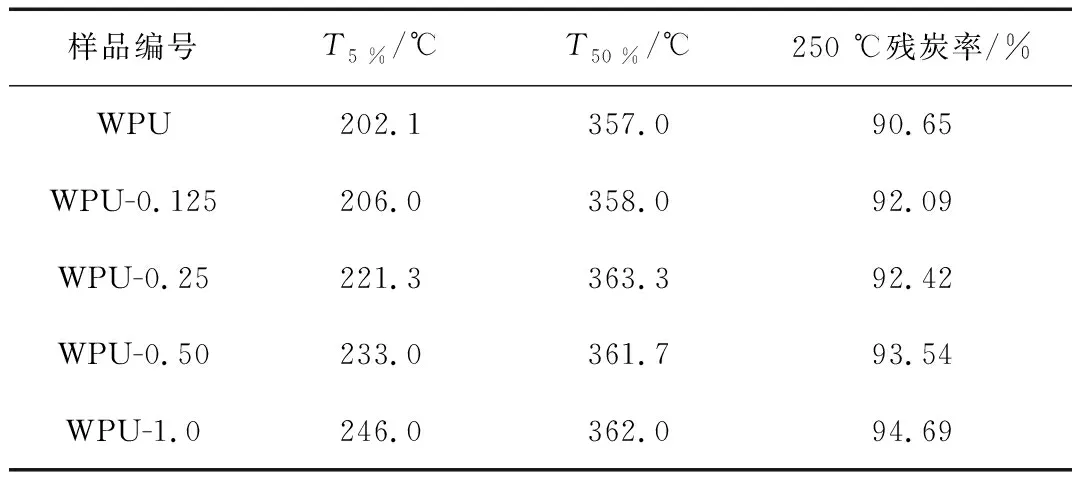

表1 CNC改性涂膜的热降解行为

根据表2可知,随着CNC含量的增加,复合膜的T5 %呈现递增的趋势。尤其是CNC含量为1.0 %时,复合膜的T5 %与纯WPU相比提高了43.9 ℃。这是因为一方面CNC本身的分解温度高于WPU,另一方面CNC与WPU之间形成的包裹结构增大了材料的热阻,所以需要更高的温度来分解。另外,从T50 %的温度变化趋势中可知,CNC含量高于0.25 %时,分解温度先降低后上升,这表明CNC含量为0.25 %时,CNC在体系内分布均匀,而当CNC含量为0.50 %,发生了部分团聚,致使了涂膜性能的不均一性,所以分解温度有所降低,当CNC含量为1.0 %时,由于含量高致使整体的热阻上升,所以分解温度有一定程度的上升[19]。此外,从250 ℃残炭率也可看出,CNC可提高纳米复合膜的热稳定性。

2.5 力学性能分析

图7为室温下不同含量CNC对WPU涂膜拉伸强度及断裂伸长率的影响。由图可知纯WPU涂膜的拉伸强度为17.56 MPa,断裂伸长率为289 %。在添加量低于0.25 %时,随着CNC含量的增加,拉伸强度从17.56 MPa增加到27.96 MPa,断裂伸长率从289 %增加到326 %。当CNC含量高于0.25 %时,随着CNC含量的增加,拉伸强度与断裂伸长率持续降低。其中当CNC含量为0.25 %时,断裂伸长率与拉伸强度最佳。证明CNC含量为0.25 %时,具有亲水性的CNC在WPU基质中良好均匀分散,但随着CNC含量的继续增加,可能存在一些自聚集,这就造成了CNC与聚氨酯基质间的界面面积减少,导致氢键密度降低和应力转移,所以材料的拉伸与断裂伸长率降低。另外当CNC含量为0.25 %时断裂伸长率的微量增加是因为硬链段/CNC界面中新增的氢键作用[17]。

图7 不同CNC含量对WPU涂膜力学性能的影响Fig.7 Effect of different CNC contents on mechanical properties of WPU coatings

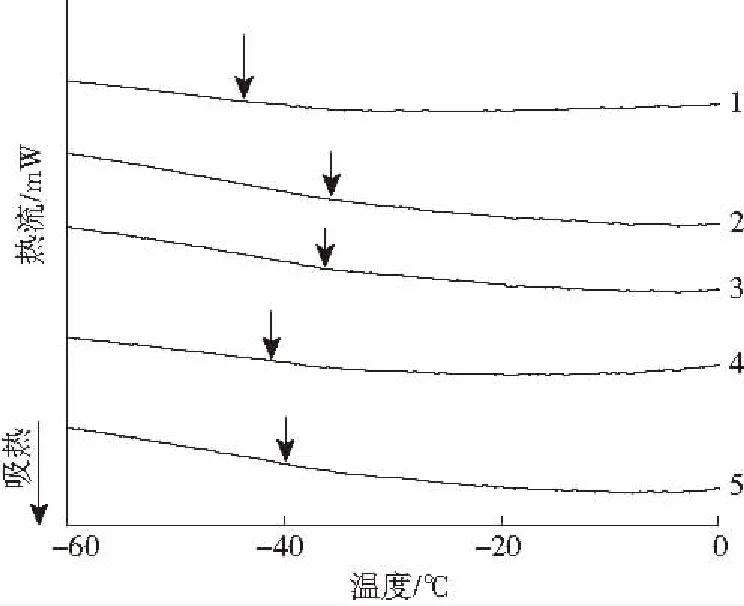

1—WPU 2—WPU-0.125 3—WPU-0.25 4—WPU-0.5 5—WPU-1.0图8 不同CNC含量改性WPU涂膜的DSC曲线Fig.8 DSC curves of WPU coatings with different CNC contents

2.6 涂膜DSC分析

图8为不同CNC含量下改性WPU涂膜的DSC曲线,从图中可以看到涂膜软链段的Tg以及硬链段熔化趋势。纯WPU涂膜的Tg为-42.3 ℃,加入了CNC后Tg整体呈现上升趋势。当CNC含量为0.125 %时,最高可达-38.7 ℃,这是因为CNC的加入有利于硬链段与软链段的微相分离,而在微相分离的过程中提高了材料整体的结晶度,其中CNC作为成核剂[20],CNC含量在0.125 %及0.25 %时,由于在体系中分散均匀,所以Tg提升较多,而过多的添加量则会引起局部团聚,性能的不均一,Tg小幅度降低,这与前面的力学性能和热重分析相符。

3 结论

(1)以植物油基多元醇(CO)为原料,以纳米纤维素晶须(CNC)为改性物质制得纳米复合材料(WPU/CNC)。通过CNC和聚氨酯基质的氢键作用,实现了CNC在聚氨酯乳液内的均匀分布、拉伸强度和热稳定性的提升;

(2)当CNC添加量仅为0.250 %,拉伸强度从17.56 MPa增强到27.96 MPa,断裂伸长率也有小幅度的提升,表现出了较为优异的力学性能。这表明低含量的纳米纤维素可以在WPU乳液中良好分散,有效的促进聚氨酯膜的微相分离,于硬度微区形成氢键;但当加入量过多时,极易引起团聚,造成严重的微相分离,致使材料的力学性能降低;

(3)相对于未改性的WPU,添加CNC后的复合材料膜在热稳定性方面有较大改善,并且在低于1 %时,随着添加量的增多,热解温度还呈现增加趋势,所以若能进一步改善CNC在WPU中的分散性,则材料的热稳定性可以有更好的提升,这一方面的研究值得继续探索。