某难选氧硫混合铅锌矿尾矿再选试验研究

2019-02-25谢坪全魏清成肖东升

谢坪全,魏清成,肖东升

(云南科力环保股份公司,云南 昆明 650031)

在人类生产与生活对各种资源需求的不断增长,以及全球性资源危机日益突出的环境下,对氧硫混合铅锌矿的高效开发与优化利用成为当前矿产资源开采生产领域研究和关注重要问题。值得注意的是,由于氧硫混合铅锌矿的矿物种类较多,并且其矿物组成较为复杂等多种因素综合影响,导致当前氧硫混合铅锌矿的浮选工艺及其应用效果并不十分理想。因此,结合当前氧硫混合铅锌矿浮选氧化锌工艺流程及其应用现状,对其工艺技术进行优化改建,以促进矿产资源的有效回收与综合利用,促进其矿产开发与生产的综合效益提升,具有十分积极的作用和意义。

1 回收方法综述

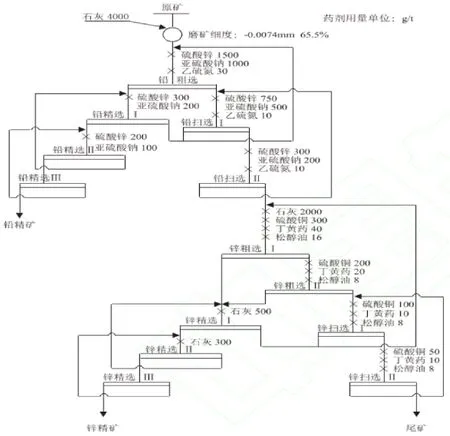

图1 混合浮选工艺流程

(1)常规浮选方法。采用传统混合浮选工艺流程进行上述铅锌矿尾矿氧化锌浮选过程中,如图1所示,运用药剂解决泡沫发粘、难以消泡等问题,通过系列的分选设备改善,提升精矿品位的回收率,在生产成本降低和工艺流程简化过程中收到很好的效果。此外,针对粗粒级矿物等在回收困难原因上进行了查找,首先进行了相关的实验,采用的方法是硫化黄药浮选法,这种方法采用胺类捕收剂优先附着于矿井上的性质,在细粒级矿物中进行筛选,脱泥处理后大量的矿物损失,在矿井中经过实验结果表明,捕收剂对矿物的回收效果较差,考虑到新的天然矿中零星矿的密度都在四季每立方米左右,因此采用重选的方式进行了分选,对入选性品位太低的,尝试对尾矿进行重新的选择。例如浮选的方法,对锌矿物进行进一步的萃取[1]。

经过大量探索,采用两种捕收剂进行组合使用,在弱酸条件下,无序脱泥不能直接进行锌粗精矿的筛选,对于粗精矿进行精选重选和酸浸之后可以将锌品位提高到18%左右,经过重选锌品位提高到36%左右;此时,经过重选和前期的硫化锌精矿合并之后,锌含量已经可以大于55%。其中,粗精矿直接酸浸之后浸出率较低,这是由于少量硫化锌矿物不能进行进出,最终选用了先浮选后进行粗精矿重选的工艺方案[2],如图2所示。

(2)铵-胺活化-黄药法。在铅锌矿浮选尾矿原矿中加入搅拌剂进行脱泥之后,在抑制剂、硫化剂、捕收剂综合运用等,脱泥后的矿浆中采用浮选柱回收氧化锌矿,获得氧化锌精矿。按以下步骤进行:初步破碎后经给料机进入圆锥破碎机进行破碎,将难处理氧硫混合铅锌尾矿经装载机给皮带输送进入颚式破碎机,初步破碎,将制得的矿粉加入搅拌筒内进行搅拌,破碎后进入螺旋分级机进行筛选,不合格的返回球磨机继续进行研磨经给料机进入球磨机进行研磨,研磨后的物料合格的氧硫混合铅锌浆的磨矿占85%:①原矿经破碎、磨矿至74μm的矿粉含量占75wt%~90wt%;②对磨矿产品进行分级,得到20μm的细粒级物料和+20μm的粗粒级物料;③将20μm的细粒级物料调浆后,依次加入铵胺活化剂,搅拌10min~20min,硫化钠5kg/t~15kg/t,搅拌10min~30min,硫酸铜200g/t~600g/t,搅拌5min~20min,黄药类捕收剂,按每吨原矿添加300g~700g,搅拌5min~15min后进行粗选;④粗选后的底流中依次加入铵胺活化剂,搅拌5min~10min,硫化钠2kg/t~5kg/t,搅拌5min~10min,硫酸铜、黄药类捕收剂,按每吨原矿添加100g~300g,搅拌5min~10min后进行扫选,扫选泡沫返回粗选作业,底流作为尾矿排除;⑤粗选的泡沫进行两次精选,一次精选时间为5min~10min,二次精选为5min~10min,一次精选底流返回粗选,一次精选泡沫进行二次精选,二次精选底流返回一次精选作业,二次精选泡沫作为精矿[3]。

图2 高碱度优选浮选工艺流程示意图

2 矿石性质

某铅锌矿浮选尾矿中锌矿物氧化率达到了80%以上,含泥重,全分析结果见表1。

表1 某铅锌矿尾矿的混合样多元素分析结果(%)

由表1可知,该尾矿的有价元素为锌,脉石主要是铝硅酸盐及铁质脉石。

3 氧化锌矿浮选试验研究

结合矿石性质及相关浮选氧化锌的方法,通过捕收剂单独进行实验,对氧化锌矿物选择性较好,捕收剂的选择性单独使用时,泡沫出现粘膜粘稠的情况,因此选择好的捕收剂功效会倍增。

图3 开路试验流程图

在组合性使用的过程中出现了协同效应,配合使用药剂搅拌、辅选时间控制等方式,经过实验结果表明,辅选的效果比初期的使用效果较好。在硫酸用量条件实验中,对氧化锌矿浮选的影响结果进行了充分考虑,采用硫酸量增加的方式,先降低锌品位然后进行增加,在锌回收率上呈现先增加后将后降低趋势,综合考虑回收率和品位,选择了增加硫酸用量的方式,锌回收率达到了75.33%,水玻璃用量条件的影响,在实验中结果表明,随着水玻璃用量的增加,锌品未呈现上升趋势,锌回收率出现了先增加后降低的情况,因此选择水玻璃用量进行增加。

在进行回收的过程中,发现粗精矿回收率没有增加,此时锌品位的下降较多,因此通过水玻璃用量条件的增加,使得回收率逐渐增加到75.33%,效果比较好。四捕收剂用量条件,随着捕收剂用量的增加,心粗精矿品位将逐渐降低,此时回收率发生了提高的情况,当补数既增加提高到PA64+FB350+60g/T之后,增加药剂的情况下,锌品位下降,角度回收率几乎不再增加[4]。开路实验在前期确定的药剂用量基础上进行了粗选,精选重选,在开路实验中实验流程如下,经过两次初选,一次进行辅选实验之后,通过重选实验获得了较高的回收率,得到了38.33%的矿锌精矿。

闭路试验中开展初选和必须路实验结合的方法,得到了含锌率达到38.88%以上的锌精矿,经过直接销售之后,经过验证,尾矿锌含量含锌较高,采用酸浸实验,浸出率大于82%,浮选和重选、酸浸后,回收率可以达到75%以上效果。较好因此经过研究之后,酸浸加萃取加电机等实验,也可以进行进一步的适用于锌矿浮选尾矿浮选,重选+酸浸、浮选+酸浸等多种方案进行实验,对比发现铅锌浮选尾矿锌含量较低的情况下,再细极细粒级矿物中还可以进行低品位难选,氧化锌矿的进一步的提取,通过浮选+重选的闭路实验得到了含锌量较高的锌精矿,并入硫化锌金矿直接进行销售之后,认为浸出率在酸浸实验的情况下可以大大提升[5]。使用重选+酸浸、浮选+酸浸,总回收率可以达到75%以上,效果较好。

4 结论

本文针对低品位难选氧硫混合铅锌矿尾矿中浮选氧化锌方法中存在的问题,对低品位难选氧硫混合铅锌矿尾矿氧化锌浮选采用初选+扫选+精选回收工艺方案,在初选及扫选过程均加入加有调整剂的混合液,不仅有效解决了传统的调整剂浮选氧化锌药剂生产成本高、浪费严重、回收率低等问题,而且经试验验证分析显示能够获取较好的氧化锌浮选效果,对提高低品位难选氧硫混合铅锌矿尾矿中氧化锌浮选效果以及促进矿产资源的优化开采与综合利用都具有十分积极的作用和影响。