氧化铝厂电气主设备运行状态智能监控系统

2019-02-25刘心

刘 心

(东海氧化铝有限公司,山东 烟台 264001)

氧化铝厂生产工艺具有很强的连续性特点,在运行过程中如果其中某台设备发生腐蚀或磨损,甚至个别零件发生故障都会造成整体生产停产[1]。在生产过程中,设备好坏直接影响产品质量与企业生产效率,从氧化铝厂设备管理流程方面考虑,需要采取设备管理与设备流程监控两个方面考虑。信息技术的快速发展,对氧化铝厂运行设备可靠性也提供了新的要求,传统氧化铝厂电气主设备运行状态智能监控作为一种被动保护模式,对设备故障检测有着一定盲目性与未知性,造成设备检修资源的浪费[2]。因此针对这一缺陷,提出氧化铝厂电气主设备运行状态智能监控系统,改变当下被动监控模式,将设备实时运转数据与历史运行数据对比,掌握设备运行状态,确定最佳检修方案。

1 氧化铝厂电气主设备运行状态智能监控系统硬件设计

1.1 系统框架设计

氧化铝厂电气主设备运行状态智能监控系统根据实际设备运行需求,以设备运行数据为基础,加入智能分析模块,构成智能监控数据库。数据库采集来源以电气主设备运行实时数据,专门使用周期性数据采集工具,加入到数据库中。

整体系统设计使用B/S结构,提供整体服务器强大运行分析能力。在MVC模式下,终端将任务交给服务器,将动态更新数据传输到数据库,并挖掘原始数据,通过挖掘参数设置,满足智能监控系统运行需求。

1.2 数据收集器设计

电气主设备运行状态智能监控系统以设备运行数据为基础,收集与处理电气主设备中实时运行数据,将原始数据送入数据处理器,经放大、去噪、补偿等处理后,形成数据正比信号处理。数据收集器对设备运行中精确小目标或远距离目标进行测量,测量时以设备运行点为精准定位测量中心,准直系数据获取方式能够实现更加精确数据采集。采集器采用嵌入式PC/104系列模块,该模块具有可靠性高、功能性强、功耗低等优点,能够适用于大部分硬件系统连接,形成便携式仪器。将原始数据转变成为分类数据集,送入到微处理器。数据收集模块将数据合理分配,实现数据实时传送。

2 氧化铝厂电气主设备运行状态智能监控系统软件设计

2.1 数据库设计

电气主设备运行状态智能监控系统将数据收集器中同步数据定时到数据库中,以时间为计量单位,对数据库进行模式设计。数据库具有标注时间开始、结束以及设备号等属性,便于大型数据分配。数据库将原始电气主设备运行状态通过同步采集形式,实现数据挖掘。考虑到实时数据中存在着数据异常、数据突变、数据缺失等问题,采用数据挖掘算法,提升数据库处理性能。数据库采用移动平均法进行数据空缺值处理:

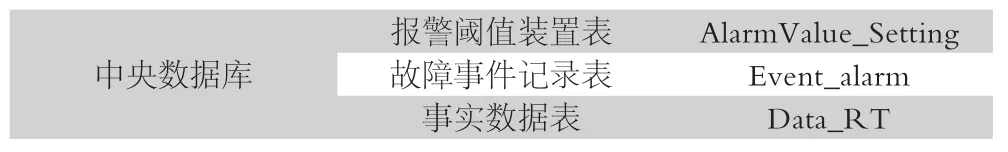

其中,f为数据空缺值代替数值;n为数据平均值历史数据。考虑到监控记录数据数量大、种类多等,将数据库与OPC接口对接,其数据库结构,如表1所示。

表1 系统数据库结构

中央数据库报警阈值装置表 A l a r m V a l u e_S e t t i n g故障事件记录表 E v e n t_a l a r m事实数据表 D a t a_R T

2.2 故障推理机制

系统对数据库中数据采用基于产生式规则与框架的正反混合推理方式,支持离线查询与在线诊断两种形式。在线诊断主要通过对实时运行数据查询,经分析处理后,得到相关事实,直接驱动诊断推理。离线诊断则利用设备与系统接口相关诊断故障现象,根据历史数据进行故障诊断推理,找出设备运行故障部位,指导用户找到故障原因。

3 仿真实验

3.1 实验准备

根据氧化铝厂电气主设备运行状态监控过程特点,对不同地区的90台氧化铝厂电气主设备运行状态进行监控。对每台主设备平均采集10个数据条件下,确保设备显示数据刷新时间在5s~10s,监控系统在设备发生故障后10s内发出报警信息。利用氧化铝厂电气主设备运行状态智能监控系统与传统氧化铝厂电气主设备运行状态监控系统分别对90台电气主设备运行状态进行监控,分别设置为实验组与对照组,对比两组监控结果。

3.2 实验结果分析

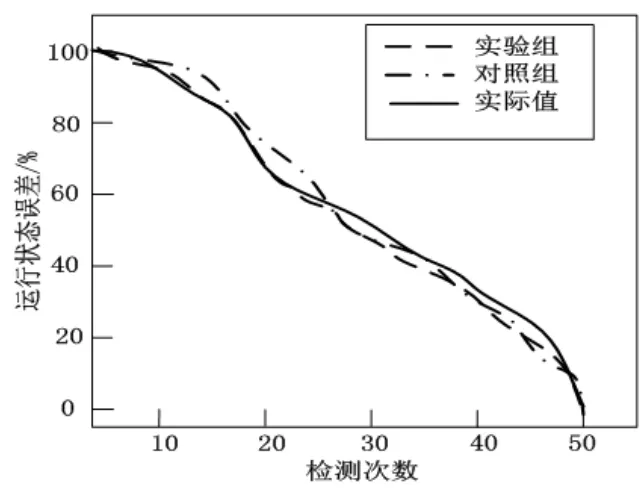

利用两组系统监控主设备运行状态,首先分析设备历史数据后,按照百分制分析设备运行健康状态,根据实时运行数据制定趋势曲线,其结果如图1所示。

图1 设备运行状态误差分析图

在设备运行状态误差分析图中可以直观的看出两组系统监控预测率,可以看出实验组趋势预测误差情况更小,从而证明其系统有效性。

4 结束语

针对氧化铝厂主设备运行状态监控中存在的弊端,提出氧化铝厂电气主设备运行状态智能监控系统。将电气主设备运行状态中历史数据与实时运行数据统一到数据库中,经处理后建立数据挖掘过程,使用智能分析模块,让系统执行速度更快,有效完成智能氧化铝厂主设备运行状态监控。