电动汽车分布绕组铁氧体电机的电磁设计

2019-02-25易梦云李新华汪思敏刘光华

易梦云,李新华,汪思敏,刘光华

(湖北工业大学,武汉 430068)

0 引 言

电动汽车驱动用铁氧体永磁辅助式磁阻同步电动机(以下简称铁氧体电机)逐渐受到人们的关注[1-3]。与电动汽车驱动用钕铁硼永磁同步电动机相比,铁氧体电机在电磁设计上存在一定差异。文献[4]就电动汽车驱动用集中绕组铁氧体电机极槽配合、不可逆退磁等问题进行了研究,但没有涉及分布绕组铁氧体电机电磁设计问题。

国外一些学者就电动汽车驱动用分布绕组铁氧体电机电磁设计进行了相关研究。文献[5-6]研究了电动汽车驱动用4极24槽铁氧体电机抗去磁问题,重点讨论了转子“U”形磁钢槽大小及位置对不可逆去磁的影响,但没有就极槽配合等对铁氧体电机转矩能力的影响进行分析。文献[7]介绍了电动汽车驱动用55 kW铁氧体电机的电磁设计方案以及电机转矩特性的仿真方法和结果,并分析了恶劣工况下铁氧体磁钢的不可逆退磁,但没有讨论d轴磁钢槽层数以及磁钢切向不分段对电机性能的影响。文献[8]研究了铁氧体电机转子“月”形磁钢槽时的抗电枢反应去磁问题,详细分析了磁钢不同充磁方向厚度、弧长以及隔磁结构形状等对去磁能力的影响,但没有研究“月”形磁钢槽转子铁氧体电机的转矩能力和转矩脉动率。本文以60 kW电动汽车驱动用铁氧体电机为例,采用计算机仿真方法,研究分布绕组铁氧体电机电磁设计中极槽配合、磁钢布置对转矩能力和性能的影响,同时讨论铁氧体磁钢的不可逆退磁问题,得出能够指导工程实践的有益结论。

1 极槽配合

与集中绕组铁氧体电机相同,极槽配合与电机的转矩能力和性能密切相关。分布绕组铁氧体电机可以选择的极槽配合比较多,需要进行多个极槽方案的比较分析。

本文研究铁氧体电机的主要技术数据如表1所示,定子铁心外径和轴向长与同规格钕铁硼永磁同步电动机基本相同。

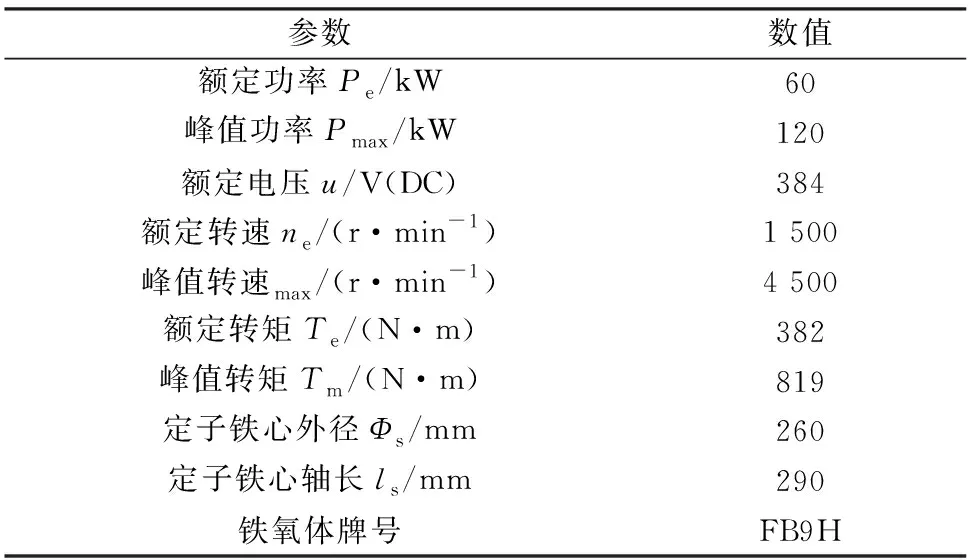

表1 铁氧体电机的主要技术数据

分布绕组铁氧体电机极数太少会影响电机的转矩能力,极数太多又使转子结构复杂,一般选择6极或8极,这里讨论6极铁氧体电机方案。

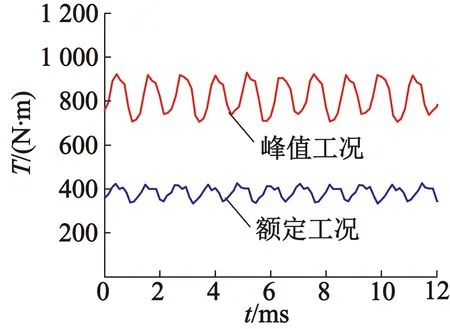

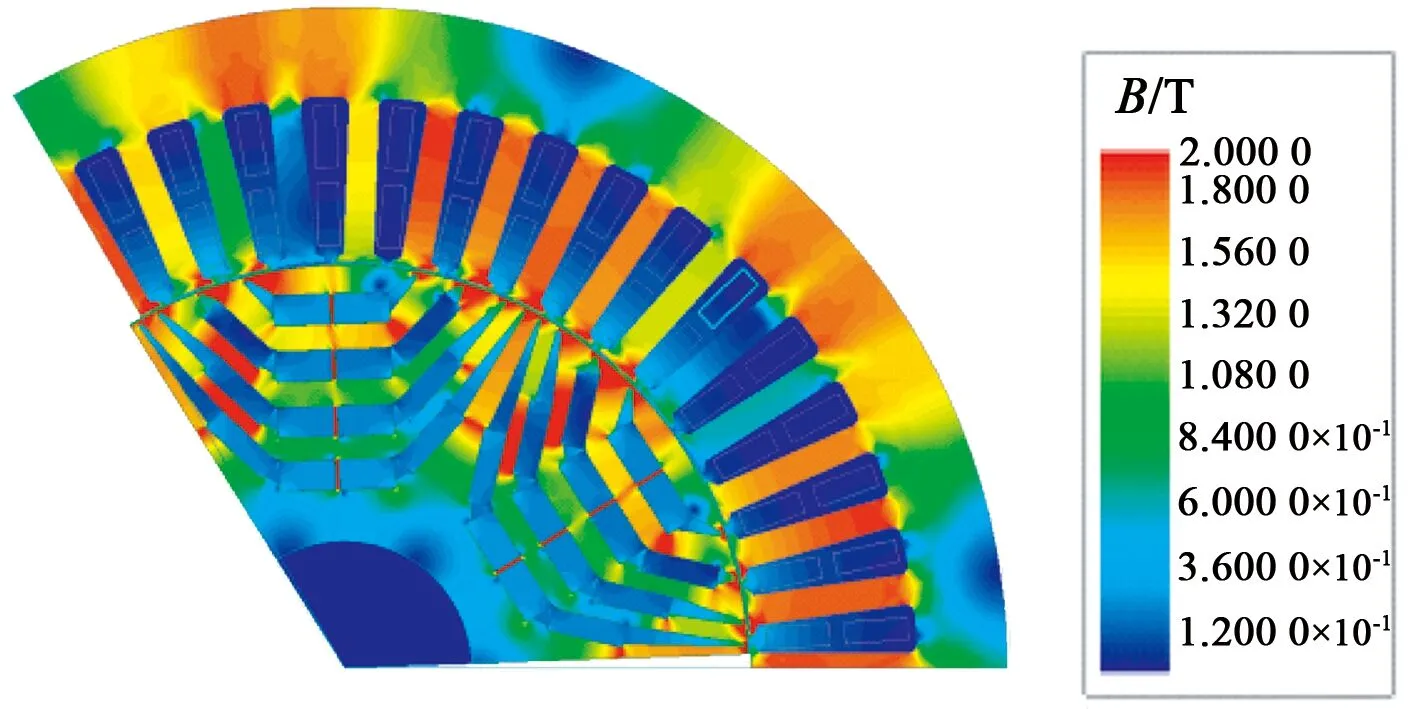

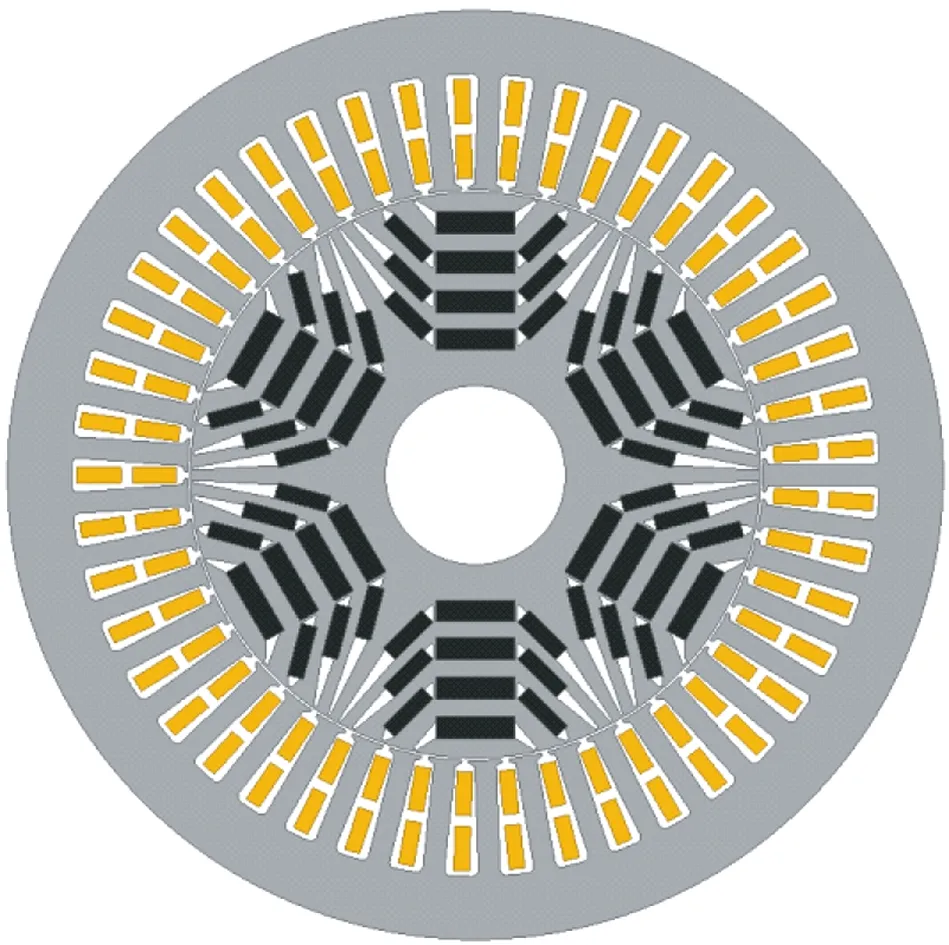

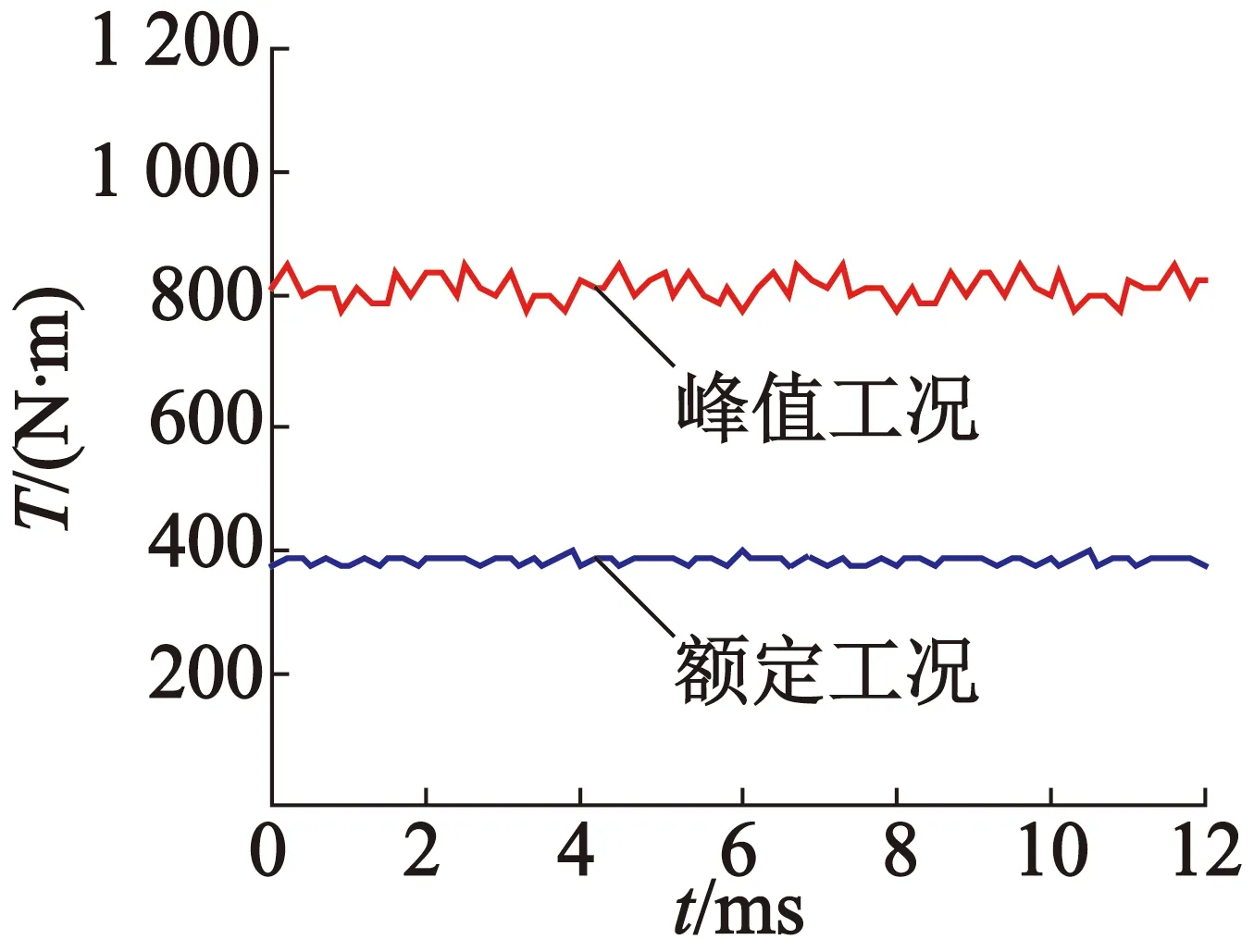

下面讨论6极/36槽、6极/45槽和6极/54槽三种极槽配合方案,其中6极/36槽和6极/54槽为整数槽绕组,6极/45槽为分数槽绕组。图1是三种极槽配合铁氧体电机的仿真模型,转子均采用四层“U”形磁钢槽结构,槽内全部放置磁钢。对电机模型进行负载仿真,图2是不同极槽配合铁氧体电机额定和峰值电磁转矩时的仿真波形,表2为三种极槽配合铁氧体电机的仿真结果。

(a) 6极/36槽

(b) 6极/45槽

(c) 6极/54槽

图1不同极槽配合电机的仿真模型

(a) 6极/36槽

(b) 6极/45槽

(c) 6极/54槽

图2 不同极槽配合电机电磁转矩仿真波形

从表2可以看出,额定和峰值转矩工况时,6极/45槽所需电流最小,6极/54槽次之,6极/36槽最大。额定转矩工况电流相差并不大;峰值转矩工况电流就相差很大,如6极/36槽电流比6极/45槽大70A。显然,6极/45槽铁氧体电机的转矩能力和性能优于其它两种电机。可见,极槽配合对铁氧体电机峰值工况转矩能力有较大影响。

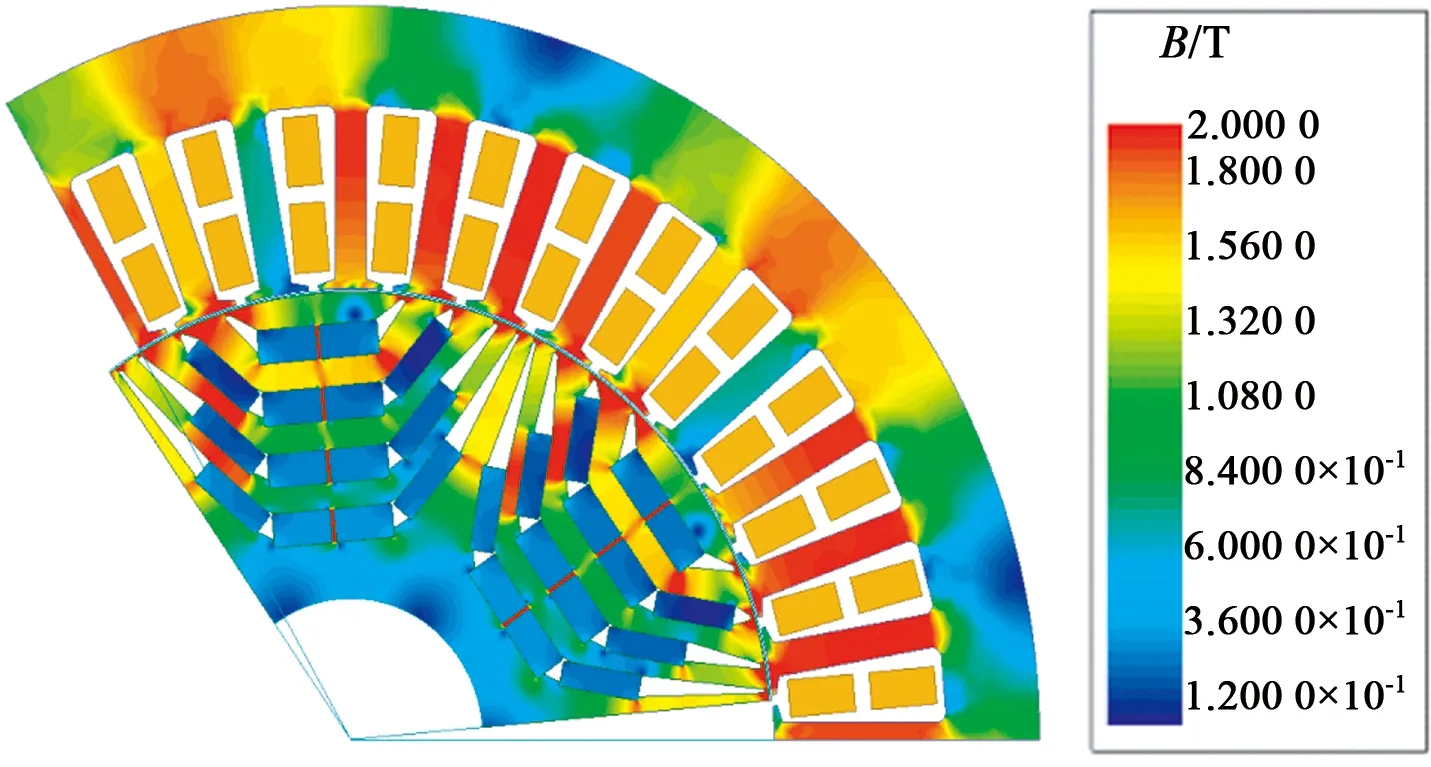

进一步观察,6极/36槽电机峰值转矩工况磁阻转矩占比最低,这与该工况电机的磁场分布状况有关。图3是三种极槽配合峰值转矩工况时电机的磁场云图。比较三种极槽配合时q轴定、转子磁路的饱和状况发现,6极/36槽电机饱和程度比其它两种极槽配合的重,说明该电机q轴电感下降较多,导致磁阻转矩下降,电流增大。

(a) 6极/36槽

(b) 6极/45槽

(c) 6极/54槽

图3不同极槽配合电机峰值工况磁场仿真云图

2 磁钢布置

铁氧体电机转子有多层磁钢槽,磁钢布置比较灵活。在选择磁钢布置方式时需要考虑多种因素,包括转矩能力与性能、转子结构与制造工艺以及磁钢不可逆退磁等。关于磁钢不可逆退磁问题,下一章节有专门讨论。

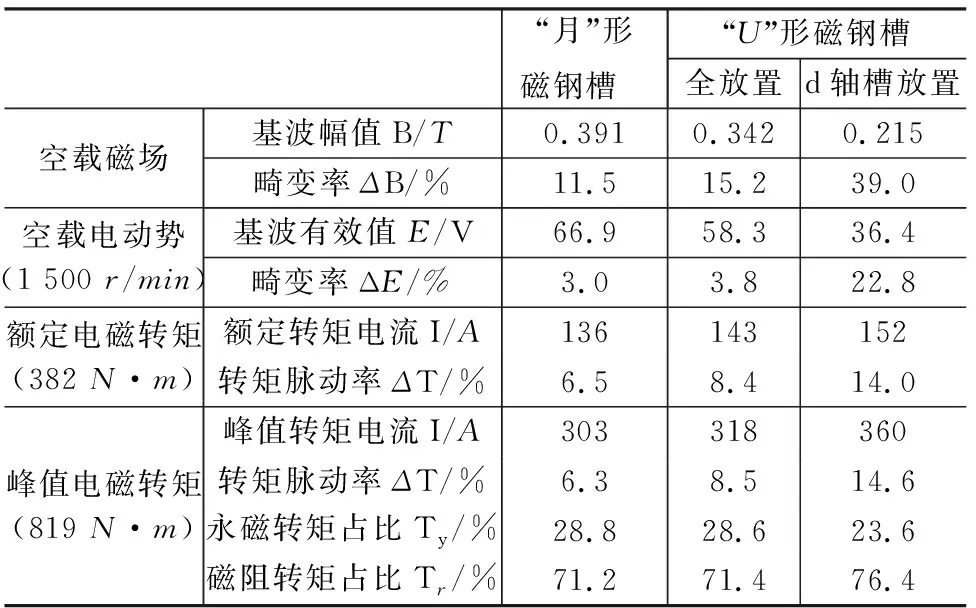

目前铁氧体电机转子以开“U”形磁钢槽居多,磁钢放置方式有两种:一种是转子“U”形磁钢槽内全部放置磁钢;另一种只在转子“U”形磁钢槽的d轴上放置磁钢。前者每极磁钢数目和规格较多,放置磁钢比较费时;后者每极磁钢数目和规格较少,放置磁钢也相对容易。还有一种“月”形磁钢槽形,每层放置“月”形磁钢的切向宽度和径向厚度都不一样,这种磁钢制作成本比较高。

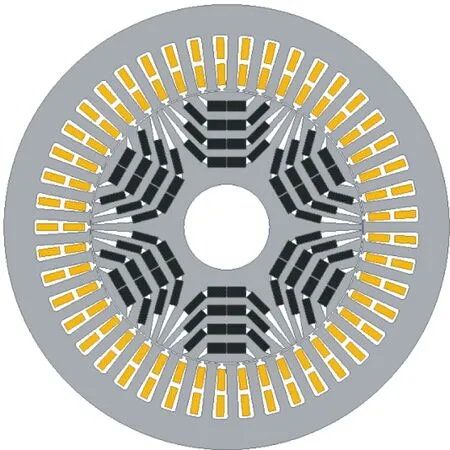

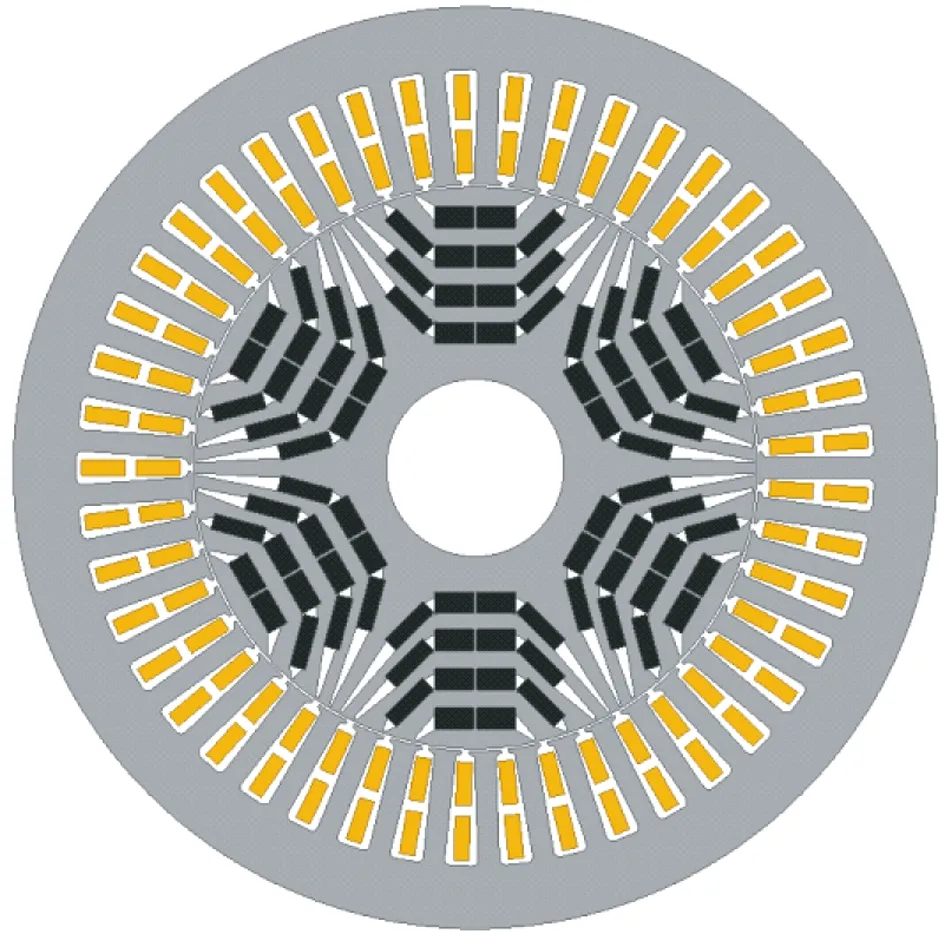

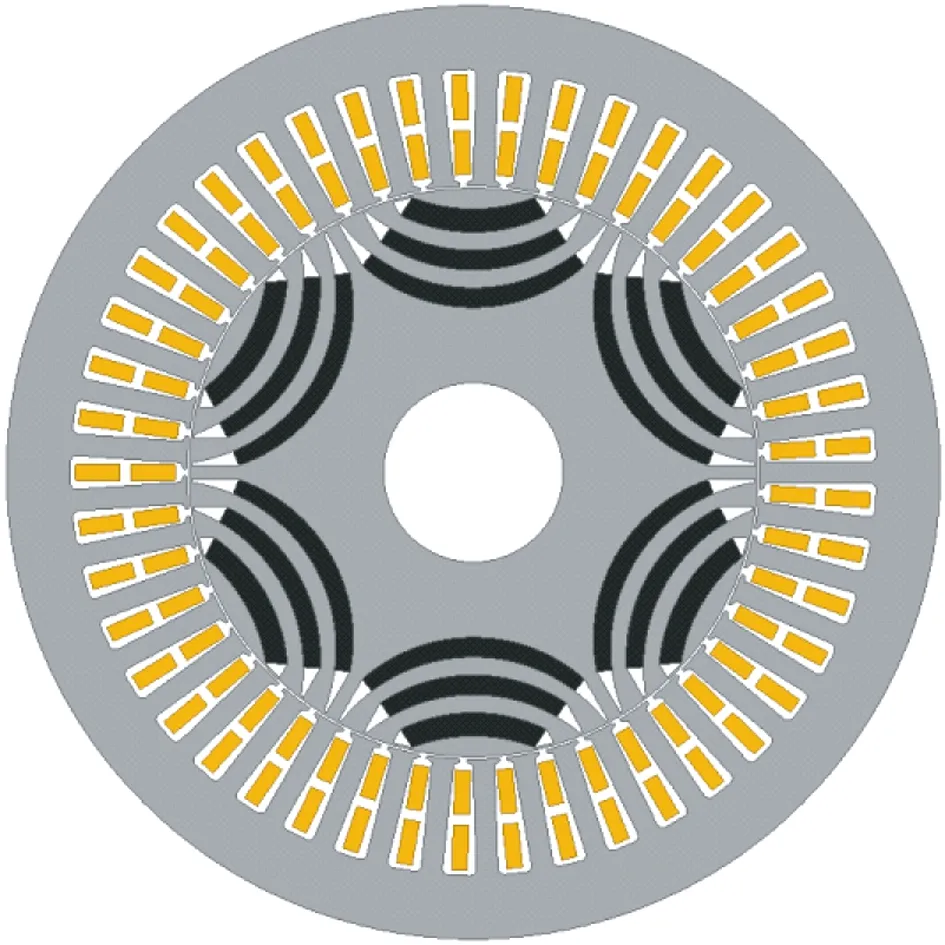

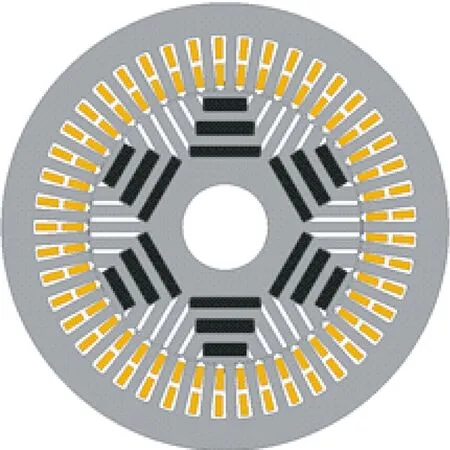

下面讨论6极/45槽配合条件下三种磁钢放置方式对铁氧体电机转矩能力与性能的影响。图4是磁钢不同放置方式6极/45槽铁氧体电机的仿真模型。与图1不同的是,图4中的磁钢槽内的磁钢切向没有分段,而图1中的槽内磁钢切向分成了两段。

(a) 全放置

(c) “月”形槽放置

图4磁钢不同放置方式电机的仿真模型

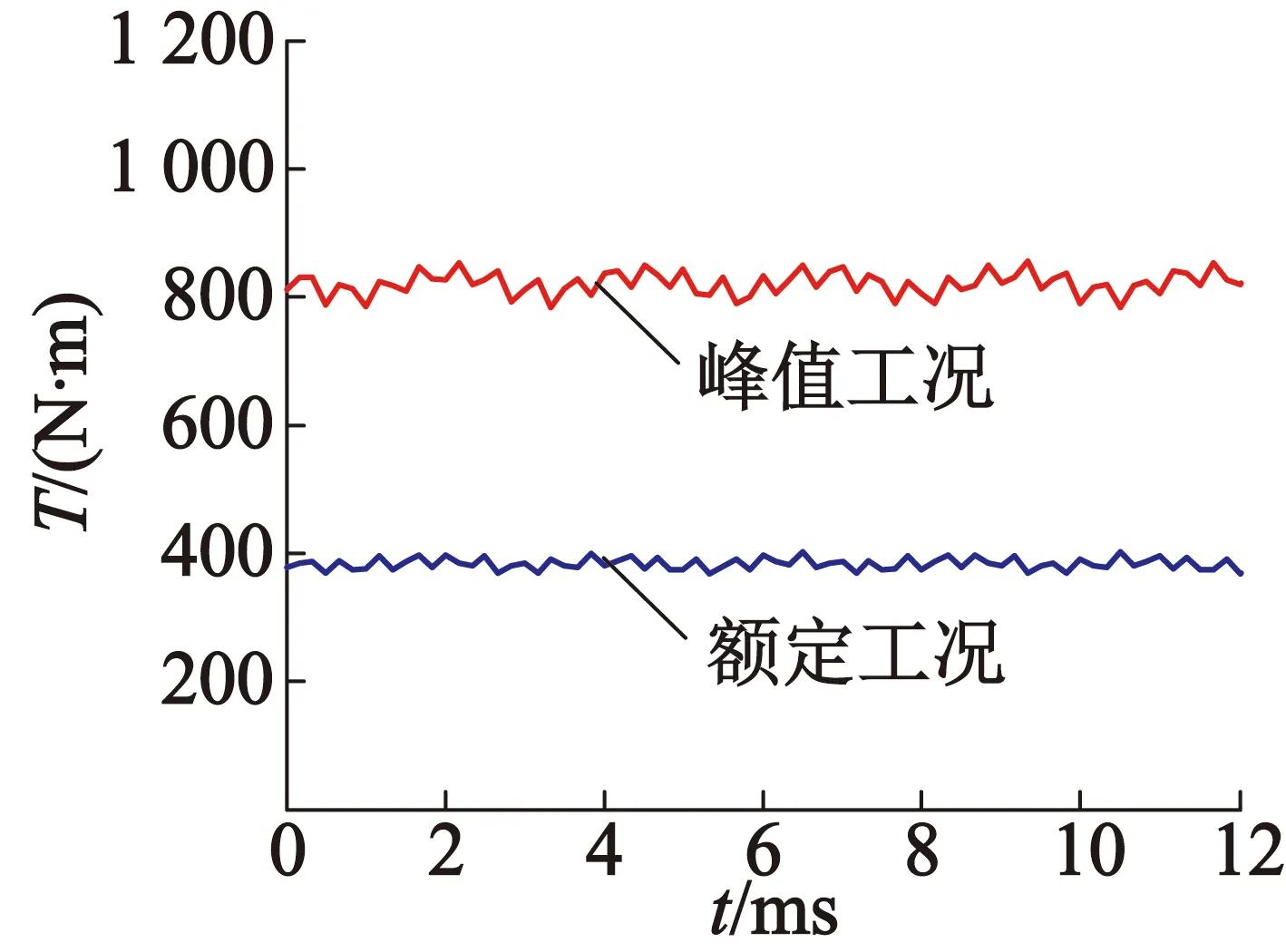

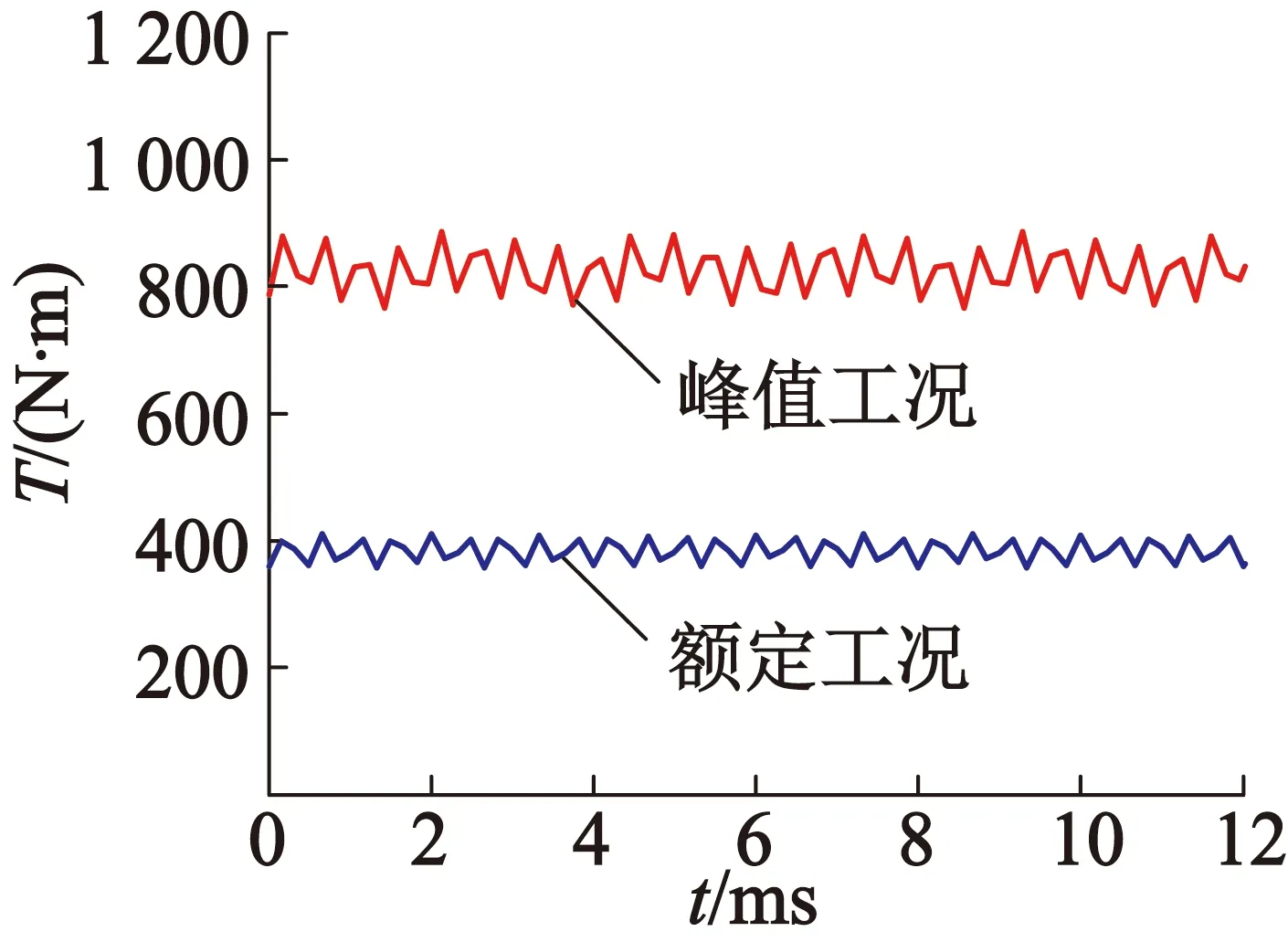

对图4铁氧体电机的电磁转矩进行仿真,图5是铁氧体电机额定和峰值转矩工况电磁转矩的仿真波形,表2为铁氧体电机的仿真结果。

(a) 全放置

(b) d轴放置

(c) 月形槽放置

图5 磁钢不同放置方式电机电磁转矩仿真波形

从表3可以看出,“月”形磁钢槽铁氧体电机的额定和峰值转矩电流都最小,表明其转矩能力最强,同时转矩脉动率最低,磁钢也只放置了3层,不考虑磁钢制造成本,“月”形磁钢槽是铁氧体电机优选的转子结构。“U”形磁钢槽磁钢全放置铁氧体电机的额定和峰值转矩电流比“月”形磁钢槽电机的略大,转矩脉动率较低,也是一个不错的转子结构方案。“U”形磁钢槽d轴放置磁钢铁氧体电机的额定和峰值转矩电流以及转矩脉动率最大,但这种转子结构相对简单,其结构还有进一步的优化空间。

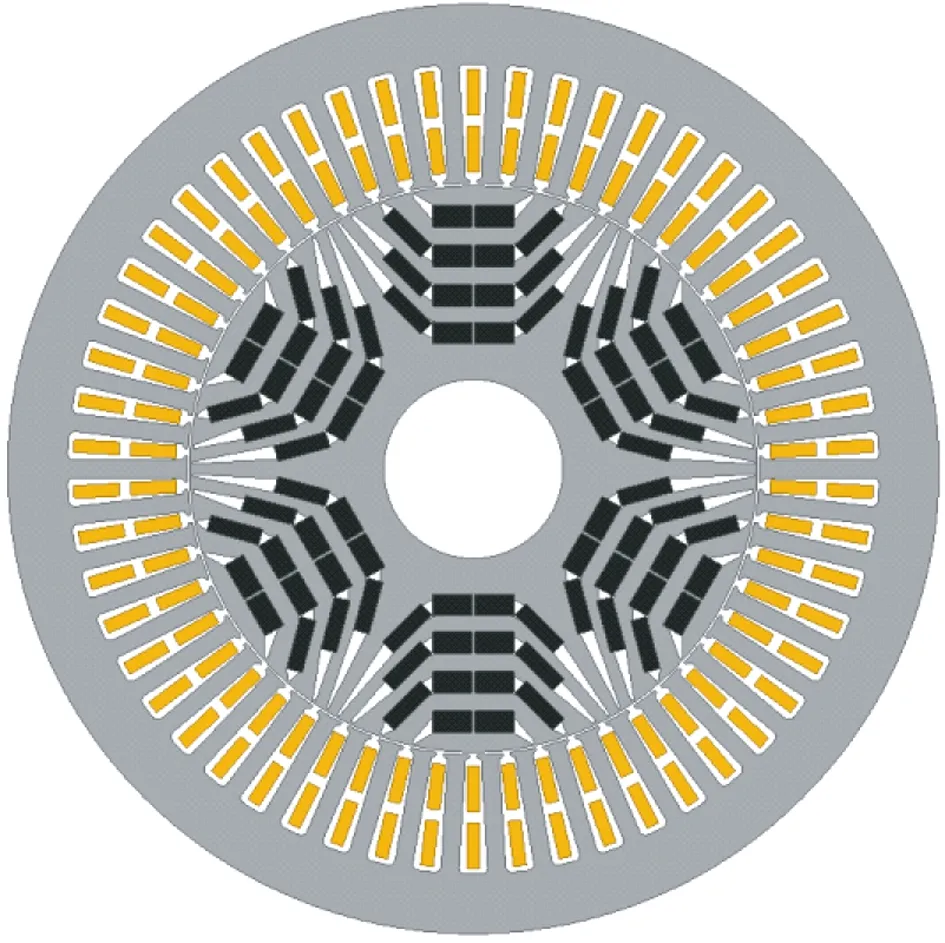

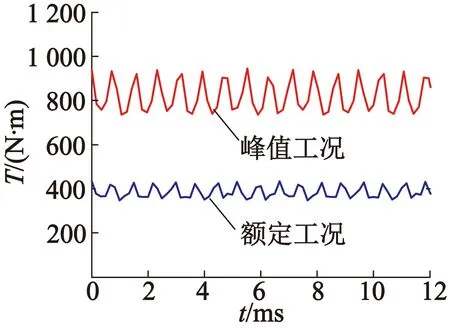

图6是d轴放置磁钢铁氧体电机优化后的电机模型。与图4(b)不同,现在“一”字形磁钢的切向宽度和径向高度都不相等,而且转子磁钢槽由原来的4层变为3层。图7是其电磁转矩仿真波形,额定和峰值转矩电流分别为147 A和350 A,额定和峰值转矩脉动率分别为5.8%和9.7%,优化后电机的转矩能力有所提高,转矩脉动率明显降低。可见,转子磁钢槽层数越多,转矩能力并非越强。这是因为层数增多后q轴磁路变得更加狭窄,磁路饱和程度加重,导致电机转矩能力下降。

图6优化后的d轴放置磁钢电机模型

图7优化后电机电磁转矩仿真波形

3 不可逆退磁

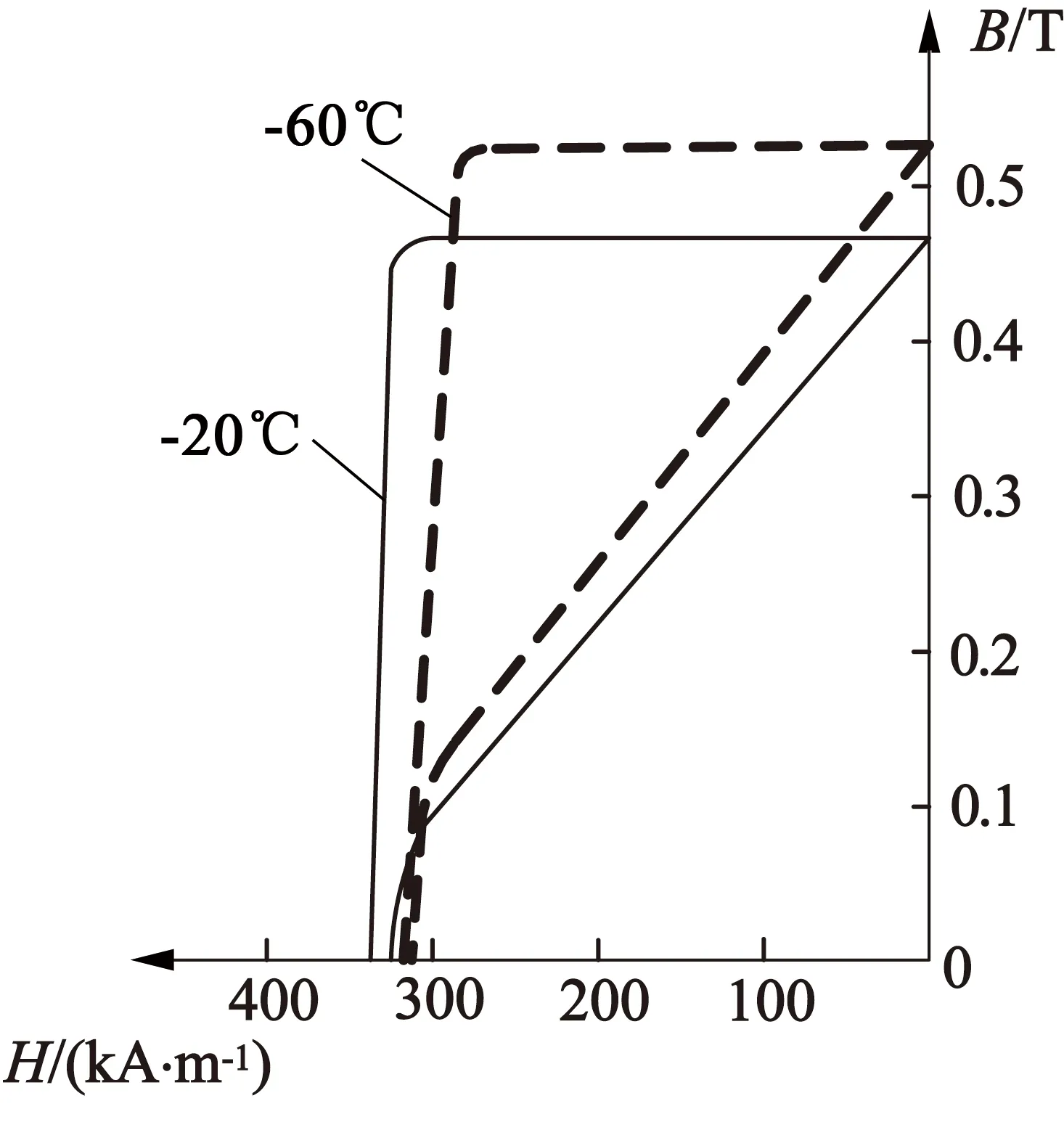

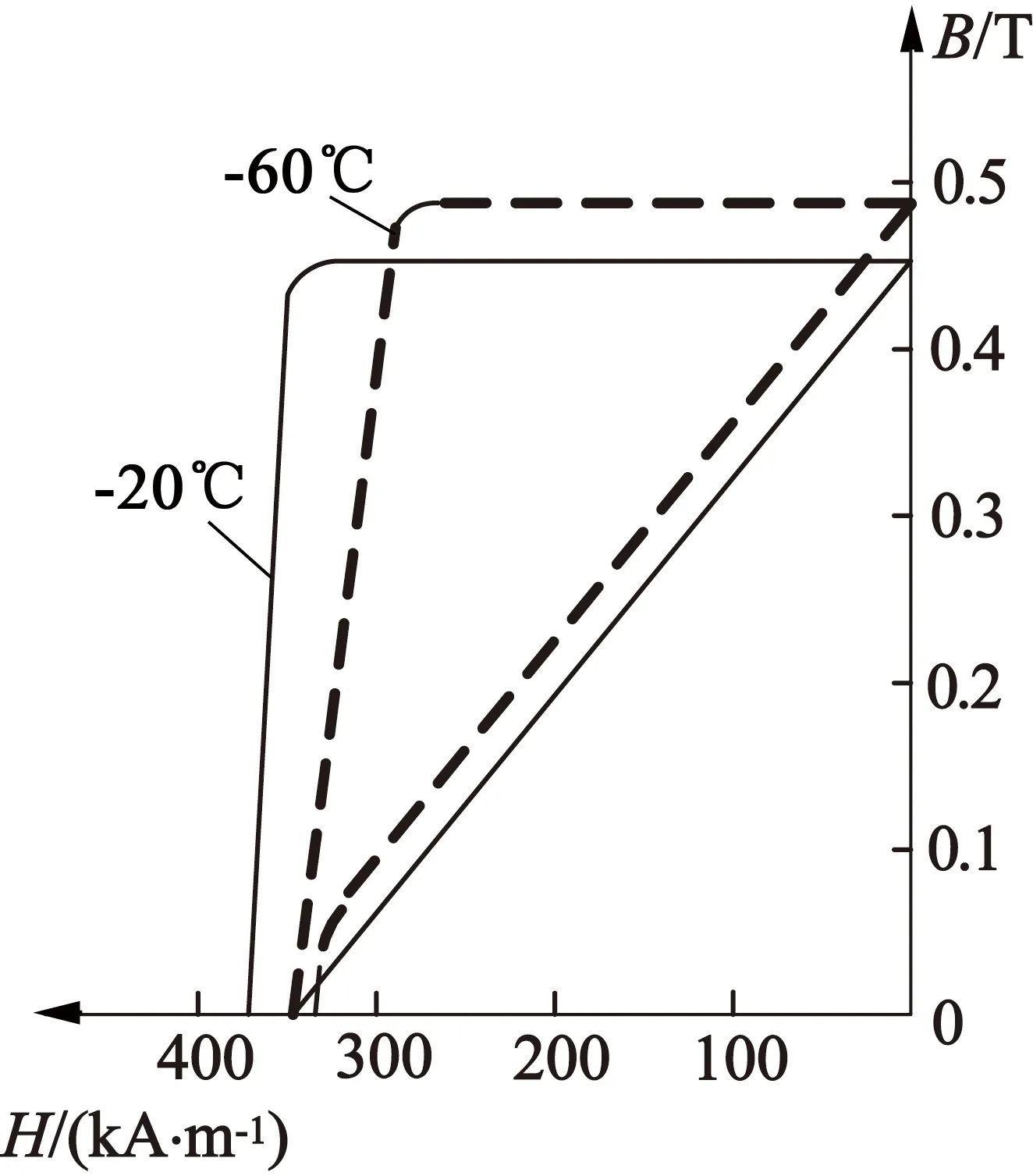

铁氧体是一种硬质陶瓷材料,能耐受恶劣环境;但温度特性与钕铁硼不同,即铁氧体剩余磁感应强度呈负温度系数,矫顽力呈正温度系数,也就是退磁曲线的转折点随着温度的升高向左边移动。图8是两个不同牌号铁氧体的退磁曲线,FB9B低温-60℃、-20℃退磁曲线在第二象限出现了转折点;而FB9H内禀矫顽力较高,退磁曲线在第二象限没有转折点,转折点出现在第三象限。

(a) FB9B

(b)FB9H

图8两个不同牌号铁氧体的退磁曲线

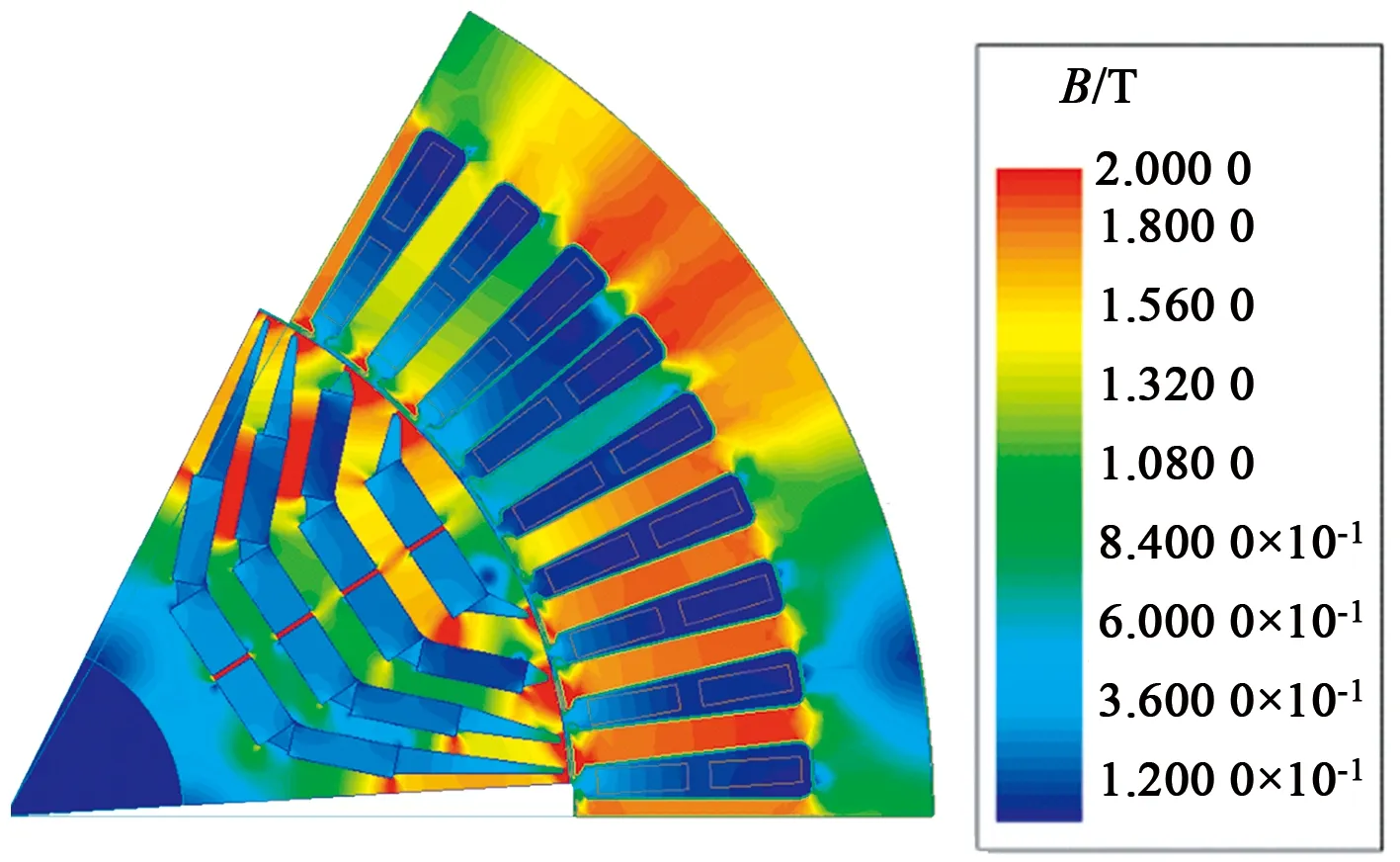

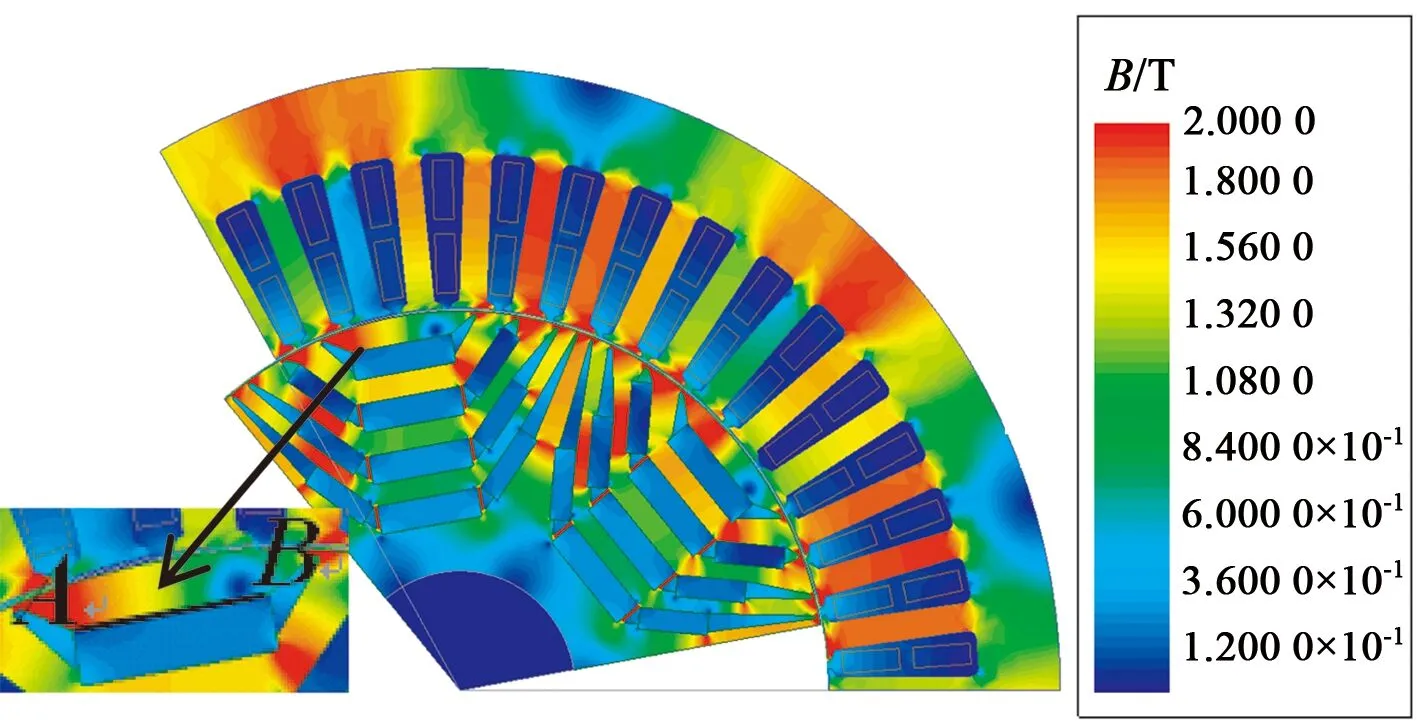

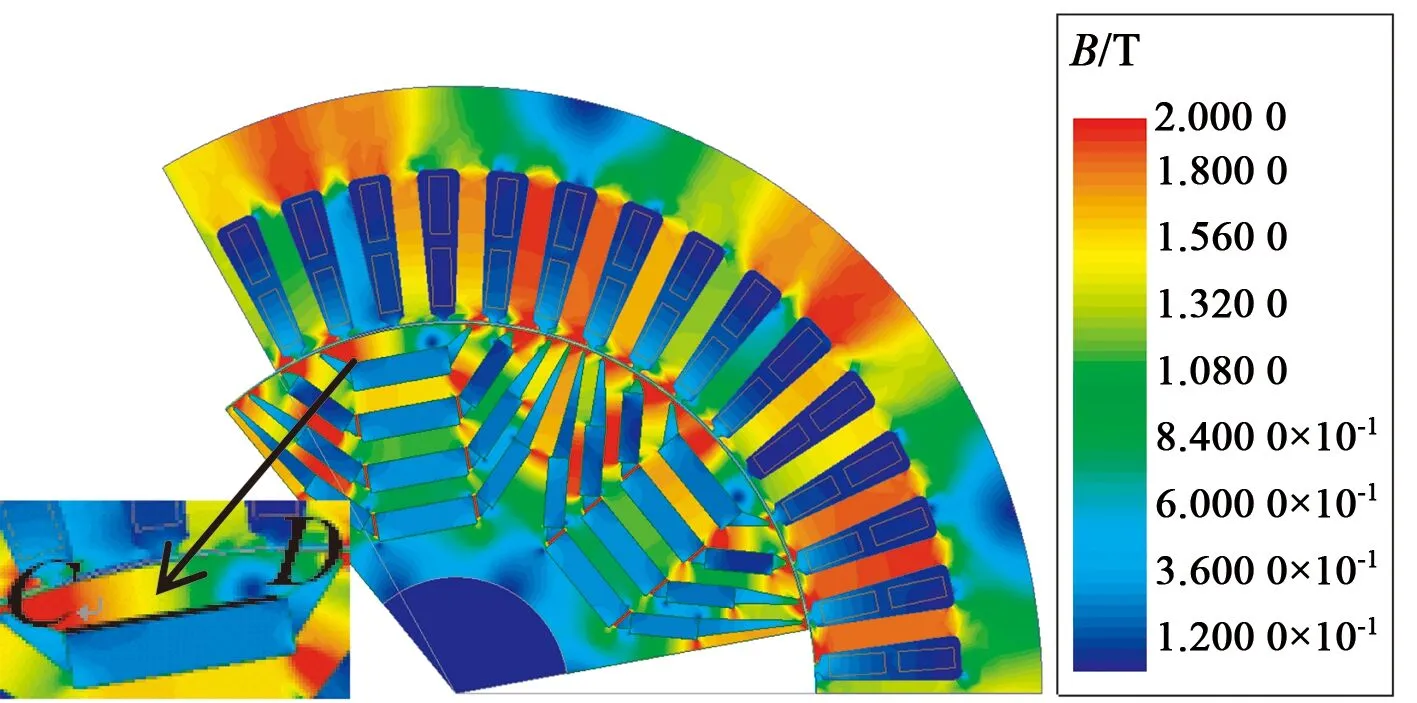

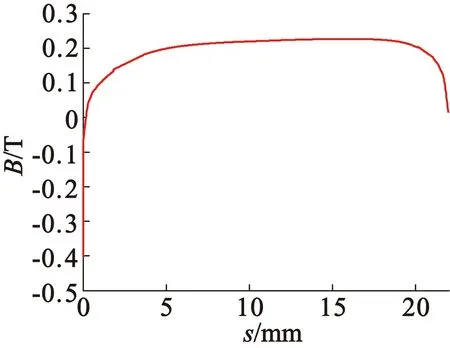

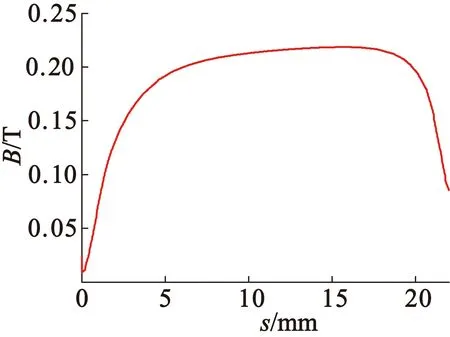

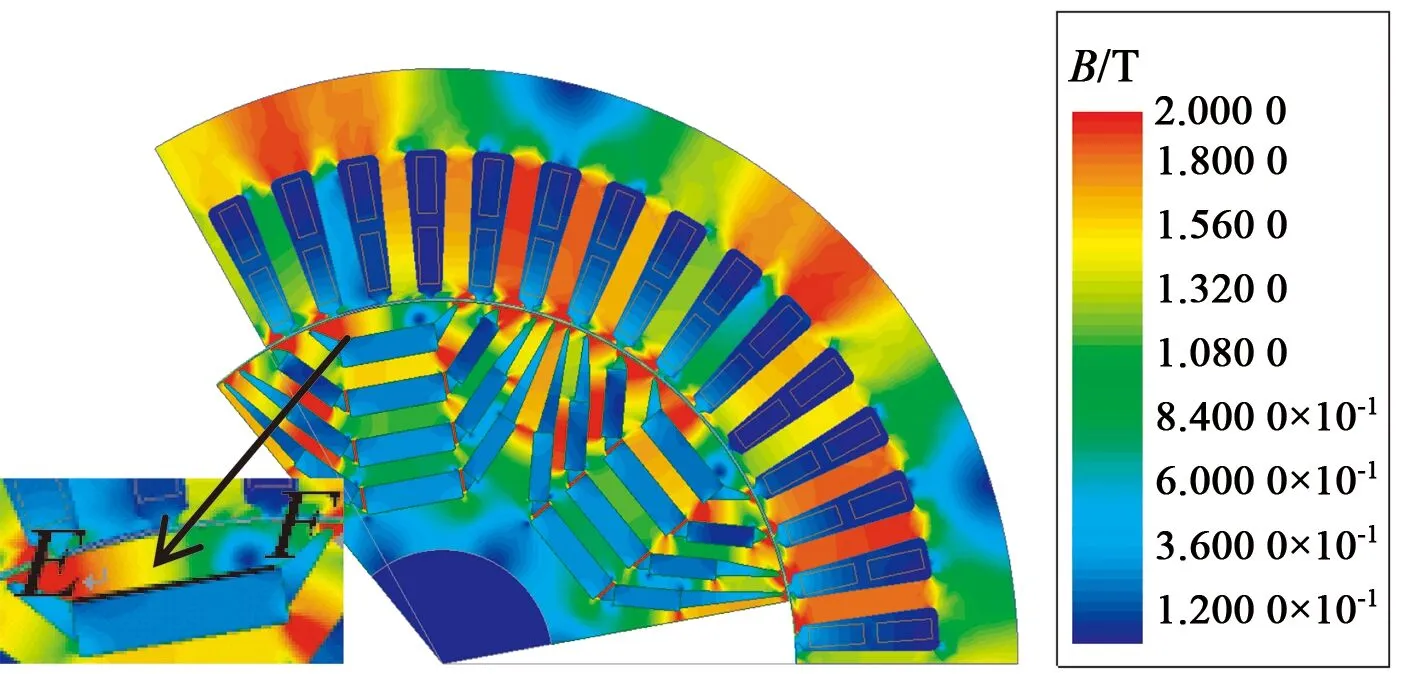

电动汽车铁氧体电机通常要考察 -20°C 时铁氧体磁钢的不可逆退磁风险。下面分析图4(a)分别采用FB9B和FB9H两个牌号磁钢时,铁氧体电机在峰值转矩工况下是否出现不可逆退磁现象。图9是铁氧体电机峰值转矩工况时的磁场仿真云图,图10是铁氧体磁钢观测线处的磁密波形,图10(a)是图9(a)中第一层中间磁钢表面AB段观测线上的磁密波形,图10(b)是图9(b)中第一层中间磁钢表面CD段观测线上的磁密波形。从图10(a)可见,观测线上一处最低磁密为 - 0.403 T,在该牌号磁钢 -20℃退磁曲线转折点以下,表明磁钢出现了不可逆退磁;图10(b)铁氧体电机磁钢为FB9H,观测线上一处最低磁密为0.009 T,而该牌号磁钢 -20℃退磁曲线转折点在第三象限,故没有出现不可逆退磁。

(a) FB9B

(b)FB9H

图9不同牌号磁钢铁氧体电机的磁场云图

(a) 磁钢AB观测线上的磁密波形

(b)磁钢CD观测线上的磁密波形

图10铁氧体磁钢观测线上的磁密波形

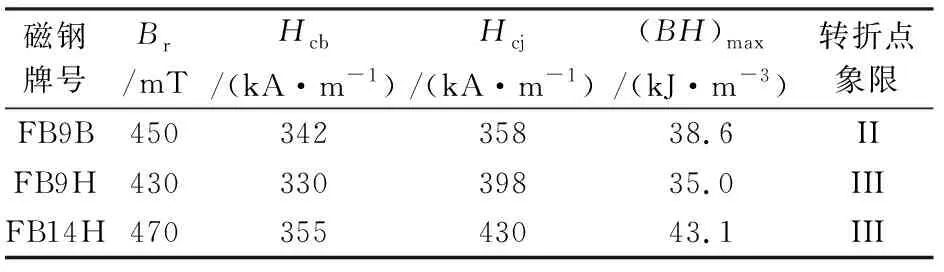

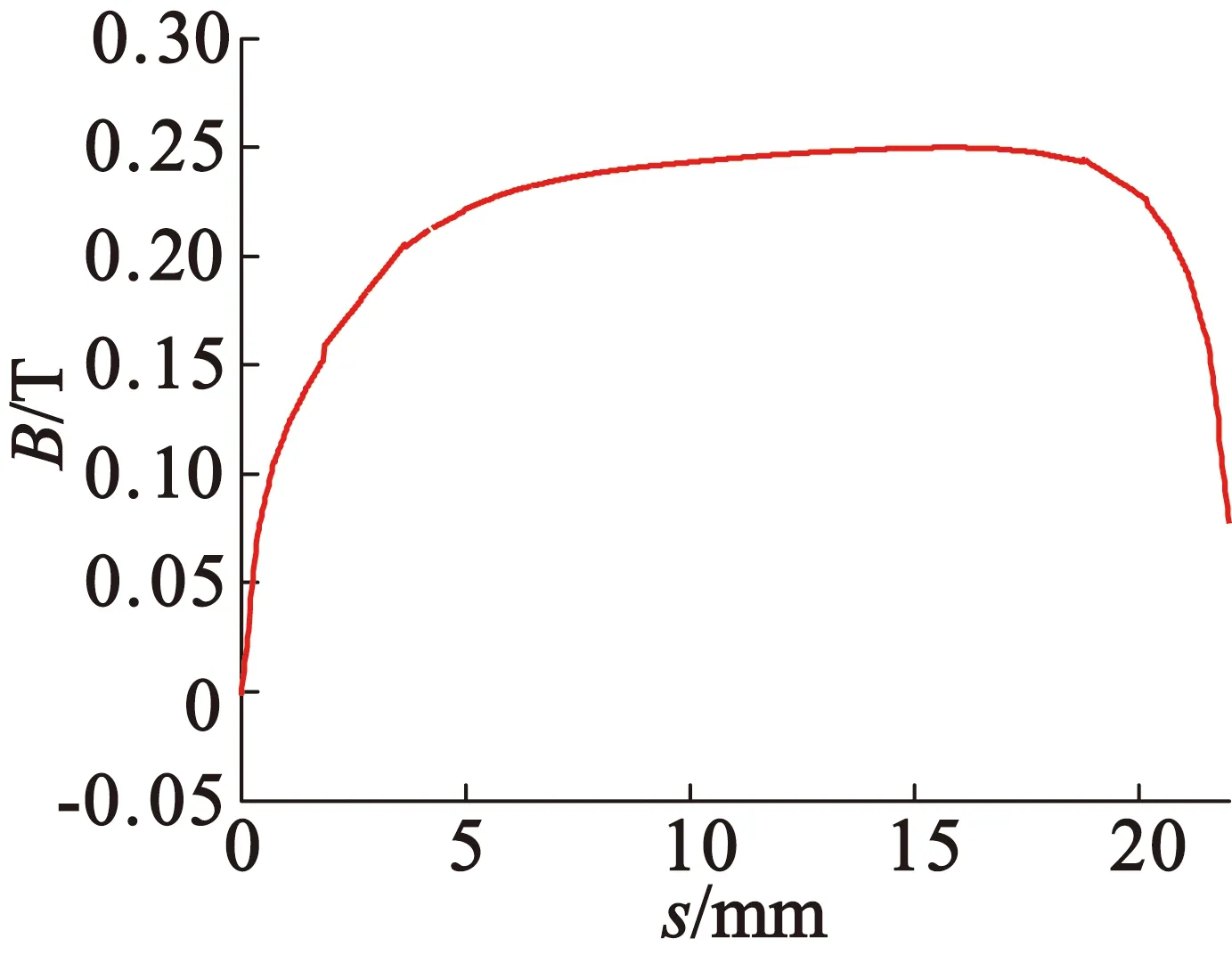

日本TDK公司三种不同牌号铁氧体永磁材料的性能参数比较如表4所示,牌号为FB14H铁氧体磁钢的内禀矫顽力达430 kA/m。如果在上述电机中采用FB14H铁氧体磁钢,图11是铁氧体电机通入340 A(约2.38倍额定电流)过载电流时的磁场仿真云图,图12是铁氧体磁钢观测线处的磁密波形,观测线EF上磁密全为正值,磁钢未出现不可逆退磁现象。进一步仿真表明,若继续加大电流,磁钢则可能出现不可逆退磁。因此,从磁钢安全的角度出发,340 A是该电机的最大过载电流。

表4 TDK三种铁氧体永磁材料性能参数比较

图11牌号FB14H铁氧体电机通入340 A电流磁场仿真云图

图12磁钢EF观测线处的磁密波形

国内东磁DM4550的内禀矫顽力接近400kA/m,可以基本满足开发电动汽车铁氧体电机的性能要求,但与TDK的FB14H仍有差距。因此,提高国内铁氧体永磁材料的内禀矫顽力是电动汽车铁氧体电机研发中的一个重要课题。

4 结 语

极槽配合、磁钢布置与分布绕组铁氧体电机的转矩能力和转矩性能密切相关。通常定子分数槽绕组、转子“月”形磁钢槽铁氧体电机的峰值转矩能力与性能要优于整数槽绕组、“U”形磁钢槽的铁氧体电机。

电动汽车铁氧体电机需要校核低温下的不可逆退磁问题,为了避免铁氧体电机出现不可逆退磁现象,设计时应选择内禀矫顽力较高的磁钢。同时国内也要大力开发高内禀矫顽力的铁氧体永磁材料。