利用氢扩散阳极电解碱性氧化锌络合液的研究

2019-02-24杨萌

杨 萌

(石家庄职业技术学院 食品药品工程系,河北 石家庄 050081)

0 引言

锌是一种非常重要的活泼金属,广泛用于各种合金和电池负极材料的制造上.由于锌易在高温下发生氧化,因此传统湿法炼锌的工艺主要通过电解酸性硫酸锌而在阴极电沉积得到锌[1-3].湿法炼锌的理论电压为1.993 V,阳极有0.5~0.8 V的析氧超电压,实际电解过程的槽电压可达3.1~3.6 V,可直接产生2900~3300 kW·h/t的电耗.传统的湿法炼锌工艺在处理原料时,存在酸雾量大,易腐蚀设备,流程复杂,过程难以控制,环境技术经济指标差等缺点,且会产生大量的阳极泥,给电解槽的处理带来了一定的困难[4-9].

为弥补传统湿法炼锌工艺的不足,本文提出在氢气自身还原能力的基础上,通过增加极低的外加电压,来实现Zn2+在碱性电解液中的电沉积.试验和理论计算均表明,该工艺的理论槽电压仅为0.393 V.而实际槽电压主要取决于两个方面,即电解液中锌离子对氢阳极的阳极氧化超电势的影响和添加剂对锌离子阴极电沉积过程的控制.在氢阳极和高效电沉积添加剂的联合作用下,可实现锌在0.7~0.8 V超低电解电压下的电沉积过程.本文将讨论氢电极和ZnO碱性溶液之间的作用机理、增压电解原理和所设计新方法的工艺条件.

1 试验过程

将Pt/C催化剂和Nafion溶液按一定的比例混合,用少量乙醇溶液进行分散,均匀喷涂在已进行疏水处理的碳纸上,将制作好的半成品电极置入130 ℃的真空干燥箱中,热处理30 min后即得到具有优良疏水、透气和导电性能的氢电极.将2 cm×2 cm的铜片依次用400#砂纸、800#砂纸、1000#砂纸打磨,然后用稀HCl去除铜片表面的氧化物,再用丙酮清洗去除表面的油污,最后在去离子水中超声清洗10 min.将处理过的铜片作为电沉积锌的基体材料.

选用带有可控温加热片的304型不锈钢板框作为电解槽.电解槽尺寸为80 mm×80 mm×90 mm,以聚四氟乙烯板框来盛放电解液,氢电极和锌电极间距为10 mm.电解液为500 mL的具有一定浓度的KOH+ZnO溶液,在每升混合液中加入3 mL的环保镀锌作为电沉积过程的添加剂.其中,100 mL溶液充满在电池里,其余溶液储存在储罐中,利用恒流泵将电解质溶液通入电解槽的溶液室,并通过泵的循环速度来控制电解液的流速.

以组装成的电池为工作电极,Zn/ZnO电极为参比电极,在LAND-CT2001A电池测试系统和CS300型电化学工作站上进行恒流电解和动电位扫描测试.将电解后得到的电沉积锌迅速用去离子水冲洗干净,马上在50 ℃下真空干燥,并密封保存,以防止锌在空气中氧化.利用日本S4700扫描电子显微镜(SEM)来分析电沉积锌电极的表面形貌.

2 结果和讨论

2.1 氢电极增压还原氧化锌的原理

在传统湿法电解锌的过程中,主要采用酸性的硫酸锌溶液.其析氧阳极0.5 V的高电位和阴极的析氢副反应,直接影响锌在实际电解过程中电压和电流效率的提高.传统电极上会发生阴离子氧化(如Cl-1在普通阳极上氧化反应析出Cl2),腐蚀阳极和设备,污染操作间环境,增加电解能耗.3.1 V的电解槽压和90%~93%的电流效率会直接导致工业炼锌时会有高达2900~3300 kW·h/t的电解能耗.

锌是一种两性金属.ZnO能溶解在酸性和碱性溶液中.碱溶液里的锌极易通过电解提取出来.锌电极和氢电极在碱性溶液中的反应及电极电位分别为:

(1)氢电极

H2+2OH--2e-= 2H2O,

Eθ=-0.827 7 V.

(2)锌电极

Eθ=-1.216 0 V.

由电极电位可知,锌电极和氢电极间仅存在0.388 3 V的电势差.这意味着在碱性溶液中进行电沉积能得到比在酸性溶液(电势差0.762 8 V)中更高的电流效率;在使用氢阳极的情况下,可以获得低至0.388 3 V的理论电解槽压.

本文在以上分析的基础上提出了一种新型的电解锌的方法,采用Pt/C催化剂为氢阳极,铜作为电沉积锌的基体,在含ZnO和高效镀锌添加剂的碱性电解液中进行电解.发生的总电极反应及电位为:

Eθ=0.388 3 V.

氢电极增压还原氧化锌的实验装置、原理和反应过程见图1.

图1 氢电极还原氧化锌的试验装置图

2.2 氢电极和锌电极的电化学性能

不同KOH-ZnO浓度对氢电极阳极极化电流的影响情况见图2.

(a) KOH浓度的影响

(b) ZnO浓度的影响

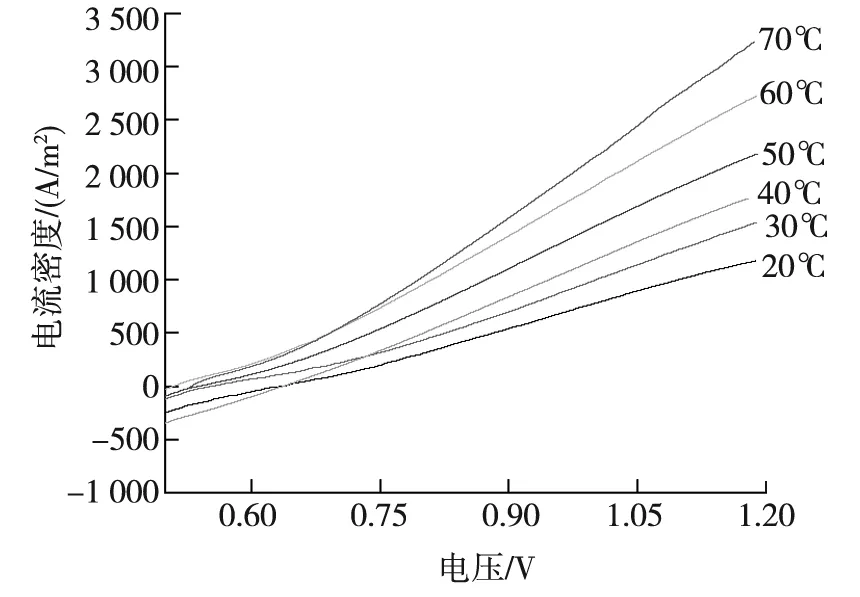

氢电极的阳极电流和电解液温度之间的变化趋势见图3.

由图3可知,电解液温度每增加10 ℃,氢电极的阳极氧化电流密度提高400~500 A/m2.这是因为氢气在较高温度时的高扩散能力和催化剂在高温下活性的增加会导致电流密度升高.

图3 电解液温度对氢电极电化学性能的影响

KOH和ZnO浓度对电沉积锌电极极化电压的影响见图4.

(a) KOH浓度的影响

(b) ZnO浓度的影响

KOH在电解锌的工艺中是锌的络合剂,同时又是导电盐和阳极去极化剂,KOH的浓度直接影响电解时的槽电压、沉积锌的表面形貌和电流效率.KOH浓度适当高些,电解液的导电性也会相应提高,对提高沉积金属能力和分散能力都有好处.这是因为较高的游离OH-不但可提高电解液的阴极极化作用,还能适应较大电流密度而不造成阳极钝化.但KOH的浓度也不能过高,否则会出现锌电极化学溶解加快,电压显著升高,电解液在工作时逸出的碱雾较多等问题.

由图4(a)可知,随着碱浓度的提高,槽电压逐渐升高,而碱液浓度在7 mol/ L以上时槽压增加的趋势明显.结合碱浓度对氢电极的影响,确定6 mol/L的KOH为该体系的适宜碱浓度.图4(b)显示了ZnO浓度和锌电沉积极化电压之间的关系,可以看出,ZnO浓度同样对电沉积锌的槽电压有很大影响.氧化锌提供锌离子,锌离子浓度的高低与电流效率和分散能力有关.锌离子浓度高,电流效率提高,电解时的槽电压降低,但电解液的分散能力和沉积金属能力相对较差;锌离子浓度低,电流效率低,分散能力和沉积金属能力相对较好.从图4(b)可以看出,随着ZnO浓度的升高,锌电沉积时的电压有下降趋势,但ZnO浓度在0.3 mol/L以上时槽电压曲线基本重合.综合考虑,选择0.3 mol/L作为电解液中ZnO的合适浓度.

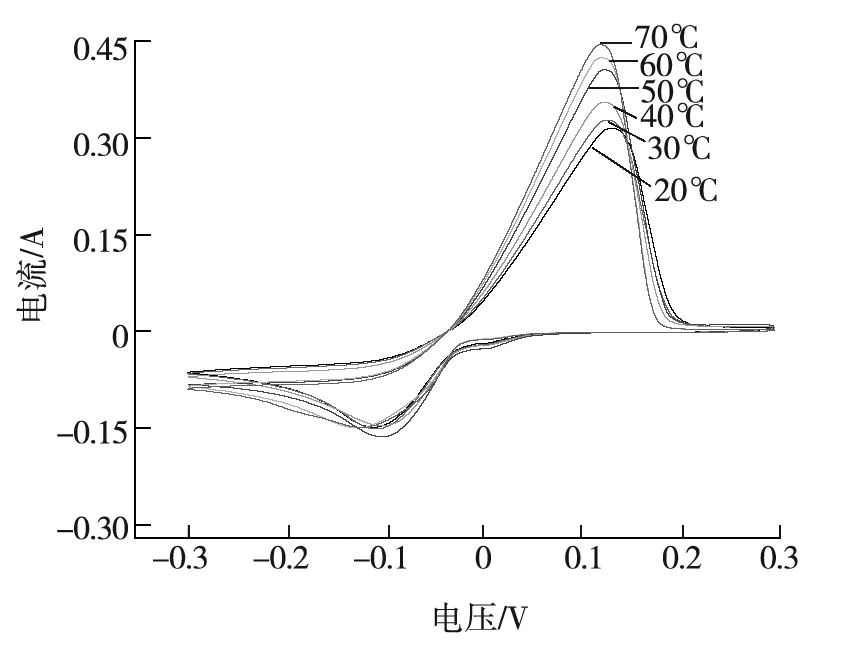

图5为不同温度、同一扫描速度下对电沉积锌电极进行的循环伏安扫描结果.先用1 mV/s扫描对电极进行活化,使循环伏安曲线达到稳定.

图5 不同温度下锌电极在20 mV/s的循环伏安图

由图5可知,在0.12 V附近存在锌阳极的氧化峰,-0.10 V附近存在电沉积锌的还原峰.通常将氧化峰电位(Ea)与还原峰电位(Ec)的电位差(ΔEa,c)作为氧化还原反应可逆性的判据.由扫描结果可知,所有温度下的锌电极峰电位差ΔEa,c均大于59 mV,发生的氧化还原反应均为准可逆反应,而且随着温度的升高,氧化还原峰逐渐变得尖锐,ΔEa,c逐渐变小,锌电极的可逆性提高.而温度的提高有利于氢电极性能的发挥及电解时槽压的大幅度降低.综合考虑,认为70 ℃为最合适的温度.

2.3 H2-ZnO全电池的性能研究

不同电流密度对H2-ZnO电解槽槽电压的影响见图6.

图6 不同电流密度下H2-ZnO电解槽的槽电压

由图6可以看出,槽电压随着电流密度的增大而增大.在100 A/m2的电流密度下,槽电压可降低到0.6 V左右;在500 A/m2的电流密度下,槽压稳定在0.8 V左右.但随着电流密度的增大,槽电压的变化越来越小.也就是说,大电流密度下电流密度对槽压的影响不再是决定因素.为保证时间和能源效率,电流密度应控制在200~500 A/m2.

温度升高也是降低电解槽槽电压的有效手段.电解液温度对H2-ZnO电解槽槽电压的影响情况见图7.

图7 电解液温度对H2-ZnO电解槽槽电压的影响

由图7可以看出,随着温度从25 ℃增加到75 ℃,槽压从0.81 V降低到0.62 V,且相同温度间隔下的槽电压差也变得越来越小.这说明,高温下氢电极催化剂已经充分被活化,只需提供很小的电压,氢气即能将碱性氧化锌还原为纯净的锌.

2.4 电沉积锌的XRD(X射线衍射)和SEM分析表征

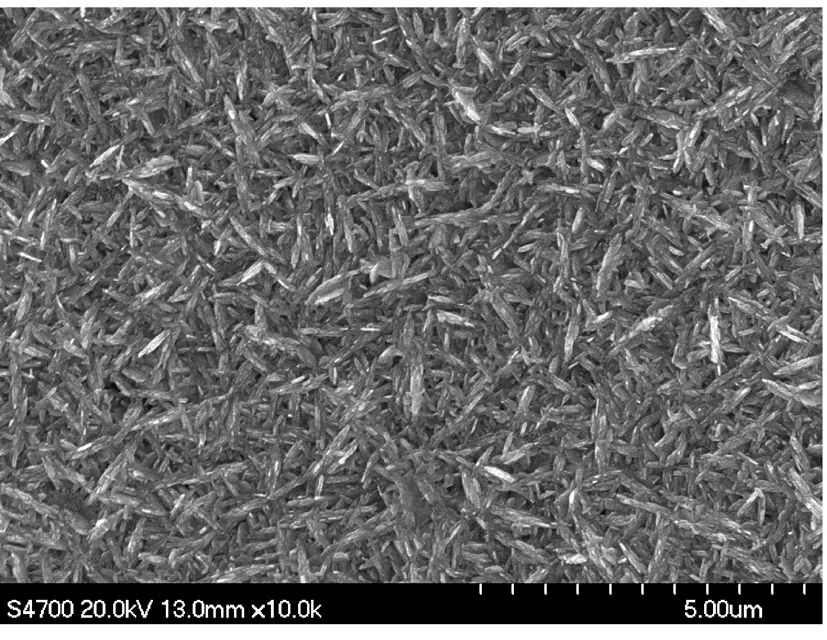

电解Zn的XRD结果及锌表面SEM(扫描电子显微镜)情况见图8.

(a) Zn的XRD谱图

(b) 电解Zn的SEM结果

图8(a)为电解Zn的XRD结果,沉积Zn在2θ为36.29°,38.99°,43.23°,54.34°,70.66°,82.10°,89.92°处出现了很强的衍射峰,分别对应于Zn的(002)晶面、(100)晶面、(101)晶面、(102)晶面、(110)晶面、(112)晶面和(104)晶面.图8(b)显示,该方法电沉积得到的锌表面平整,无晶枝.

3 结论

本文提出的新型碱性电解锌工艺,用氢扩散阳极促使锌在碱性环境中发生超低能耗的电沉积过程,达到了节能的目的.在500 A/m2的电流密度下对ZnO进行电解,槽电压仅为0.8 V,耗能为传统湿法炼锌方法电解耗能的25%.合适添加剂的作用使H2-ZnO的电沉积锌的形貌和电流效率都得到了提高.在200 A/m2的电流密度下,在6 mol/L KOH和0.3 mol/L ZnO的电解液中,锌电极的电流效率高达98.37% .由于氢气是绿色环保能源,试验产物对环境友好,因此该工艺不但大大降低了锌的电解能耗,有很好的应用前景,而且为其他金属在碱性溶液中的电解提供了一种新策略.