脉冲涡流传感器在刹车盘表面缺陷检测中的应用

2019-02-22张华宇刘文贝谢凤芹张伟鹏

张华宇,刘文贝,谢凤芹,张伟鹏

(1.山东科技大学机械电子工程学院,山东青岛 266590;2.山东科技大学交通学院,山东青岛 266590)

0 引言

脉冲涡流检测是涡流无损检测技术中最有效的方式之一,其宽频谱的激励方式使其能够提供更多关于被测试件缺陷的信息。作为一项快速发展的技术,脉冲涡流已经应用在金属厚度测量、多层结构缺陷检测、应力测量和腐蚀检测等领域中[1-3]。

刹车盘长期使用会产生磨损、腐蚀等缺陷,其质量直接影响汽车的安全性能。汽车刹车盘主要通过铸造的方式生产,制造过程中容易出现气孔、缩孔、缩松等常见铸造缺陷。目前刹车盘工件的缺陷检出方法为目视或磁粉探伤,依赖目视检出的方法检出率低,存在漏检的风险,而磁粉探伤设备体型庞大,对环境污染大[4-5]。利用脉冲涡流具有检测设备成本低、检测速度快等优点,将脉冲涡流传感器用于检测刹车盘表面缺陷。

1 脉冲涡流无损检测工作原理

脉冲涡流的激励电流为具有一定占空比的方波,在激励脉冲的上升沿和下跳沿,电流的突变使感应磁场发生急剧变化,感生出周期性跳变的磁场称为一次场,磁场在刹车盘中感生出的涡流产生一个随时间变化的磁场,称为二次场,传感器拾取的磁场为一次场和二次场的叠加场并转换为电压信号。刹车盘表面缺陷会影响刹车盘中涡流的走向和分布,从而引起二次场的变化,最终导致一次场和二次场的复合场发生变化,从而导致磁传感器的输出量发生变化[6]。

2 检测系统构成

刹车盘表面缺陷脉冲涡流检测系统由DG1022U函数发生器、激励线圈、刹车盘、霍尔传感器、放大滤波电路、数据采集卡、传动机构、支撑结构和计算机组成,如图1所示。

图1 脉冲涡流检测系统框图

2.1 激励线圈及检测传感器设计

采用线径为0.31 mm的纯铜漆包线绕制内径为8 mm、外径为16 mm、高度为9 mm的圆柱形激励线圈,匝数为240匝,阻值为3 Ω。刹车盘为铁磁性材料,当用矩形线圈激励时系统引入了较强的漏磁信号,使得分析变得复杂,而用圆柱形线圈激励时,漏磁信号很小可以忽略,所以实验选用圆柱形线圈激励[7]。

采用SS495A型霍尔传感器,它具有高达(3.125±0.125)mV/mT的磁场检测灵敏度。由于霍尔传感器可以实现对磁场的直接测量,且测量磁场具有灵敏度高、体积小、频率响应宽等优点,因此采用霍尔传感器测量磁场。传感器探头如图2所示。

图2 传感器实物图

2.2 放大滤波电路及数据采集

霍尔传感器输出的信号中含有直流分量并且磁场变化引起的电压值变化通常为μV或mV级别,因此采用电容和电阻构成的高通滤波电路滤除直流分量,用集成运放AD620放大微弱信号。滤波电路为采用OP07CP运算放大器组成的四阶有源低通滤波器,有效地滤除高频杂波。采用USB4711A数据采集卡采集数据,分辨率为12位,采样速率为150 K/s。

2.3 传动机构及支撑结构

传动部分主要包括步进电机、皮带轮结构和回转轴承,由于刹车盘的质量较大,因此选择通过皮带轮结构增加扭矩。支撑部分由欧标40型材搭建。

2.4 小波去噪程序

采用MATLAB小波变换进行信号去噪。信号去噪函数选用一维信号去噪函数wden,阈值选取规则选用基于Stein的无偏似然估计原理的自适应阈值选择(rigrsure)。选择软阈值函数,阈值尺度改变的比例选择mln(表示对不同分解层次的小波进行独立的噪声估计),分解层次为10层,小波选择sym8小波。实验提取小波去噪信号的峰峰值和信噪比。

3 试验结果与分析

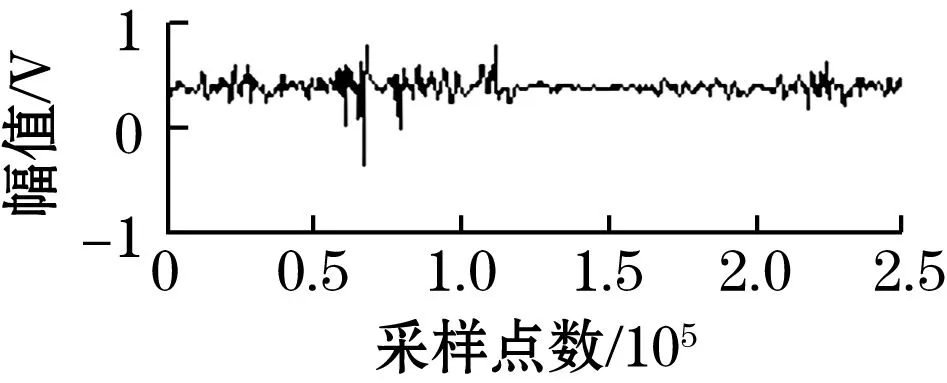

实验条件为:激励频率为10 kHz、占空比为0.5、激励线圈提离高度为2.5 mm、数据采集卡采样频率为25 kHz,采集激励电压幅值分别为4、5、6、7、8、9 V,共6组数据,如图3所示。不同激励电压下小波去噪信号的峰峰值和信噪比如图4所示。

(a)4 V

(b)5 V

(c)6 V

(d)7 V

(e)8 V

(a)

(b)图4 峰峰值和信噪比随激励电压变化曲线图

由图3可见,在刹车盘表面无缺陷处,检测信号波形为水平直线,上下微小波动是由刹车盘表面纹路引起,在有缺陷处,信号有较大的跃升或者下凹。由图4可见,检测信号信噪比(峰峰值)随激励电压升高近似成线性增加(递减)规律。激励电压越高,线圈中电流越大,产生的磁场强度更强,抵抗外界干扰信号的能力相应增强,但是随着激励电压的增加,检测信号的峰峰值不断减小,使得小缺陷信号变化不明显,容易产生漏检。当电压增大时,激励线圈功率增加,使得线圈发热量增大,因此电压不能一味地增大,否则线圈温度的变化将引入无关变量的干扰。

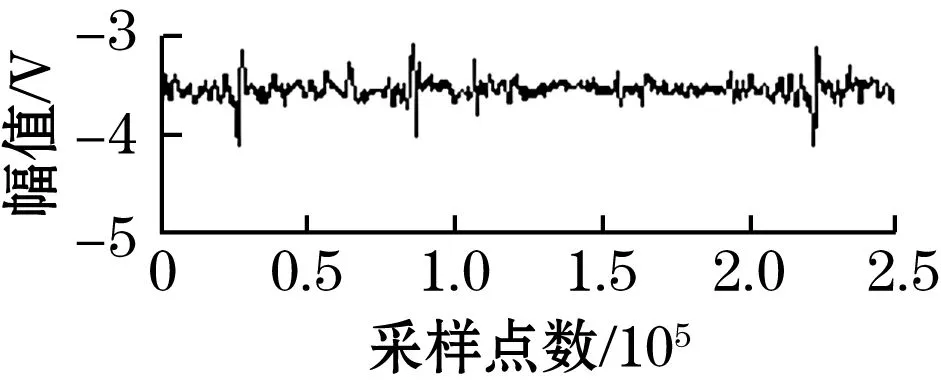

实验条件为:激励频率为10 kHz、激励电压幅值为7 V、占空比为0.5、数据采集卡采样频率为25 kHz,采集激励线圈提离高度为2、2.5、3、3.5、4、4.5 mm,共6组数据,如图5所示。不同提离高度下小波去噪信号的峰峰值和信噪比如图6所示。

(a)提离2 mm

(b)提离2.5 mm

(c)提离3 mm

(d)提离3.5 mm

(e)提离4 mm

(f)提离4.5 mm

(a)

(b)

由图6可见,检测信号峰峰值和信噪比均随提离高度的减小而增大,这是因为提离高度越小,激励线圈在刹车盘表面感生出的磁场越集中,磁场强度越强,抵抗外界干扰信号的能力相应增强,同时缺陷对涡流的扰动更大。因此降低提离高度有益于检测结果的灵敏度和信噪比的提高。

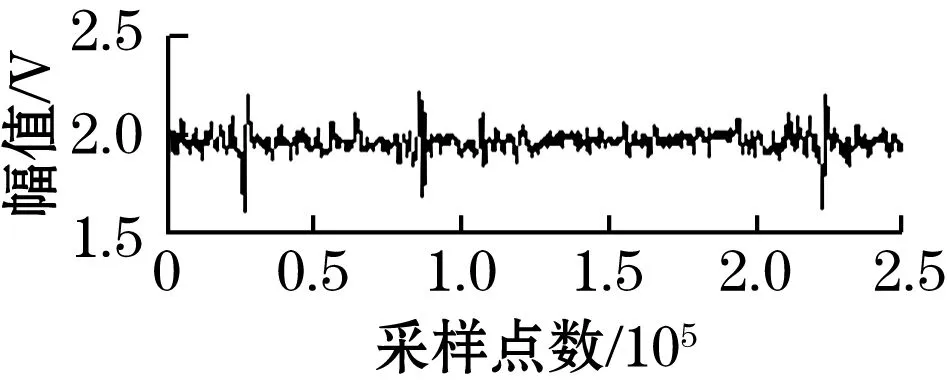

实验条件为:激励频率为10 kHz、激励电压幅值为10 V、占空比为0.5、激励线圈提离高度为1.5 mm、数据采集卡采样频率为25 kHz,采集占空比为0.1~0.9,每次递增0.1,共9组数据,如图7所示。不同占空比下小波去噪信号的峰峰值和信噪比如图8所示。

(a)10%

(b)20%

(c)30%

(d)40%

(e)50%

(f)60%

(g)70%

(h)80%

(i)90%

(a)

(b)图8 峰峰值和信噪比随占空比变化曲线图

由图8可见,检测信号峰峰值以占空比0.5为最低点向占空比增大和减小的方向递增,近似呈U型分布。在占空比为0.2~0.8区间,信噪比以占空比0.5为最低点向占空比增大和减小的方向递增,近似呈V型分布,占空比大于0.8和小于0.2时信噪比下降。兼顾检测信号峰峰值和信噪比,占空比0.2、0.3、0.7和0.8为较佳选择。较大的占空比对应较大的激励功率,大功率下激励线圈长时间工作会产生大量热量,引入温度这一无关变量的干扰。因此,选择占空比0.2最佳。

4 结论

实验证明了脉冲涡流传感器用于检测刹车盘表面缺陷的可行性,占空比、激励电压和提离高度对检测信号的影响规律如下:检测信号信噪比(峰峰值)随激励电压升高近似成线性增加(递减)规律;检测信号峰峰值和信噪比均随提离高度的减小而增大;检测信号峰峰值以占空比0.5为最低点向占空比增大和减小的方向递增,近似呈U型分布,检测信号在占空比0.2、0.3、0.7和0.8时具有较大信噪比。兼顾检测信号峰峰值和信噪比,同时为避免激励线圈产生较大热量,选定0.2为最佳占空比。