烧结钕铁硼粉末连续烧结工段的能源管理优化

2019-02-22刘民

刘 民

(安泰科技股份有限公司,北京 101318)

0 引言

近些年来,随着我国各项技术的发展,烧结钕铁硼已经在电机行业、风力发电、医疗器械、电动汽车以及航空航天等许多行业得到了广泛应用,是一种性能优异的基础功能材料[1]。但是,随着国家对节能环保的要求逐渐提高,烧结钕铁硼行业越来越重视其中能耗较大的、连续烧结工段的能源消耗问题。烧结工段是烧结钕铁硼行业不可或缺的重要环节,用于原材料的熔炼[2]。烧结工段的高能耗是一个广受诟病的问题,所以研究烧结钕铁硼粉末制备中连续烧结工段的能源管理优化成为目前的热门。

1 能源管理介绍

1.1 能源管理的内容

所谓能源管理,是指借助科学的手段,针对能源从生产、分配再到转换和消耗的整个过程,进行能源的规划、控制和监督等所有的工作[3]。主要包括6方面内容:①制定开发能源政策,制度科学的节能政策,不断制定合理的能源法规、规划,逐步完善能源控制系统,做好能源在工业和生活方面的生产和分配;②能源设备方面需要加强管理,对一些高耗能的窑炉、锅炉、电器等不断开展技术改造和设备更新,保证能源利用率处在较高水平,开展定额能源管理,通过对有效能源消耗和工艺性能源损耗进行计算,核定得到每一项定额能源消耗;③建立能源消耗的经济责任制度,适当进行奖优罚劣,将能源消耗定额制度具体到车间、班组甚至是个人,促进企业整体耗能的降低;④对于能耗较大的企业、重点能耗项目和设备,要进行定期检查,督促企业开展有效利用能源的技术分析,并不断建立健全企业的能源管理制度,逐步形成完善的能源管理网;⑤不断开展员工节能教育,提高员工节能意识;⑥相关部门应加强监督,严格监督能源计量技术、标准执行情况、统计技术方法,保证企业在核算能源消耗方面的数据准确。

1.2 能源管理的流程

企业开展能源管理的流程分为3步:第一步要经过企业最高管理机构授权,同意开展能源管理,并设定企业的能源管理目标,组织建立本企业完善的能源管理组织;第二步是对企业能源管理现状进行分析,制定能源管理工作计划,回顾本企业能源结构、限制能源消耗降低的历史条件,开展能源审计工作,制定出符合本企业现实情况的节能计划和切实可行的实施方案,然后对方案进行评价,保证方案的科学可行性;第三步就是方案执行和控制,核准所需的能源资源,分配能源管理的职责和目标,建立能源计量制度,并定期形成能源报告,保证能源措施得到有效实施,并对能源管理实施效果进行评价。

2 能源管理优化在烧结钕铁硼粉末连续烧结工段的应用

2.1 确定开展能源管理的范围

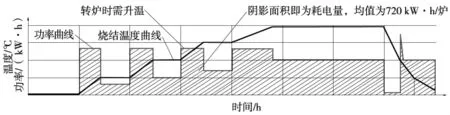

烧结钕铁硼属于能耗较大的行业,在日常生产过程中,能源消耗的主要过程是连续烧结工段。为做好这部分的能源管理,要制定能源计划,包括用能计划、消耗记录、优化措施等,并完成计划的上报、审批和计划的下发、实施。首先要确定重点用能工段或用能装置,以及实际的能耗和生产负荷,然后制定用能计划。通过用能计划的优化,降低能源消耗成本。以某烧结钕铁硼企业的烧结车间为例,有50台单室烧结炉设备,单室烧结炉的工作过程主要分为:大气环境下单炉料入炉、封闭后真空系统运行至高真空环境、启动加热并按工艺曲线保持温度、加热结束后风机启动强制冷却至200℃以下,开炉门出料(图1)。在生产过程中,每个炉炉体内的真空和高温环境都需要经历1次“建立—保持—破坏”的过程,存在耗能优化的余地。

2.2 能源管理设计

图1 单室烧结炉工作过程

开展能源管理,首先要在管理层级上形成管理闭环,制定计划、进行能源监控和统计、开展能源绩效评价、考核能源管理效果。通过能源管理的开展,使企业能源管理走向高效、规范,实现最大化能效、建立可视化能流、实施在线可优化。围绕“计划—实施—检查—改进”(Plan,Do,Check,Act,即 PDCA 循环),不断优化能源管理体系,开展能源的高效管理。

以烧结钕铁硼企业为例,开展能源管理,首先要得到企业领导的同意,确定能源管理者代表,作为管理工作的总负责人,然后组织建立企业能源管理体系,逐步开展能源管理工作。

2.3 现有能源消耗分析

实现能源消耗分析首先要完成能源消耗统计,分析现有的能源消耗情况是必不可少的。首先要做好“手里有本账”,对现有能源产耗数据进行收集和确认,然后对应车间的生产、供应和消耗的整个过程,对运行数据进行统计和归类,核算能源消耗。通过对历史能源消耗情况进行调查,可以详细了解到能源利用的趋向,在进一步确定能源管理目标时,可以作为参考基准,也能提供能源管理改进的方向。调查数据的来源可以有电费账单、生产统计、生产记录或其他可以使用的资料。

烧结钕铁硼工业中,主要耗能工段的烧结过程的能源为电能。烧结炉工作过程中加热与维持、抽真空与维持、强制冷却3个过程耗电量大,其中以加热功率为主。按普通工艺烧结的单炉(300 kg)平均用电量约为720 kW·h(不含回火)。

2.4 确定能源计量措施

采用科学、合理的能源计量措施是保证能源管理有效的基础。本部分的主要目的是开展科学的能源计量,从而理清能源消耗情况。对能源计量的统计仪表数量、数值进行记录,方便进行能源消耗核算和能源节省的数值核算。在烧结钕铁硼粉末制备中,前面分析了其主要的耗能阶段在烧结工段,而烧结工段的耗能主要为电能,所以采用的计量方式是电量消耗。电能计量措施为通过每台烧结炉上的电表读数,每月读取电度数,再根据当月生产的炉数计算每炉的用电量,并主要以此跟踪能耗变化和设备的状况。

2.5 设备优化

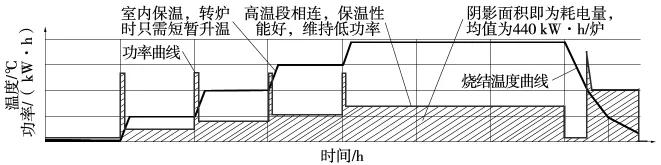

通过设备优化以及旧的耗能设备的替换是能源管理的一个重要方法,对于烧结钕铁硼粉末制备中的烧结炉的高耗能情况,前面分析得到现有能源消耗情况。因此,针对企业的这种耗能情况,有针对性地开展能源管理。原有单室烧结炉存在能耗高的问题,所以通过引进新的节能设备达到能耗降低的目的。新引进八室连续烧结炉,替代现有的8台单室烧结炉(图2)。引进新形式的烧结炉,主要考虑2个因素:一是加热段功率,正常工作状态下,连续炉每个室维持在烧结环境(温度和真空度),在转炉过程中,温升梯度较小,加热时间大幅缩短,节约能耗;二是保温段功率,连续炉高温段相连,温差小,并且规避了单室炉的炉门和风机侧的跑热问题,因此总体保温效果加强,在保温段维持功率大幅降低,降低能耗。

2.6 烧结过程消耗效益分析

现有能源消耗:普通单室炉平均用电量约720 kW·h/炉,共8台炉。

图2 8室连续烧结炉工作过程

设备优化后的能源消耗:1台8室连续烧结炉的电能消耗为440 kW·h,设备优化后由于设备集成度高,单班只需要设备操作及巡检人员1人,码料等操作集中在白班完成,并省去中间转料操作,较8台单室烧结炉可达到节省操作工人10人(双班);而且还可以通过人力资源管理的优化进一步调整人员的节省,有巨大节约空间。

考虑回火因素,每台单室炉每年生产相当于300炉料。通过计算,本项目每年可节电672 000 kW·h。

估算设备优化的项目投资为1000万元人民币左右,主要为八室连续烧结炉的设备购置费。本项目每年可节省电能672 000 kW·h,电费按1.00人民币元(kW·h)计算,每年节约电费约67.2万元人民币。双班节约用工10人,按人均企业支出6万元人民币计算,约合人工费60万元人民币。不包括工艺质量提升带来的效益,合计直接经济效益约127.2万元人民币,投资回收期约7.8 a。因此,实施能源管理的效益非常可观。

3 结论

烧结钕铁硼粉末为我国的经济建设提供了支持,但同时也消耗了相当多的能源,所以在这个行业进行能源管理,提高能源利用率,降低单位产品的能源效率,是一项提高经济效益和环境效益的有力措施。通过上述分析可以得出,通过能源管理的实施,每年可以给烧结钕铁硼粉末企业带来127.2万元人民币的直接经济效益。因此,在高耗能行业开展能源管理是非常有必要的。仅以制备烧结钕铁硼粉末中连续烧结工段为例进行了能源管理的介绍,还存在许多不足之处,在后续的研究中会继续完善,以借助能源管理持续优化能源消耗,提高能源使用效率。