滚动轴承状态监测在1000MW超超临界机组的应用

2019-02-22刘永民

刘永民

(广东惠州平海发电厂有限公司,广东 惠州 516363)

1 概述

随着电力工业的发展,电厂对转动设备的可靠性、稳定性、经济性以及安全性提出了更高的要求。在转动设备中,滚动轴承是其关键部件之一,其状况直接关系到转动设备能否安全稳定运行。因此,在日常维护转动设备时,应加强对轴承运行状况的监测。通过建立滚动轴承状态监测系统,可有效提高设备运行可靠性,确保设备的稳定运行。

平海发电厂2×1000MW机组从2014年建立状态监测系统,对厂内重要转动设备进行定期监测。根据转动设备的重要性,分为A级、B级、C级三级。根据设备等级,制定每台设备的监测周期,安排专人定期采集振动数据,然后利用监测系统对数据加以分析,确认转动设备及其滚动轴承的运行状况,根据故障程度提前制定检修计划。

2 滚动轴承状态监测的建立

定仪器、定人员、定测点、定标准、定汇总、定分析,技术人员应用VIBXPERTII离线监测系统每周定期对旋转设备进行监测、汇总、数据收集、频谱分析诊断,

滚动轴承状态监测采用6个固定方式,定仪器、定人员、定测点、定标准、定汇总、定分析开展。技术人员应用VIBXPERTII振动分析仪按设备监测周期定期对旋转设备的滚动轴承进行监测、汇总、数据收集、频谱分析诊断,提取轴承故障信息,将故障机理与实际相结合进行综合分析诊断,精确了解和掌握滚动轴承运行过程中的健康状态,发现轴承早期故障征兆及其原因,并预测故障发展趋势,为实施轴承的状态检修及管理提供准确的依据。振动数据采集及分析流程如图1所示。

3 #1C汽侧真空泵减速机滚动轴承故障实例

3.1 故障情况

图1 滚动轴承数据采集分析流程图

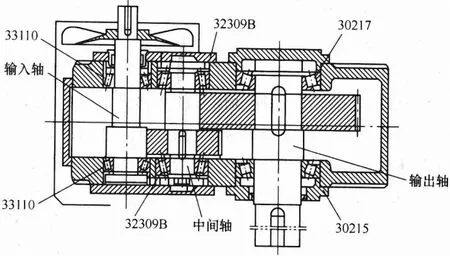

平海电厂#1C汽侧真空泵减速机型号H1SH5A,采用二级减速,减速比为3:2:1,轴承型号分别为33110(输入轴)/32309B(中间轴)/30217、30215(输出轴),润滑油牌号VG320。减速机机整体结构见图2。

图2 减速机结构图

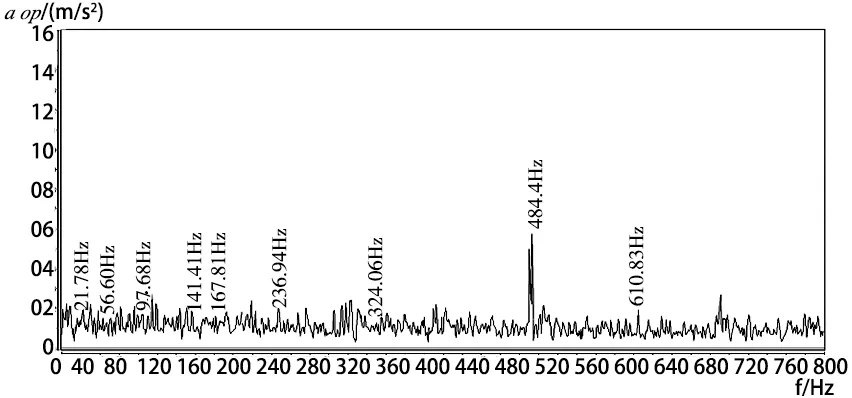

2017年12月2日检查减速机轴承加速度包络谱中出现484.61Hz的尖峰幅值(图3);

图3 加速度包络谱分析(12月02日)

12月10日故障频率484.61幅值有明显上升,且出现谐波(图4);

图4 加速度包络谱分析(12月10日)

12月16日,加速度包络谱中各幅值明显上升,故障频率484.61Hz及其谐波上升最为明显,且现场噪声很大,振动明显(图5)。

图5 加速度包络谱分析(12月16日)

3.2 故障分析

#1C汽侧真空泵减速机的每个轴承的故障特征频率见表1。齿轮输入轴转速为2970r/min,其转频f1=2970÷60=49.5Hz。通过分析输入轴加速度包络图频谱,其加速度包络值异常增加,且在包络频谱中存在非常明显的484.61Hz异常频率及其谐波,且伴有32.83Hz的边频带,如图4。这与33110轴承外圈故障特征频率(BPFO)很接近。

分析中间轴频谱,从频谱上确定出中间轴的转频为33HZ。这样频谱中484.61Hz的频率在中间轴上将表现为484.61Hz÷33Hz(中间轴转频)=14.68(中间轴转频的倍数),这与中间轴轴承故障特征频率相差较大。同样,根据速比可计算出最后输出轴的转频为16.5Hz,这与该轴上的轴承故障特征频率也不符。

表1 减速箱轴承故障特征频率表 Hz

通过以上分析,根据采集的频谱数值484.61Hz频率与轴承33110的外圈故障特征频率相符,故可诊断减速机输入轴的33110轴承外圈存在损伤,建议对减速机进行检修。

3.3 结论的正确性验证

2017年12月17日对减速机进行检查,发现驱动端33110轴承外圈磨损严重,并有一条明显的裂纹(如图6),与分析结果一致。更换轴承后试运设备检测,振动频谱中轴承故障特征频率消失,加速度包络值降至正常值。轴承振动、噪声得到较大改善,运行状态良好。

图6 轴承故障位置

4 结语

通过滚动轴承状态监测,对其出现的故障发展进行跟踪,并制定相应的检修计划,对设备维护有极大的意义。首先,满足设备状态检修的基本要求。采用先进的精密点检分析仪能有效解决常规监测手段的局限性,使设备的运行状态得到有效的监控。其次,极大减少设备的突发性事故,确保设备安全。设备早期故障一旦被检测出来,根据故障的趋势及时安排有针对性的检修计划,不但确保设备安全,而且可大幅降低检修成本。

此次#1C汽侧真空泵减速机滚动轴承故障的判断,是精密点检分析仪的成功运用,证明了滚动轴承状态监测在我厂推广的重要性,符合现代科学管理的理念。在电力市场的竞争中,我厂通过科学的管理方式来提高竞争力,利用有限的资金投入获得最大限度的回报,充分利用设备的有限寿命创造更多的价值。