无同步齿轮液压振动锤系统的马达泄漏特性及耦合同步条件

2019-02-21

(中南大学 机电工程学院,高性能复杂制造国家重点实验室,湖南 长沙,410083)

液压振动锤由于具有噪声低、污染少、能效高和施工适用性强等优点,被广泛地用于工业、民用建筑、道路、桥梁以及水中桩基施工[1-2]。目前,液压振动锤主要依靠同步齿轮来实现偏心块的同步回转,而这种结构普遍存在着齿轮齿面被损坏、振动箱内油温过高和同步齿轮使用寿命短等问题[3]。近年来,无齿轮液压振动锤耦合同步研究成为热点。目前,人们对液压振动锤同步振动的研究主要集中于桩土作用、机械系统及控制策略等对液压振动锤同步特性的影响,而对于液压马达的内部泄漏对液压振动锤同步振动影响的研究很少[3]。在桩土作用方面,曹胜敏[4]基于桩-土耦合模型,对锤击荷载下的桩基动力响应进行了分析;谢小娟[5]在研究桩土作用时,将土对桩的作用看作是1个弹簧和1个阻尼,用等价线性化法近似地按线性方程来求解。在液压方面,XU等[6]研究了轴向轴塞泵容积损失及效率变化特征,得到宽幅排量下各种损失随排量变化的关系模型。谢江辉等[7]研究了斜盘式轴向柱塞泵泄漏模型,得到了奇偶数泵的泄漏计算模型;范芳洪等[8]在单个柱塞副泄漏流量的基础上,研究了马达内部由于柱塞副泄漏引起的总的泄漏流量。然而,在上述对于柱塞副及马达的泄漏研究中,均是以柱塞副两端的压力不变为基础进行分析的。而在液压振动锤中,液压、机械和桩土相互耦合,马达负载扭矩的时变性导致负载压力是时刻变化的,柱塞副的泄漏量也是时刻变化的[9]。同时,除了柱塞副泄漏外,马达内部的配流盘和滑靴的泄漏同样不可忽略,所以,单纯以上述方式研究马达泄漏已不再适用[10]。为此,本文作者基于马达内部泄漏特性建立液压振动锤的动力学模型,揭示桩土作用、机械振动与马达负载、转速与压力的耦合行为,运用Matlab/Simulink进行数值仿真,研究耦合作用下液压振动锤同步振动的条件,以便为进一步研究液压振动锤的耦合同步特性和液压振动锤的设计提供依据。

1 无同步齿轮液压振动锤系统耦合的物理模型

无同步齿轮的液压振动锤系统主要由双马达偏心回转机构1、夹桩体2、桩3和地基土4组成,如图1所示。

图1中,Q为电比例流量阀1和2分别为液压马达1和2分配的流量;m0为偏心质量块质量;y,和分别为桩锤系统垂直方向的位移、速度和加速度;r为偏心半径;θ1,分别为偏心块1的角位移、角速度和角加速度;θ2,分别为偏心块2的角位移、角速度和角加速度;Rt和Rs分别为桩端土阻力和桩侧土阻力;F(y)为沉桩过程桩土作用力,它是Rt与Rs之和;QL1和QL2分别为马达1和2内部的总泄漏量;T1和T2分别为马达1和2的总力矩,TL1和TL2分别为马达1和2的负载力矩;F1和F2分别为偏心块1和2的激振力;F为F1与F2之和。

图1 液压振动锤系统耦合同步物理模型Fig.1 Coupling synchronization model of hydraulic vibratory hammer

电比例流量阀1和2分别为液压马达1和2分配流量,对称布置的两液压马达分别驱动2个偏心块回转,产生离心力的合力进行打桩作业。由于2个液压马达内部油液泄漏存在差异,偏心块的回转角度不可能完全一致,在回转过程中,2个偏心块会产生相位差。但由于2个回转系存在耦合作用,相位差落后的液压马达振动转矩在过渡过程的开始阶段逐渐低于相位差超前的马达振动转矩,在负载压力作用下,相位落后的偏心块所受的加速度比相位超前的偏心块所受的加速度大,使得相位超前的偏心块“拖”着相位落后的偏心块运动,直到2个偏心块转速最后趋于一致。这就是无同步齿轮液压振动锤实现耦合同步振动的物理基础。

2 系统耦合同步的数学建模

2.1 桩锤系统的运动微分方程

建立桩锤振动模型时基于如下假设[10]:1) 桩和液压振动锤整体系统,视为均质刚体;2) 振动模型仅考虑垂直方向上的振动;3) 桩锤系统振动时,将地基土对系统作用力分为桩侧的阻尼力和剪切力、桩端的阻尼力和压应力;4) 忽略机械制造差异,视两偏心块的质量和偏心半径完全一致。液压振动锤桩土系统物理模型如图1所示。

在液压振动锤同步振动时,水平方向的侧振和扭振可忽略不计。在竖直方向上,可以得到桩锤的运动微分方程[11]:

式中:M为桩锤系统总质量(包括桩体质量);Ct和Cs分别为桩端和桩侧的阻尼系数。

2.2 回转系振动微分方程

图2 液压振动锤电液控制调速子系统Fig.2 Electrohydraulic control subsystem of hydraulic vibratory hammer

液压振动锤电液控制调速子系统如图2所示。其中,M为液压马达,B为液压泵,BF为电液控制调速阀。液压振动锤的液压系统由2个完全对称的电液控制调速子系统BF构成。液压振动锤的核心由2个偏心块组成,分别由2个液压马达驱动偏心块回转。在回转过程中,马达的输出扭矩不仅要用于负载作功,而且需要克服偏心块自身的摩擦和惯性。系统振动微分方程如下:

式中:i=1,2;fi分别为马达i的回转轴系阻尼系数;g为重力加速度;TLi为液压马达i的有效力矩。

2.3 液压马达力矩方程与流量方程

针对图2所示系统,为便于数学模型推导,需要对系统进行如下假设[12]:1) 液压马达每个工作腔内的容积弹性模量为常数;2) 马达的壳体压力远小于负载压力,可忽略不计。

液压马达的有效力矩除了用于驱动负载作功以外,还需要克服马达轴的惯性力矩和油液黏性引起的阻尼力矩。单个马达的力矩平衡方程为

马达的流量方程为

式中:i=1,2;QL为双马达的流量输入流量;q为马达的弧度排量;pLi和分别为马达i的负载压力和压力变化率;QLi为马达i内部的总泄漏量;Vmi为马达i进油腔与回油腔的总容积;βe为液压油的弹性模量;Ji为马达i轴的转动惯量;Bi为马达i的黏性阻尼系数。

2.4 单个马达内部的油液总泄漏方程

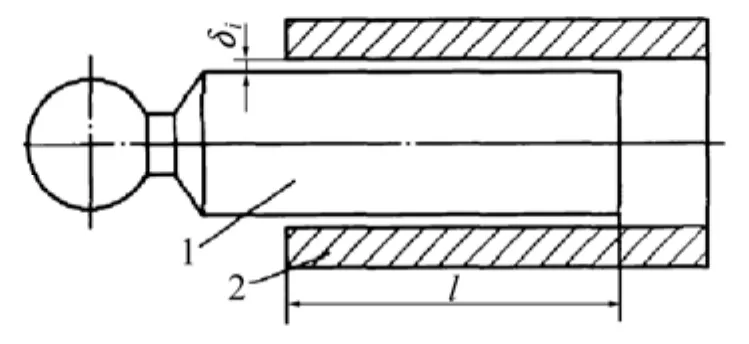

图3所示为柱塞与柱塞孔相对位置简图,柱塞 1和缸体2上的孔组成柱塞副。马达柱塞副存在一定的配合间隙,当柱塞1反复运动时,柱塞副环形缝隙两端存在较高的压差,使柱塞孔内的高压油通过环形缝隙流入低压壳体内,从而产生泄漏[13]。单个柱塞副的瞬时泄漏流量为:

式中:i=1,2;QL1i为马达i单个柱塞副的瞬时泄漏流量;d为柱塞的直径;δ1为柱塞副的间隙;η为液压油的动力黏度;ε为柱塞的偏心率;l为柱塞与柱塞副的接合长度;D为柱塞的分布圆直径;v为柱塞相对于柱塞孔的运动速度;α为马达斜盘的倾角。

图3 柱塞与缸孔相对位置简图Fig.3 Relative position of plunger and cylinder hole

马达內泄主要由柱塞副的泄漏引起,但配流盘和滑靴的泄漏同样不可忽视[14]。配流盘、滑靴均属于静压支承方式,其中,滑靴副泄漏流量为

式中:QL2i为马达i的滑靴泄漏流量;i=1,2;δ2为滑靴副的油膜厚度;R1和R2分别为滑靴及通油孔半径;λ为供压比,此处设为1。

配流盘泄漏流量为

式中:i=1,2;QL3i为马达i的配流盘泄漏流量;δ3为配流副的油膜厚度;R8和R6分别为配油盘内油封带的内、外半径,R5和R7分别为配油盘外油封带的内、外半径;φ1和φ2分别为配流盘静压支承的内、外环角度。

马达的总泄漏为

2.5 振动耦合状态下回转系的运动方程

对式(4)进行拉式变换,可得

联立方程(4)~(10),并对方程进行拉式变换可得

3 振动耦合状态下系统同步能力仿真分析

由式(13)可看出:就液压系统本身而言,马达的角位移和转速不仅与马达的内部参数(柱塞缝隙、油液黏度变化)和输入流量相关,而且与马达的负载扭矩相关,而马达的负载又与液压振动锤的机械系统以及桩土作用力相关,因此,液压振动锤的工作过程就是桩土作用、机械系统和液压系统相互耦合并在一定条件下实现同步振动的过程[15]。本文选用Matlab/ Simulink软件对模型进行数值仿真,仿真参数以本项目组研制的 ZZY40A型无同步齿轮液压振动锤和华德HDA2FE80W61A11斜轴式柱塞马达为例,见表1。

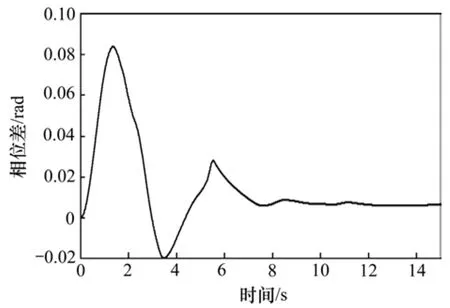

不同柱塞副间隙时2个马达的相位差动态特性分别见图4~6。从图4~6可见:当马达A柱塞副间隙为2.0×10-5m时,马达B柱塞副间隙在2.2×10-5m和2.6×10-5m这2种条件下,2个马达的相位差经过数秒钟振荡后,各自均收敛于1个很小的值,仿真得出的转速差、振动锤的振幅的收敛情况也是这样,这说明2个马达能够同步;当柱塞副间隙差稍大时,振荡更强烈(如图5中振荡幅值达0.14,而图4中振荡幅值仅0.08)。

从图5可见:当马达A柱塞副间隙为2.0×10-5m,马达B柱塞副间隙增大到2.7×10-5m时,2个马达的相位差发散,表明马达A和B不能同步。

2个马达转速差、相位差和振动锤振幅的大量动态仿真结果表明:针对本文所选的液压马达,当马达A的柱塞副间隙为2.0×10-5m时,实现双马达同步的条件是马达 B柱塞副间隙范围在(2.0~2.6)×10-5m之间。

表1 液压振动锤相关参数Table 1 Parameters of hydraulic vibratory hammer

图4 δA=2.0×10-5 m,δB=2.2×10-5 m时的相位差Fig.4 Phase difference whenδA=2.0×10-5 m andδB=2.2×10-5 m

图5 δA=2.0×10-5 m,δB=2.6×10-5 m时的相位差Fig.5 Phase difference whenδA=2.0×10-5 m andδB=2.6×10-5 m

图6 δA=2.0×10-5 m,δB=2.7×10-5 m时的相位差Fig.6 Phase difference whenδA=2.0×10-5 m andδB=2.7×10-5 m

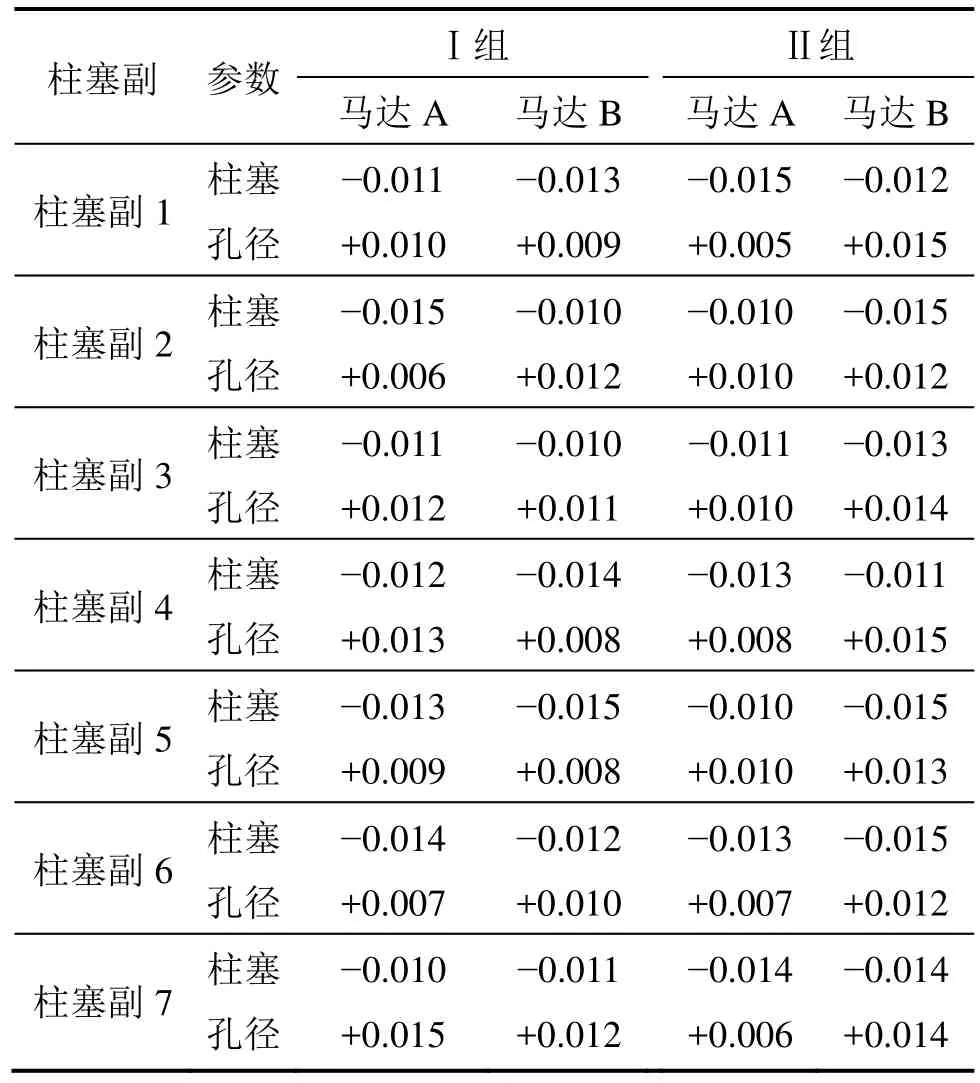

4 试验

为了验证液压振动锤同步振动性能的预测结果,在位于长沙南站的高速磁浮支护施工场地进行现场试验。试验装置主要由本项目组研制的ZZY40A型无同步齿轮液压振动锤以及测试系统组成,所用桩为钢板桩。利用选配方法得到2组马达,这2组马达的柱塞副间隙如表2所示。通过测量不同组别中2个马达的相位差实测结果与系统仿真的预测结果进行对比,试验结果如图7和图8所示。

表2 试验马达柱塞副尺寸公差Table 2 Size tolerance of plunger pair mm

图7 Δδ=20×10-6 m时的相位差试验结果Fig.7 Tested phase difference (Δδ=2×10-6 m)

图8 Δδ=27×10-6 m时的相位差试验结果Fig.8 Tested phase difference (Δδ=27×10-6 m)

从图7可见:当 2个马达各柱塞副间隙差值为20×10-6m时,2个马达相位差经过数秒钟过渡振荡后稳定在0.015 rad附近,振动锤可以实现同步振动;从图8可见:2个马达的柱塞副间隙差值超过 27×10-6m时,相位差快速发散,振动锤不能实现同步振动。试验结果与仿真理论预测结果基本一致。

5 结论

1) 考虑地基土的滞回特性,基于系统耦合振动状态下机-电-液-桩-土整体系统的运动模型,对2个马达内部结构差异引起的流量泄漏差异对无同步齿轮液压振动锤系统耦合同步能力的影响进行了研究,得到判定同步能力的系统耦合状态下的回转系运动方程。

2) 以马达A柱塞副间隙δ1=2.0×10-5m为基准,当马达B柱塞副间隙δ1为(2.0~2.6)×10-5m时,系统在经过几秒钟振荡后能够实现同步振动;当马达B柱塞副间隙不在这一范围时,系统将无法实现同步振动;建模仿真结果反映了马达内部结构差异对系统耦合同步能力的影响。